ISOとは | 要求事項

ISOとは,国際標準化機構(lnternationalOrganization for Standardization)のことで,電気分野を除くあらゆる分野の標準化を推進する非政府組織で,その加盟については各国の代表的標準化機関1つに限られます。日本においてはJISC(日本工業標準化調査会)が加盟しています。

ISOは,「物資及びサービスの国際的な交流を容易にし, 知的,科学的,技術的及び経済的活動分野の協力を発展させるために世界的な標準化及びその関連活動の協力を発展させる こと」を目的に,1947年2月23日に発足しました。加盟国 は,現在120カ国以上に達しています。

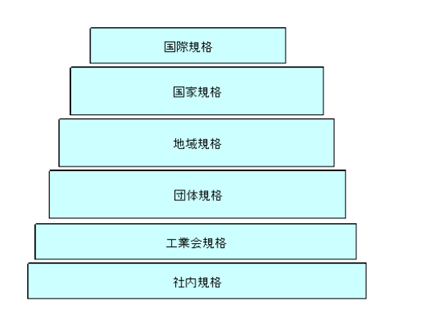

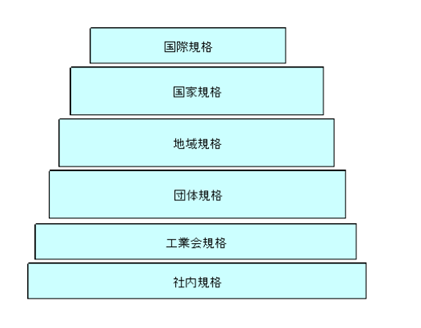

それでは,ISOにより制定される国際規格とは何かについて触れてみたいと思います。規格とは,JISZ8101(品質管理 用語)よると,「標準のうち物品又はサービスに直接・問接 に関する技術的事項についての取り決め」と規定しています。このような取り決めは,組織それぞれに決められておりそれは各企業ごとに制定している社内規格から,工業会規格、団体規格,地域規格,国家規格,そして国際規格となります。これらの規格は,ピラミッド構造を成し,そのトップに位置するのが国際規格です。

規格の概要

国際標準化機構

lSO組織と役割 | ISO専門委員会(TC)及び分科委員会(SC)

ISOは,加盟国の会員団体(各国の代表的標準化機関)から構成されています。この会員団体には以下の4つの主要な任務 があります。

①国内の関係者に対し,国際標準化の機会と構想についての情報を発信

②規格の合意へつながる国際的な話し合いにおいて,自国 関係者の一致した意見提出のための調整

③ISO専門委員会(TC)及び分科委員会(SC)の中で,自国の 関係があるTC,SCの幹事業務の確保

④ISO中央事務局業務における財政的支援のための分担金拠出

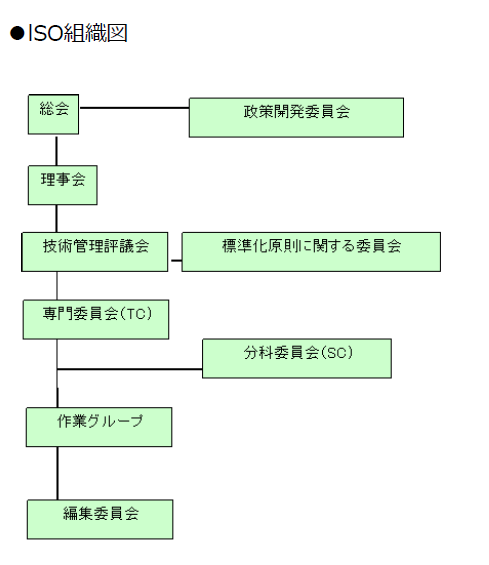

次にISOの組織についてですが,組織は大きく分けて総 会、理事会,中央事務局,専門委員会から構成されています。 この中で全会員団体の代表からなる総会がISOの最高決議 機関として置かれます。総会は,原則的に年1回開催されます。

理事会は,18カ国の理事国からなり,原則として隼3回開 催され,ISOの運営機関としては最高位に置かれています。 中央事務局は,事務総長以下約170名の職員で溝成され, 様々な事務作業を行っています。このほか様々な専門委員 会(TC)が置かれています。この専門委員会の中で,IS09000 シリーズを担当しているのがTC1761(品質管理及び品質保証専門委員会)です。さらに,専門委員会の下には分科委員会(SC) 作成グループ(WG),編集委員会が置かれてISOを支えています。

品質マメジメントシステム | lS09000シリーズ

IS09000シリーズとは,品質マメジメントシステムについての国際規格

のことです。この品質システムとは,「品質管理を実施する ために必要となる組織構造,手順,プロセス及び経営資源」 と説明されています。これは,責任と権限の明確化がなされ, 業務手順についてもマニュアル化され,そのとおりに実行さ れる仕組みが整っているかということです。このシステムが きちんと機能していれば,誰でも同じ品質の製品,サービス を提供することができるのです。

lS09000シリーズ の構成 | IS09000 – 1S09001 – lS09002 – IS09003 – IS09004

IS09000シリーズは,次の5つの規格から構成されています。

①IS09000(9000-1,2,3,4)

②IS09001

③lS09002

④IS09003

⑤IS09004(9004-1,2,3,4)

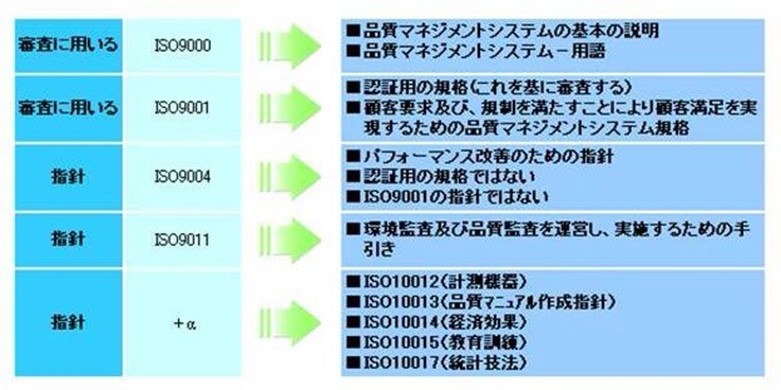

まず,IS09000とは,「品質管理及び品質保証の規格一第1 部:選択及び使用の指針」のことで,IS09001からIS09003 までの規格と異なり,これらの規格の利用の仕方や品質管理 の考え方について述べられており,いわばIS09000シリーズをどのように使いこなしたら良いかについて,説明した解説書に当たるものです。

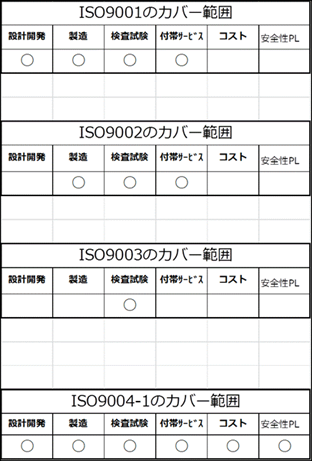

IS09001,IS09002,IS09003の3つの規格は,実際に認証取得のための要求事項が記載されたもので,ここに記載されている要求を満たしていないと審査に合格しません。この 3つの違いは,品質保証の対象範囲だけです。

まず,IS09001は,供給者の行うすべての工程を対象としたモデルです。つまり,設計,開発,製造,据え付け,そして付帯サービスに至る全工程において,IS09001が定める 要求事項に適合させなければ認証取得はできません。

IS09002は,IS09001から設計と開発を除いた,品質保証 モデルです。主に設計が既に確立している場合や購入者 又は外部から設計図を与えられている場合に用いられ ます。

IS09003は,最も対象範囲が狭く,最終検査・試験についてのみの品質保証モデルです。これは,既に設計,製造,使 用方法が長期間にわたって確立されており,品質保証の対象範囲が,最後の検査・試験のみで十分と判断される 場合やサービス業などが対象となります。

IS09004は,IS09000シリーズの導入にあたって,供給者 側として考えなければならない品質管理と品質システム 本要素について概説した,品質システム確立のための 手引き書ということができます。これもIS09000-1と同じ ように,直接には認証取得の審査には関係ないが,品質 管理を行う上で何をしたらよいかわからない場合や 自社の品質システムの見直しを行おうとしたときに有効です。

lS09000シリーズ の構成

ISO9000シリーズの構成

ISO9000の歴史 | IS09000シリーズの誕生

1.IS09000シリーズの成り立ち

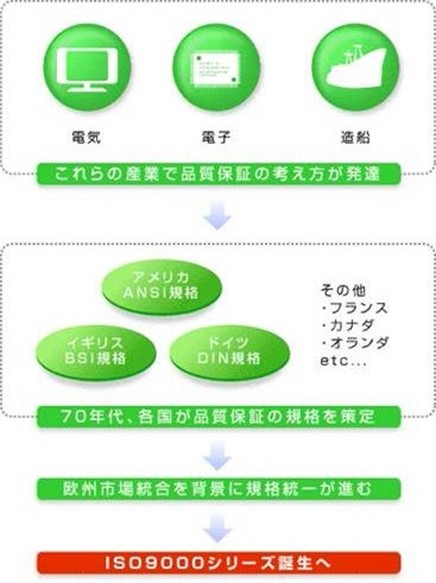

IS09000シリーズにおいて,重要な概念である品質保証と は,1950年代後半頃,アメリカ軍の軍事規格から始まりました。これは,当時既に東西冷戦が始まっており,軍需産業 においては,特に厳しい品質保証が要求されていたからです。 その後,1960年代後半になると原子力産業の拡大に伴い, 原子力規制の規格の整備が進み,品質保証についても厳しい 対応が必要とされました。

1970年代にはいると,欧州においても英国を中心に独自 の品質保証規格制定の動きがみられるようになりました。 しかし,このように各国が様々な規格を制定したことは, 国際間取引に大きな影響を与えることになりました。つまり, 国内だけの取引なら問題はないのだが,様々な国を相手にす る国際問取引では,各国の規格がバラバラだと取引を行う相 手ごとに,その国の規格を取得する必要がでてくるからです。

品質管理及び品質保証の規格統一への動きは,1973年9 月に東京で開催されたGATT(関税と貿易に関する一般協定)閣僚会議から本格化しました。これによって始まった東京ラウンドにおいて,Agreement on Techinica Barrers to Trade(貿易の技術的障害に関する協定)がなされ,国際的な標 準化機関による指針と国際的な審査登録制度の確立へと加速しました。

IS09000シリーズの誕生

1979年になると,欧米諸国を中心に品質管理及び品質保証 の重要性や必要性が見直されたのを契機にTC176(品質管 理及び品質保証専門委員会)がISO内に設立されました。 TC176の体制は,3つの分科委員会(SC)から成り,その下 に作業グループ(WG)が活動しています。

TC176の目的は品質システム、品質保証を含む全般的な 品質管理分野の標準化及びこれらの規格の選択、使用にかかわるガイドを含む支援技術の標準化を行うことです。

IS09000シリーズを作成する上で,英国規格である BS5750を基に進められました。そして,1984年にまず品質 保証用語を定義・解説したIS08402が制定されたのを皮切りに,1987年IS09000シリーズ第1版の制定へとなったの です。 その後,IS09000シリーズを用いた審査登録制度の普及に より,1994年に第1次改訂が行われ,現在およそ20の規格 が発行されています。

これらを総称して,IS09000ファミ リーと呼びます。 ISOでは,5年ごとに継続,改訂,そして廃止といった規 格の見直しを行っています。既にTC176では,1996年に SC2にWG18を設立してIS09000の改訂に向けての活動を 開始しています。第2次改訂は,2000年2月を目指して作 業を進めています。

日本のISO9000の歴史

欧米を中心に進められたIS09000シリーズだが,欧米に 比べ日本の対応の遅れが目立ちました。これは,日本の産業 界がTQCを代表とする品質管理に大きな自信を持っていた ため,品質システムの規格であるIS09000シリーズに対し て,関心が低かったからです。 しかし,欧州でのEU統合が現実味を帯びてくると,

「ISO9000シリーズの認証取得を行っていないと取引に支障 をきたすのではないか」ということから,日本でも認証取得 に動き出す企業が増えてきました。ところが,当時国内での IS09000シリーズ導入の環境はまだ整ったとはいえない状況 だったのです。

日本のISO9000の歴史

1990年代にはいると,ようやく環境整備が進んできました。まず,1991年10月にIS09000シリーズを日本の国家規格であるJISに取り入れ,ISOとの整合をはかりました。それが,JISZ9900シリーズです。JISZ9900は,IS0900シ リーズをそのまま翻訳して規格化したものなので,内容に関 してはIS09000シリーズと同じものといってよいでしょう。

IS09001,IS09002,IS09003,IS09004に相当するのが, JISでSZ9901,llSZ9902,l1SZ9903,l1SZ9904となります。IS09000シリーズと内容は同じものなので,日本企業が認証取得を行う場合は,JISZ9900シリーズにそって行えばよいわけです。

日本適合性認定協会

さらに,審査側の環境も整ってきました。1993年に審査登録機関の審査認定を行うJAB(㈱日本適合性認定協会)が設立されました。このJABが設立されるまでは,日本の審査登録機関は海外の認定機関の認定を受けていたのです。

このように,日本におけるIS09000シリーズへの対応は 整い,認証取得企業も飛躍的に増加してきました。現在の IS09000シリーズヘの対応としては、日本規格協会内に産官 学から構成されるTC176国内対策委員会を設置して TC176の活動の支援を行っています。

ISO9000シリーズに基づく認証習得 | IS0審査登録機関

1.審査登録機関の役割 IS09000シリーズの認証取得をするためには,IS09000シリーズの審査登録機関により審査を受け,合格する必要があります。この審査登録機関とは,企業(供給者)の品質システムを評価するための知識,技術,そして経験をもつ第三者機 関のことです。登録機関には2つの基本的な役割があります。

1つは,IS09001,IS09002,IS09003といった品質規格に照らし合わせて審査を行うということで,もう1つは,合格 した企業(供給者)の登録を行い,顧客へ登録企業の公表を行うことです。現在日本では,約19の(1997年末時点)審査登録 機関があり,活動しています。

審査登録認定機関の役割 | 日本適合性認定協会

審査登録認定機関とは,先ほど説明した審査登録機関が適正に審査できるかどうかを審査する機関です、日本で は,1993年に日本適合性認定協会(以下JAB)が設立されました。このJABは,審査登録機関の質を安定させる重要な役 割があり,日本で唯一の審査登録機関の認定機関です。JABには,次の4つの役割があります。

①審査登録機関の認定及び登録

②審査員研修機関の認定及び登録

③適合事業者の登録

④海外の認定機関との相互承認

①は,先ほど説明したことです。

②については,この審査員とは実際にIS09000シリーズの審査を行うものを指します。

日本においてIS09000シリーズが導入されはじめた当初は,日本には審査員を養成する機関が無くて,審査登録機関が海外の審査員研修機関へ職員を派遣して養成していましたが,現在では国内に研修機関 が設立されており,その研修機関の認定と登録もJABの役割です

③は審査登録機関によりIS09000シリーズの認証取得をした企業の登録を行うことです。そして,

④は,各国の審査登録.認定機関との相互承認を進めることです。各国との相亙承認が進むと日本のJABに登録されれば,相互承認が行われた国の認定機関にも登録がなされるからです。

IS09000シリーズの要求事項 | 品質マニュアル概要

実際に,企業がIS09000シリーズを導入しようとするときに,最も重要視するのが何を要求されるのかということでしょう。 前述のようにIS09000シリーズの中で実際に認証取得のための要求事項を記しているのがIS09001,IS09002, 1S09003です。この3つの規格の違いは,項目の数なので,最も項目が多いIS09001を理解すればIS09002とIS09003 も理解したことになります。lS09001の規格内容は次のとおりです。

ISO9000シリーズ(1994年版)の構成

| 4.1 経営者の責任 | 4.4.7 設計検証 | 4.12 検査・試験の状態 |

| 4.1.1 品質方針 | 4.4.8 設計の妥当性確認 | 4.13 不適合品の管理 |

| 4.1.2 組織 | 4.4.9 設計変更 | 4.13.1 一般 |

| 4.1.2.1 責任及び権限 | 4.5 文書及びデータの管理 | 4.13.2 不適合品の内容確認及び処置 |

| 4.1.2.2 経営資源 | 4.5.1 一般 | 4.14. 是正処置及び予防処置 |

| 4.1.2.3 管理責任者 | 4.5.2 文書及びデータの承認及び発行 | 4.14.1 一般 |

| 4.1.3 マネジメント・レビュー | 4.5.3 文書及びデータの変更 | 4.14.2 是正処置 |

| 4.2 品質システム | 4.6 購買 | 4.14.3 予防処置 |

| 4.2.1 一般 | 4.6.1 一般 | 4.15 取扱い、保管、包装、保管及び引渡し |

| 4.2.2 品質システムの手順 | 4.6.2 下請負契約者の評価 | 4.15.1 一般 |

| 4.2.3 品質計画 | 4.6.3 購買データ | 4.15.2 取扱い |

| 4.3 契約内容の確認 | 4.6.4 購買品の検証 | 4.15.3 保管 |

| 4.3.1 一般 | 4.7 顧客支給品の管理 | 4.15.4 包装 |

| 4.3.2 内容の確認 | 4.8 製品の識別及びトレーサビリティ | 4.15.5 保存 |

| 4.3.3 契約内容の修正 | 4.9 工程管理 | 4.15.6 引渡 |

| 4.3.4 記録 | 4.10 検査・試験 | 4.16 品質記録の管理 |

| 4.4 設計管理 | 4.10.1 一般 | 4.17 内部品質監査 |

| 4.4.1 一般 | 4.10.2 受入検査 | 4.18 教育・訓練 |

| 4.4.2 設計及び開発の計画 | 4.10.3 工程内の検査・試験 | 4.19 付帯サービス |

| 4.4.3 組織上及び技術上のインターフェース | 4.10.4 最終検査・試験 | 4.20 統計的手法 |

| 4.4.4 設計へのインプット | 4.10.5 検査・試験の記録 | |

| 4.4.5 設計からのアウトプット | 4.11 検査、測定及び試験装置の管理 | |

| 4.4.6 デザイン・レビュー | 4.11.1 一般 |

1S09001の内容をみてわかるように,序文,適用範囲,引用規格,定義,そして品質システム要求事項から構成されているのがわかります。この中で,実際に認証取得において最も重要なものが品質システム要求事項です。要求事項は,20 項目で構成されています。それでは,項目ごとにみていきましょう。

(4・11経営者の責任)

供給側の品質に対して,責任がある経営者は品質方針を文書化し,組織におけるすべての階層の人に明確に示すことで, 理解・実施・維持することが強く求められます、特に重要なものは次の4つです。

①品質方針,目標のトップダウン

②組織の責任と権限の明確化

③経営資源の適切な配分,配置

④経営者による品質システムの定期的な見直し

(4・21品質システム) 品質システムを構築するためには,品質マニュアルの作成が重要となります。品質マニュアルの作成にあたっては,それを品質システムの中核に据え,各種の規定,手順書を付加又は引用することが要求されます、さらに,品質要求事項 を満たすための品質計画を立てることも必要です。

(4・3:契約内容の確認)

供給者は顧客との正式な契約の前に,契約内容をよく確認して,記録を保管しておく必要があります、この際,要求事 項の文書化が行われていなければなりません、また,契約内容の修正変更を行う場合は,修正した後の契約内容について 社内関連部署に連絡する手順を定める必要があります。ここで注意したいことは,口頭による契約についてです。 IS09000シリーズでは,文書による契約だけでなく口頭での契約も認めています。ただし,口頭による契約の場合は 必ず記録を取っておくことが必要です。

(4・41設計管理)

基盤技術が確立しているような製品では設計上の問題が生じることは少ないが,開発品等では基礎技術の開発から 着手するものもあり,顧客の満足を得ることが難しいこともあります。そこで,設計管理では責任者を明らかにし、手 順の文書化が求められます。まず責任者を明確にする為には設計と開発に関する計画書の作成を行います。そして 設計においてインプットする要求事項を明確にするとともに設計からアウトプットする要求事項を満たしていることが明確 になっているかが大事です。また、設計段階に入ると適正な時期に審査を計画実施し,その後変更が生じた際には 変更点を明確に文書化する必要があります。

(4・5:文書及びデータの管理)

lS09000シリーズを導入すると,文書類が大幅に増加します。それらの文書・データをきちんとした手順で文書管理が 行わなければなりません。そのためには,文書・データを管理する手順の文書化とその維持を行います。そして,文書・ データは,きちんと内容を確認して承認を行うことが必要です。さらに,文書・データが変更された場合は,最初に確認, 承認を行ったところが確認,承認を行い,常に最新の文書・データを利用できるようにしておくことが大切です。

(4・6:購買)

IS09000シリーズおいて,要求事項を満たした製品を顧客へ供給しなければならないのと同様に,供給者自身も下請契 約者からの資材・その他を仕入れなければなりません。そのためには,信頼できる納入先の確保のために,下請契約者の 適正な評価,選定を行うと同時に,下請契約者の管理方法や範囲を決めておく必要があります。更に,購買品の検証も確立しなければなりません。

(4・71顧客支給品の管理)

顧客から製品の原料や部品等を支給される場合は,その支給品の適切な管理方法を確立しておかなければなりません。 そのためには,顧客から支給品を受けた場合,支給品の検証・保管・管理について手順の文書化をして実行しなければ なりません。また,供給された支給品が適さない場合には,それを記録して顧客へ報告しなければなりません。

(4・81製品の識別及びトレーサビリティ)

部品,材料,仕掛品などが他の製品などと紛れないように,識別できる方法を確立すると同時に,手順を文書化しなければ なりません。また,トレーサビリティとは,個々の製品の経てきたプロセスをわかるようにすることです。トレーサビリテイは,問題が生じた場合にどのプロセスで問題が起きたのかを遡ることができ,責任の所在がはっきりするからです。 そのためには,すべての段階で製品の識別ができるように,製造番号のラベルなどを付けるなどして,更にその識別法の 文書化を行うことが必要です。それに加え,トレーサビリテイの手順も文書化しなければなりません。

(4・9:工程管理)

品質に直接影響する製造から据え付け,付帯サービスまでの工程を明確に計画し,実行する上で適切な手順を確立そして管理していかなければなりません。そのほかには,次の事項を留意する必要があります。

①適切な設備,作業環境の整備

②規格,基準,品質計画書,手順書を遭守

③設備保全

④工程,製品特性の監視,管理

⑤作業のできばえ基準制定

⑥責任者による工程,設備の承認

⑦有資格者による特殊工程

(4・10:検査・試験)

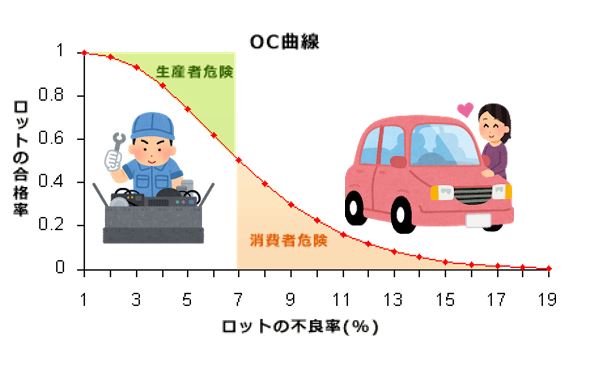

良い材料を購入して,次工程に良い仕掛品を供給し,そして顧客に対して良い完成品を供給するために,検査・.試験によって不適合品を出荷しないようにしてきたのが,従来品質管理の考え方でした。その適用範囲は,次第に広がってきました。ところが,検査・試験業務を闇雲に行っていけばコストアップにつながりかねません。

そこで,効率的な検査・試験業務の確立が必要となります。IS09000シリーズは,まず,外部から製品・原料を受け入れた段階で購入品が 基準に適合しているかどうか検査・試験を行います。ここで適合しているかどうかの確認が行われるまでは,使用,加工 は行わないことになっています。次に,製造工程の段階で工程内の検査・試験が行われ,適合の確認がとれるまでは. 次工程へ回しません。そして,製品を出荷する段階で最終検査・試験が終了しても関連文書・データを作成し,更に その承認がなされるまでは出荷できません。

(4・11:検査測定及び試験装置の管理)

適正な検査や試験・測定をおこなうためにも、検査・試験・測定装置の適正な管理をする必要があります。そのためには まず装置の管理等の手順を定め,文書化を行います。次に,装置は,使用前の点検と定期的な点検を行い,装置が適切なものであることを顧客が検証できるようにしておく必要があります。また,測定に適した性能の装置を選ぶことも重要です。その装置は,国際標準や国家櫟準にトレースされた装置を用いて校正,調整を行わなければなりません。

(4・12:検査・試験の状態)

この項目で要求されていることは,その製品が検査,試験が終わっているのか,又は検査・試験の結果、適合しているのか,不適合なのかについてわかるようにしておくことです。そのためには,マーキングやラベル等で検査の状態がわかる ようにしておくことが必要です。また,検査、試験の状態はどの工程でもわかるようにしておく必要があります。

(4・13:不適合品の管理)

もし不適合品が発生したら,どのように管理すべきかというと,まず,発生した不適合品が山荷されてしまったりしな いように,ラベルなどにより不適合品を識別しておくことです。そして,不適合品をチェックする責任者やその権限を明 確にしなければなりません。また,手順書に従って不適合品の程度を見極め,対処法を講じる必要があります。

(4・14:是正処置及び予防処置) まず是正処置とは,不適合品が発生した後の対応のことで,原因を調査して再度不適合品が発生するのを防ぐ手段を講ずることです。そのためには,製品や工程,品質システム等の.検査を行い,調査結果を記録に残すことが必要です。これに対して,予防処置とは,不適合品が発生する前の対応のことで,潜在的にある不適合品の原因を調査して,取り除くことです。そのためには,工程,作業,特別採用,監査結果,品質記録,サービス報告書,顧客の苦情といった様々な情報を 活用することが大切です。

(4・15:取扱い,保管,包装,保存及び引渡し)

完成した製品が損傷や劣化しないように,保管や保存方法を定め、管理する必要があります。そのためには,まず製品 の取扱いや保管方法を定め,定期的に保管状況を評価します。そして,包装,梱包,表示の工程を管理するが,供給者が製 品を管理している場合は,適切な区分けを行うことが必要となります。また,引き渡しまで品質保護を行う場合もあります。

(4・16:品質記録の管理)

IS09000シリーズでは,様々な品質記録が生じると同時に保管が要求されます。これら品質記録は,保管期問や廃棄する場合の手順を文書化して維持しなければなりません。ここでの,品質記録はフロッピーディスクによる保存といったように電子化しても良いことになっています。

(4・17:内部品質監査)

品質システム維持のために有効なのが,供給者自ら行う内部品質監査です。これを行うためには,まず内部品質監査の 手順を文書化して維持します。そして,客観的な監査を行うために,被監査部署の直接責任者以外のものが監査を行う必 要があります。監査が行われた結果は,記録を行い,不備があった箇所の是正措置をとるとともに,その実施内容まで確認することが必要です。

(4・18:教育・訓練)

従業員一人ひとりがIS09000シリーズを十分理解することが,大切です。そのためにも,すべての要員に対し,手順 書に基づく教育・訓練を行い,その記録の維持管理をしなければなりません。

(4・19:付帯サービス)

契約時に,現場での組立てなどの製品の引き渡し後に行われる付帯サービスが要求事項として含まれているときは,その手順書を作成して維持することが求められます。

(4・20:統計的手法)

工程能力,製品特性の設定,管理,といったことを検証するために,QCの7つ道具に代表される統計的手法を用いる ことが要求されます。このとき,様々な統計手法のうち何を使うかまでは,定められていません。

コメント