OSHMS:

OSHMS:

職場の労働安全衛生の基本

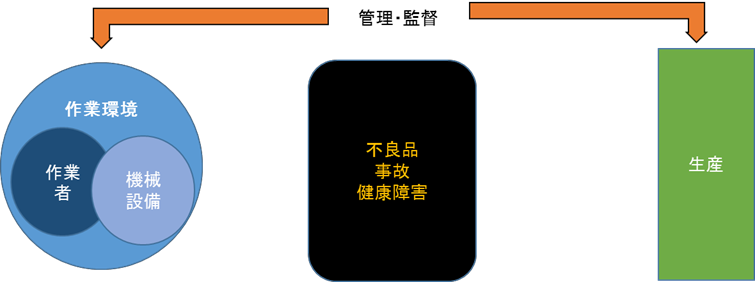

仕事をする職場では、作業者が単独、あるいは共同で上司から与えられた業務を、機械や工具を使用し、 あるいは作業環境に対応しながら目標に沿って生産活動を進めることになります。その過程で、作業行動 のミスやエラーまたは機械設備の欠陥が原因で事故が発生し、機物が損害を受け、働く人がけがや病気に なり、場合によっては取り返しのつかない結果になることもあります。これらの人身事故やそれに関連す る機物の損害をなくすための活動が安全衛生管理であり、当然、生産管理とー体となって処理する必要の ある方法を行うことが、職場における安全衛生管理の基本になります。生産管理と不良品・災害の流れを、 下図に示します。

労働災害防止の歴史的背景

①労働安全衛生法の施行前

昭和20年代の始めに労働基準法が制定になり、その中で安全衛生が規制され、昭和47年に労働 安全衛生法ができるまでを第1期とします。それまで低迷していた産業界の経済活動も徐々に生気 を取り戻し、作業の機械化や大量生産の波に乗って企業の活動も上昇し、人手不足も頂点に達し、 中卒の若年者が金の卵といわれて、持てはやされていました。安全衛生の面では、けがや弁当は手 前持ちといわれるほど、職場における災害防止の対応が初歩的段階であり、発生数も年間150万人 を超えていました。また、発表される事故原因も多くが不注意であり、改善対策の施しようのない 低レベルの分析結果を示していました。 昭和3年に全国規模で安全週間が実施され、安全担当者などの熱心な努力が実を結んで、かなりの 成果をもたらした。

災害防止の基本

• 職場に潜む不安全要素を取り除くことで災害になる元凶が確実に減ります。

• 事故、健康障害が起きればライン責任者が処理する!

• 安全衛生活動もPDCAサイクルで進める!

• 作業者の災害防止の能力が高まれば災害は減る!

• 災害防止のノウハウが多いほど、現場の事故は減る!

損害賠償

職場で仕事に関わる事故や病気になった場合、それが労働安全衛生法が示す事項の違反になれば、企業の 責任者は罰則の対象になります。

民法上の損害賠償は、被災者が負った損害を相手側に填補させて被災者の救済を図る制度で、財産及び 精神的な損害も対象になります。民法上の損害賠償例を図に示します。

|

判決・和解年月日等 |

事故内容 |

被害程度、認容額等 |

|

| 1 |

平成6.9.27 横浜地裁小田原支部 |

トラッククレーンを用いて原木を大型トラックに積み込み 作業中、玉掛ワイヤーが解けて原木が落下 |

頚椎損傷、1級障害 1億6,524万円 |

| 2 |

昭和52.2.28横浜地 裁、昭和54.10.9・和 解 |

エアーグラインダー砥石の破壊 |

両目失明、鼻骨欠損 和解金額 6,080万円 |

| 3 |

昭和56.3.14富山地 裁高岡支部・和解 |

クレーンのつり荷(ガスボンベ) が足場上に落下し、反動で転落 |

脊髄損傷 7,000万円 |

| 4 |

昭和56.4j3 神戸地裁姫路支部 |

火力発電所の定期修理工事中、石こうスケールが落下 |

下半身不随 7,057万円 |

| 5 |

昭和60.10.3 松山地裁 |

海底ケーブル埋設工事中、潜水病に罹患 |

1級障害 7,336万円 |

| 6 |

平成9.8.5 山形地裁 |

ル地下1階で下水設備改修工事中、ガス爆発事故により、 全身に火傷を負う |

死亡 6,539万円 |

| 7 |

平成4.5.14札幌地裁 |

元請けの支配下で配線工事中、個人経営者が感電 |

死亡 6,419万円 |

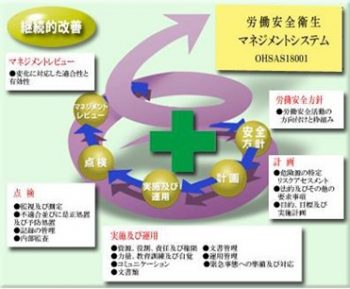

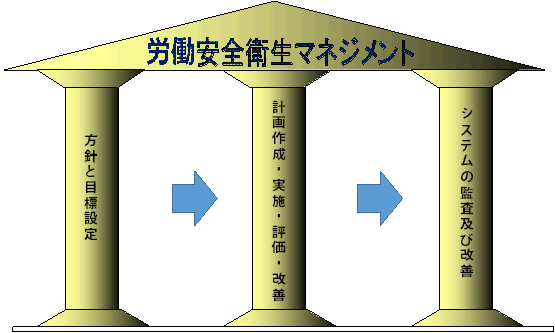

労働安全衛生マネジメントシステム

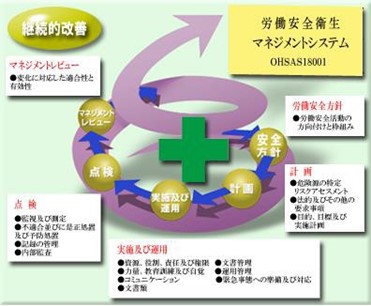

職場に潜在する不安全要素を事前に摘み取るための新手法になるリスクアセスメントを軸とする労働安全衛生マネジメ ントシステムの指針が、平成11年に告示され、職場で行う安全衛生管理活動の枠組みや方向が示されました。

労働安全衛生マネジメントシステムの概要

企業が一つの組織体として与えられた使命を果たすためには、組織の最高責任者 である経営トップが、安全衛生に関する考えを明確に社員である従業員に示し、 その方針を達成するために、災害防止のための計画を立案し、計画を実行した後、 その結果を評価し、不足した部分を改善することにより、安全衛生のレベルを向上 することで、社員の安全を確保することになります。

労働安全衛生マネジメントシステムの要点とその役割を、次に示します。

①経営トップの安全衛生についての考えを発表します。 企業の社長や工場長は社員をけがや病気から守る義務があり、その証として、

従業員に伝えて納得してもらいます。

②経営トップの意向を実現させるために目標を立て、計画に基づいて災害防止活動を 実施し、その結果を評価します。

③労働安全衛生マネジメントシステムが正しく行われるような管理組織を作り、目標を達成していきます。

④経営トップの責任でシステムの流れを監視し、改善していきます。

労働安全衛生マネジメント導入された背景

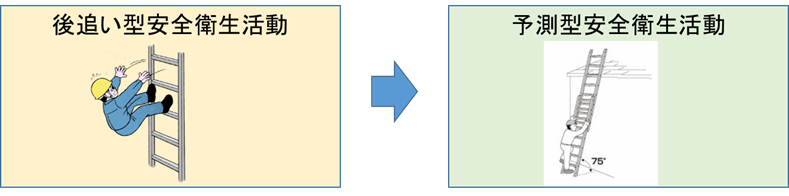

従来、仕事をする過程で事故が起き、担当者が事故の原因を突き止め、改善措置をする、別 の担当者はそれを見て工程、規則の中でその旨を定め以後、安全の実施事項としていた。

この過去に起きた災害例を参考にした安全活動が従来からの管理活動で、後追い型の管理活動 ということができます。しかしながら、この後追い活動を続けていけば、堂々巡りで、いつま でたっても終わりのない終始活動になるわけです。欧米で進めている管理活動は、職場に潜在 している隠れた素材を見つけ出して取り除く手法です。考え方は、災害の芽を摘むことによっ て災害要因が一つひとつ少なくなり、災害の発生源が少なくなり、そのやり方を中核とした労 働安全衛生マネジメントシステムを採用することにより、計画的に安全衛生が確保されること になります。

労働安全衛生システムの目的

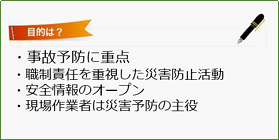

労働安全衛生マネジメントシステムを採用し、実施する目的は、企業の安全衛生レベルを自動的に 向上させることですが具体的には次の事項の実現にあります。

スポンサーリンク

①過去の災害に学ぶという従来の指向・事後管理から脱却し事前管理に移行し、事故予防に重点を移 します。

②安全管理者や衛生管理者を主体としたスタッフ機能の実現から、部課長などの職制ラインの責任を 重視した災害防止活動にします。

③情報の伝達をオープンにする、安全衛生に関するノウハウは秘密事項ではありません。すべてを公

開して、災害予防の役に立てます。

④現場作業者は災害予防の主役 事故が起きて痛い思いをするのは現場の作業者で、その原因を作るのも作業者です。それゆえ、作業者自身が、自分の身を守るためにあらゆる防止活動をするのは当然のことです。

労働安全衛生マネジメントシステムの基本

安全衛生方針と目標設定

①安全衛生方針の目的

企業の責任者である経営トップが自社の安全衛生活動の方向を定め、幹部社員をはじめ、仝従業貝にその考えを 伝えることによって、全社員がそれに沿って行動することになります。

②安全衛生方針の作成及び伝達方法

方針の作成及び伝達は、次の要領で行います。安全衛生担当などの幹部が社長の意向を聞きながら方針の素案 を作ります。

・作成した方針の素案を安全衛生委員会に提示し、承認を得ます。

・社長との接触で、方針や文面の調整を行います。

・社長の許可を経て、方針として決定します。

③安全衛生目標の目的

生産活動と同じく、安全衛生についても、実施結果の目標値を決定することによって、従業員がそれに向かっ て努力することになります。

④安全衛生目標の決め方

安全衛生の目標事項あるいは目標値を

定める場合、当然、過去の実績を踏まえ、可能な限り、実現可能な目標 を設定することになります。たとえぱ、休業災害20%減あるいはプレス機械の半数の安全装置の設置など、具体 的な目標になります。

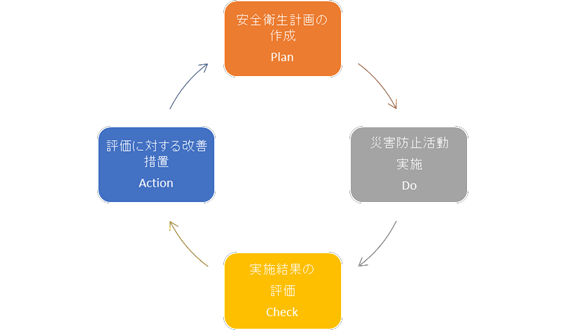

計画の作成、実施、評価、改善

経営トップが打ち出した安全衛生の方針や目標を達成するために、次の段階で安全衛生の計画を立て、それを実 施していき、その成否を見極めるために評価、改善を行います。

この計画→実施→評価→改善の4サイクルは安全衛生活動の成果をあげる重要なサイクルになります。4サイク ルの流れを下図に示しました。

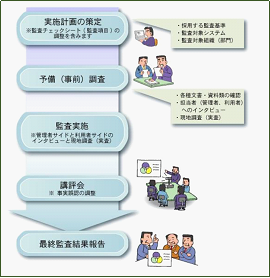

労働安全衛生マネジメントシステムの監査実施

安全衛生活動の計画、実施、評価、改善であるP-D-C-Aが安全衛生管理の実務面であるとすれば、このシステ ム監査はシステム全体を見直すための評価部分になります。

安全衛生活動の計画、実施、評価、改善であるP-D-C-Aが安全衛生管理の実務面であるとすれば、このシステ ム監査はシステム全体を見直すための評価部分になります。

①システム監査の実施

・実施計画の策定:システム監査者の任名、チェツクリスト準備。

・予備調査:安全衛生管理計画などの文書、記録の点検。

・監査実施:管理者&作業者のインタビュー、現場調査。

作業現場を回り、システム関係者と面接する。

②実施結果の評価改善

・講評会:システム監査の実施者や評価関係者による講評会を開く

・最終監査結果報告:委員会の審査結果を参考にして監査報告書を作成、経営トップに提出。

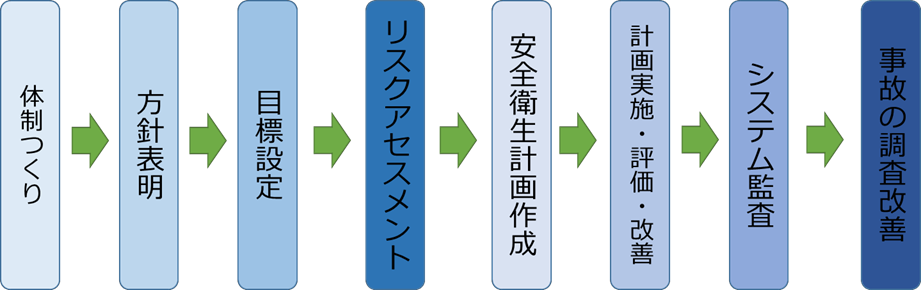

労働安全衛生マネジメントの具体的進め方

工場が従来から実施してきた災害防止活動の方向付けを明確にし、計画管理を徹底できる枠組みを作るた めの新手法である労働安全衛生の管理システムについて、具体的にそれぞれの骨子について解説。

システムの体制つくり

①予防管理が推進できる体制:

本来、職場で起こる事故を防止するには、起きてしまった後の処理活動ではなくて、事故が起こる前に原因である災害の 源を突き止め、取り除くことです。この災害予防の仕組みを、管理体制の中に折り込む必要がある。

②災害防止を職制の責任で推進する体制:

企業の生産管理は、経営トップ、部課長の業務責任を果たすことによって利益をあげ、目標が達成できます。物を作る過 程で事故が起こるとすれば、それを防止あるいは予防するのは当然、職制ラインの責任で行うことになります。

③災害防止の情報が全社員に伝わる体制:

職場で事故を起こし、苦しい思いをするのは現場作業者です。災害防止の方法を伝えるのは、上司である管理監督者や経 営トップです。したがって、災害を未然に防ぐためのノウハウ、情報が、企業の作業に関係する全員に伝わる仕組みが大切 になります。

安全衛生に関する方法を伝える場所、機会は、次のとおりです。

①安全衛生委員会

②職場会議

③安全朝礼

④安全衛生パトロール

⑤安全衛生点検検査

⑥健康診断

⑦作業環境測定

⑧経営トップや幹部社員による職場巡視

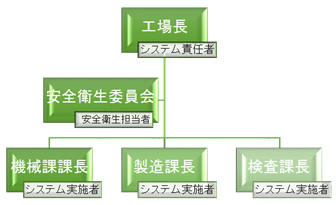

システムの推進組織図の例を、右図に示します。

経営トップによる安全衛生 方針の表明

①安全方針を表明する目的:

経営トップが安全衛生方針を表明する目的は、次のとおりです。

・会社の災害防止についての考え方を明らかにし、経営トップの方針を全社員に知ってもらう。

・社長自身の声や書き物で自分の考えを明らかにし、経営トップの責任を自覚する。

・社長の方針が安全衛生目標や年間計画の中に生かされる。

・管理監督者や現場の作業者が、社長の方針を念頭に置いて、安全衛生管理業務や日常活動を 行うようになる。

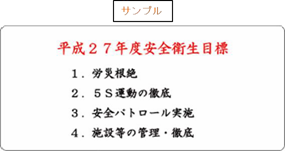

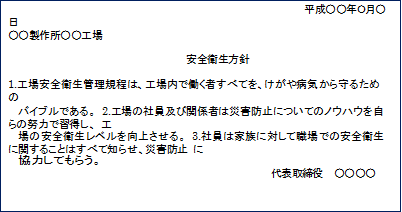

②安全衛生方針の表明実施例:

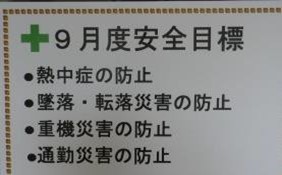

安全衛生目標の設定

企業が発表した安全衛生の方向を具体的に推進した場合、どのような到着点に達するのかを示す安全衛生の目標を設定する必要があります。

安全衛生目標の種類

安全衛生の目標は、経営トップの方針に沿って災害防止活動を実施した場合、どのよう な結果になるのかを推測することです。目標を二つに分けるとすれば、一つは数値で示す 方法と、もう一つは実施事項の内容を文字で示す方法になります。

①数値で示す方法

・前年の休業災害数の30%減

・前年の危険及び有害作業の特定数の50%増

・個人暴露計による測定件数の50%増

②文字で示す方法

・リスクアセスメントの実施方法の改善

・プレス機械の加工品送りの自動化

・安全衛生システムについての教育を現場監督者全員に実施

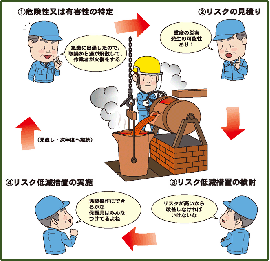

リスクアセスメントの実施

職場でリスクアセスメントを実施するということは、企業の安全衛生活動として、仕事関わる潜在する危険 や有害作業を発見して、リスク度の高い危険、有害箇所を取り除くことです。

職場でリスクアセスメントを実施するということは、企業の安全衛生活動として、仕事関わる潜在する危険 や有害作業を発見して、リスク度の高い危険、有害箇所を取り除くことです。

1)リスクスクアセスメントの実施時期

①毎日の仕事の中で実施する。

②災害の発生時に実施する。

③現場監督者が職場を巡回している時に実施する。

④経営幹部が職場を巡回している時に実施する。

2)リスクアセスメント実施者

ほとんどの企業が、リスクアセスメントを開始する前に教育機関が行うリスクアセスメントの教育に安全 衛生の担当を参加させその経験や資科を参考にして社内訓練を行い、適切と思われる人を選考してリスクアセ スメント実施担当者にしています。

安全衛生計画の作成

①年問計画の作成者

安全衛生の担当や企業の幹部社員など企業の安全衛生に精通した者が作成。

②年間計画作成の手順

・年間計画作成のための委員会を設ける

・作成した計画書を安全衛生委員会にて検討し、経営トップの了解を得て決定する。

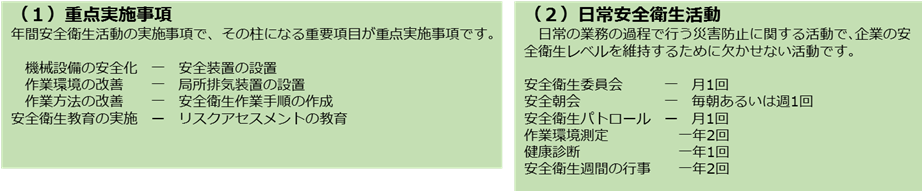

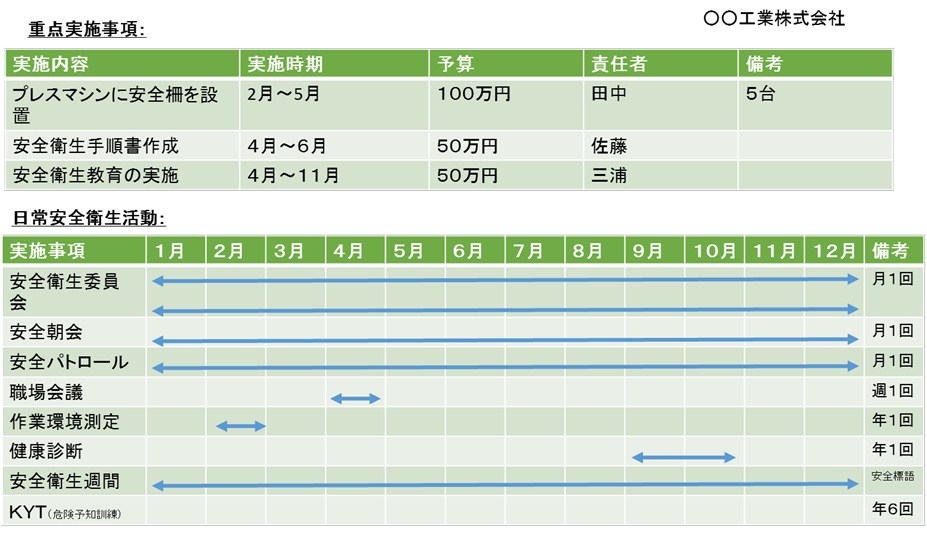

③安全衛生年間計画の構成

職場の災害防止に関する年間計画の構成は重点実施事項と日常安全衛生活動です。

④安全衛生年間計画の実施例

安全衛生年間計画の実施例は次のとおり。

安全衛生計画の実施及び評価・改善

QC手法のP-D-C-A を使用して安全衛生活動を展開する。

1)重点実施事項のポイント

・計画書に関係する担当者による委員会を開く。

・作成した実施要項に沿って予定業務を遂行する。

・業務が修了した時点で修了報告書を責任者に提出する。

2)日常安全衛生活動のポイント

・実施要領に沿って計画業務を遂行する。

・業務が修了した時点で修了報告書を責任者に提出する。

3)実施結果の評価・改善

・計画に沿っての業務について、実施過程で疑問や問題が起きた場合は担当者に確かめ改善を実施。

・予算を伴う計画業務の場合、実施過程での修正や変更の必要のときは、関係部署に連絡 して、予算の追加あるいは実施手順の変更が必要。