安全靴、セーフティシューズとは?

『主として着用者のつま先を先芯によって保護し、滑り止めを備える靴』と 定義され、JIS規格に合格したものが”安全靴”として認められる。 下記の職場の場合は安全靴を使用しなければなりません。

・職場で重いものを運ぶことがある。

・労働安全衛生法上、着用しなければならない、義務付けられている。

*英語ではSteel-toe boot、Safety bootsが安全靴に相当する。

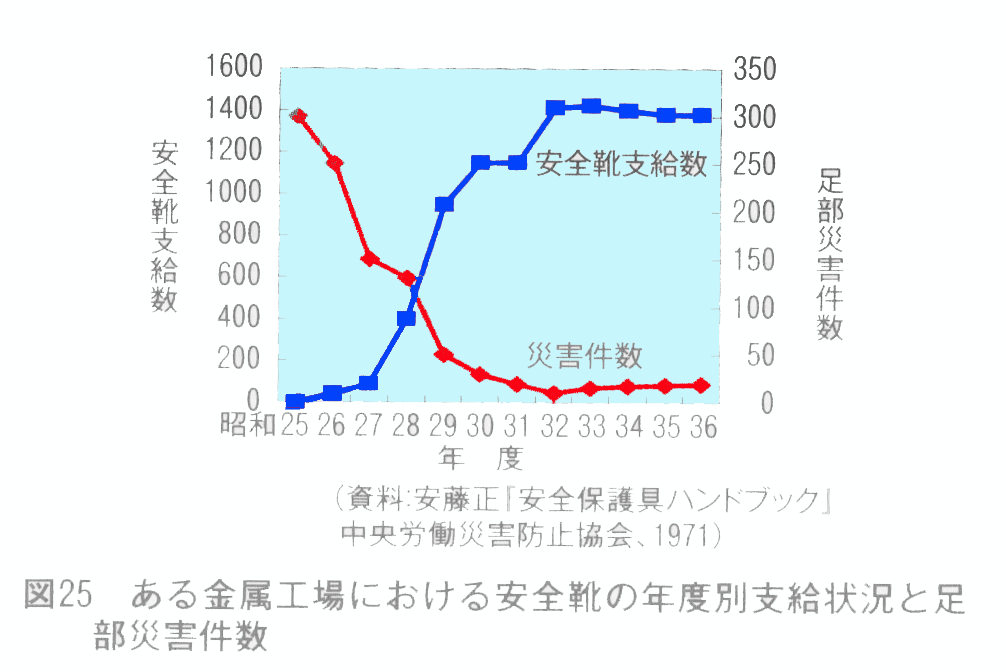

安全靴、セーフティシューズの効果

初めて安全靴が作られてから60年が経過し、ユーザー、行政、メーカー3者の努力の下、安全靴の普及が進み、足部災害は飛躍的に減少致しました。

安全靴の歴史:

昭和22年(1947年) 戦後、まもなく、草履に中古タイヤ、板をつけた板裏草履を青木安全靴製造株式会社の創業者が日本鋼管(現JFTスチール)から『足に重たいものを落としても潰れない、貨車にはさまれても足が潰れない安全な靴をつくれないか』との『要望を受けて安全靴の日本での開発が始まりました。 最初の安全靴は、底材に進駐軍払い下げの自動車タイヤ、甲被の部分は同じく払いズック(帆布)を使用し、軟鋼板の先しんを入れたお粗末なものだったといいます。

|

|

昭和26年(1951年)

アメリカ視察旅行から帰られた労働省安全課担当者が、米国製安全靴を持ち帰り、それらを解体し、安全靴の研究が正式に始まりました。

アメリカ視察旅行から帰られた労働省安全課担当者が、米国製安全靴を持ち帰り、それらを解体し、安全靴の研究が正式に始まりました。

昭和32年(1957年)

米国戦時規格を翻訳し、これらの研究を基礎にグッドイヤーウェルト 式革製安全靴の規格が制定されました。(JIS S 5028 制定)

昭和36年(1961年) 日本国内において英国ジョン・ホワイト社の技術を導入して、直接加硫圧着式(VP式)安全靴の製造を開始し、これがグッドイヤーウェルト式に比べて性能が良く、特に熱場作業に適しているということからJIS化され直接加硫圧着式安全靴の規格が制定されました。(JIS S 5030 制定)

昭和40年(1965年)

日本安全靴工業会 設立 革製・総ゴム製などの安全靴に係わる技術的研究を行い規格の作成に協力し品質、性能の向上、並びに安全靴の普及に寄与することを目的として、日本安全靴工業会が設立され、JIS規格の原案作成に参画、検討を開始致しました。

昭和47年(1972年)

現在の安全靴の規格の元である革製安全靴JIS T 8101が制定されました。 この時のJIS T 8101は、グッドイヤーウェルト式、直接加硫圧着式、セメント式、射出成形式という製法に関係なく、H・S・Lの性能基準が決められました。 同年、労働安全衛生規則が施行され、第58条で労働者に安全靴その他適当な履物の着用が義務付けられました。

参考サイト:日本安全靴工業会

安全靴、セーフティシューズの定義

安全靴の定義: 安全靴とはJIS規格が定めた下記の項目を満たしている靴を言う。 甲被(靴表面の材質)は牛革もしくはゴム製のこと。 靴の先芯は鉄製もしくは樹脂製のこと。 底面が耐油性の滑り止めの加工をしていること。 日本性であること(特例として台湾でJIS認定工場となった靴製造工場)

画像出典先:日本安全靴工業会

日本工業規格 JIS T 8101 安全靴

英語:Protective footwear

「主として着用者のつま先を先芯によって防護し、滑り止めを備える靴」と定義されています。

作業区分による種類(記号)

-

重作業用(H) 先芯の耐衝撃性能100J・耐圧迫性能15kN、表底のはく離抵抗300N以上あるもの。

-

普通作業用(S) 先芯の耐衝撃性能70J・耐圧迫性能10kN、表底のはく離抵抗300N以上あるもの。

-

軽作業用(L) 先芯の耐衝撃性能30J・耐圧迫性能4.5kN、表底のはく離抵抗250N以上あるもの。

“”

| 安全靴の性能 JIS T8101 | |||||

| 種類 |

重さ20kgの鋼製ストライカ を所定の高さから落下させた場合 |

圧迫試験条件 |

試験時の中底先 芯のすきま |

||

| 記号 |

衝撃エネルギーJ (kgf・m)ジュール |

落下高さ (cm) |

圧迫力N (kgf)キロニュートン |

サイズ (cm) |

すきま (mm) |

| H級 |

100(10,2) |

51 |

15(1,531) |

23以下 |

12,5以上 |

|

23,5~24,5 |

13,0以上 |

||||

| S級 |

70(7,1) |

36 |

10(1,020) |

25~25,5 |

13,5以上 |

|

26~27 |

14,0以上 |

||||

| L級 |

30(3,1) |

15 |

4,5(459) |

27,5~28,5 |

14,5以上 |

|

29以上 |

15,0以上 |

||||

“”

| 補足資料: |

例としてH級で説明すると安全靴のつま先部分に51cmの高さから20kgの重さの物を落とした時にかかる衝撃が100ジュールという力がかかるという意味。 次に圧迫試験の場合、H級はつま先部分に、この1.5トンの圧力が加わった時、23cmの靴の場合、つま先に12,5mm以上のすきまが有ればJIS規格、合格品。

表底の種類

表底は滑り止め効果のある形状をしており、ゴム、発泡ポリウレタンまたはそれらの重層組み合わせの構造とし、一定の物理的性能を持つことが定められています。 また、最薄部の厚さも定められています。

甲皮による種類 | 素材

総ゴム製 耐油性のあるものとないもの。 ゴムの厚さや性能についても基準が設けられています。漏れ防止性の試験をクリアしなければなりません。 革製 天然の牛革をクロム等でなめしたもの。革の厚さや性能についても基準があります。

付加的性能(記号)

耐踏抜き性能(P) くぎの貫通時の力1,100N以上あるもの。 かかと部の衝撃エネルギー吸収性(E) 衝撃エネルギー吸収性20J以上あるもの。 耐滑性(F) 靴底の動摩擦計数0.20以上あるもの。 足甲プロテクタの耐衝撃性(M) 足甲部への衝撃を緩和する性能を有するもの。 ※これら種類と付加的性能については、安全靴あるいは箱に表示されています。 例1 【安全靴 革製S】・・・・ 革製の普通作業用安全靴 例2 【安全靴 革製SP】・・・ 耐踏抜き性能を持った、革製の普通作業用安全靴

安全靴 名称:

“”

|

|

| 番号 |

名称 |

番号 |

名称 |

| 1 | 甲被(高革) |

9 |

先しん |

| 2 | 甲被(腰革又は筒革) |

10 |

先裏 |

| 3 | はとめ |

11 |

腰裏又は筒裏 |

| 4 | 市革 |

12 |

中敷又は半敷 |

| 5 | 月形しん |

13 |

砂よけ(べろ) |

| 6 | 中物 |

14 |

踏まずしん |

| 7 | 表底(かかとを含む) |

15 |

靴ひも |

| 8 | 中底 |

16 |

かかとしん |

a) 革製(1層底)の例 参考付図1 安全靴の各部の名称

|

| 番号 |

名称 |

番号 |

名称 |

| 1 | 甲被(甲革) |

9 |

中底 |

| 2 | 甲被(腰革又は筒革) |

10 |

先しん |

| 3 | はとめ |

11 |

先裏 |

| 4 | 履き口クッション |

12 |

腰裏又は筒裏 |

| 5 | 市革 |

13 |

中敷又は半敷 |

| 6 | 月形しん |

14 |

踏まずしん |

| 7 | 表底接地部(アウトソール) |

15 |

砂除け(べろ) |

| 8 | 表底(ミッドソール) |

16 |

靴ひも |

b) 革製(重層底)の例 参考付図1 安全靴の各部の名称(続き)

|

|

|

番号 |

名称 |

|

1 |

表底(かかとを含む。) |

|

2 |

甲被(甲ゴム) |

|

3 |

甲被(胴ゴム) |

|

4 |

裏布 |

|

5 |

先しん |

c) 総ゴム製の例 参考付図1 安全靴の各部の名称(続き) 参考資料;JISハンドブック 2012

安全靴 構造 | 素材

“”

| 番号 | 名称 | 番号 | 名称 |

| 1 | 甲被(高革) | 9 | 先しん |

| 2 | 甲被(腰革又は筒革) | 10 | 先裏 |

| 3 | はとめ | 11 | 腰裏又は筒裏 |

| 4 | 市革 | 12 | 中敷又は半敷 |

| 5 | 月形しん | 13 | 砂よけ(べろ) |

| 6 | 中物 | 14 | 踏まずしん |

| 7 | 表底(かかとを含む) | 15 | 靴ひも |

| 8 | 中底 | 16 | かかとしん |

甲革 | 素材

甲革は、天然皮革のしなやかな風合いを生かし、強靭性と汗など通湿性に優れ、むれを防止するクロムなめし鞣の牛革を使用。 JIS T 8101規定された性能を満たした耐久性のある材料を使用している。

本革

通気性がある

・雨、湿気に弱い(カビの発生など)

・独特なにおいがある

・傷に強く、時間の経過と共に色が変わっていく

PU(ポリウレタン樹脂性)レザー

・軽い

・テカテカしている(滑らかで光沢がある)

・雨に強い、汚れにくい

・通気性が無い

表底 | アウトソール【outsole】

表底 滑り止め効果のある形状とし、JIS T 8101の規定に適合した組織の均等な材料を使用。 NBR合成ゴム(ラバー)底は耐、磨耗性、耐油性、耐屈曲性の優れた表底。 発泡ポリウレタン(PU)底は、軽量で、着地時の衝撃吸収性能に優れている。

ミッドソール【midsole】

「エアー」や「ウエーブ」などの衝撃吸収素材が搭載されている箇所。

中底、中敷き |インソール【insole】

インソール(insole)とは、靴の中底のことです。 靴に使われているクッションのことである。中敷き(なかじき)ともいう。 合成素材を圧縮成型したファイバー・ボード中底や、高機能化学繊維不織布を使用したノン・ファブリック中底。どちらも耐磨耗性、耐屈曲性に際立ち、しかもソフトな足あたり、汗の吸収性、放湿性を追究した素材を使用。

先芯

先芯 強靱な炭素工具鋼の先芯で、爪先の安全性を確保。鋼製先芯には、内装式と外装式(オーバー・キャップ)があります。 また、軽量で鋼製先芯と同等の性能を持つ、樹脂製先芯の安全靴もあり。 どちらも、JIS T 8101の規定に適合した性能を有している。

裏材

裏材 綿と合成繊維の厚手の混紡布、耐磨耗性に優れ、さらに靴裏材は、ハイテク吸汗素材を使用。吸湿性、放散性を維持、抗菌仕様の素材もある。

月形芯

踵を保護し、安定させる目的を持ち、合成革素材や合成樹脂素材を使用。

その他の詳細は下記のサイトを参考にして下さい。

JISC日本工業標準調査会サイト

安全靴の日本工業規格はJIS T 8101です。JISC日本工業標準調査会サイト内のJIS検索から内容が閲覧可能です。(但し印刷不可)

*現在はIEインターネット エクスプローラーのみ閲覧可。

kikakurui.com |JIS規格票をHTML化したサイト

安全靴の日本工業規格はJIS T 8101が全文、閲覧、印刷可能です。(但し図、イラスト含まず)

環境条件(危険性)と安全靴(種類)

足部の保護具として代表的なものには,落下物からつま先の保護を目的とした 安全靴があります。これらの安全靴は,近年様々な性能をもつものが開発され,それらは環境条件・用途によって使い分けられています。 下記ににそれらの一部を紹介します。

| 安全靴の区分 | 環 境 条 件 |

| 革製安全靴 | 主として垂量物の運搬作業などつま先部への 落下物の危険のある作業および場所 |

| 合成ゴム底 | 切子職場や油職場など底部への負担が激しい 作業および場所 |

| 発泡ポリウレタン底 | 運搬や歩行の多い職場などフツトワークが要 求される作業および場所 |

| 総ゴム製安全靴 | 主に水場などで使用し,かつ,つま先部への 落下物の危険のある作業および場所 |

| 足甲プロテクタ付安全靴 | つま先部だけではなく,甲部への落下物の危 険もある作業および場所 |

| かかと部の衝撃エネルギー吸収性能をもつ安全靴 | 立ち作業や歩行などで長時間安全靴を着用し たり,段差のある床を上り下りするような作 業および場所 |

| 踏抜き性能をもっ安全靴 | 突起物を踏むような危険のある作業および場所 |

| 熱場作業靴 | 床面温度が150~200(Cになるような熱場での作業 |

| 耐滑靴 | 滑りやすい床面での作業(床面の状態によって滑りの程度が変ります) |

ブックマーク