TPM活動とは?

TPMとは?

設備管理(せつびかんり)とは、建築・生産設備の日常の運転・定期点検・補修などを行い、機能維持を行うことである。

具体的な管理方法としては機械保全、設備保全 , TPMがあり、多くの工場で活用されている、資格としては機械保全としては「機械保全技能士」等がある。

機械保全,設備保全の目的は、①機械が壊れないように、②機械部品の長寿命化、③機械の停止時間の減少、④突発的な故障をゼロにする、などである。

実際には、予防保全と事後保全を組み合わせた保全が実施される。また、保全に携わる人は機械設備に対し、どのような保全を目指すのか組織と

して統一した認識をもつことが大切で、事後保全主体なのか改良保全や予防保全主体とするのか、故障を少なくするという取り組みをする上で

も非常に重要である。

機械保全技能士のライセンスとは? | 機械保全 資格

工場の設備機械の故障や劣化を予防し、機械の正常な運転を維持し保全するために重要な仕事で、各種製造現場の共通的な作業です。機械保全技能検定は、機械の保全に必要な技能・知識を対象として実施、機械保全技能検定に合格すると、「機械保全技能士」と名乗ることができます。

生産保全(PM)とは?

設備の導入から廃棄までの機械の一生涯を対象として生産性を高めるために、もっとも経済的な保全のことを「生産保全」という。生産保全の目的は、設備の設計・製作から運転・保全にいたる設備の一生涯にわたって、設備自体のコストや、保全などの一切の維持費と、設備の劣化による損失との合計を引き下げることによって、企業の生産性を高めようとする活動である。

事後保全とは?

「事後保全」は、設備装置・機器が機能低下、もしくは機能停止故障停止した後に補修、取換えを実施する保全方法である。故障箇所によっては、事後保全による機械の停止時間が長時間かかり、生産性の低下から生じる損失が伴うため、軽作業で交換できる部品において用いられる

予防保全とは?

設備の性能を維持ためには、設備の劣化を防ぐ予防措置が必要となり、設備を計画的に点検、修理、取替えする活動を「予防保全」という。

予防保全には、①劣化を防ぐ活動である日常保全、②劣化を測定する活動である定期検査(診断)、③劣化を回復する活動である補修・整備が

ある。また予防保全には、時間基準保全と状態基準保全がある。予防の程度を高めるほど過剰な部品交換をまねき、保全費用がかさむ危険性が

ある。

生産保全 TPM | 生産性の向上 | 稼働率の向上

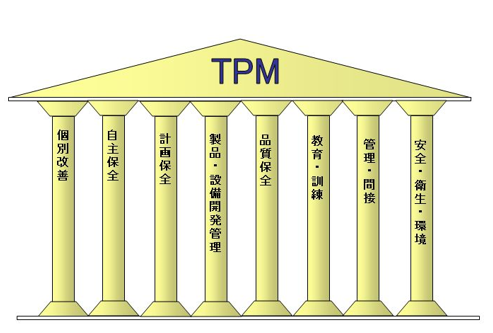

TPMは(Total Productive Maintenance「全員参加の生産保全」の事。

「生産システム効率化の極限追求(総合的効率化)をする企業体質づくりを目標にして生産システムのライフサイクル全体を対象とした”災害ゼロ・不良ゼロ・故障ゼロ”などあらゆるロスを未然防止する仕組みを現場現物で構築し、生産部門をはじめ、開発・営業・管理などのあらゆる部門にわたってトップから第一線従業員にいたるまで全員が参加し、重複小集団活動により、ロス・ゼロを達成する活動。

1.T P M 概論 |

4.自主保全の展開 |

| 2.T P M 生産効率の考え方 | 5.段取りの改善 |

| 3.生産効率化の個別改善 |

| ■TPM | サイト紹介 |

| ものづくり.com | ものづくりの課題解決を支援する日本最大級のポータルサイトです。サイト管理人がTPMの技法解説記事 を解説しています。 |