労働安全衛生の基本

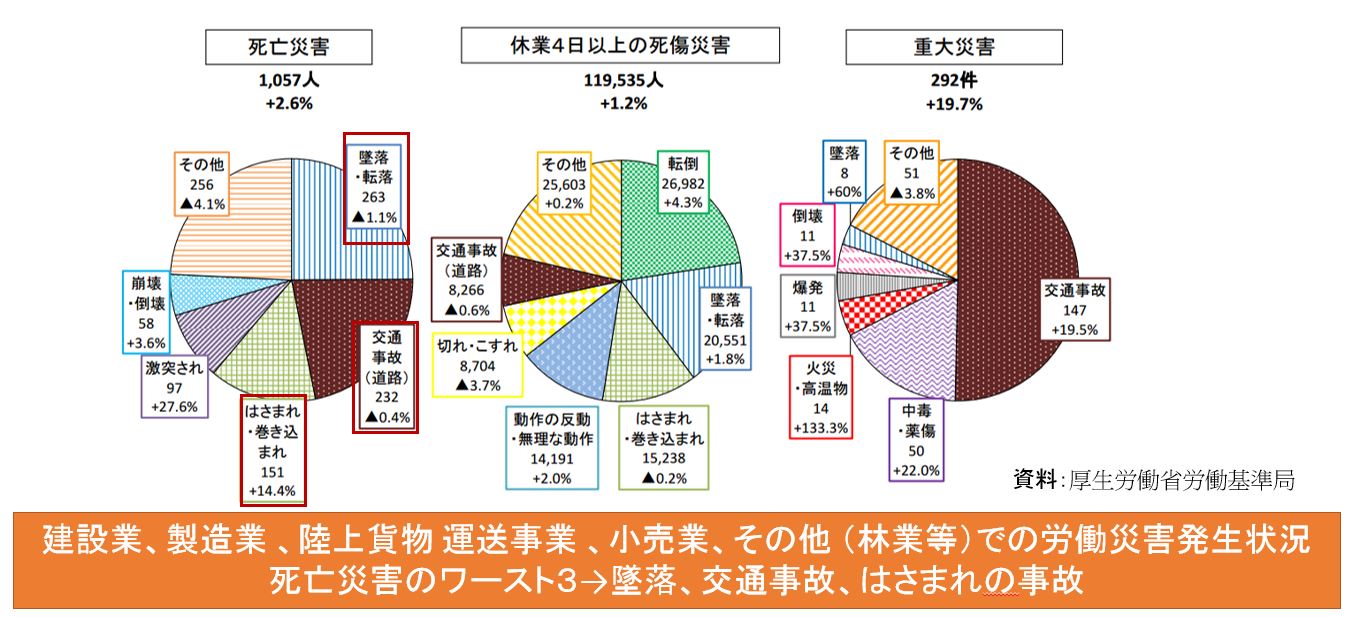

1.平成26年度 事故の型別労働発 生状況

建設業、製造業 、陸上貨物 運送事業 、小売業、その他 (林業等)での労働災害発生状況

死亡災害のワースト3→墜落、交通事故、はさまれの事故

資料:厚生労働省労働基準局

2.労働災害防止の歴史的背景

労働安全衛生法の施行前

昭和20年代の始めに労働基準法が制定になり、その中で安全衛生が規制され、昭和47年に労働 安全衛生法ができるまでを第1期とします。

安全衛生の面では、けがや弁当は手前持ちといわれるほど、職場における災害防止の対応が初歩的 段階であり、発生数も年間150万人を超えていました。また、発表される事故原因も多くが不注意 であり、改善対策の施しようのない低レベルの分析結果を示していました。 昭和3年に全国規模で安全週間が実施され、安全担当者などの熱心な努力が実を結んで、かなりの 成果をもたらした。

3.労働安全衛生の災害防止の基本

• 職場に潜む不安全要素を取り除くことで災害になる元凶が確実に減ります。

• 事故、健康障害が起きればライン責任者が処理する!

• 安全衛生活動もPDCAサイクルで進める!

• 作業者の災害防止の能力が高まれば災害は減る!

• 災害防止のノウハウが多いほど、現場の事故は減る!

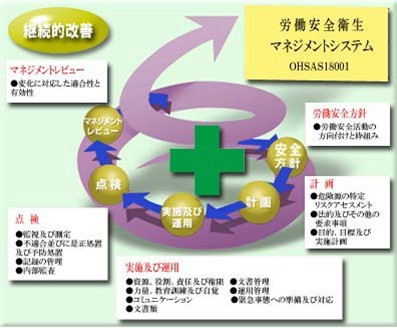

4.労働安全衛生マネジメントシステム

職場に潜在する不安全要素を事前に摘み取るための新手法になるリスクアセスメントを軸とする労働安全衛生マネジメ ントシステムの指針が、平成11年に告示され、職場で行う安全衛生管理活動の枠組みや方向が示されました。

労働安全衛生マネジメントシステムの概要

労働安全衛生マネジメントシステムの要点とその役割を次に示します。

①経営トップが安全衛生の方針を発表します。 企業の社長や工場長は社員をけがや病気から守る義務があり、その証として、従業員に伝えて納得してもらいます。

②経営トップの意向を実現させるために目標を立て、計画に基づいて 災害防止活動を 実施し、その結果を評価します。

③労働安全衛生マネジメントシステムが正しく行われるような管理 組織を作り、目標を達成していきます。

④経営トップの責任でシステムの流れを監視し、改善していきます。

5.労働安全衛生マネジメント導入された背景

従来、仕事をする過程で事故が起き、担当者が事故の原因を突き止め、改善措置をする、別の 担当者はそれを見て工程、規則の中でその旨を定め以後、安全の実施事項としていた。

この過去に起きた災害例を参考にした安全活動が従来からの管理活動で、後追い型の管理活動とい うことができます。しかしながら、この後追い活動を続けていけば、堂々巡りで、いつまでたって も終わりのない終始活動になるわけです。欧米で進めている管理活動は、職場に潜在している隠れ た素材を見つけ出して取り除く手法です。考え方は、災害の芽を摘むことによって災害要因が一つ ひとつ少なくなり、災害の発生源が少なくなり、そのやり方を中核とした労働安全衛生マネジメン トシステムを採用することにより、計画的に安全衛生が確保されることになります。

![]()

6.リスクアセスメント(危険性の評価)の種類

現場で発生するリスクを調査し、リスクの大きい順から優先順位を決めて改善処置をおこなう。

| リスク名 |

内容 |

アセスメント方法 |

目標 |

| ①作業、マシ ン操作のミス |

マシン、フォークリフト等の事 故によるリスク。 |

現状調査→分析→対策、カイゼン |

災害ゼロ |

| ②粉塵 |

作業者の粉じんに吸引よる健康 被害のリスク。 |

現状調査(粉じん量測定)→分析→ 対策、カイゼン |

粉塵 ○○mg/m3以下 |

| ③有機溶剤 |

有機溶剤によるリスク。 |

現状調査→分析→対策、カイゼン |

災害ゼロ |

| ④騒音 |

騒音による聴覚障害のリスク |

現状調査(騒音測定)→分析→対策、 カイゼン |

騒音 ○○dB以下 |

| ⑤温熱 |

作業環境の温度変化に伴う集中 力低下よるリスク |

現状調査(温度測定)→分析→対策、 カイゼン |

温度 ○○度~○○度以内 |

| ⑥振動 |

振動障害による健康障害リスク |

現状調査(振動測定)→分析→対策、 カイゼン |

振動レベル ○○以下 作 業時間 ○○以下 |

| ⑦化学物質 |

化学物質による健康障害リスク |

現状調査(MSDS安全データー シート等)→分析→対策、カイゼン |

災害ゼロ |

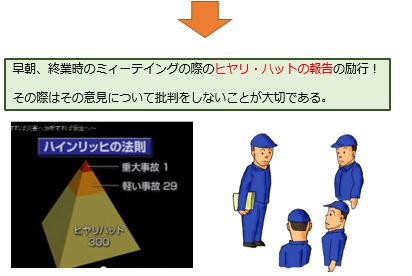

7.ハインリッヒの法則

ハインリッヒの法則 (ハインリッヒのほうそく、Heinrich’s law) は、労働災害における経験則の一つである。1つの重大事故の背後 には29の軽微な事故があり、その背景には300の異常が存在すると いうもの。重大災害の防止のためには、事故や災害の発生が予測さ れたヒヤリ・ハットの段階で対処していくことが必要である。

8.KYT(危険予知訓練)

危険予知訓練は、危険(キケン、Kiken)のK、予知(ヨチ、Yochi)のY、トレーニ ング(トレーニング、Training)のTをとって、KYTといいます。

危険予知訓練は、職場や作業の状況のなかにひそむ危険要因とそれが引き起こす現象 を、職場や作業の状況を描いたイラストシートを使って、また、現場で実際に作業を させたり、作業してみせたりしながら、小集団で話し合い、考え合い、分かり合って、 危険のポイントや重点実施項目を指差唱和・指差呼称で確認して、行動する前に解決 する訓練です。

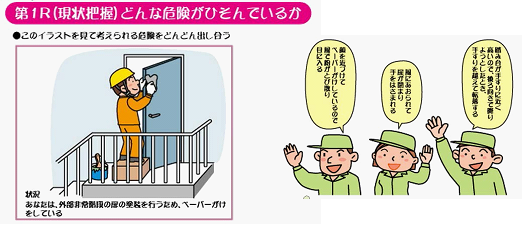

①危険予知訓練 4ラウンド法

I. 現状把握 — どんな危険が、ひそんでいるか どのような危険が潜んでいるか、問題点を指摘させる。 問題点の指摘は自由に行わせ、他のメンバーの指摘内容を批判するよ うなことは避ける。

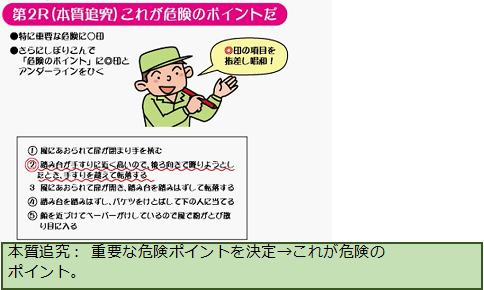

II. 本質追究 — これが、危険のポイントだ 指摘内容が一通り出揃ったところで、その問題点の原因などについて メンバー間で検討させ、問題点を整理する。

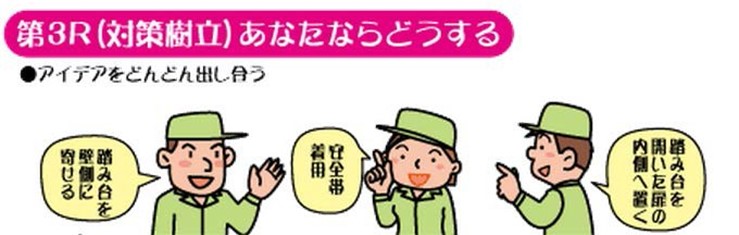

III.対策樹立 — あなたなら、どうする 整理した問題点について、改善策、解決策などをメンバーにあげさせ る。

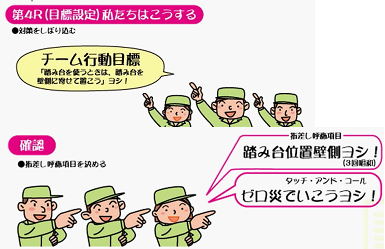

IV. 目標設定 — 私たちは、こうする あがった解決策などをメンバー間で討議、合意の上、まとめさせる。

現場の労働安全衛生 の事例

5Sにはじまり安全のルールづくり作成、安全改善、安全パト ロール等の

地道な安全活動が重要です。

1.労働安全衛生のルール

①会社の安全衛生規則の作成:

会社における安全衛生の管理活動を充実し、労働災害を未然に 防止するために必要な基本的事項を明らかにし、従業員の安全 と健康を確保するとともに快適な職場環境の形成を促進し、 作業遂行を円滑化し、生産の向上を図ることを目的とする。

②現場の安全標準作業

体裁だけ整っていれば良いというものではなく、真に作業者の立場に立たったもので、しかも作業効率が良い、安全作業でなければならない。

2.4S 活動

4Sは、安全で、健康な職場づくり、そして生産性の向上をめざす活動で、整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔 (Seiketsu)を行う事をいいます。

1 整理

「整理」は、必要なものと不要なものを区分し、不要、不急なもの を取り除くことです。 要るもの、要らないものに分けるためには、何らかの判断の基準が 必要になります。

2 整頓

「整頓」は、必要なものを、決められた場所に、決められた量だけ、 いつでも使える状態に、容易に取り出せるようにしておくことです。 3 清掃

「清掃」は、ゴミ、ほこり、かす、くずを取り除き、油や溶剤など隅々まできれいに清掃し、仕事をやりやすく、問題点が分かるようにす ることです。

4 清潔

「清潔」は、職場や機械、用具などのゴミや汚れをきれいに取って清掃した状態を続けることと、そして作業者自身も身体、服装、身の回 りを汚れの無い状態にしておくことです。

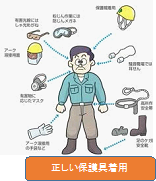

3.作業服装と保護具

正しい服装に心がけ、作業内容、環境に応じた服装や保護具を着用する必要があります。暑いからと いって肌を露出したり、邪魔だからといって安易に保護具を外すことは重大事故につながりやすいの で、避けましょう。

|

重松防じんマスク 取替え式防塵マスク DR185L2W-RL2 Mサイズ 【シゲマツ/作業/工… |

4.構内通路

安全通路及び作業通路は右写真のように明確に線又は面で色分け しておく必要があり、また暗くなっても見やすいような照明に しなければなりません。

図は通路をはみ出して歩行しているので危険です。 安全事故をおこさない為に構内交通規則を厳守しましょう。

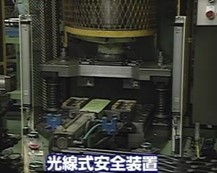

4.安全装置の確認

フェールセーフ(ポカヨケ)を活用した安全装置を を取りつけても定期的に装置の点検をしなければ、 いざというときにその機能が働きません。

定期的に点検項目を決めて点検しましょう。

5.有機溶剤

石油や、灯油、シンナーや接着剤などが有機溶剤であり人体に有害です。 有機溶剤は高濃度を吸えば、急性中毒に、低濃度でも長い期間吸えば慢性中毒を引き起こします。

1.使用する有機溶剤等の危険有害性の確認と周 知:

使用する有機溶剤等の危険有害性を確認し、 関係者に周知 徹底し、必要な対策を講じる。

2.有機溶剤作業主任者の選定: 有機溶剤作業主任者技能講習を修了した者のうちから、有 機溶剤作業主任者を選任する。

3.有機溶剤の発散源対策:

有機溶剤の発散源対策を確認する。

4.作業環境管理:

有機溶剤業務を行う屋内作業場では、作業環境

測定とその評価、結果に応じた適切な改善を行うこ とが必要。

5.掲示と保管:

作業主任者の氏名 取り扱う有機溶剤等の区分、人 体に及ぼす作用等の掲示作業中でも容易にわかるよ う見やすい場所に掲示する。

労働安全衛生の心得

ハード面での安全対策をしても100%ではありません。 労働安全衛生を防止するのはあなた自身です。

一般安全衛生 心得

1.整理整頓:

1)不要物は捨てる

2)決められた場所に置く

3)使い終わったら、元に戻す

4)後始末をきっちりやる

2.作業服装:

1)決められた作業服装をする。

2)髪の長い人は安全作業に支障のないようにする。

3)靴は踵を踏んではならない。

4)常に清潔な作業服装をすること。

3.非常時:

2)設備、機械の異常を発見した場合直ちに停止し、上司に報告する。

3)火災を発見したら大声で周囲に知らせ、初期消火に努める。

4)地震が発生した場合は安全な場所に避難する。

5)万が一休日に事故が発生した場合、休日急患当番医に行く。

自動機 操作 安全衛生 心得

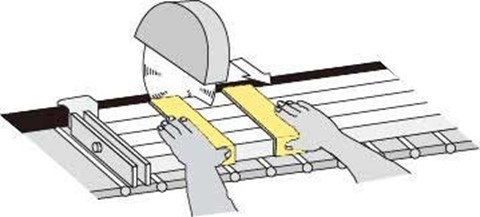

1)点検、修理、設備清掃で自動機の稼動範囲に手を入れる時は必ず自動運転 から手動運転に切り替える。

2)自動機の上に材料、工具を置かない。落下する恐れ有り

3)2人以上で点検、修理する際はお互いに声を掛け合って行う。

4)自動運転中は工具、材料の取り付けをしてはならない。

1)自動機の安全柵を外したまま絶対運転してはならない。

2)安全装置は勝手に取り外したり、位置を変えたりしてはならない。

3)安全装置が不備の際はただちに自動機を停止し上司に連絡する。

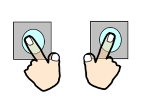

3.自動機操作中の注意

1)自動機を起動する際は必ず両手で起動ボタンを押すこと。

2)自動運転中は絶対に自動機内に手を入れない。

3)不安定な作業状態で自動機の操作をしてはならない。

4)非常停止ボタンが直に押される位置にあるか確認する。

slideshare ダウンロード資料(PDF)

パワーポイントで作成した資料です。

参考文献:

1.安全の見える化 事例集

大阪労働局

2.絵で見る創意くふう事典 第2章 安全 創意社

Crane techno Consulting.

コメント

[…] 関連記事:KYT(危険予知訓練) […]