工場における時間管理

リードタイム、サイクルタイム、標準タイム、タクトタイム、ピッチタイムの説明

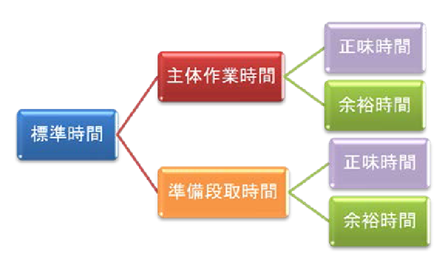

標準時間 structure of standard time

その仕事に適正を持ち、習熟した作業者が、所定の作業条件の基で必要な余裕を持ち、正常な作業ペースによって仕事を遂行していくために必要な時間。

備考:標準時間の構成は下記のとおりである。

主体作業時間とは作業サイクル毎、または一定周期毎に発生する作業時間で主作業と付随作業時間に分けることができる。準備段取業時間とはロット毎、始業直後及び終業の直前に発生する準備、後始末、段取り、運搬などの作業時間をいう

標準時間

引用:日本規格協会 QM用語

標準時間は下記のように定義されています。決められた方法と設備で、決められた作業条件の下で、その仕事に要求される特定の熟練度を持った作業者がその仕事について訓練され肉体的に適用するようになりその職務を充分に遂行出来ると考えられる状態で標準の速さで作業を行う時に一単位の仕事を完成するのに必要な時間である。

標準時間は、実現可能な最良の方法(Best Way)でその作業を実行した場合に、必要とされる時間で

“あるべき姿”の時間値です。

方法を伴わない理想の時間値(ありたい姿)でも、実際の実績値(あるがままの姿)でもありません。

標準時間は作業手順から求める時間値(基本時間)と8時間作業を継続する為の付加時間(余裕時間)の和で求められます。標準時間=基本時間+余裕時間=基本時間(1+余裕率)=基本時間×余裕係数

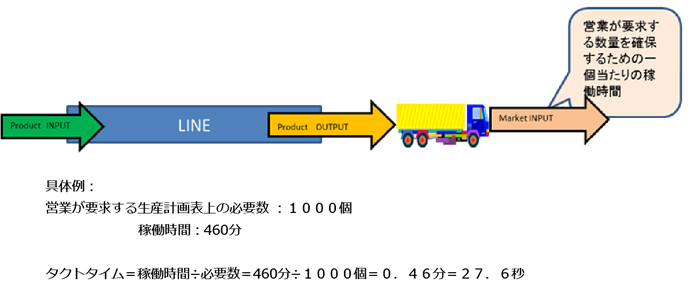

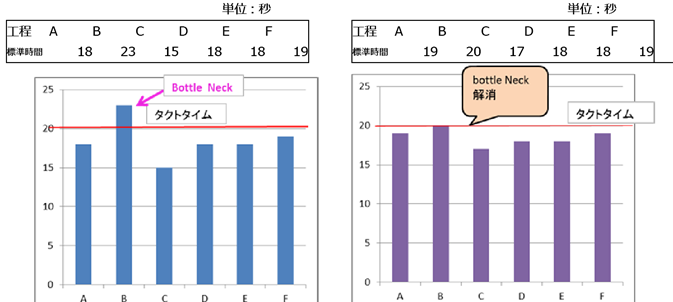

タクトタイム tact time

各作業工程が同期して作動する時間スロット

加工された製品がそのラインから送り出されてくる時間間隔

流れ作業のようなラインシステムで用いらピッチタイムともいう。

つまり、この時間によってラインの生産量すなわち生産能力が決められる。

引用:日本規格協会 QM用語

タクトタイム(ピッチタイム)の計算式は下記のとおり

タクトタイム (ピッチタイム)= 稼働時間÷必要数

*必要数とは生産計画上、必要とされる生産量のこと。

タクトタイムは、マーケットインの考え方です。

タクトタイムはお客様に買っていただけるスピードに合わせて製品一個を何分何秒毎に生産しなければならないかを表す基準時間です。

タクトタイムは工場全体のリズムを刻みます。全体最適化を目指し、リードタイムを短縮(工程間の仕掛かり在庫低減)しながら生産性を上げていくためには各工程をリズムを合わせてモノを繋ぐ必要があります。

全ての工程の作業をタクトタイムに同期化させることにより、工場全体のリズムを作ることになります。

タクトタイム

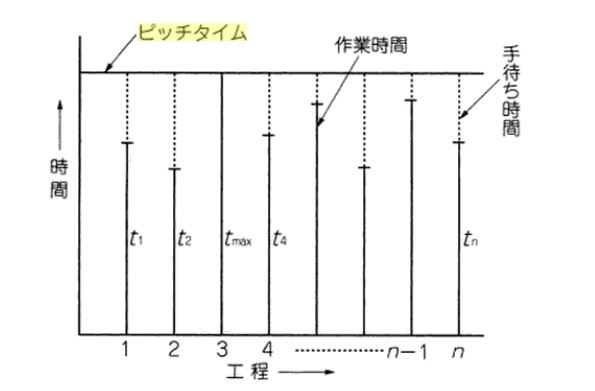

2)工程数

各工程の作業時間がタクトタイム(ピッチタイム)と等しければ,工程数、つまり人員数

は次式のようになる。

工程数=製品一個の総作業時間÷タクトタイム(ピッチタイム)

エ程間の作業のバランス状態が悪くなるにつれて,工程数が増えることになる。工程別作業時間のバランス状態を把握し、それを均等化する際の手法として,下図のピッチダイヤグラムがある。図の実線と点線の比が,編成効率や組余裕率として表される。

関連記事:ピッチダイヤグラムを作成する

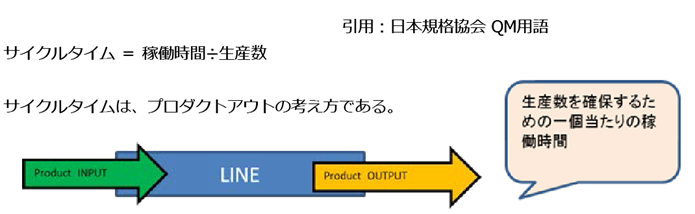

サイクルタイム cycle time

作業を行うのに必要な正味の時間。つまり損失(余裕)を考えない場合の作業時間。標準工数構成する最も重要な時間で普通正味の主作業時間と付随作業時間の和で表せられる。

サイクルタイム

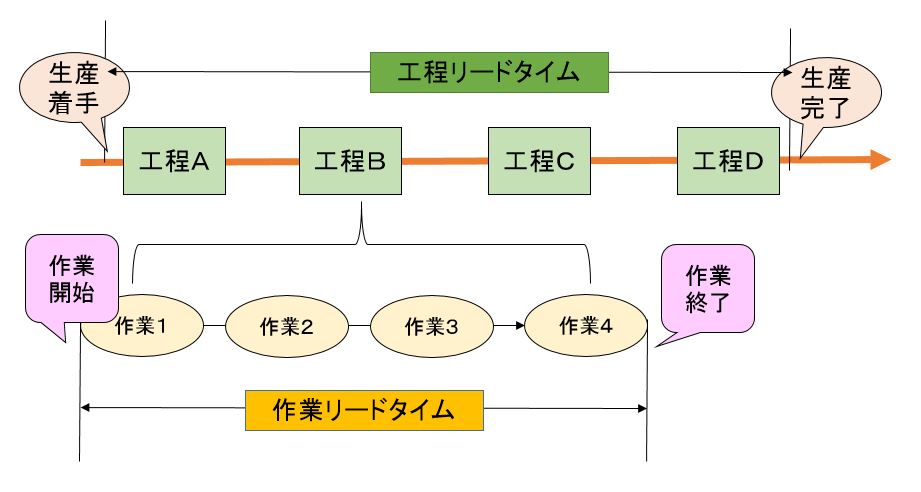

製造リードタイム lead time

製造リードタイムとは製造を開始着手してから完成品になるまでの期間を言う。

作業を始めるまでの期間、待ち時間、検査・運搬などのための期間なども含む。

リードタイム

製造リードタイムは工程リードタイムと作業リードタイムがあります。

工程リードタイムとは、各工程の着手から完了までの時間で、作業リードタイムとは、工程内の各作業の着手から完了までのリードタイムのことです。

製造リードタイムが短くなればなるほど、生産日数が短くなるので、仕掛品が減り、納期も短くなり、部品在庫も減らすことができます。

製造リードタイムは減らせば減らすほど効果が上がる。

工数

「仕事量の全体を表す尺度で仕事を一人の作業者で遂行するのに要する時間。備考:工数は人・時間、人・日などの単位で示される。 Z8141

また「作業能力を表すために用いることもある。具体的には人日(manday)、人時間(man hour),hitofunn人分(man minute)のように延べ時間を表す。作業見積もり、工数計画、原価管理などの基礎資料となる。

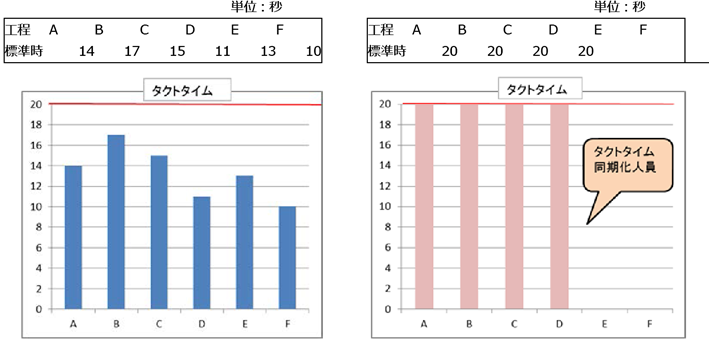

改善事例1:タクトタイムの同期化による省人

単位:秒

工数 改善事例1

改善事例2:ボトルネックの解消による生産性向上

単位:秒 単位:秒

工数 改善事例2

関連記事:作業工数の改善

コメント

[…] 関連記事:タクトタイム […]