簡潔 3分で分かる信頼性工学の概要解説

信頼性工学とは?

信頼性工学とは、製品やシステムが、与えられた条件下で、ある一定期間、要求された機能を正常に果たす確率を定量的に評価し、その信頼性を高めるための学問分野です。

なぜ信頼性工学が必要なのか?

- 製品の品質向上: 製品が故障しにくいことで、顧客満足度向上やブランドイメージの向上につながります。

- コスト削減: 故障による修理や交換にかかるコストを削減できます。

- 安全性の確保: 特に航空機や医療機器など、安全性が重要な製品では、人命に関わるため信頼性の確保が不可欠です。

- システムの安定稼働: 大規模なシステムでは、一部の部品が故障しても全体が停止しないような冗長性を確保する必要があります。

信頼性工学の対象

- 機械: 自動車、航空機、産業用ロボットなど

- 電子機器: コンピュータ、スマートフォン、家電製品など

- 構造物: 橋梁、ビルディング、ダムなど

- ソフトウェア: オペレーティングシステム、アプリケーションなど

信頼性工学の主な手法

- 故障率解析: 製品がどのくらいの期間で故障するかを統計的に解析し、寿命を予測します。

- 故障モード影響解析 (FMEA): 製品が故障する可能性のある原因と、その影響を評価し、対策を検討します。

- 信頼性試験: 製品に負荷をかけて故障させ、そのデータを基に信頼性を評価します。

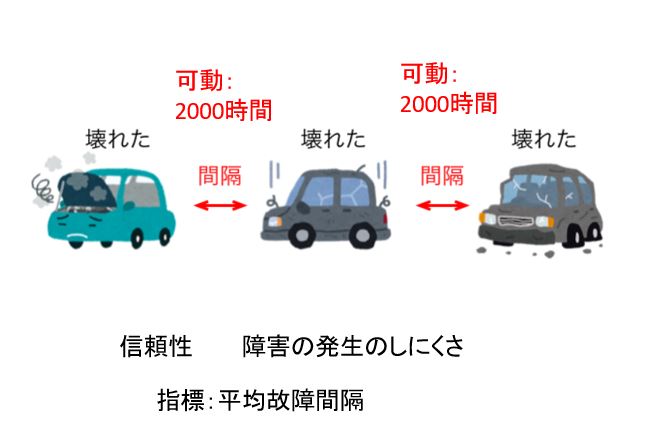

- MTBF (Mean Time Between Failures): 故障間の平均時間。製品の信頼性の指標としてよく用いられます。

- MTTR (Mean Time To Repair): 故障からの復旧までの平均時間。製品の保全性の指標としてよく用いられます。

信頼性工学の応用

- 製品設計段階: 故障しにくい製品を設計するために、信頼性工学の知識が活用されます。

- 製造段階: 品質管理に信頼性工学の手法が導入されます。

- 保守保全段階: 故障を早期に検出し、製品の寿命を延ばすための計画策定に役立てられます。

関連用語:信頼性

信頼性工学とは?初心者のための基礎知識

JIS用語による信頼性の定義は下記のとおり

『アイテムが与えられた条件で規定に期間中、要求された機能を果たしことができる性質』

■アイテム(item 「信頼性の対象物、系、機器、部品」のこと)

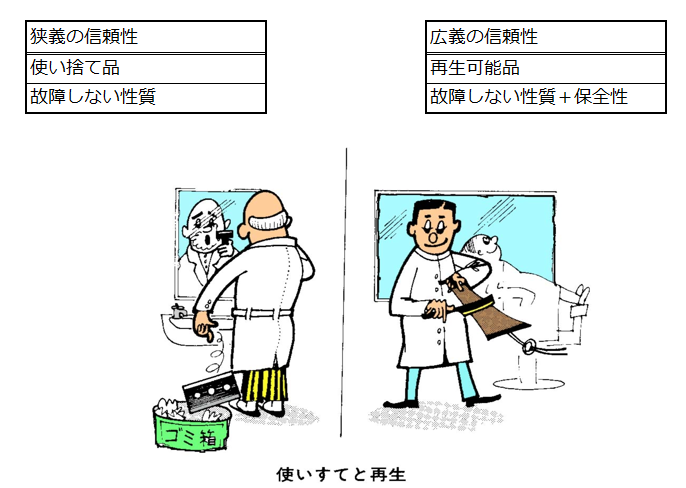

信頼性には狭義の信頼性と広義の信頼性がある

狭義の信頼性は再生不可能品(使い捨て品)を対象とした信頼性のことであり、広義の信頼性は狭義の信頼性に保全性を追加したものであり修理可能品の信頼性のことである

信頼性の定義 使い捨て品と再生可能品

信頼性工学の歴史 | MIT人工知能研究所での誕生

信頼性は第2次世界大戦中に米国が対日戦で使用していた航空機の真空管の故障解析から始まった。

工場で検査され良品として出荷された真空管が現場にて使用される時に何故、不良になるのか・・・MIT研究所で各種の研究、改善が行われ高信頼管(reliable tube)が製作されその呼び名からreliablity(信頼性)が生まれた。

又、ドイツではV-1ロケットの開発を担当していたR Lusser よりロケットの信頼度を上げる為の研究がなされ、それがのちに米国のアポロ計画を成功に導き、人類を月まで到達させた。

日本においても1960年代後半からJRの新幹線、電電公社の自動交換機などで導入され1970年代からは自動車、電気製品をはじめとする一般商品にまで信頼性の対象が広がり実用化されていった。

信頼性と品質の違い

信頼性と品質は、製品やサービスの評価においてよく比較される概念ですが、それぞれ異なる側面を表しています。

品質とは

- 製品やサービスが、当初意図された目的をどれだけ満たしているか を示す指標です。

- 機能性、性能、耐久性、外観など、様々な要素が品質に影響を与えます。

- 客観的な基準に基づいて評価されることが多く、規格や標準との適合性などが重視されます。

信頼性とは

- 製品やサービスが、一定の期間にわたって、期待された機能を確実に発揮し続ける能力 を指します。

- 故障しにくいこと、安定して動作することなどが信頼性の高い製品の特徴です。

- 時間経過とともに変化する要素であり、品質とは異なる側面を評価します。

信頼性と品質の違いの具体例

| 区分 | 品質 | 信頼性 |

|---|---|---|

| 焦点 | 製品やサービスの現状の状態 | 製品やサービスの長期的な状態 |

| 評価基準 | 機能性、性能、外観など | 故障率、寿命、安定性など |

| 時間軸 | 特定の時点での評価 | 長期間にわたる評価 |

| 例 | 高画質のテレビ、美味しい料理 | 10年間故障しない自動車、常に安定したインターネット接続 |

信頼性と妥当性の違い

信頼性と妥当性、どちらも研究や調査において重要な概念ですが、混同されがちです。この二つを明確に理解することは、研究の質を評価する上で不可欠です。

信頼性とは?

- 同じものを何度測っても、同じような結果が出る度合い

- 測定の安定性、一貫性

- 例えば、体重計で何度も同じものを測ると、ほぼ同じ数値が出るのが理想です。この場合、体重計は高い信頼性を持っていると言えます。

妥当性、有効性とは? 英語:validity

- 本当に測りたいものを正しく測れているか

- 測定の正確さ

- 例えば、身長を測るために体重計を使うのは、たとえ毎回同じ数値が出たとしても、妥当性がありません。身長を測るにはメジャーを使うべきです。

信頼性と妥当性の関係

- 信頼性が高いだけでは不十分

- 信頼性が高いということは、同じものを何度測っても同じような結果が出るということです。しかし、測っているものが間違っていれば、その結果は意味がありません。

- 妥当性があるためには、まず信頼性が必要

- 妥当性が高いということは、本当に測りたいものを正しく測れているということです。そのためには、測定結果が安定している(信頼性が高い)ことが前提となります。

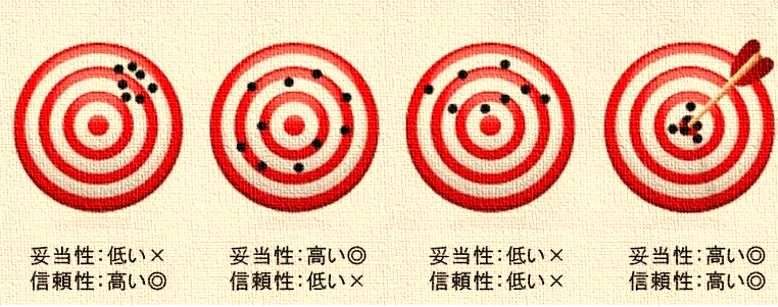

まとめ:信頼性(Reliability)と妥当性(Validity)の関係を表す図

下図が概念図で表現します。的の中心が「真の値」です。そして、黒点が測定で得られた一つ一つのデータです。

一番左の図では、黒点は固まった場所を示しているので信頼性が高いものの、その平均値は的の中心を指していないので妥当性は低い。

左から2番目の図では黒点はバラバラと固まっておらず信頼性は低いものの、それらの点の中心は的の中心に近いので妥当性は高い。

左から3番目の図では、信頼性は低く(黒点がバラバラであるため)、妥当性も低い(黒い点の平均値は的の中心からずれている)。

一番右の図では、黒点は一か所に固まっているので信頼性は高く、それらの平均値は的の中心を指しているため妥当性も高い。

日常生活での例

- IQテスト:

- 信頼性: 同じ人が何度も受けると、似たようなスコアが出る。

- 妥当性: IQテストで測っているものが、本当に知能であると言えるか。

- アンケート調査:

- 信頼性: 同じ質問に対して、回答者が一貫した回答をする。

- 妥当性: その質問が、本当に知りたいことを測っているか。

信頼性と信憑性の違い

「信頼性」と「信憑性」は、どちらも「どれくらい信用できるか」というニュアンスを持つ言葉ですが、微妙な違いがあります。

信頼性(英語: reliability)

- 物事やシステムが、期待通りの性能を発揮し続けること を指します。

- 安定性、一貫性、確実性 といった言葉と近いです。

- 例えば、

- 機械の信頼性:故障せずに長く使えるか

- 情報の信頼性:常に正しい情報が得られるか

- 人の信頼性:約束を守るか

信憑性(英語:credibility)

- 情報や証言などが、真実であると保証できること を指します。

- 正確性、真実性、確からしさ といった言葉と近いです。

- 例えば、

- ニュースの信憑性:報道内容が事実か

- 歴史書の信憑性:記述が正確か

- 目撃証言の信憑性:本当に見たことがあったのか

具体例:

- ある調査会社の調査結果が「信頼性が高い」ということは、その調査会社が過去の調査で正確な結果を出しており、今後も同様の結果を出せることを示唆します。

- 一方で、その調査結果が「信憑性が高い」ということは、調査方法が適切に行われ、得られたデータが正確であることを示唆します。

信頼性の主要指標、尺度

信頼性の主要指標、尺度(メソッド)として下記のものがある

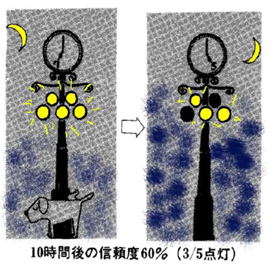

■信頼度: JIS用語による信頼度の定義は下記のとうり

『アイテムが与えられた条件で規定に期間中、要求された機能を果たしことができる確率』

信頼度の定義

■MTBF:mean time between failures

JIS用語によるMTBFの定義は下記のとうり

『修理系(修理しながら使用する系、機器、部品』などの相隣る故障間の動作時間の平均値』

MTBF 平均故障間隔の定義

■MTTF:mean time to failures

JIS用語によるMTTFの定義は下記のとうり

『修理しない系、機器、部品などの故障までの動作時間の平均値』

MTTF 平均故障時間 の定義

■故障率:(瞬間故障率)

JIS用語による故障率の定義は下記のとうり

『ある時点まで作動してきたアイテムが引き続く単位期間内に故障を起こす確率』

故障率:(瞬間故障率)

故障率が高くなって故障率が小さい部品の故障率の単位として

Fit(failure unitの略)=10-9/時間 が使用されます

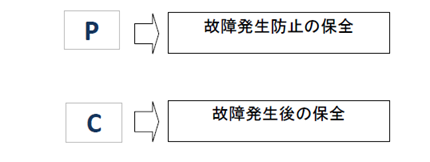

保全性とその尺度 | 予防保全と事後保全の違い

保全と英語でmaintenanceのことJIS用語による保全の定義は下記のとうり

『アイテムを使用及び運用可能状態に維持し又は故障、欠点などを回復するためのすべての処置、活動』のこと 保全には予防保全(PM:Preventive maintenance)と事後保全(CM:Corrective Maintenace)がある。

予防保全と事後保全の違い

保全の三要素とは下記のとうり

①保全しやすい設計か?

②保全を行う技術者のレベルは?

③保全をささえる工具、補修部品、設備は?

保全性

■保全性:

JIS用語による保全性の定義は下記のとうり

『アイテムの保全が与えられた条件において規定に期間に終了できる性質』のこと

■保全度:

JIS用語による保全度の定義は下記のとうり

『アイテムの保全が与えられた条件において規定に期間に終了できる確率』のこと

■平均修復時間

MTTR(mean time to repair)

JIS用語による平均修復時間の定義は下記のとうり

『修復時間の平均値』のこと

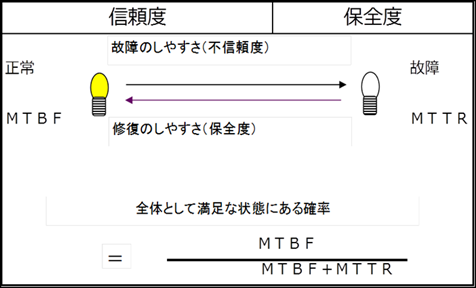

アベイラビリティとは | 可用性|ハイアベイラビリティ

広義の信頼度をはかる尺度、英語ではavailability,『有効、役に立つこと』の意味

そしてハイアベイラビリティは可用性が高い状態や高可用性システムを指す。

JIS用語による平均修復時間の定義は下記のとうり

『修理系が規定の時点で機能を維持している確率』

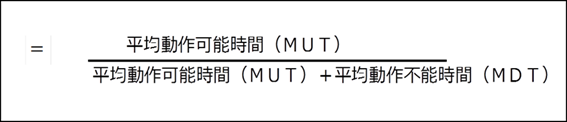

■運用アベイラビリィ:(Ao)

運用アベイラビリィ:(Ao)

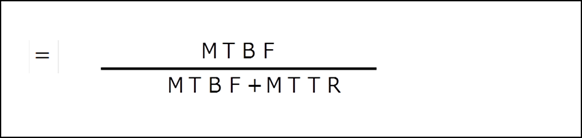

■固有アベイラビリィ:(A1)

■固有アベイラビリィ:(A1)

故障とは?(Failure) | 故障の分類 断線、短絡、折損、磨耗、特性の劣化

故障とは「物が壊れて使えなくなること」を言う

JIS用語による故障の定義は下記のとうり

『アイテムが規定の機能を失うこと』

①故障の形態(failure mode)

JIS用語による故障モードの定義は下記のとうり

『故障状態の形式による分類 たとえば、断線、短絡、折損、磨耗、特性の劣化など』

全体として満足である確率

断線

短絡

折損

磨耗

②故障の程度

・破局故障(catastorophic failure)・・・突然、生じてかつその機能が失われること

・劣化故障(degradation failure)・・・特性が次第に劣化し事前の検査によって予知できない故障

③故障の時期

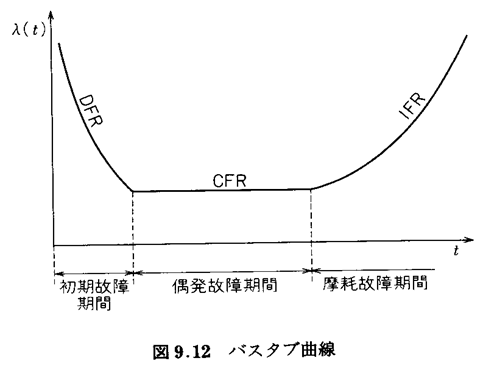

故障は初期故障、偶然故障、磨耗故障の3時期に分けられ縦軸に故障率、横軸に時間を設定してグラフで 表すと下記のグラフのようになる。この曲線はバスタブ曲線(bathtub curve)と呼ばれている故障率曲線である

バスタブ曲線

【初期故障】 early failure 新製品を初めて市場に出しお客さんが使用開始するとすぐに発生する故障を初期不良という。

原因としては設計、製造上の欠点、使用環境との不適合である。

初期不良を低減する方法としてはデバギングがある(debugging :虫を追い出す意味)これは製品を使用開始前又は使用開始後の初期に動作させて欠点を除去する方法である。また、スクリーング(選別:screening)も初期不良を低減するための有効な方法です。

スクリーニングは製品をつくっている工程及び完成品について目視、漏れ、高温保存などの非破壊試験を全数に対して行い欠陥のある品物を取り除きます。

【偶発故障】 random failure

初期故障期間を過ぎ磨耗故障期間に至る以前の時期に偶発的に起こる故障人間でいえば青年期に当たり、製品の故障が少ないのが特徴です。

この期間の長さを「耐用寿命」と言います

【磨耗故障】 wear out failure

品物を長い間使用すると疲労、磨耗、老化などによって品物のいたみが激しく一斉に故障が続発する状態になります

この期間を「磨耗故障」と呼びます。

予防策としては予防保全:PMがあります、PMによって磨耗故障に入る前に不具合と思われる部品を交換すればよいのです

信頼性設計とは? | 信頼性設計の五原則

信頼性設計は「設計品質のひとつである信頼性を実現するための設計」のことであり「使用中に故障しないような品物を設計する手法、技術」のこと。

■信頼性設計の五原則

1)過去の経験を活かす・・・・・経験、改善を標準化する

2)部品点数は少なく・・・シンプル イズ ベスト

3)標準品を使用する・・・標準品は高信頼性品

5)部品に互換性を・・・互換性があると部品の補給が容易

■冗長設計 redundancy design

規定の機能を遂行するための構成要素または手段を余分に付加しその一部が故障しても上位アイテムは故障にならないし性質

■フェール・セーフ設計 fail safe design

故障安全

故障が発生しても装置が安全側に作動して事故につながらない設計方式

例:鉄道の信号機は故障した際は必ず赤に表示するように設計されている

■フール・プルーフ設計 fool proof design

愚か者防止

素人でも操作ミスをしないようなメカニズム、あるいは不安全行為のできないような機構にする設計方式

■ディレーティング derating 負荷軽減

信頼性を改善する為に計画的に負荷を定格値から軽減すること

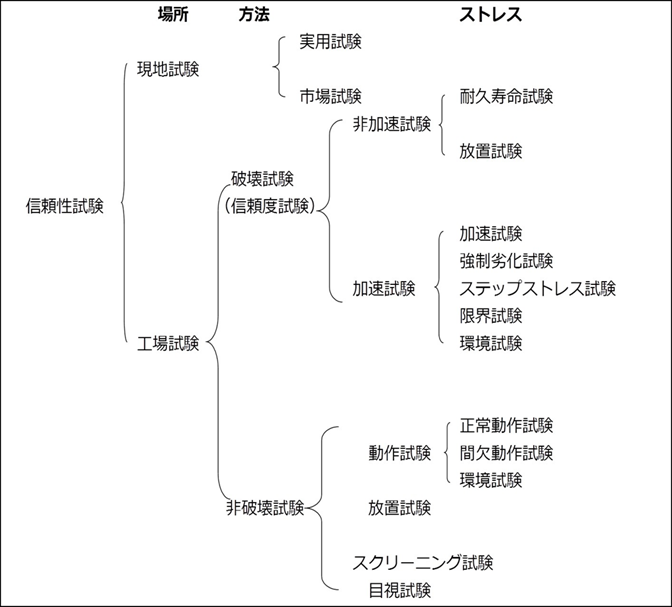

信頼性試験とは | 信頼性試験の分類

信頼性試験とは製品を市場に出荷する前に信頼性試験をして信頼度を確認し不具合を直し、信頼性を高める為の試験。

信頼性試験は実使用条件が最も好ましいが時間と検査数の問題があるために下記のような方法が考えだされた。

①抜き取り検査 全数検査するのではなく抜き取りを行い検査する

②試験の中途打ち切り・・・定数、定時打ち切りによって検査を行う

③加速試験・・ 試験時間を短くする為に厳しい条件で試験をおこなう

なぜ信頼性試験が必要なの?

製品の品質保証: 製品が市場に出た後、すぐに故障したり、性能が低下したりするといったトラブルを防ぎ、顧客からの信頼を得るために必要です。

製品寿命の予測: 製品がいつ頃故障するかの確率を予測し、適切な保証期間を設定したり、リコール対策を立てたりすることができます。

設計の改善: 試験結果に基づいて、製品の設計を改善し、より信頼性の高い製品を作り出すことができます。

信頼性試験の目的

- 故障モードの特定: 製品がどのような原因で故障するのかを特定し、対策を講じる

- 寿命分布の推定: 製品寿命のばらつきを評価し、信頼性指標を算出する

- 設計目標の達成確認: 製品が設計段階で設定された信頼性目標を達成しているかを確認する

信頼性試験の種類

信頼性試験には、様々な種類があります。代表的なものとしては、以下のものが挙げられます。

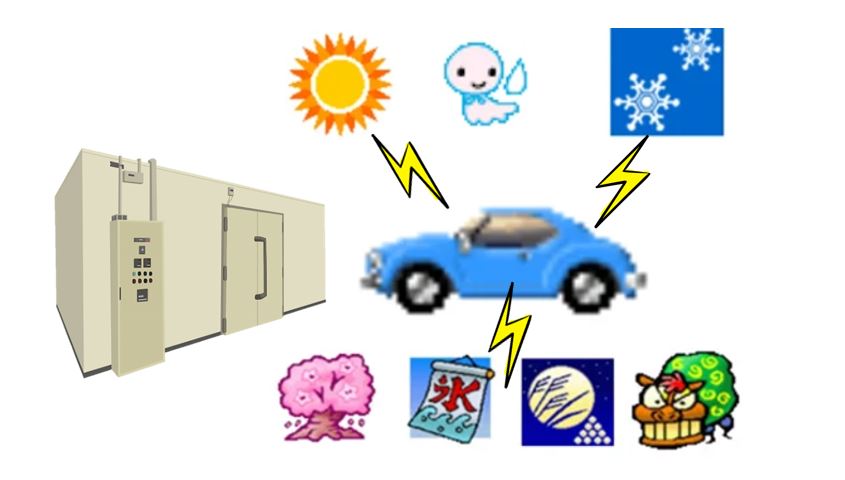

- 環境試験: 温度サイクル試験、湿度サイクル試験、振動試験、衝撃試験など、製品が使用される環境を模擬した試験

- 寿命試験: 製品を繰り返し動作させたり、一定の負荷をかけて故障するまで試験を行う試験

- 加速試験: 故障を早めるために、通常の使用条件よりも過酷な条件下で試験を行う試験

信頼性試験の種類

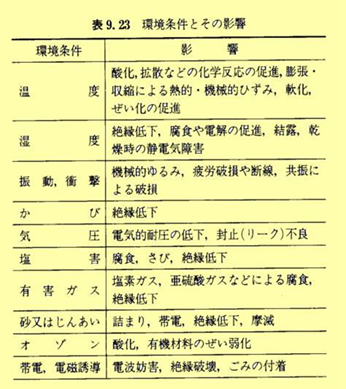

■環境試験:恒温槽、サーマル試験機、振動試験機、塩水墳霧機

環境試験とはアイテム(系、製品、部品)に対する環境の影響を調べる試験であり環境の因子(ストレス)としては温度、湿度、圧力、衝撃、振動、有機ガス、日射、砂塵、塩水墳霧、カビ等がある

環境試験:恒温槽、サーマル試験機、振動試験機、塩水墳霧機

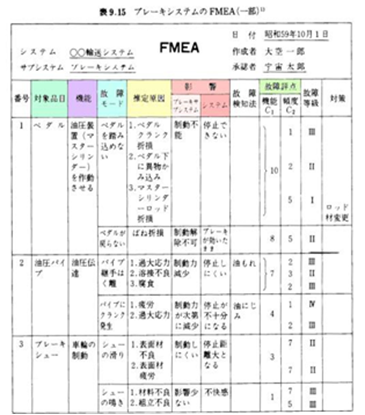

FMEAとは | 故障モード影響解析

(Failure Mode Effect Analysis:故障モード影響解析)信頼性予測のひとつであり、従来、簡単な新製品開発の設計では故障予防のために主任設計者が自分の経験、知識を活用して開発してきたことを複雑な製品、システムを開発する場合は多くの専門的な知識が必要となるために開発者全員の衆知を合理的にミスが生じないにするために考え出された系統的な手法のこと

■FMEAの手順

FMEA記入用紙を作成し手順に従って次々と項目の検討を行い、結果を記入する

①もしこの部品が故障したら

②どんな故障が発生するか

③それは組み立て品にどんな影響を与えるか

④それは製品にどんな影響をあたえるか

⑤それはどの程度重要か

⑥それはどんな予防対策をすればよいのか

事例:

FMEA | 故障モード影響解析

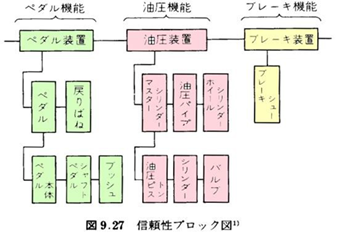

■信頼性ブロック図

部品の故障の影響を調べる場合に使用するものが信頼性ブロック図であり、「システムを構成する部品間の機能の接続状態を示す線図」であり一目でシステムの構成が把握できる。

信頼性ブロック図

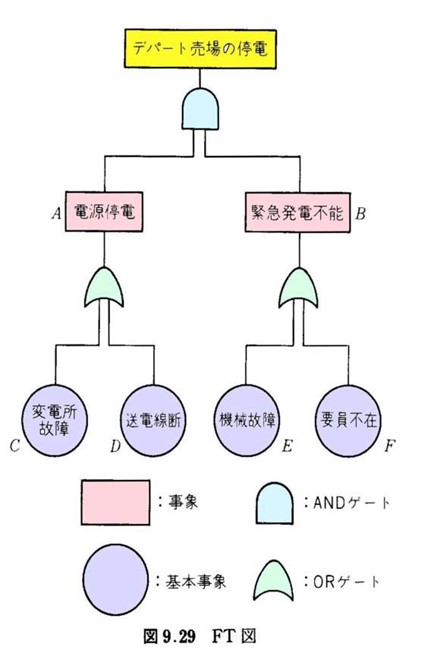

FATとは | 故障の木の解析

(Failure Tree Analysis:故障の木の解析)

故障の因果関係を論理記号を用いて樹形図にしてわかりやすくした図式解析手法のこと

信頼性版の特性要因図である。

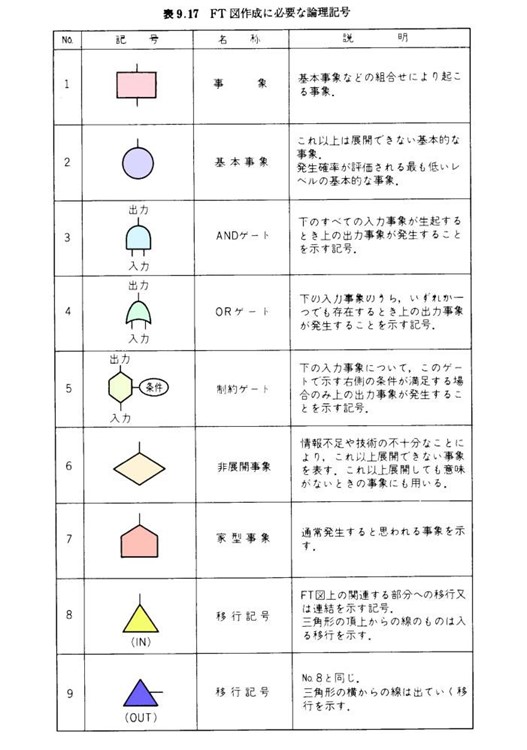

■FT図の論理記号

FT図で使用される論理記号は下記のとうり

FAT | 故障の木の解析

■FT図の作成手順

①製品(システム)の故障を選定する。

②製品構成図を参考として見ながら故障の原因をサブシステム、部品まで展開する。

③上記で得られた故障と原因の因果関係を論理ゲートを用いて図を作成する。

④解析評価する

■FT図の事例

FT図の作成

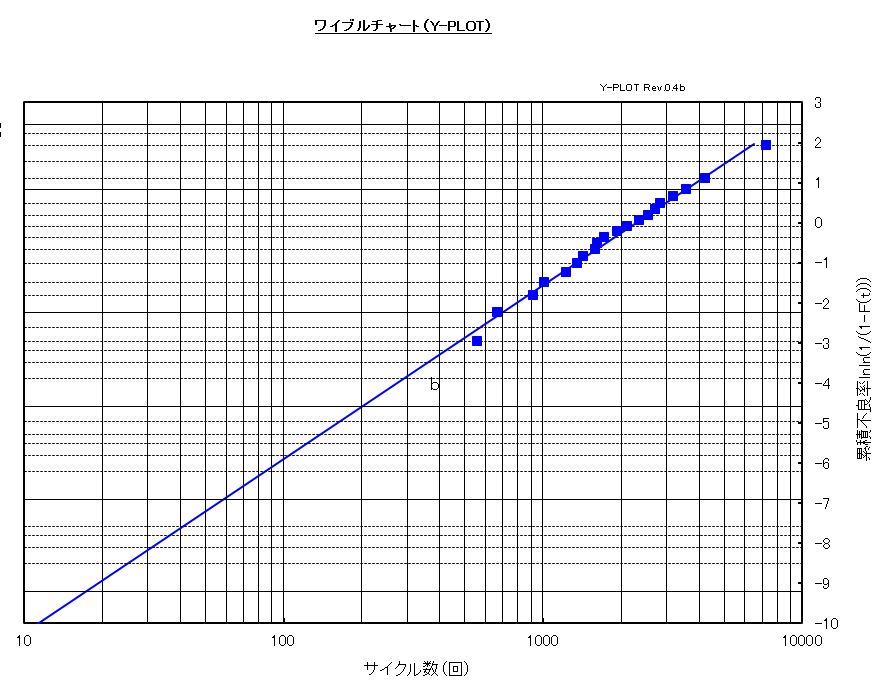

ワイブル分布 | ワイブル解析 | 故障率データー解析エクセルファイル

電線の導体や絶縁体の破壊データーの統計的性格は、正規分布になりません。つまり、正規分布を 前提にした、平均と標準偏差の関係が役にたたないのです。何故かというと、破壊現象は、材料の最も 弱いところにできた損傷が一気に拡大するというメカニズムですから、材料の平均的な性格とは関係なく、 最弱点だけで決まるためです。

具体的なイメージとしては、鎖の破断を考えていただくと納得できると思います。 鎖の強度は、個々の環の強度の平均値で決まるわけではなくて、最も弱い環だけで決まります。

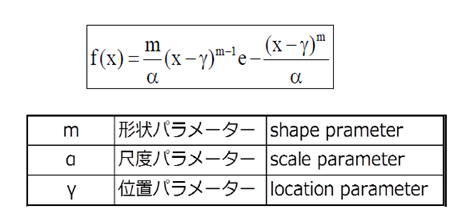

1939年、スウェーデンの技術者 W.ワイブル は、工学者らしい、技術的直観を併用して、鋼のテストピース389本について許容応力値を実測し、下記の強度分布(強度が x 以上になる確率)を導き、鋼鉄の許容限界 応力の実測値とよく一致することを示しました。

ワイブル分布 | ワイブル解析

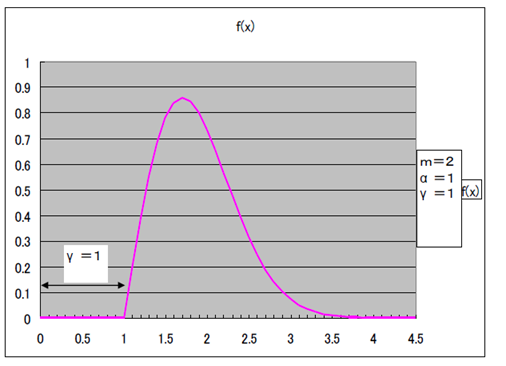

位置パラメータと形状パラメータ

γ は「位置パラメータ」と呼ばれ、破壊に至らないストレスになります。α は「尺度パラメータ」と呼ばれ、 スケーリングを決定。

m は「形状パラメータ」と呼ばれ、分布の形を決定します。

位置パラメータと形状パラメータ

γが変化すると曲線の始まる位置が変化します、αが変化すると曲線は横方向に伸び縮みします。 しかしγ、αが変化しても本質的な意味(初期故障、偶発故障、磨耗故障)は変わりありません 本質的なのはmです、そこでワイブル分布の式でαを1にし、γをゼロにして固定した式が下記の式です

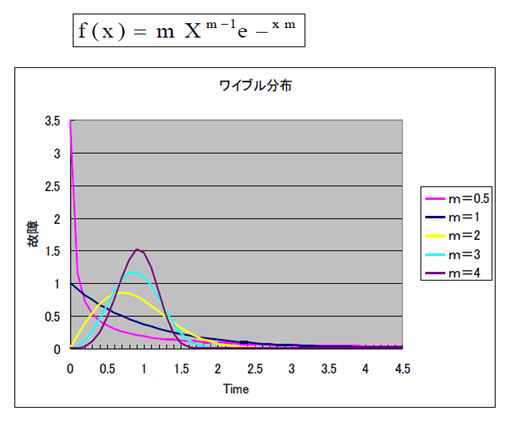

ワイブル分布 初期故障、偶発故障、磨耗故障

m<1なら 初期故障型

m<1なら 初期故障型

m=1なら 偶発故障型

m>1なら 磨耗故障型

■故障パターン参考事例:初期故障型|偶発故障型 | 磨耗故障型

初期故障型: このタイプの部品は初期にスクリーングを行えばそれ以後の故障は少ないのが 特長です

トランジスタ 0.4~0.6

コンデンサー 0.6~1.0

抵抗 0.8~1.0

ファンベルト 0.8~1.0

偶発故障型: このタイプの故障はいつでも故障する確率が同じなのが特長です 故障数の分布は指数分布に従います ですからこのタイプの部品は故障が生じてから交換するほうが経済的です

スイッチ類 0.9~1.1

トランス類 1.0

真空管 1.0~1.7

スパーク・プラグ 0.9~1.8

オイル・シール 1.0

水ポンプ 1.0

ボール・ベアリング 1.0~2.0

磨耗故障型: 時間の経過と故障率は高くなりある点を過ぎると故障してない数が少なくなるので逆に故障率は少なくないます

ランプ 1.5~3

電磁リレー 2~3

タイヤ 2~3

ワイブル解析エクセルファイル

*ワイブル分布計算、ワイブルチャートの参考エクセルファイルは下記。

まとめ

信頼性工学は、製品の品質向上やコスト削減、安全性の確保など、様々な分野で重要な役割を果たしています。特に、現代社会では製品の複雑化が進み、信頼性の確保がますます求められています。

関連キーワード:

おすすめ 信頼性 参考文献

信頼性工学のはなし―信頼度99.9999…%をめざして 単行本 – 2011/1/1

大村 平 (著)

入門 信頼性―技術者がはじめて学ぶ 田中 健次 (著)

入門 信頼性工学(第2版) 確率・統計の信頼性への適用 福井 泰好 (著)

コメント