トヨタ式QC工程表の具体的作成事例とポイント解説【図解】

QC工程表(QC工程図)の書き方、作り方について下記の点をポイントに図解入れで解説しています。

・QC工程表(QC工程図)の作り方、書き方

・QC工程表のテンプレート エクセル、パワーポイント

・QC工程表 製造、品質、設備、営業、介護、看護問題

・QC工程表 誰が作る、作成部署

・QC工程表 例題 事例集等です。

モノづくりの参考になれば幸いです。(*^_^*)又

又、現在、2025年 AIを使用すればQC工程表の原稿を作成することは可能です。

『AIでのQC工程表の作成』については下記の記事を参照 願いします。

2024年版 QC工程表の具体的作成事例とポイント解説 音声解説

業務マニュアルの作り方、使い方の解説動画です。

3分でわかるQC工程表とは? 概要解説

QC工程表とは、製品の製造工程において、各工程でどのような品質管理が行われているのかを可視化した図表のことです。

より具体的に言うと、原材料の入荷から製品の出荷までの全工程において、

- どの工程で

- 誰が

- どのような方法で

- 何を管理するのか

を明確に示したものです。QC工程図とも呼ばれます。

*英語、中文では『QC工程表、QC工程図』を下記のように表現しています。

英語: quality control chart

中国語:QC工程图

なぜQC工程表が必要なのか?

QC工程表を作成することで、以下のメリットが得られます。

- 品質の見える化: 全体の品質管理状況を一目で把握でき、問題点を早期に発見しやすくなります。

- 品質改善の推進: 問題点の特定や改善策の検討に役立ち、継続的な品質向上に繋がります。

- 作業者の教育: 新しい作業者への教育資料として活用できます。

- 外部への説明: 顧客や取引先への品質管理体制の説明資料として活用できます。

QC工程表に記載する項目

QC工程表に記載する項目は、企業や製品によって異なりますが、一般的には以下の項目が含まれます。

- 工程名: 各工程の名称

- 管理項目: 各工程で管理する項目(寸法、重量、外観など)

- 管理方法: 管理項目に対する管理方法(測定、検査、確認など)

- 管理頻度: 管理を行う頻度

- 責任者: 各工程の責任者

- 使用機器: 管理に使用する機器

QC工程表の作成方法

QC工程表を作成する際には、以下の手順が一般的です。

- 工程の洗い出し: 製品製造の全工程を洗い出す。

- 管理項目の決定: 各工程で管理すべき項目を決定する。

- 管理方法の決定: 各管理項目に対する管理方法を決定する。

- 管理頻度の決定: 管理を行う頻度を決定する。

- 責任者の決定: 各工程の責任者を決定する。

- 表の作成: 上記の情報をまとめ、表を作成する。

QC工程表の活用例

QC工程表は、以下の場面で活用されます。

- 品質管理の標準化: 全員が共通の基準で品質管理を行うことができる。

- 問題発生時の原因究明: 問題が発生した場合、QC工程表を参考に原因を特定しやすくなる。

- 品質改善活動の推進: QC工程表を基に、改善目標を設定し、具体的な改善策を検討できる。

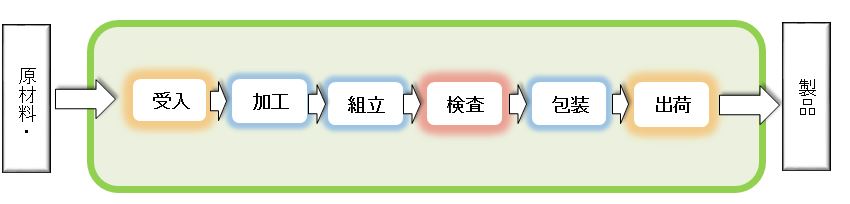

QC管理工程図で網羅する工程の範囲

QC管理工程図では工場での原材料受入れから出荷する迄に全ての工程を網羅して作成します。

工程中のおける保管、運搬も製品に手が加えられなくても保管方法、保管条件(温度、湿度)、運搬方法による変形する事も考えられますのでこれらもひとつの工程として考えて保管、運搬も記入します。

関連記事:QC工程表 | QC管理図

トヨタ式 QC工程表 作成前の基礎知識

QC工程表を実際に作ってみようという方のために、そのとき必要となる最低限度の基礎知識についての解説です。

工程分割の考え方

工程とは何だろう?

QC工程表は、工程ごとに品質保証に関するやるべきこと(決まりごと)を記述しています。したがって、会社にある「工程」を記述することから始まります。

一般的に製造職場内で、ひとつの機能を果たす固まりを工程と呼んでいます。

たとえば、組立工程や塗装工程といった具合です。ここでいう工程とはその範囲もたいへん広く、いろいろな種類の仕事を何人もの人が担当していることでしょう。このように、一つの機能を果たす固まりのことを工程としてとらえる概念があります。

これらの工程をさらに細分化し、工程として取り扱っています。たとえば、組立工程をさらに細分化し、ネジ締め工程、圧着工程、といった具合です。ここでも、概念として共通しているのは、一つの機能を果たし終わることで、一つの固まりにしているという点です。このくらいの大きさ(広さ)になると、一つの工程を一人の大が受け持てるくらいの大きさになっています。

また、NC工程、プレスエ程など、設備によって一つの固まりとしてカウントされる工程もあります。たいていは一つの設備に一人のオペレーターがつくくらいの大きさですが、大きな設備の場合は、2~3人のオペレーターが居たり、10台もの設備を一人のオペレーターが担当していたりで、その大きさもいろいろです。しかし、ここでも、一つの機能を果たすという意味では、同じ概念です。

面積も広く、多くの人が慟いているような工程を単位にしてカウントするときは、「大工程」、1名以下のオペレーターで運用できるような工程を「小工程」、その中間くらいの大きさの工程を「中工程」と言うこともあります。

工程を分割するとはどういうことか

職場で行われているさまざまな仕事をこうした工程に分けてつなげて考えていくことを「工程分割」と言います。その職場で行われている一連の仕事を、ある程度の大きさに分けて考えるのです。工程分割を考えるときには、製品の流れを中心に考えていくと良いでしょう。

たとえば、製造職場の工程分割を考えるとき、その職場で何種類の製品が作られているかを整理し、製品ごとにその工程を分割していきます。製品に必要な原材料が納入され、保管されているところからスタートします。

保管されている原材料が運搬され、最初の工程に運ばれていきます。そして最初の機能を果たすための加工が行われます。そして、次の工程に運ばれ……といった具合です。さらに、その工程に携わる作業者が行うべき準備作業もあります。これらの作業も忘れずに取り上げます。また、作業そのものを始める前の「準備作業」、異なる製品を製造するために必要な「段取り替え作業」、仕事が終わった後に行う「片づけ作業」なども忘れずに取り上げます。

QC工程表の記述に必要な工程分割の粗さ

では、QC工程表を作成するにあたって、必要な工程分割の粗さはどのような程度かを考えましょう。 QC工程表で果たしたい目的(役割)は、ある製品の品質についてすべての工程に渡って保証するための一覧化であり、網羅性を重視して目的の品質保証項目すべてがどこかの工程で取り組むことを計画するものです。したがって、保証したい品質項目を具体的にどこで、誰が、取り組むことになっているかが、わかれば良いということになります。

QC工程表の書き方とその利用目的によっても多少の違いはありますが、現場で行われる細かな作業上のルールを細則として定める品質ポイント書に書くという構成を選択するのであれば、QC工程表ではその品質ポイント書が引用できる程度の工程を特定できれば良いことになります。したがって、小工程~中工程程度の分割ができれば充分でしょう。細則も含めて、QC工程表の中で明らかにするという構成にするのであれば、小工程くらいの分割をしなければならないことになります。

QC工程表、QC管理図、QC工程図? どの用語が正しい?

「QC工程表」という用語は, QC:品質管理)のための工程を表す「一覧表」のことであり,「一

覧表」であることに特有の意味がある。

生産現場でこの製品はこのような設定で品質保証ができるか,不良はどこの工程で発生したか,あるいはコストダウンのターゲットはどこかなどを調査し検討する際に「一覧表」になってていれば容易にできる。

このような資料がないと,数十枚あるいは数百枚の作業標準書をいちいち調べることになり,こ

れは時間的にも手間の上からしても不経済なことである。

「QC工程表」という用語の他に「QC工程図」という用語が多くの企業で使われている。

企業で使われる用語は,定義さえすればどのように創作しても構わないようなものであるが,できれば名は体を表す方が用語として統一がとれ,使用する上で誤解が少ない。

その意味からすると「QC工程表」が本当で「QC工程図」は誤用ではないかと思われる、何故かというと,QC工程表はリストあるいは一覧表という意味であり,この資料が[一覧表]である点に意味があるのに対してQC工程図では図形もしくはフィギュアを意味することになり,名と体は一致しない。

これからQC工程表を作成する際に,従来QC工程図といっていた企業はQC工程表と名前を変

更した方がよい(従来のQC工程図まで遡って変更するまでもない)。

なぜQC工程図という用語が多くの企業で使われるようになったかについては,過去において品

質管理の著名な先生が執筆された著書において「QC工程図」という用語を使っていたので,その

著書を参考にして社内文書を作成した企業はQC工程図という用語が使われたのではないかと思わ

れる。

参考文献:QC工程表と作業標準書 原崎郁平、西沢和夫(著) 4ページ

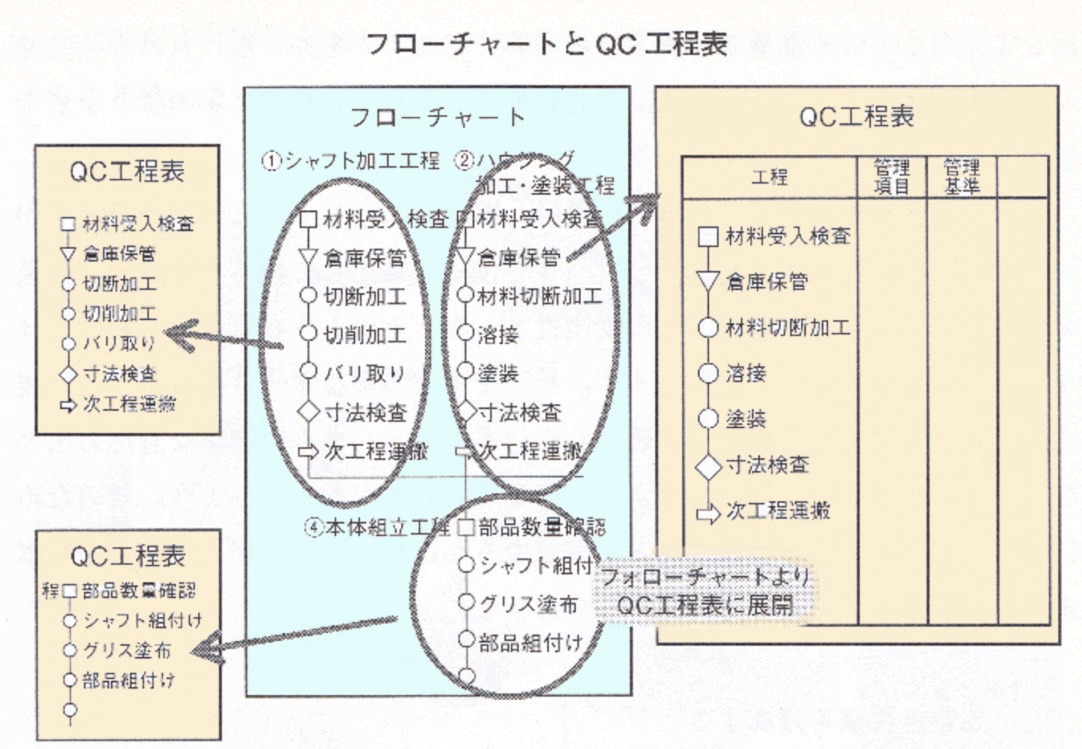

フローチャートの書き方

工程記号を使おう

工程分割が終わったら、その工程を記述していきますが、ここではフローチャートとして書き表す方法を解説します、フローチャートはコンピュータのプログラムを作るときに、仕事の流れを視覚化し、その一つひとつをコンピュータプログラムに置き換えながらシステム化(プログラム化)を行うときなどに使われるものです。このフローチャートは視覚的に全体の製品の流れが良く理解できるようになっていますので、多くのQC工程表で採用されています。

フローチャートに使われる記号にはいろいろなものがありますが、ここでは、「工程記号」を使います、工程記号は、JIS (日本工業規格:国家規格)に定められているものです。製造職場で行われている仕事を表すのに適していて、日本のQC工程表作成にも多くが利用されています。

QC工程表 記号|QC工程図 記号

”工程記号”は日本における工業標準を定めたJIS規格の中でも決められておりこの記号を使用すればお客様にQC工程表を提出した場合でも理解できます。

一般的なフローチャートの書き方の手順

工程記号を使って、一般的なフローチャート書き方(手順)についての解説です、フローチャートは、その名のとおり、仕事の流れ(フロー)を絵(チャート)にしたものです。

一つの仕事の固まりに名前をつけて、仕事をこなす時間の順に線でつないで作れば出来上がります。フローチャートの作り方には、方法とそれに応じたルールがあります。ここでは、先に勉強した工程記号を使ったフローチャートの書き方について説明します。

ポイントは、自分自身が選んだ製品になってみることです。部品や原材料として、自分の会社に到着してから、完成品となって自分の会社を出ていくまでを、時間の流れに従って「工程記号」を使って順番に書いていくことです。並行して作られる部品もありますから、フローチャートも並行して書いていけば良いのです。

そして二つの部品が一つになるポイントとなる工程で、二つの流れを一つになるように記述すれば良いでしょう。こうした方法を「製品工程分析」と呼びます。

QC工程表に生かすためのフローチャート

こうして出来上がったフローチャートをQC工程表に活用します、QC工程表は表の形をしています。したがって、一つの列には一つの情報しか書くことができません。フローチャートの各記号と行に対応させながら1列目(または2列目)にフローチャートそのものを記入します。

このとき問題となるのが、複数の部品を並行作業で作っている場合は、フローチャートも並行に、いくつかの列が書かれていることです。 QC工程表には、一度に1列の情報しか書けませんので、こうした部分は、別に記述する必要があります。

したがって、並行作業で行われている部品に関するQC工程表は、区切られた別のQC工程表として書かれることになります。製品としてのメインの流れと必要な部品などのサブの流れをあらかじめ整理し、全体として見やすいQC工程表にします。

管理方法の決め方

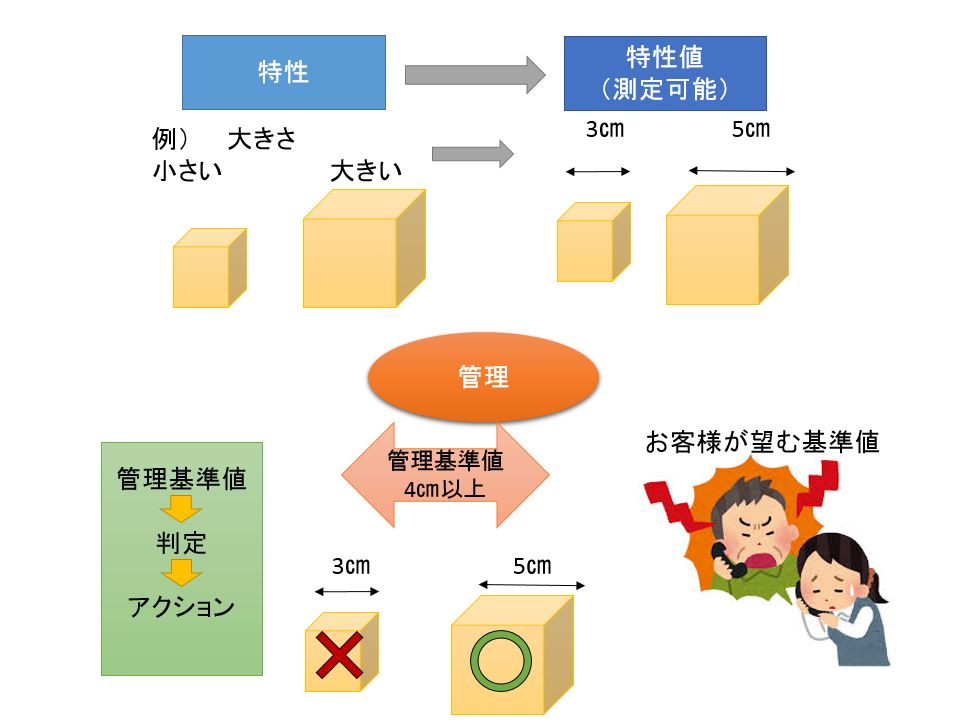

品質特性の定義を確認する

性能、機能や規格といった数値で表される製品の特性を通常は品質特性と言います。しかし、美しさや特徴、特色といった数値で測り難い特性値も品質特性です。それ以外にも信頼性、寿命といったお客様の手に渡ってからの特性値や、メンテナンス性やサポート性なども、広い意味での品質ととらえられています。

QC工程表に書くべき品質特性値とはどの範囲のものを書くべきなのか、しっかりとした定義が本来は必要です。お客様に保証しようとしている品質特性は何か、そのために、どこの工程でどのように管理を使用としているのか、まさに、そうした保証計画を一覧表の形で表したものがQC工程表ですから、保証しようとしている品質がどのような内容であるのかを知らなければなりません。本来保証しようとしている品質特性値と、それを具体的にどのような形で管理したら良いかを変換する作業が必要となるわけです。

そうした仕事をたいていの場合は設計・開発を担当している部門の設計者が「品質機能展開表(QFD)」というツールを使って変換しているはずです。作業を行う現場では、その管理方法の妥当性と、なぜそのような管理をしなければならないのかを知る必要があります。そこで本来の保証すべき品質特性と、現場で守るべき品質特性の関係を確認し、作業現場としても、適切な管理方法となっていることに確信を持ちながら仕事をする必要があるでしょう。そのため

にも、大本となる品質機能展開表が確認してください。

品質特性値を確認する

さらに現場で管理すべき品質特性はどのような単位で、どのような数値として管理されるのか、また、その測定すべき部位はどこであり、どの程度の厳格さが求められるのかと言ったことの確認も必要です。

特性は、特性値で表されることが重要なのです。管理するからには、測定が可能でなければなりません。それが科学的管理の基本要素です。そして測定結果から、管理するための基準値との比較によるアクションがとられなければなりません。したがって、特性値が必要であると同時に、その基準値にの基準を越えたら必ずアクションをするという管理のための基準値)の設定が必要となります。

こうした必要な要素をすべて記述できるようにしたものがQC工程表ですから、QC工程表が要求しているすべての欄を埋めることができれば、必要な要素はそろえられます。しかし、品質保証をすることが目的ですから、こうした特性値や基準値があるだけでは不充分です。

特性値や基準値がお客さまの望むレベルと同等かそれ以上出なければならないということです。したがって、QC工程表のすべての欄が埋まっているだけでなく、そこに書かれた内容の水準がお客さまの期待水準と比べてどの程度の位置にあるかをいつも確認できるような状態になっていなければなりません。

製品基準と製造基準との違いを確認する

基準値には、製品基準と製造基準があります。

製品基準は、まさに製品としての基準値ですから、お客様と約束している基準値になります。具体的にはカタログなどに載せている情報が製品基準です。

それとは別に製造基準と言うものもあります。通常、製品基準に比べて製造基準のほうが厳しく設定しています。たとえば、スーパーマーケットに行って、カップラーメンの商品を見ると「重量100 g」であるとの表示があったとします。実際に測ってみてください。

たいていの場合は100 g 以上あると思います。 100 g あるつもりで購入した食品が実際には90gしかなかったら、皆さんはきっと怒りますよね。しかし、110 g あったとしたらいかがでしょうか。ちょっと得した気分になることでしょう。

製造過程では、すべての製品を指定した重量にぴたりと納めることは難しく、どうしてもバラツキが発生してしまいます。そこで、どんなに少な目にバラツいたとしても、お客様との約束である100 g を下回らないようにするために、製造現場では、少々多めの、たとえば、102 g に設定していたりします。

つまり、お客様に約束した基準値と、製造現場で守っている基準値が違うのです。もちろん、お客様のためを考えて、お客様が有利になるように設定しています。

QC工程表に書かれている基準値の考え方はどちらの考え方に基づいているのでしょうか。製品基準か製造基準か。 QC工程表は品質を保証するために作られたものですから、当然製造基準が書かれていると思われます。しかし、お客様に提出するためのQC工程表もあり、お客様との協議の結果、製品基準を記述してあるQC工程表もあるようです。

QC工程表(QC管理図)とは?

英語:quality control chart

中国語:QC工程图、控制计划

QC工程表は、製品の原材料、部品の受入から最終製品として出荷されるまでの各工程毎の管理特性、管理方法を工程の流れに沿ってまとめた表です。

製造工程の品質を保証するために、各工程の「製造条件」「品質特性」を誰が何時、確認しているかを表したものです。

『QC工程図』、『QC管理図』とも呼ばれています。

QC工程表とQC工程図の違い

QC工程表は、QC工程図と呼ばれることもあります。QC工程表のほかにQC工程図という別のものがあるわけではなく、どちらも同じものです。

QC工程表(QC工程図)があれば、一覧するだけで品質管理方法や品質を把握できるようになり、監督者が現場を把握しやすくなるといったメリットがあります。新人作業員が作業内容を理解する手助けになり、各工程の問題や改善点もわかりやすくなるでしょう。

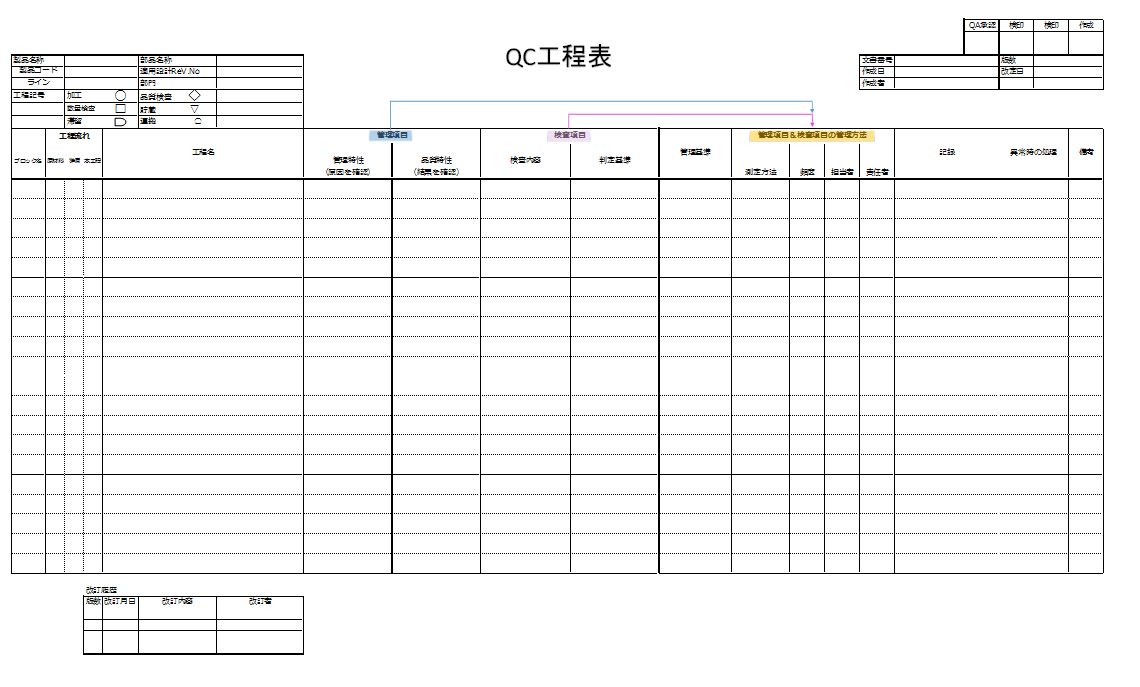

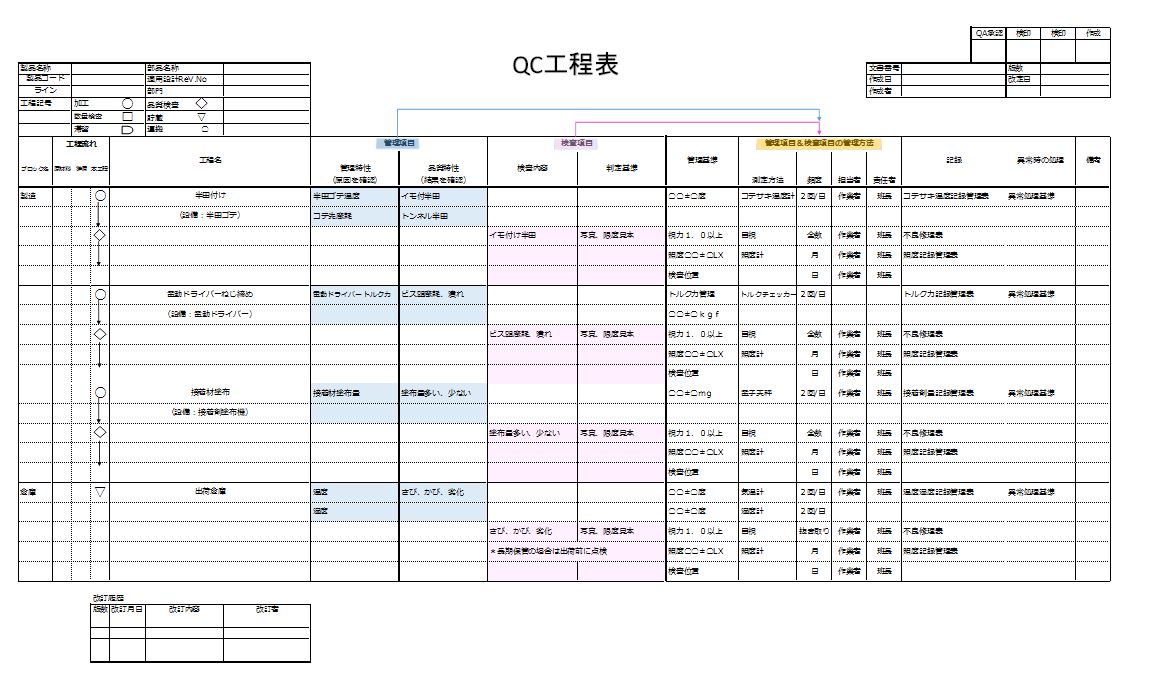

フリー QC工程表 エクセル テンプレート

下記にエクセルで作成したQC工程表があります、ご自由にダウンロードしてご使用ください。

QC工程表(QC管理図)の登場

第二次世界大戦後、アメリカから日本に品質管理の思想、方法が導入され戦後の日本の高度成長を支える土台となり、「Made in Japan」はハイクォリティーの代名詞となった。

この時代の品質管理は作業の標準化を中心したもので標準化手法としては「作業標準書」が生産現場で作成され、これを活用することによりバラツキの少ない製品が生産され、品質管理が一挙に促進された。

しかし、個々の作業標準書の目次あるいは体系を表わす文書が欠如していた。

1980年6月に発行された「ねじ入門書」((社)日本ねじ工業協会刊)

に図1の様式の資料が標準資料として掲載されている。

これが世間に発表された品質保証のための比較的初期の様式である。

その後、多くの企業がこの様式を倣って品質管理標準を作成し、品質保証のプログラムとしている。

その後、いろいろ変遷を経て「工程品質管理表」あるいは「QC工程表」 「QC工程管理図」 等の名称で多くの企業で採用されるようになった。

QC工程表(QC管理図)は何を表しているのか?

QC工程表は品質保証のプログラムを表しており、その内容は製品ができるまでの工程において、どのような製造条件でコントロールし、どのような品質特性をチェックしているかを書き表しています。

不良発生原因調査、生産性向上改善等をおこない際にQC工程表がないと数十枚以上ある作業標準書をいちいち調べなくてはならず、一覧表のまとめたQC工程表があれば一目で工程の管理点が把握できます。

QC工程表で重要な項目は「管理点」と「管理方式」です。

「管理点」は原因の確認をする管理特性と出来栄えの結果を確認する品質特性があります。

そしてその結果を記載したのが「品質記録」です。

管理特性と品質特性

原因系(加工)と結果系(検査)から管理点を明確にし、管理し異常に対してアクション」を取

る。

要因と原因の意味|要因と原因の違い

広辞苑より:

要因:物事の成立に必要な因子・原因。主要な原因。

原因:ある物事を引き起こすもと。また、その働き。「火事の―」「―をつきとめる」

英語:

要因:factor

原因:cause

ある現象を発生されたモノを「原因」、ある現象に影響のあると推定されるモノを「要因」と区別する見方もあります。

例としては、交通事故の場合、その「要因」は疲れ、睡眠不足、車両不良などが色々挙げられます。しかし真の原因は通常はひとつです、例えば居眠り運転。

要因と原因の違い

| 用語 | 元の意味 | 品質管理上の意味 |

| 要因 | ある現象に影響のあると推定されるモノ | 特性に影響を与える管理を要するモノ |

| 原因 | ある現象を発生されたモノ | 主要因の内、管理できず発生した問題 |

通常、「原因」は1つしかない場合や1つに特定できる場合にだけに使用します、逆に「要因」は複数ある場合や1つに特定できない場合に使用します。

管理方法(管理方式)

管理(検査)方法

管理とは「測る」「判断する」そして「異常に対してアクションをとる」という行為である。

ただ、良品かどうかを判断するだけでは工程管理になっていない。

実際に作業する際に測定器、測定方法、測定回数、測定検査基準等を明確にして統一にしておき、人による管理方法のバラツキを解消し、QC管理工程図に”管理方法”として記載する。

| 項目 | 内容 | 具体例 |

| 測定(検査)項目 | 何を測定するのか? | 温度、寸法、重力等 |

| 測定(検査)方法 | どのように測定するのか? | デジタル温度計、ノギス、デジタル天秤 |

| 測定(検査)頻度 | 何回、測定するのか? | シフト毎、日々、月毎 |

| 測定(検査)担当 | だれが測定するのか? | 作業者、リーダー等 |

| 管理(検査)基準 | 測定結果の判定基準は? | 35±5℃、5±3mm、300±5g |

| 異常時の処理 | 異常が発生した場合、どのように処理するのか? | 班長に連絡、即時にライン停止 |

『 1 加工 & 1 点検』と『エリア保証』

◇ものづくりでは『1加工-1検査』と『エリア保証』が品質保証の基本

①1加工 1点検:製造の基本は自分で加工したモノを自分て点検するのが基本。

②エリア保証:製造の基本は自工程で生産加工したものを次の工程に渡す際に検査するのが基本。

QC工程表と作業標準書(標準作業手順書)、コントロールプランの違い

QC工程表:部材の受けれ、製造、出荷を含めたプロセスのすべてを網羅し良い製品を長期的につくり続けるためにものづくりの設計書。

QC工程表は管理者と技術者が主として使う技術資料である。

目的は品質保証のプログラム設定、あるいは品質保証の可否の検討である。

作業標準書:良い作業をお長期的に続けるために一工程、一作業毎の手順、ポイント、禁止事項などの詳細を明記した作業指示書。

作業標準書は現場の監督者と作業者が主として使用する技術資料である。

目的は監督者が作業の手順と要領を支持し、作業者が作業する時に準拠する資料である。

コントロールプラン:製品の製造プロセスにおける管理方法を示したもの、したがって、コントロールプランとQC工程表は、各工程の管理方法を示すという点では同じものです。

ただし、とくに自動車産業では、IATF16949の規定に沿ったコントロールプランの作成が求められています、一方、QC工程表の作成方法は企業に委ねられるため、コントロールプランの方がより詳細な規定に従って作成される場合があるのです。

中国語では控制计划と呼ぶ。

関連記事:作業標準書の作成

コメント

[…] 関連記事:QC工程表の作成と活用、事例集 […]