人の“勘と経験”だけに頼らない。AI×画像処理で、見逃し・バラつき・コスト高を同時に解決する――中小企業が無理なく始められる「AI外観検査」の実践ガイドです。ROI試算表、プロジェクト計画テンプレ、データ収集SOP、代表ツール比較まで、現場で使える形に落とし込みました。

外観検査の自動化とは?

外観検査の定義と重要性

外観検査とは、製品表面の傷、汚れ、打痕、欠け、異物混入、印字かすれ、塗装ムラなどを見つけ、合否判定を行う品質保証プロセスです。最終工程に位置することが多く、クレーム防止・信用維持・歩留まり改善に直結します。

- 人手検査の限界:集中力の低下、個人差、作業環境(照明・姿勢)で見逃し率が変動。

- 記録の属人化:「気になる」「OKでしょ」の曖昧基準が横行し、再現性が低い。

- コスト増:人海戦術でのカバーは、慢性的な人手不足と両立しない。

中小企業における外観検査の位置付け

中小企業では少量多品種や短納期が常態化し、検査の負荷が高止まりしがちです。ラインタクトのボトルネックが検査に偏ると、出荷遅延と仕掛品の滞留を招きます。AI自動化は「品質×生産×人材」を同時に立て直す梃子になります。

AIを活用する理由と効果

- 見逃し低減:微細欠陥・パターン欠陥の検出力向上(学習で継続改善)。

- タクト短縮:数秒判定・24時間運転・波動対応が可能。

- 基準の可視化:ルールを「言語化→数値化→画像化」し標準化できる。

- 技能継承:熟練者の判断根拠をデータとして蓄積・再利用。

中小企業におけるAI活用のメリット

中小企業のAI活用は「小回りの速さ」が最大の武器です。大企業のような長い稟議や大規模投資が不要で、現場主導で小さく試し素早く改善できます。ニッチ市場や少量多品種にも柔軟対応でき、熟練者の勘をデータ化して属人性を排除。

AIを武器にすれば大企業に負けない品質と生産性の向上を短期間に達成可能です、やるのは『今』です!『今』が千載一遇のチャンスです!

生産性向上とコスト削減

人手1名・60秒/点→AI 5秒/点へ短縮できれば、同一時間当たりの処理数は12倍。判定ログが自動保存されればトレーサビリティ対応の工数も圧縮できます。

| 項目 | 従来(目視) | AI導入後 | 効果 |

|---|---|---|---|

| 検査タクト | 60秒/点 | 5〜10秒/点 | 6〜12倍の高速化 |

| 検査要員 | 2〜3名/ライン | 0.5〜1名/ライン | 人件費20〜50%削減 |

| 見逃し率 | 季節・個人差で変動 | 一定水準に安定 | 欠陥流出リスク低減 |

| 記録 | 紙・Excelの手入力 | 画像+判定ログ自動化 | 追跡性・監査性UP |

不良品の減少と品質保証

AIは「同条件・同基準」で判定するためバラつきが縮小。工程内不良の早期検知により、後工程の手直し・再塗装・再梱包などの品質コスト(COPQ)を抑制します。

導入事例:成功した中小企業の例

- 金属切削A社:バリ/打痕検査をAI化し不良率3.0%→0.6%。再加工費と納期遅延が激減。

- 樹脂成形B社:ゲート痕・白化の判定を自動化、検査員3名→1名、月間100時間の残業解消。

- 食品包装C社:ピンホール・異物検出でクレーム件数1/4、取引先監査の評価向上で新規受注獲得。

AI外観検査の具体的手法

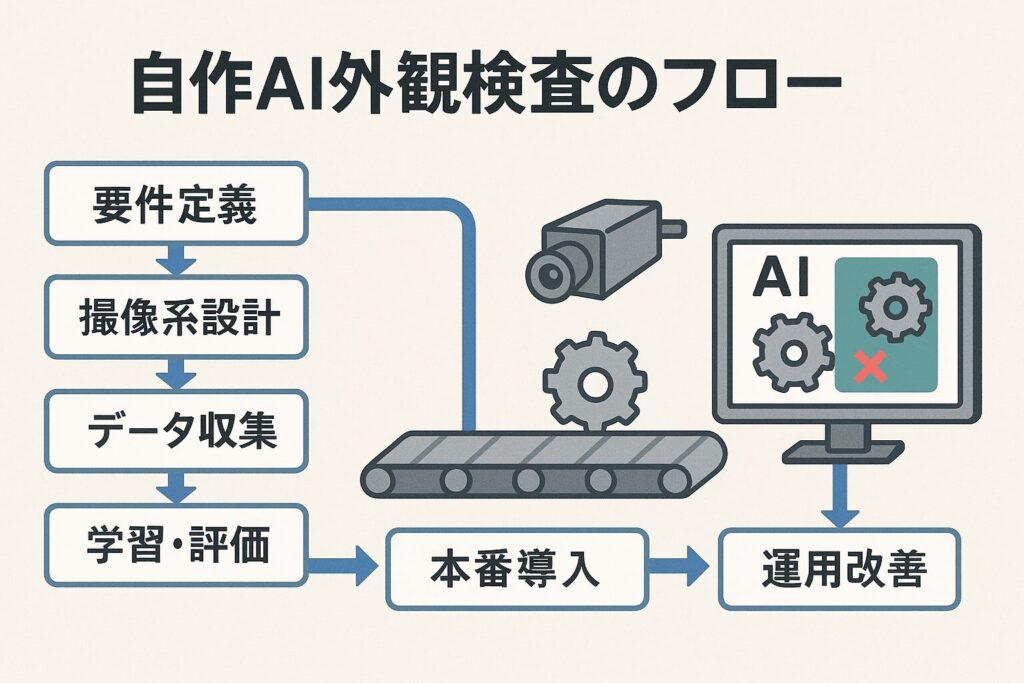

自作AI外観検査のフロー

- 要件定義:対象欠陥(種類・サイズ・許容値)、必要タクト、撮像条件を決める。

- 撮像系設計:カメラ(解像度・fps)、レンズ(焦点距離・WD)、照明(リング/バー/ドーム、偏光/同軸)、治具(位置決め)を選定。

- データ収集:良品/欠陥品の画像をバリエーション含め収集、メタ情報(LOT/設備/班/時刻)も付与。

- アノテーション:欠陥領域のラベリング(分類/検出/セグメンテーション)。

- 学習・評価:トレーニング/検証/テスト分割、指標(Precision/Recall、見逃し率、誤検出率)で評価。

- PoC:小規模ラインで実機テスト。閾値・照明・搬送速度を調整。

- 本番導入:UI、NGハンドリング、MES/ERP連携、ログ設計。

- 運用改善:ドリフト監視、定期再学習、SOP更新。

外観検査AIに必要なデータ収集方法

- 代表性:季節・ロット・材料・金型・設備状態の違いを網羅。

- 撮像条件の一貫性:露出/シャッター/ゲイン/ホワイトバランス固定。照明位置は治具で再現。

- データ拡張:回転・平行移動・コントラスト・ノイズ・ミラーフリップ(現物の対称性に注意)。

- 偏り対策:欠陥の枚数は必ずしも多くない。良品多+異常少の現実に合わせ、異常検知(One-Class/教師なし)も検討。

代表的なAIツールとフリーソフトの紹介

| カテゴリ | ツール | 強み | 向き・不向き |

|---|---|---|---|

| 深層学習 | PyTorch / TensorFlow | 柔軟・実績豊富 | 内製志向、カスタム要件 |

| 画像処理 | OpenCV | 前処理・幾何/閾値・高速 | 単独では複雑欠陥は弱い |

| AutoML | Roboflow / Edge Impulse 等 | ノーコード学習・運用容易 | 細かい制御はやや難 |

| 異常検知 | OpenVINO, Anomalib など | 異常データ少でも開始可 | 欠陥ラベル詳細が必要なら追加設計 |

| 産業一体型 | 画像処理ライブラリ+PLC連携 | 現場実装/保全と親和 | 初期設計に知見が必要 |

AI外観検査導入時の課題とデメリット

人手不足や熟練人材の影響

「AIがあれば人は要らない」は誤解。設置・統合・メンテ・モデル更新を担う現場IT人材は不可欠。熟練者の判定根拠を判定ルール/画像サンプル/閾値メモとして知識化することで、AIの学習材料と標準書を同時に作れます。

導入コストとROI(投資対効果)

初期費はカメラ/照明/レンズ/PC/ソフト/治具/工事/教育で数百万円規模になり得ます。以下の簡易式で回収年数を見積もり、投資判断に使います。

年間便益 ≒ (削減人件費)+(不良損失削減)+(外注/検査費削減)

回収年数 ≒ 初期投資 ÷ 年間便益

例: 初期800万円、削減人件費300万/年、不良削減200万/年、外注削減100万/年 → 年間便益600万、回収年数 ≒ 1.33年。

導入失敗の事例とその回避策

- 照明がブレる:昼夜で色温度が変わり誤検出 → 同軸/ドーム+遮光+固定露出で安定化。

- 要件定義不足:「なんとなくキズNG」では学習不可 → サイズ閾値・位置・頻度を先に決める。

- データ偏り:特定LOT偏重 → 計画的サンプリング(曜日・班・金型・材料)でバリエーション確保。

- 運用崩れ:モデル更新せず精度低下 → 月次レビューと再学習SOPを定例化。

外観検査AIの最新技術と今後の展望

ディープラーニングと画像処理の進化

- セグメンテーション系:微細傷の形状抽出、面積/長さなどの定量評価が容易。

- 教師なし・少量学習:良品学習だけで異常スコアリング(ラベル不足に強い)。

- 軽量化・エッジ推論:Jetson/NUC/EdgeTPUで低遅延・省電力。

IoTとの融合による新たな可能性

判定結果と設備ログ(温湿度/風量/振動/メンテ履歴)を紐づけ、欠陥の原因追跡と予知保全につなげます。MES/ERPと連携すれば、歩留まり・タクト・在庫のリアルタイム最適化が可能です。

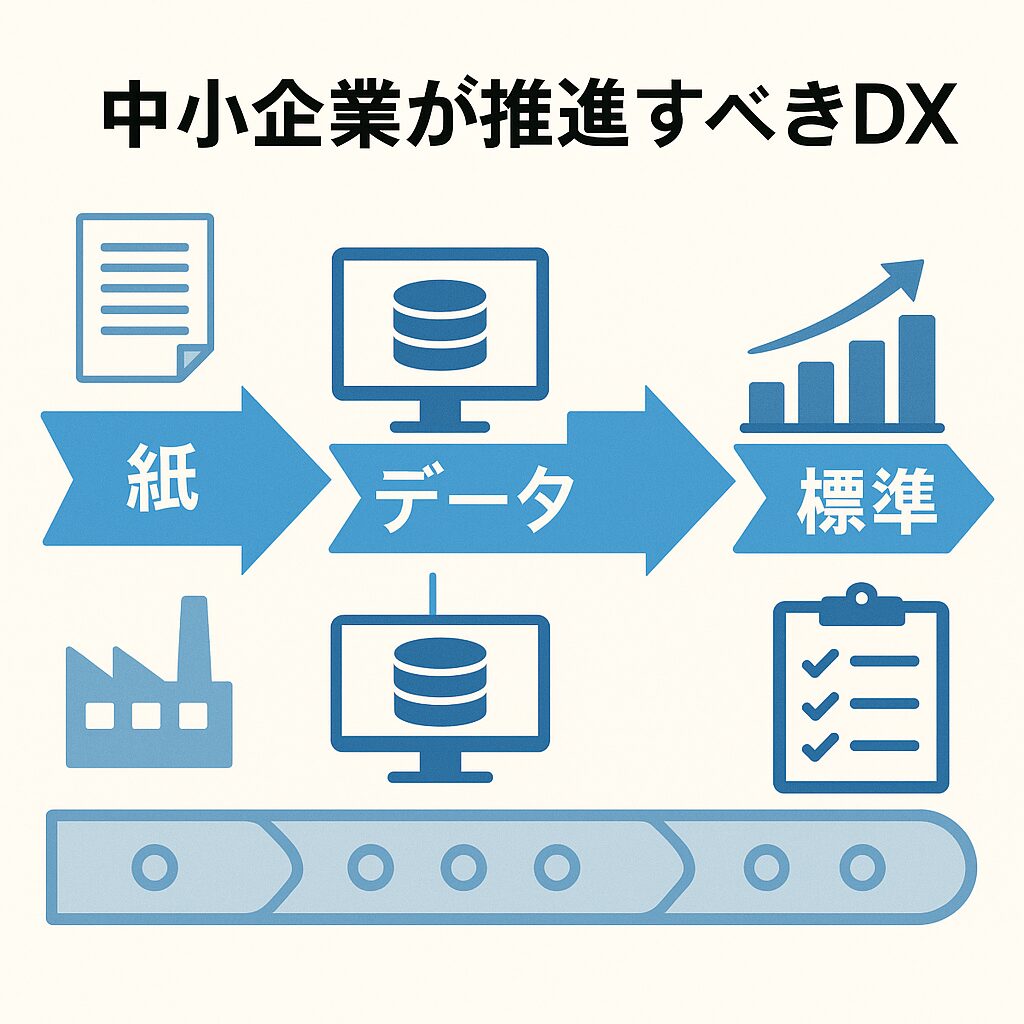

中小企業が推進すべきDX(デジタルトランスフォーメーション)

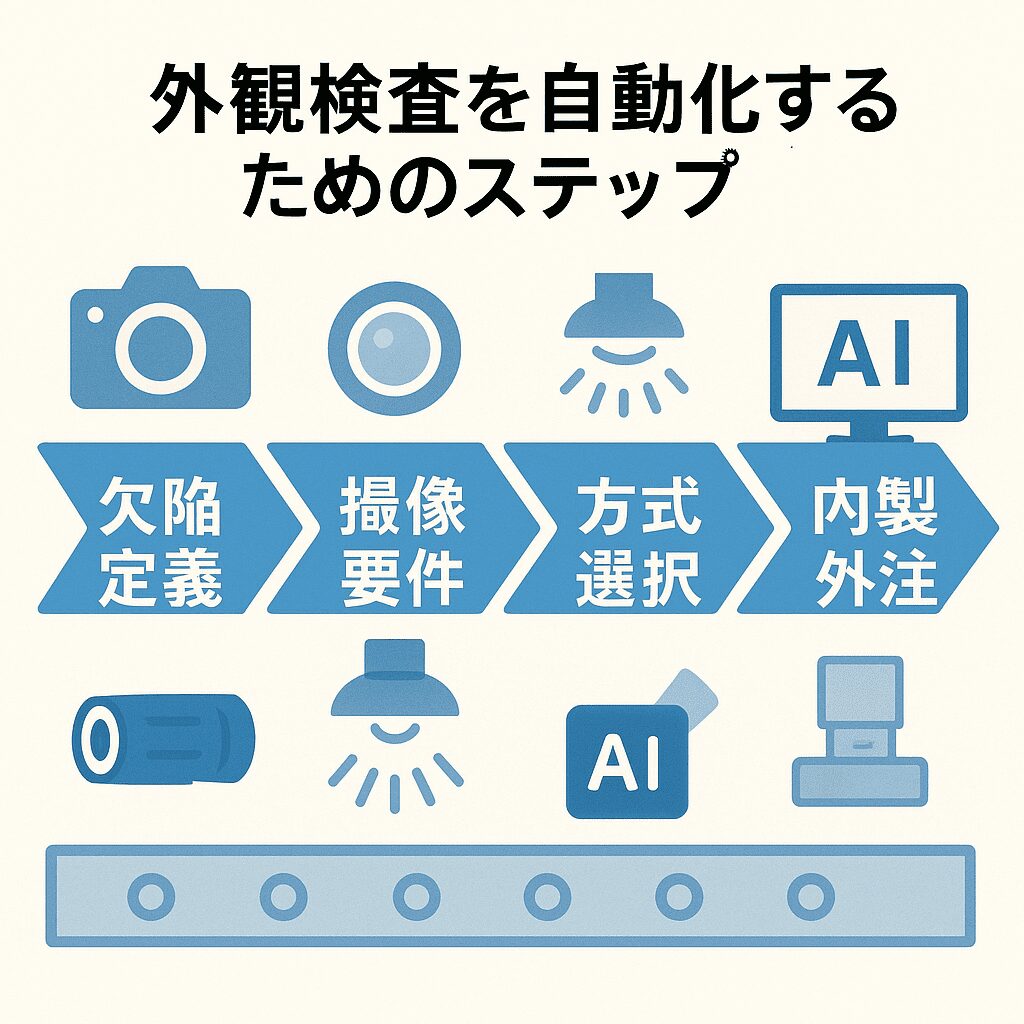

外観検査を自動化するためのステップ

導入前の準備と選定基準

- 欠陥と合否の定義:サイズ、許容個数、位置、外観影響、機能影響。

- 撮像要件:視野、分解能(μm/px)、タクト、搬送速度、安全要件。

- 機器選定:カメラ(エリア/ライン)、レンズ(C/CS)、照明(波長/偏光)、PC(GPU)。

- 方式選択:ルールベース(OpenCV)/DL検出/異常検知を比較しハイブリッド化。

- 内製or外注:PoCは内製・本番は外部SI連携など段階的に。

実施に向けた具体的なプロジェクト計画

| フェーズ | 期間目安 | 主タスク | 成果物 |

|---|---|---|---|

| 0. 企画 | 2〜4週 | 要件定義・現状調査・ROI試算 | 要件書/ROI表 |

| 1. PoC | 4〜8週 | 撮像系仮設・学習・評価・改善 | PoC報告・精度指標 |

| 2. パイロット | 4〜8週 | 部分ライン実装・UI/NG処理 | 運用SOP・異常時フロー |

| 3. 本番展開 | 8〜12週 | 全ライン展開・MES連携 | 本番稼働・KPIダッシュボード |

| 4. 定着/拡張 | 継続 | 再学習・型替え適応・多工程展開 | 月次レビュー・改善記録 |

社内教育と人材確保の重要性

- ロール設計:検査オペレータ、AI管理者(モデル/閾値)、設備保全、品質保証が連携。

- 教育コンテンツ:欠陥写真帳、良否判定クイズ、照明・露出の基礎、誤検出対応。

- 評価制度:AI活用での改善提案やKPI達成を人事評価に反映。

AI外観検査の効果的な運用方法

経営陣と現場が連携する体制構築

経営はROI/KPIを、現場は運用容易性/停止リスク低さを重視しがち。双方のKPIを同一ダッシュボードで可視化し、意思決定を速くします。

継続的な評価と改善の必要性

- 月次レビュー:Precision/Recall、誤検出率、ドリフト指標を確認。

- 再学習SOP:閾値変更→影響範囲→ロールバック手順の三点セットで管理。

- 監査対応:判定ログ・画像・パラメータ変更履歴を自動保管。

他社との差別化を図るためのポイント

- スピード差別化:短タクト×高精度で納期・価格競争を優位に。

- 見える品質:顧客と判定画像を共有し、クレーム予防と信頼強化。

- 拡張性:検査データを起点に、設計・工程条件の最適化まで踏み込む。

現場で使えるテンプレ・SOP・チェックリスト

① ROI簡易試算テンプレ

【前提】

対象ライン数: [ ] ライン

現状タクト: [ ] 秒/点

目標タクト(AI): [ ] 秒/点

現状検査人員: [ ] 名/ライン

AI後検査人員: [ ] 名/ライン

人件費(1人年): [ ] 万円

月稼働日/時間: [ ] 日 / [ ] h

【年間便益(概算)】

人件費削減: [ ] 万円/年

不良損失削減: [ ] 万円/年

外注/検査費削減: [ ] 万円/年

合計: [ ] 万円/年

【投資額(初期)】

撮像系:カメラ/レンズ/照明/治具 [ ] 万円

計算機/GPU/ストレージ [ ] 万円

ソフト/学習/導入支援 [ ] 万円

周辺工事/安全対策 [ ] 万円

合計: [ ] 万円

【回収年数】

回収年数 = 投資額 ÷ 年間便益 = [ ] 年

② プロジェクトWBS(要約)

- 要件定義(欠陥仕様、タクト、合否基準、ログ仕様)

- 撮像実験(照明/露出/WD/治具)

- データ収集・アノテーション(規約確立・レビュー)

- モデル学習・評価(指標/閾値/誤検出対策)

- PoCレポート(改善案・移行判断)

- パイロット導入(UI/NG処理/MES連携)

- 本番展開(教育・SOP・安全)

- 定着化(再学習SOP・KPI運用)

④ データ収集SOP(現場掲示用)

- 治具装着→照明/露出のプリセット読込→テストショットでヒストグラム確認。

- ロット・班・時間帯を分散させてサンプリング(偏り禁止)。

- 良品:欠陥なしを確認後に撮像。欠陥:種類ごとに30枚以上を目標。

- 画像名にメタ情報を埋め込む(例:YYYYMMDD_LINEA_LOT123_DEF-SCRATCH_0001.jpg)。

- 日次でNASにアップ、チェックリストで欠番・重複を点検。

⑤ 運用チェックリスト(抜粋)

- 照明固定具・遮光の緩みなし/露出・ゲイン固定/ホワイトバランス手動。

- カメラガラス清掃/レンズ指紋・埃なし/振動源の有無。

- モデル・閾値のバージョン表示と変更履歴管理。

- 誤検出/見逃しのレビュー会議(月1回)と再学習実施。

- NG品の隔離・二次判定フローがSOP通りに運用されている。

*具体的なAI外観検査の事例を下記の記載しています。

まとめ

AI外観検査は「魔法の箱」ではなく、照明・撮像・データ・運用SOPの掛け算です。小さく始めて速く学び、月次で基準とモデルを磨き続けることが、投資回収と競争優位への最短ルート。今日からできるのは、欠陥の言語化と写真帳づくり、そしてPoCの一歩目です。

おすすめ関連記事:品質改善の現場でPoC(概念実証:Proof of Concept)をどう回すか?

おすすめBOOK

食品製造における自動外観検査・異物検査 技術・装置ガイド

医薬品製造における自動外観検査技術・装置ガイド

コメント