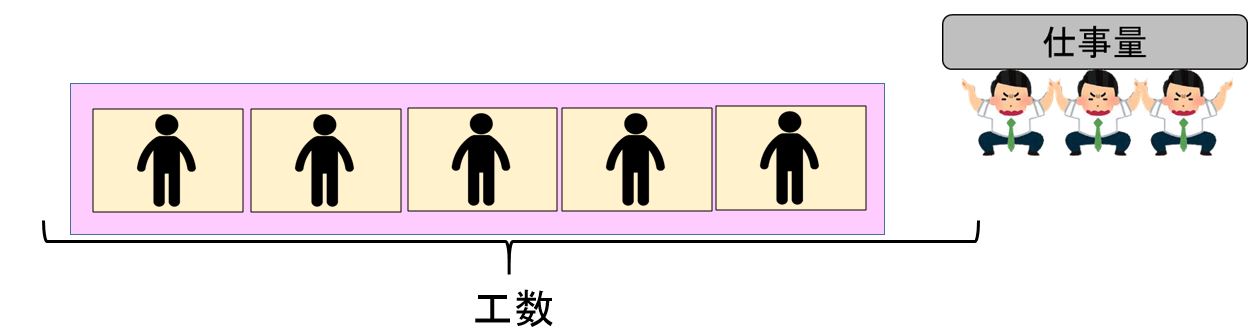

工数とは?

工数:man-hour

「仕事量の全体を表す尺度で,仕事を一人の作業者で遂行するのに要する時間、単位は人・時間,人・日などの単位で示される.」(Z 8141) *正味時間の合計

工数=[人員]×[タクトタイム]

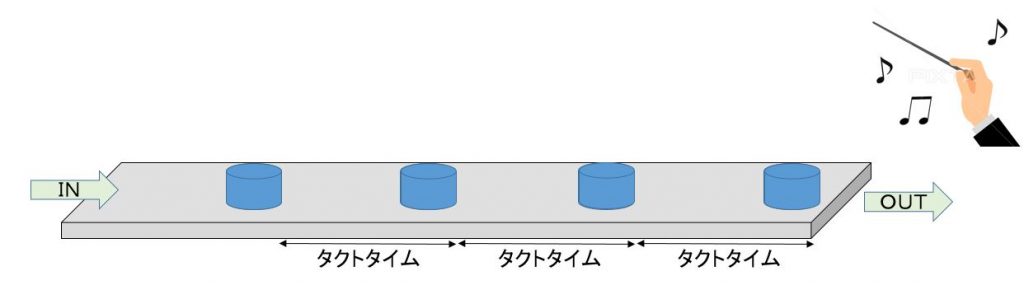

タクトタイムとは?

タクトタイム:tact time

営業の要望に合わせて一個・生産するのに要する時間の事、単位は秒(理論値)

タクトタイム=稼働時間/要望する生産台数(秒)

作業ロスの種類

工場での人の作業ロスには下記の種類があります。

1)非作業工数ロス

2)手段工数ロス

3)機会損失ロス

4)作業ペース ロス

非作業工数ロス

仕事をしたくてもできない状態、待機状態、アイドル状態。

手段工数ロス

製品の価値を高めない役に立たない作業。

機会損失ロス

理想的な方法と比較して良くない作業。

作業ペース ロス

標準作業と比較してペースが遅い、速い。

作業ロスの分析方法

作業ロスの分析方法として代表的なモノが下記の分析方法です。

1)ワークサンプリング法

2)連続時間分析法(時間観測法)

3)作業分析法

4)動作分析法

5)ライン編成効率

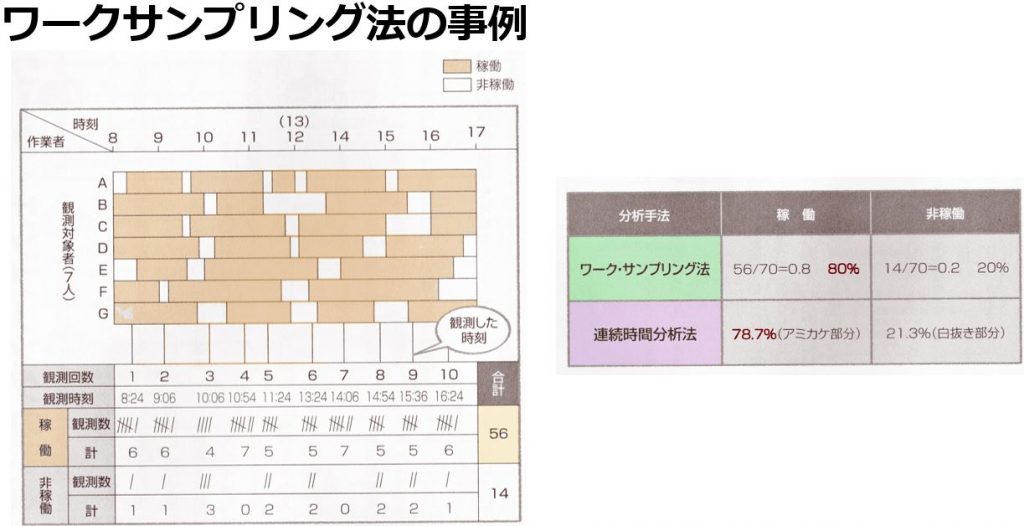

ワークサンプリング法(Work Sampling法)

WS法とは一定の時間内に人、機械を何回か瞬間的に確認して統計的の稼働状況を確認する方法である。

具体的にいえば100回観測中80回稼働状況にあった場合、稼働率を80%と推定する。

母集団から一回の仕事をサンプリングしてそのサンプルから母集団を推定するため、連続時間観測法に比較 して手間がかからず、職場全体の稼働状況を業務上、差し支えない精度で把握できる。

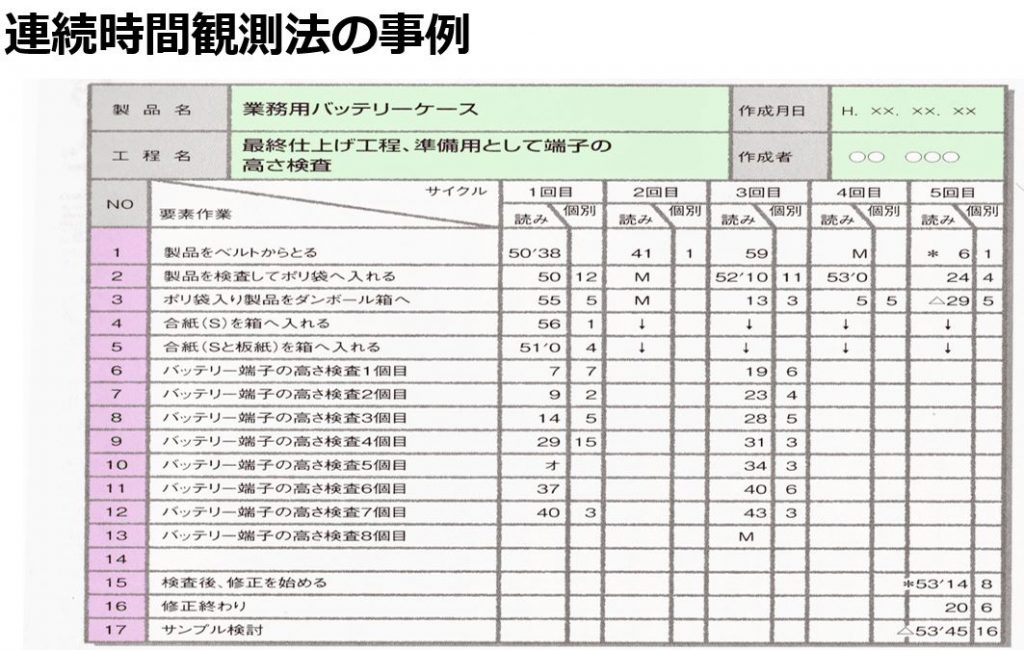

連続時間観測法

仕事量は、時間という尺度で数値化し、さまざまな作業を時間分析し、問題点を見つけ改善していきます。時間分析とは、ある作業を細かな要素作業、または単位作業に分け、それらの時間値を観測、記録し、分析することで、作業方法、作業条件、作業環境を検討し、改善につなげる手法ということができます。

以前はストップウォッチを用いて分析していましたが現在はスマートホンでのビデオ

撮影で簡単に分析でき、効率よく実践に活かすことができます。

作業分析法

工程での作業工程の手順、経路の流れを一目で分かり易いように流れ図(フローチャート :flowchart)を作成し、作業のロスを分析する方法

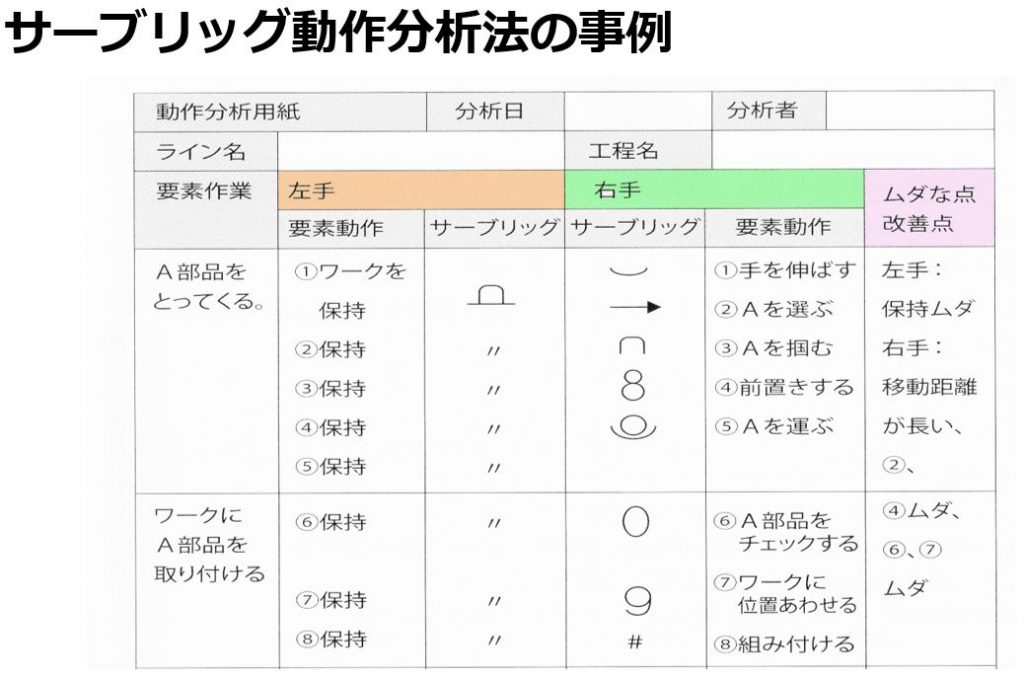

サーブリッグ動作分析法

人の動作は細かく分析すると「18の基本動作」になり、この動作を記号化した「サーブリッグ記号」をもとに作業を観測し、データーを集計、分析したものがサーブリッグ動作分析法です。

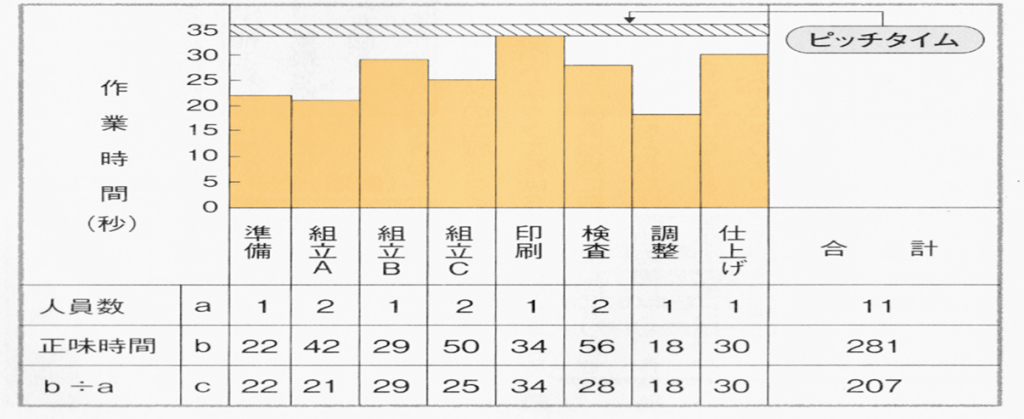

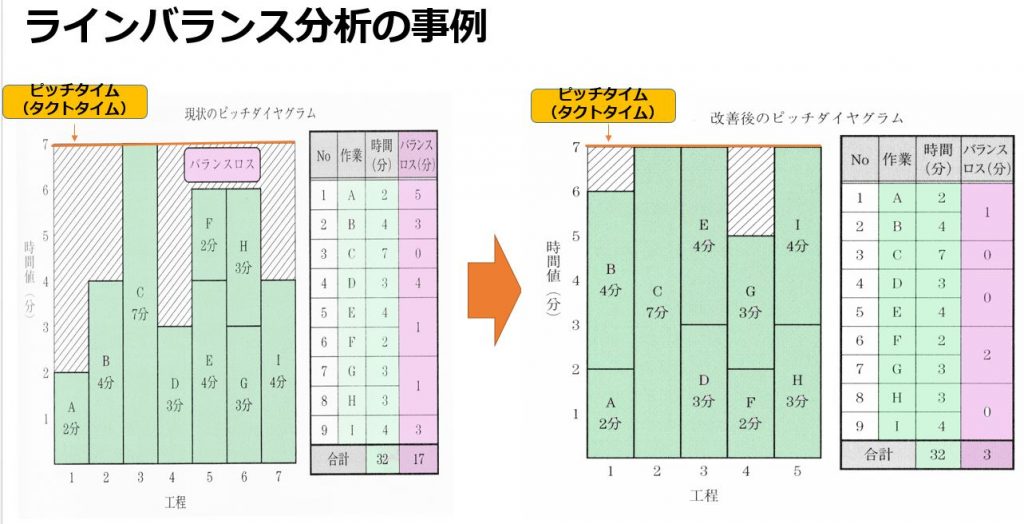

ラインバランス分析法

各工程の所要時間を把握し、作業時間のもっとも長くかかっている問題(ネック)工程を見つけ出したいときにラインバランス分析をします。

ラインバランス率=

[各工程の作業時間の合計]÷[ピッチタイム×工程数]

*ピッチタイム=タクトタイム

事例のラインバランス率=[207]÷[8×35]=[207]÷[280]=73.9%

作業改善のポイント

工場での作業改善のポイントは下記のとおり。

1)部品、工具の配置

2)ハンドリング(積み下ろし作業)

3)運搬、歩行

4)手待ち(アイドルタイム)

5)ラインバランス

部品、工具の配置の改善

部品、工具が取りやすくようにバランサーを使用したり、定位置管理を用いる下記のような改善があります。

ハンドリング(積み下ろし作業)の改善

①ダイレクト化(そのまま送る)

②工場レイアウト変更し、ハンドリングをなくす。

③ハンドリングせず、人が移動して作業 (セル方式)

④台車、パレットを使用してハンドリング量を増やす

⑤ハンドリングの自動化

運搬、歩行の改善

①運搬をなくす

・作業動線を調査し工場レイアウト変更

②運搬の効率化

・台車等を使用し運搬量を多くする。

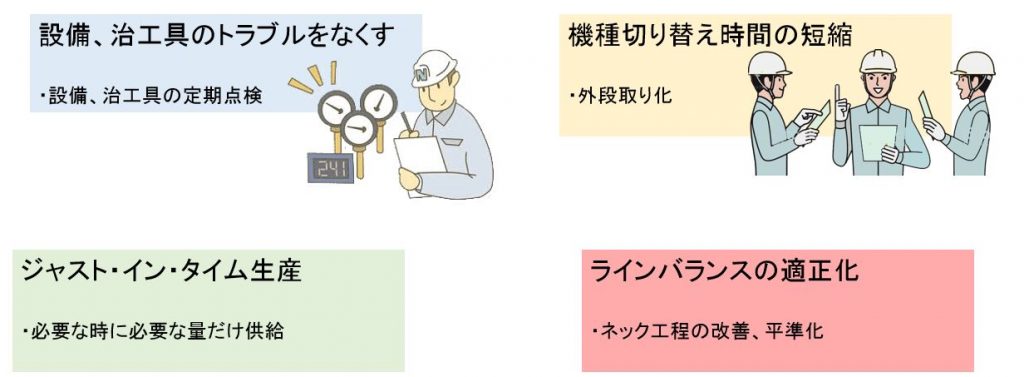

手待ち(アイドルタイム)の改善

①設備、治工具のトラブルをなくす

②機種切り替え時間の短縮

③ジャスト・イン・タイム生産

④ラインバランスの適正化

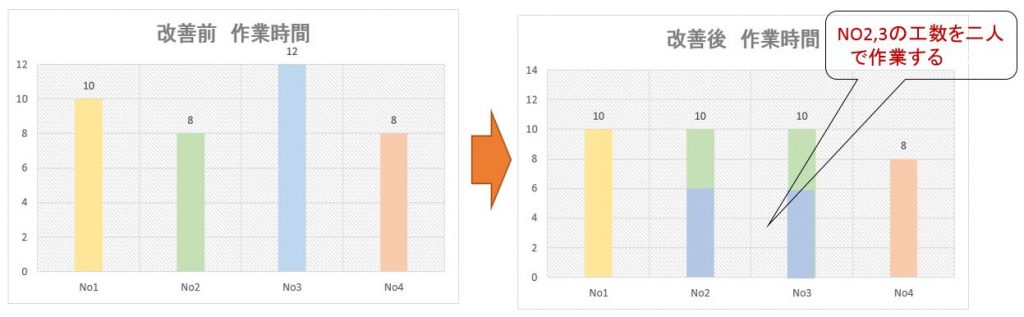

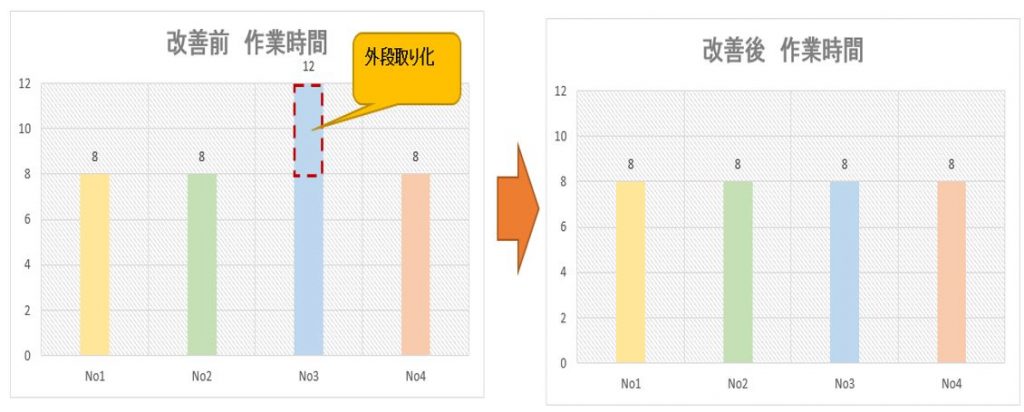

ラインバランスの改善

~工数(仕事量)の分割~

ラインバランスの不均一を解消の為にNo2,3の仕事を二人で分割して作業

~外段取り化~

ネック工程No3の仕事の一部を外段取りする。

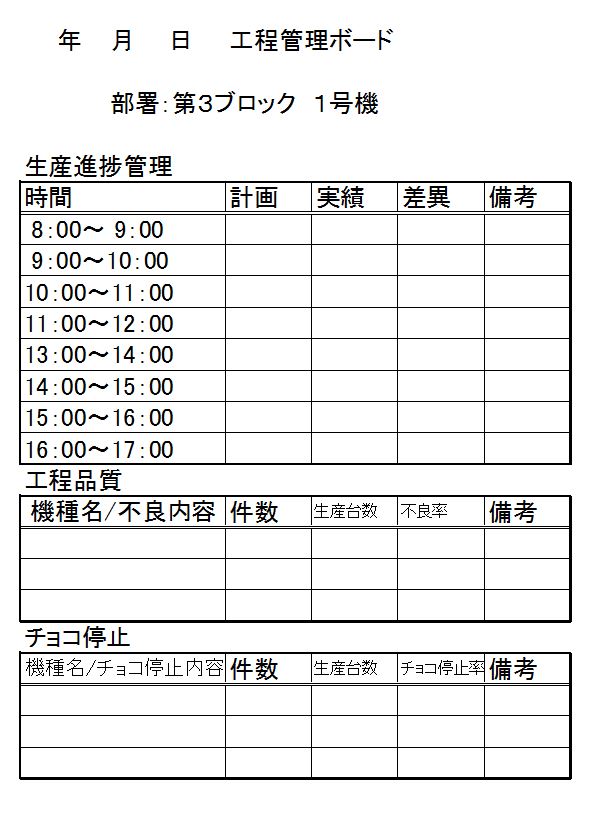

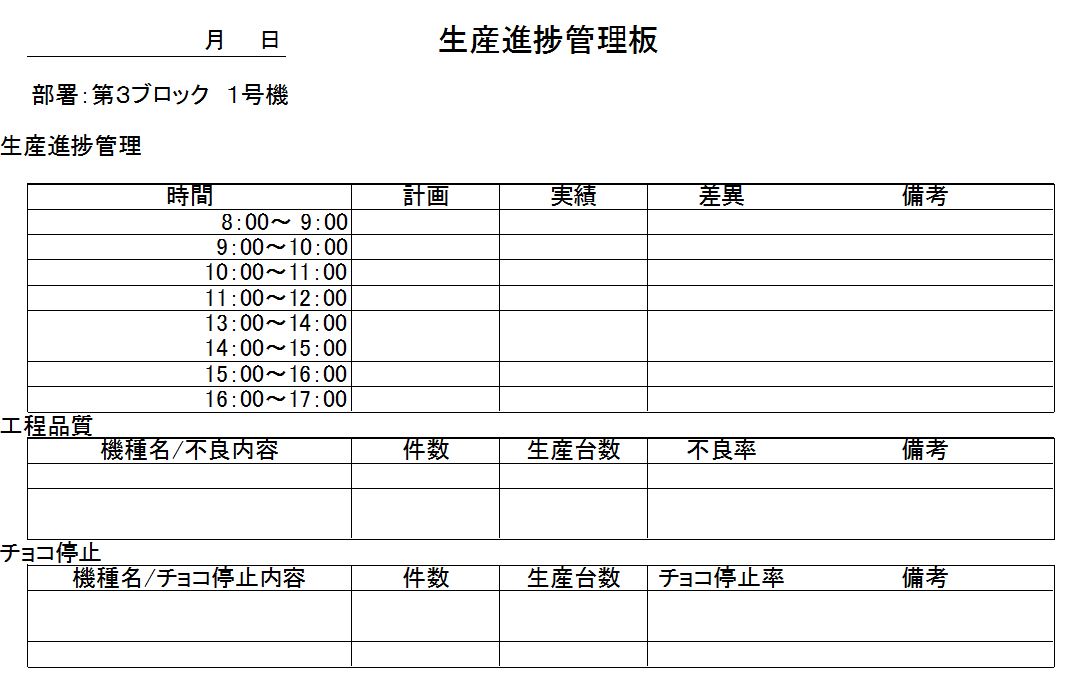

生産進捗管理ボードによる作業改善

実際に作業改善を擦る場合、現場は稼働しているので分析が大変であるがその時に役に立つのが生産進捗管理ボードである。

時間毎の目標と実績値が表示されるのでその工程、ラインの異常が一目で把握できるので分析がしやすい。

下記のような生産進捗管理ボードはホワイトボードがあれば即時、可能であり、職場にあったアレンジも容易である。

上記の生産進捗管理ボードのエクセル版は下記からダウンロード可能です。

スライドシェアー資料

工数の改善のPDF資料です、ご自由にダウンロードしてご活用ください。

コメント