5Sとは

「整理」「整頓」「清掃」「清潔」「しつけ」の頭文字をとって5Sという。もともとは製造部門を中心に、安全や品質向上を目的として取り組まれてきた活動仕事を進める上での基本的な行動として、製造部門以外でも取り組まれている。

整理とは

整理とは乱れた状態を片付けて秩序ある状態へ揃えることをいう

①まず第一に必要なものと不必要なものを区分する

②次に不必要なものを捨てる

③必要なものだけを秩序ある状態へそろえる

整頓とは

散らかし乱れているものを整った状態にすることをいう必要な時に必要なものをすぐに取り出して活用できる状態を目指す

①すぐに取り出せる

②すぐに使用できる

③すぐにしまえる状態にする

清掃とは

・ゴミ、汚れ、異物をなくしきれいに掃除することをいう

清潔とは

清潔とは汚れがなくきれいなことをいうがそれは

・清掃された状態を保つこと(Keep Clean)

躾とは

・決められたことを正しく守るための習慣付けを行うこと

(作図:ナビゲートのサイトより引用)

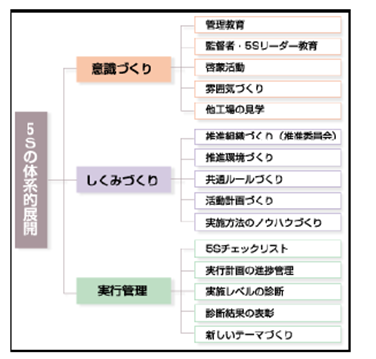

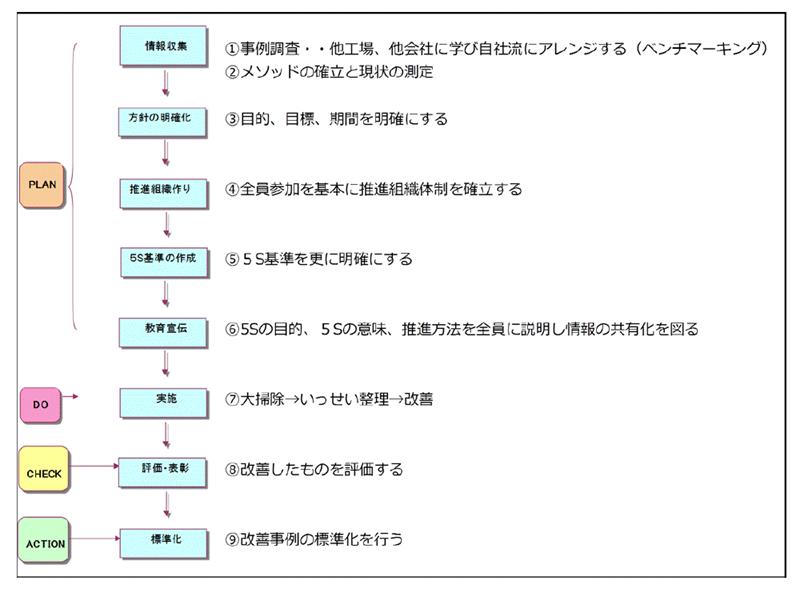

5 S推進手順

5S推進の TOOL

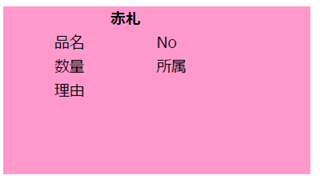

1)赤札作戦:

赤札作戦とは赤い札を使用して工場内の5 Sが守れていない設備、箇所等に赤い札を張り整理するやり方である

・対象品:在庫品・・・・仕掛在庫、部品在庫、原材料在庫

・機械設備・・・台車「、パレット、冶具、工具、椅子、備品

・スペース・・・床、通路、棚

2)定点撮影:同じ位置から同じ高さで同じ方向で同じ対象物を定期的に撮影してその改善状態を確認する方法である

3)目で見る管理:(定位置管理)

目で見ただけで正常化、異常かが分かるようにする管理方式を目で見る管理というたとえば工具などの外形をボードに描いておきその位置に外形に相当する工具を掛ける方式の工具掛けボードは工具の紛失を防止することができる

【例:工具掛けボード】

4)自主保全:

a)初期清掃:機械設備を磨く、部品の間に溜まったカスを取る、操作板の汚れを取って文字が鮮明に見えるようにするなどの清掃を行いながら機械、設備の異常を早期に検出する

b)発生源対策:

ごみ、汚れの発生源を改善し飛散防止を図る

c)清掃給油基準の作成:設備保全の基本条件、すなわち劣化を防ぐ活動の清掃、給油を確実にできるように基準書を作成する

『改善事例』

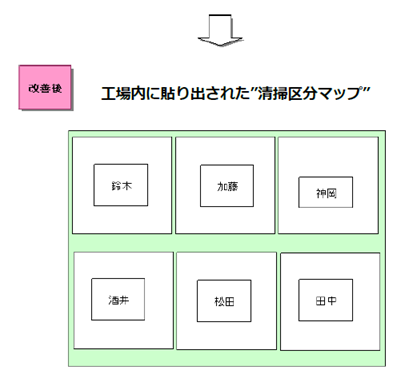

1.清掃区分と清掃担当者の割付

コメント:

5H1Wに従って工場内を職場別に分割してクリーン化の担当グループ、担当者を決める

改善前:担当者、不明

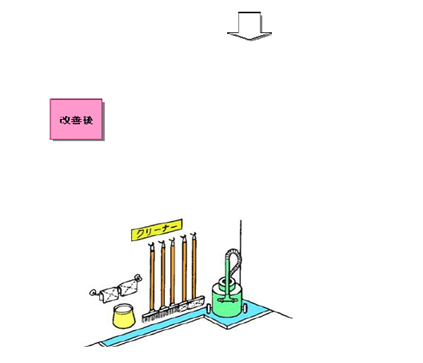

2.清掃道具の備え付けコメント:

まず始めに清掃道具の管理から始める

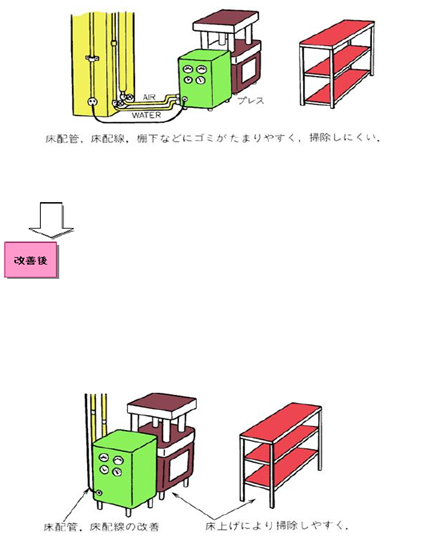

3.清掃しやすいレイアウトに変更コメント:

床配管、床配線及び設備のレイアウトを検討して安全で清掃しやすいレイアウトに変更する

改善前:

参考文献: 1) 5S (実践現場の管理と改善講座 )名古屋QS研究会 (編集)

2) トコトンやさしい5Sの本 (B&Tブックス―今日からモノ知りシリーズ)平野裕之、古谷誠 (単行本 -2006/3)

コメント