TOYOTA 生産方式:

、トヨタ自動車の生み出した、工場における生産活動の運用方式の一つ。現在では多くの企業がこれになった方式を取り入れており、工場等の製造現場やそれに付随するスタッフ部門、企業によっては間接部門でも取り入れられている。

TPS:トヨタ生産方式(Toyota Production System)の略

トヨタ生産方式の歴史と理念

豊田佐吉(豊田自働機織機・考 1924年 ・「無停止杼替式豊田自動織機(G型)」完成

『にんべんのついた自動化』

“自働化とは止めることなり”

機械に異常が生じた際に自動的に停止させる装置を取り付け

機械、ラインを止め、その原因を徹底的に究明してから機械を動かす。

豊田喜一朗(トヨタ自動車創業 1936年 ・AA型乗用車(A1型乗用車の量産型)の生産開始

『JUST IN TIME』

“必要なものを、必要なときに、必要なだけ!”

大野耐一(元トヨタ自動車副社長 1942年 ・トヨタ生産方式の導入

『トヨタ生産方式』

“徹底したムダの排除”

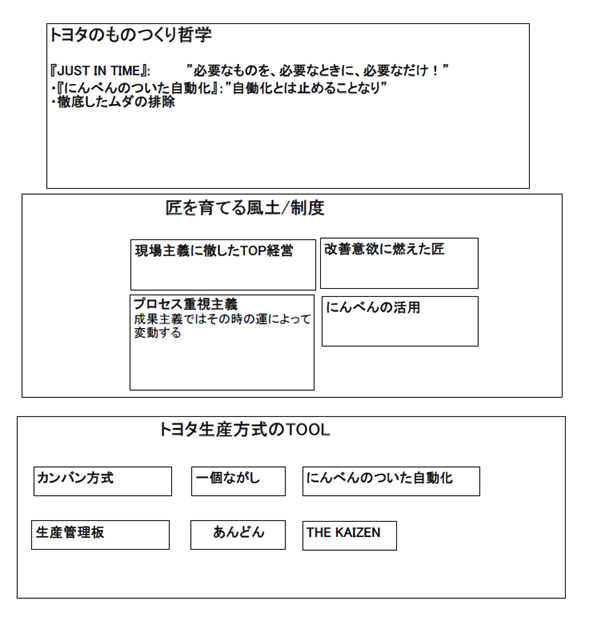

トヨタのものつくり哲学

トヨタ生産方式が成功したのは『カンバン』、『あんどん』等の単なる生産管理ツールがあった為

ではなく優れた物つくりの匠が現場にて日夜、改善に徹しているからことができる風土、体制があったためであり現場での小さな改善を積みかさねた結果である。

トヨタ生産方式は製造システムという以上に、トヨタの経営全般に染み渡った哲学なのです。

世界のトヨタマンの体に組み込まれたDNAなのです。

このDNAを私は「不断の努力で自分を高めていく意思」と理解しています。製品の質を高める、顧客に心から満足してもらうために自分を磨く。これは当然、楽ではない、厳しさ、苦痛を伴うのも確かだ。

日本の商家には伝統的に地道にやるという良き伝統があった。この地道とは最大限の努力(プロセスの向上)を行うということで、成果は景気の良し悪しや運によって左右されるので、一喜一憂しないというものである。

この日本の良き伝統を今に伝えているのが、トヨタ生産方式である。

「何万もの社員が、いわば問題解決中毒になっているような状態。それがトヨタの凄みだ」

『トヨタはどこまで強いのか』より

———————————————————–

企業内でも同様であって,一人ひとりの仕事に,いかに知恵をつけさせるかの競争がないと,その人自身をダメにしてしまうのではないか....工夫の中から,自分で仕事に余裕を持つ,そして,また工夫する.人間を,機械の一部のようにとらえた,あのチャップリンの映画と異なって,「自分で,自分の仕事に創意と工夫を加える」,そこに人間らしい仕事ができるのです.

- 大野耐一

———————————————————–

トヨタ生産方式が生まれた背景

戦後の復興からトヨタがいかにして日本国内でも最下位のメーカーから世界有数の自動車メーカーに成長してきたのか。

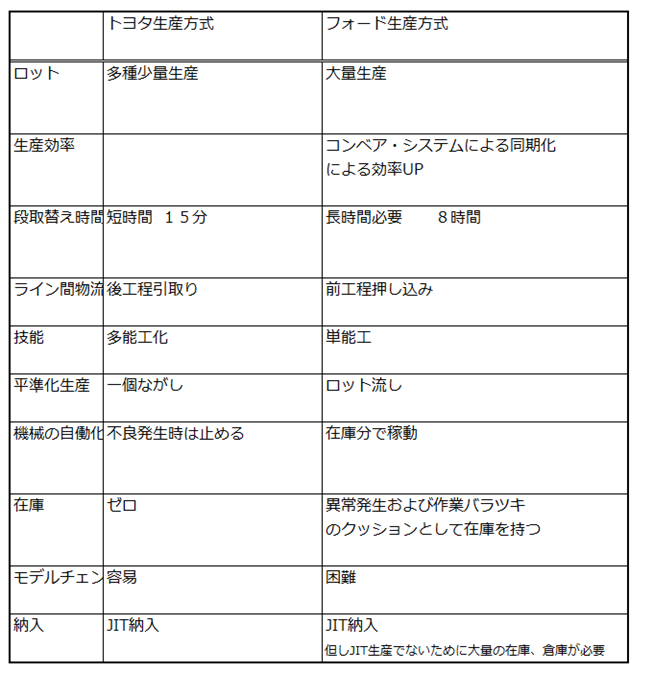

トヨタの取った手法は将来の多品種少量生産時代を想定した現場での徹底した生産方式を採用した点に上げられる。

その当時はフォード生産方式によるT型フォードの大量生産の時代であり、後発メーカーであるトヨタが同じ手法を取って勝負を挑んでも必ず負けたであろう。

トヨタはフォードとは別の方法で勝負するしかなかった。そしてフォードと同じ同期生産を行いながらも台頭できたのは「徹底したムダの排除」という思想に基づく独自の生産方式にあるのだろう。T型車のみの大量生産によってコストを下げつつも設備の稼働率はあまり高くなく、大量生産によって予め部品をたくさん作り過ぎてかえって生産の弾力性

がないフォード生産方式よりも、頻繁的な小ロット生産を行いながらも、段取替え時間の短縮により設備の稼働率を下げることなく生産の弾力性を向上することができたトヨタ生産方式の方が優れているのではないだろうか

考察:

フォード方式は大量生産による1個当りのコストは低いが、倉庫や大量の完成品を置く土地代、野ざらしに置かれた完成品の劣化など大量生産によるコストもかかっていた。

逆にトヨタ方式は段取替え時間の短縮により1個当りのコストを下げ、在庫ゼロなので在庫がなくなった分だけを補充していた。そのため倉庫費もいらず、少量生産なので消費者の要望に適合した車をつくることができた。

一度、築きあげた『成功したシステム』を保持したいのは企業にとっても人にとってもリスクがないので安心で楽であるが自ら創りあげた技術やシステムも頻繁に自らの手によって革新していかなければ、市場の変化に対応できずに何時かは取り残されてしまう取り残されてしまう。

これの革新意識を持った風土、制度がトヨタ生産方式であり”生き物のように常に変化している”

カンバン方式

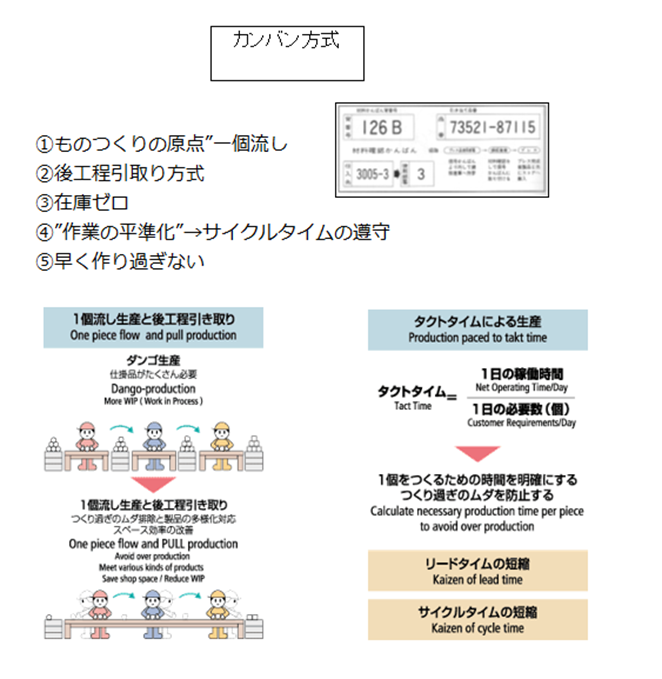

『JUST IN TIME』を具体化するためのToolとしてカンバン方式が考案されたカンバンは、トヨタ生産方式のジャストインタイム生産を実現する管理の道具である。

これはスーパーマーケットからヒントを得て考え出されたものであると言われている。スーパーマーケットは、客にとって、必要とする商品を、必要な時に、必要な量だけ買うことができる店である。

生産現場においては、この考え方を利用して、前工程(スーパーマーケット)へ後工程(客)は、必要な部品(商品)を必要な時に必要な量だけ引取り(買い)行く。そして、前工程は引き取られた量だけ生産補充する。このように、カンバン方式は作り過ぎを防止しながら全体としてジャストインタイムを実現する道具であるが、カンバン方式を実施するための前提条件には、次のようなものがある。

生産がある程度の量、長期的に保証されること。

生産を平準化すること。

工程の安定化、合理化すること。

カンバンは微調整の手段に使用すること。

カンバンを実際に運営していくためには、さらに細かい点の約束事を守ることが必要である。

添付されているカンバンは、最初の1個を使用したときに外され、所定のカンバン置場に入れる。

外れたカンバンは毎日決まった時刻に回収する。

在庫品は全て前工程のすぐあとに完成品としてストックするのを原則とする。

在庫品置場は部品1点ごとに置場を決め、部品供給をやりやすくする。

部品の取り出しは必ず先入先出(first in first out;FIFO)で行なう。

特急品はできあがりしだい届ける。

カンバンは、その用途から生産指示のための「仕掛けカンバン(生産指示カンバン)」と、後工程から前工程への部品の運搬指示に使われる「引取りかんばん」に大別される。仕掛けカンバンには、組立てラインなどで使う通常の「工程内カンバン」とプレスなどで使う「信号カンバン」がある。また、引取りカンバンには、社内の「工程間引取りカンバン」と外注部品の「外注部品納入カンバン」がある。

①ものつくりの原点”一個流し

②後工程引取り方式

③在庫ゼロ

④”作業の平準化”→サイクルタイムの遵守

⑤早く作り過ぎない

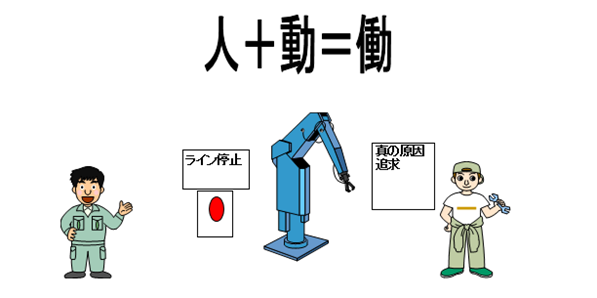

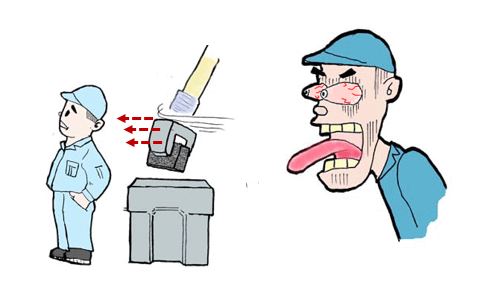

4.ニンベンのついた自動化

不良が発生して時の対応として即座にラインが停止する方法とその発生状況を考慮しながら、ラインを稼動する方法があるがトヨタは前者の方式を採用している。

ラインを停止することは生産ロスが増大するが真の原因が掴めずそのまま生産した場合は顧客に迷惑をかけることになりひいては会社の信用を失いことになる。

ラインを停止した場合は過大なロスであるが顧客重視で考えた場合、市場にて不良が出ないラインにすることはすることのほうが重要である。

顧客重視の考えからはラインを停止してまでも真の原因を追究しなければならない。

5回でも10回でもナゼナゼを繰り返して2度と不良が発生しないラインにする必要があるはじめは非常に大変で辛いであろうがその考えが浸透してシステムとして稼動するようになれば非常に強力なものつくり現場が構築され不良は低減しまた在庫も低減する。

ニンベンの付いた「自働化」とは「自動化」ではない。

スイッチさえ押せば、自動で動く機械は多い。最近は機械が高性能になり、あるいは高速化しているので、何かちょっとした異常が起きた場合、例えば、機械の中に異材が混入したり、スクラップづまりをすると設備や型が破損すると、何十、何百という不良の山を瞬く間に築いてしまう。このような自動機械では、不良品の量産を防止することもできず、また機械の故障を自動的にチェックする働きも組み込まれていない。

「ニンベンのある自動機械(automation with a human touch)」の意味は「自動停止装置付き機械」という。

例えば、「定位置停止方式」とか、「フルワーク・システム」とか、「バカヨケ」その他、もろもろの安全装置が付加されている。機械に人間の知恵が付けられている。

この自動機にニンベンをつけることは、管理という意味も大きく変えるのである。すなわち人は正常に機械が動いているときはいらずに、異常でストップした時に初めてそこへ行けば良いからである。だから1人で何台もの機械がもてるようになり、工数低減が進み、生産効率は飛躍的に向上する。例えば、機械加工の工程において、縦に旋盤、フライス盤、ボール盤といったように、生産の流れにそって、各々5台ずつ並んでいたとする。

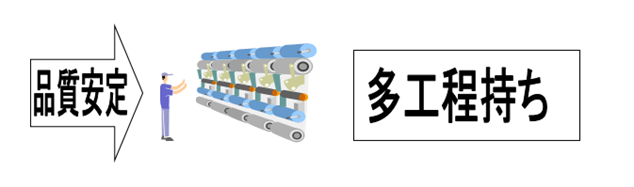

ここで1人の作業者が旋盤5台扱うことを「多数台持ち」といい、このような職場の編成をジョブ・ショップという。

それとは別に、1台の旋盤、1台のフライス盤、1台のボール盤といったふうに1人の作業者が、多数の工程を担当することを「多工程持ち」といい、このような職場の編成をフロー・ショップという。このように多数台持ちや多工程持ちを実現するには、機械が加工完了で止まるようになっていなければならないとか、異常が発生した時にそれを発見して安全の側にとまらなければならないという要求が出てくる。

これらの要求を満たすために生まれたのが自働化である。

また、この自働化という考え方は、手作業ラインまで拡大されている点が特徴である。ある手作業ラインで異常が発生した場合、作業者はストップボタンを押してラインを停止させることができる。ラインが停止すると『アンドン』と呼ばれる表示板が点灯する。この表示板を見て管理者や監督者は異常を確認し、原因の対策を行なう。

ここで重要なことは、二度と同じ異常が発生しないように真の原因をつかみ、徹底的な対策が施されることである。

また、このあんどんに代表されるように、生産状況の正常・異常が目で見て瞬間にわかるようにする方法を『目で見る管理』という。かんばんや標準作業なども目で見る管理の方法である。従来の自働化は品質保証の手段であったが、生産予定数量になったら停止するという機能も備わった。

「自働化」は単に「自動停止装置付き機械」ではなく、源流管理の考え方である。

糸が切れる時はムダが始まる時、作業者のムダが始まる時ストップボタンを押す。源流管理こそがコスト削減のキーポイントである。それゆえに「目で見る管理」が重視される。

もうひとつの本質は、人の作業と機械の作業を分け、機械でできる作業を人にはやらせず、機械でできない人が行わなければならない仕事を担当させる。作業者にとって意味のないムダな作業を除くことは1人ひとりの働きがいを高めることに通じる。

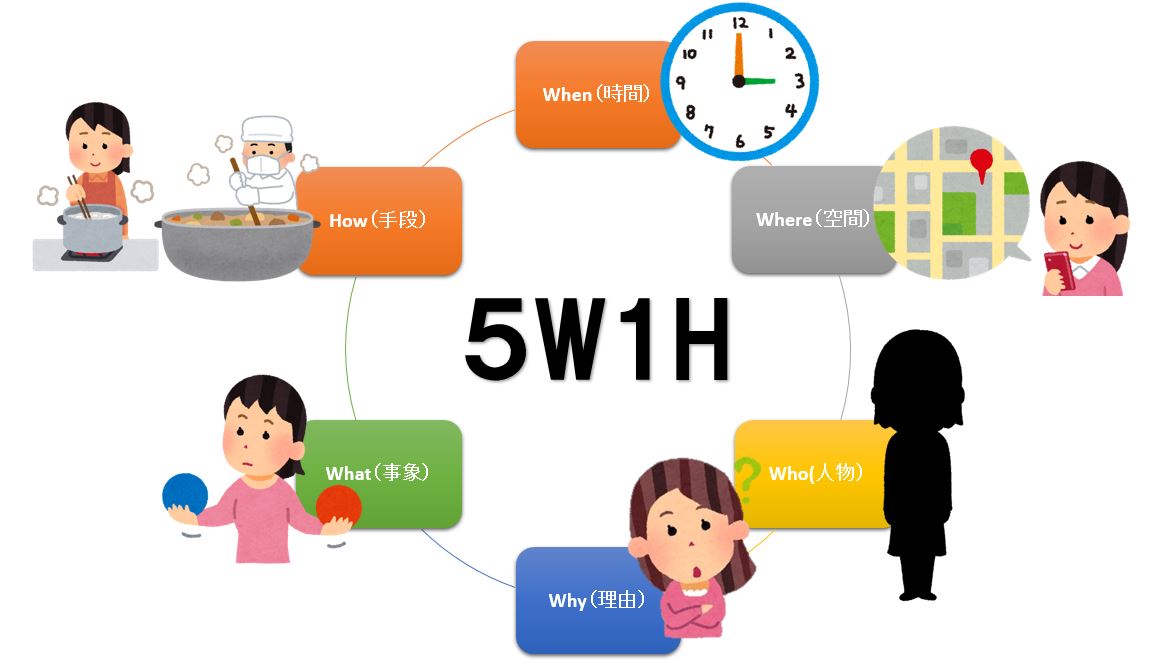

『ニンベンのついた自動化』を具体化するためにナゼナゼ5回が考案された。

トヨタ生産方式は目で見て問題がはっきりしない場合に、「5回のなぜ」を繰り返して、原因の向こうに隠れている「真因」を突き止めるという、きわめて科学的な態度を積み重ねてつくり上げられてきた。「問題を顕在化」させたうえで、「5回のなぜ」を繰り返して、「真因」を突き止め、現場の人間の知恵によって「改善」を施す。

とかく人は問題が起きないようにと考えがちである。

そうではなく、問題が起きた時こそ、改善のチャンスと捉える前向きな取り組みを行っている。

このことはトヨタ生産方式はただ単に改善することを目的にしているのではなく、改善を行える人を育てることを目的にしているからである。

ムダの排除

『ものを大切にこころ』『もったいないと思う気持ち』がムダを排除する為の原点である。

人の適材適所を考え、時代に適用した人材の育成、雇用を考え”人のムダ”を考えるのが経営者、管理者のムダ取りの第一歩である。

時代に即応した生産方式、作業方法を考え現場にて徹底的にムダを排除するには作業者が『ものを大切にこころ』『もったいないと思う気持ち』がなければ不可能である。

時代が変化して不必要なモノを造り続けていることはその会社にとっても社会にとっても非常にムダなことである。またその地方、国では不必要なモノを作り続けることも同じくムダである。

人は個人、団体でも安全を好み敢えてリスクを犯してまで違った方法をやりたがらないが従来までの固定観念のムダ取りを行い時代の適応した物つくりの考え方、体制にすることが極めて重要である。

ムダをゼロにして、必要な仕事の割合を100%に近づけていくことこそ、真の能率向上である。

仕事、作業の関係式は下記のように表現される

現状の仕事=真の仕事+ムダ

テイラーの科学的管理法、及びこれから発達したIEは個々の作業、仕事を分解して分析を行い改善しているがトヨタ生産方式では工場、工程を一つの生命体として捉えその効率が最大限に発揮されるよう徹底したムダ取りを現場サイドで行って改善している。

トヨタ生産方式では「運搬」や「探すこと」はムダな作業と考えるが、IEではムダだが必要な作業と考えてしまいそれを付帯作業という呼び名でムダ取りの対象から外してしまっている。

トヨタ生産方式では「探したり」「迷ったり」しないように、情報がカンバンに付いて動く仕組み仕組みになっている、そのため、カンバンや差立板によって、作業者が考えなくてもカンバンを見れば、次に何を生産すべきかわかる。

成果(結果)は運に左右される面が大きい。成果(結果)を重視すれば、成果が出ない時は運が悪いということで、最大の努力が引き出せない。その半面、ムダの排除という努力を基準に考えれば、成果が大きい時や小さい時の変動はあっても、長期的にみれば最大の成果を引き出せる。

トヨタ生産方式は直接品質向上やコスト低減という成果(結果)を目的とせず、ムダの排除というプロセス重視の考えを持っている。仕事は人によって行われる。品質管理を行うのは人である。不良品を出すことはムダである。

検査を強化することによっても、品質は確保できるが、コストがかかる。トヨタ生産方式では人を育てることによって、源流で、不良品を出さない生産を行う。

源流管理だから、品質とコスト低減を両立できる。生産プロセスに品質の向上、つまり”品質はラインで作り込む”、言い換えれば、徹底したムダの排除を行っている。

つくりすぎのムダ(Waste of overproduction)

後工程が困らないようにと在庫を大量に持つことは『よい事』とつい思ってしまうが各部署、全工程がそれを実行したら工場中、在庫品で身動きが取れなくなってしまう。

トヨタ生産方式では、必要数だけしか造ってはいけないのである。生産性という数字を上げるだけのために、販売見込みのない、必要ないモノを作ってはならないのである。「つくりすぎのムダ」は「つくりすぎを押さえる働き」がないことから「目で見る管理」や「カンバン」方式に発展していった。

手持ちのムダ(Wasteoftime on hand (waiting))

自分の担当の仕事だけをしていればあとは漫然としている

作業者を見受けるがそれは本人にとっても会社にとってもムダなである。

そのムダな時間を他の仕事をすることができるように多能工として教育、訓練すれば本人、会社にとっても有益である。

その為には多能工としての教育および人が代わってもその作業ができるように作業の標準化を進めておかなければならない。

運搬のムダ(Waste in transportation)

工場のレイアウトの変更、納品時間及び物流の自動化等を改善して『少しでも短く、早く、スムーズに流れる』物流を考えムダをなくすことが必要。

加工そのもののムダ(Waste of processing itself)

今、自分がしている加工がムダとは誰も考えないで仕事をしているのが通常であるがトヨタ方式では加工そのものが本当に必要

在庫のムダ(Waste of stock on hand (inventory))

大量の製品、部品の在庫は工場内のスペースを狭くするだけでなく、探す時間、移動する時間まで長くしてしまう。

そして一番、重要なことは不良品、異種混入の最大の発生源であるということである。

また、大量の在庫は仕事に過剰な余裕を与え作業者の動作を鈍らせ仕事に対する緊張感を喪失させてしまい職場のモラールが低下する要因となります

動作のムダ(Waste of movement)

自分の作業の動作、仕事のやり方が本当に必要な動作なのか、良く考えて、改善することが必要です。

その為には冶具作成及び自動化を考え行動することが大切です

不良つくるムダ(Waste of making defective products)

不良をつくることはムダであり、このムダを排除することによって、品質が向上し、コストを下げることができる。

仕事は人によって行われる。品質管理を行うのは人である。

不良品を出すことはムダである。

検査を強化することによっても、品質は確保できるが、コストがかかる。

トヨタ生産方式では人を育てることによって、源流で、不良品を出さない生産を行う。源流管理だから、品質とコスト低減を両立できる。

生産プロセスに品質の向上、つまり”品質はラインで作り込む”、言い換えれば、徹底したムダの排除を行っている。

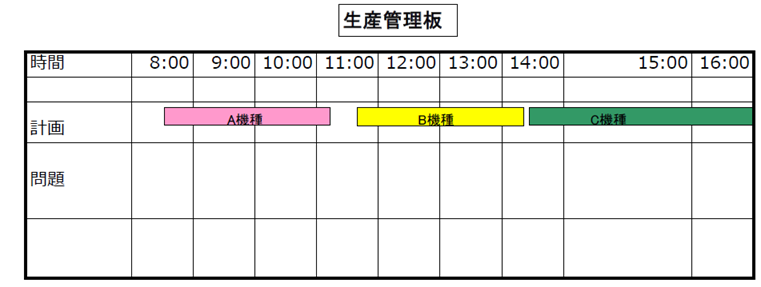

生産管理板の活用

生産管理板には予定時間に対する

①計画数

②実績数

③計画と実績の差異

④遅れ、進みの原因

を書き、誰が見てもラインの進捗状況、品質状況が一目でわかるようになっている。

参考文献:

1.トヨタ生産方式 大野耐一著

2.トコトンやさしいトヨタ生産方式の本 トヨタ生産方式を考える会著

3.ズバリ現場のムダどり事典―トヨタ生産方式の実践哲学 山田 日登志著

コメント