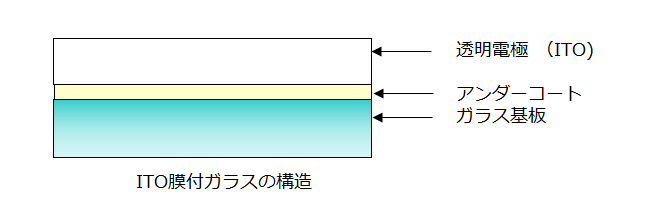

透明電極(ITO:Indium tin Oxide)

ITO膜とはインジウムティン・オキサイド膜の略でインジウム・スズ酸化物と訳せます。

このITOという金属を電極に使うのがITO膜です。

2枚のガラス基板の間には液晶材料が挟み込まれていて、シャッターの役割を果たしています。

液晶分子は偏光板とセットになることによって電圧のON、OFFで光を通したり、遮断します。

しかし電圧は2枚のガラス基板にかけるわけでガラス基板に何らかの仕掛けがなければ電気は流れません。そこで電極をガラス基板に形成することが必要です。

しかし、電極に色がついていると光を通さなくなり、ディスプレィーとしての機能が損なわれます。

そこで透明な電極が必要になってくるわけです。

ITOは電流も通し、無色透明な材料です。

ITO膜の成膜にはスパッタリング、イオンプレーティング、真空蒸着という成膜方法がありますが主流はスパッタリングです。

ITO膜は低抵抗でなおかつ極力薄くという相反する成膜が求められます。

これは成膜メーーカーの技術力に依存するものです。

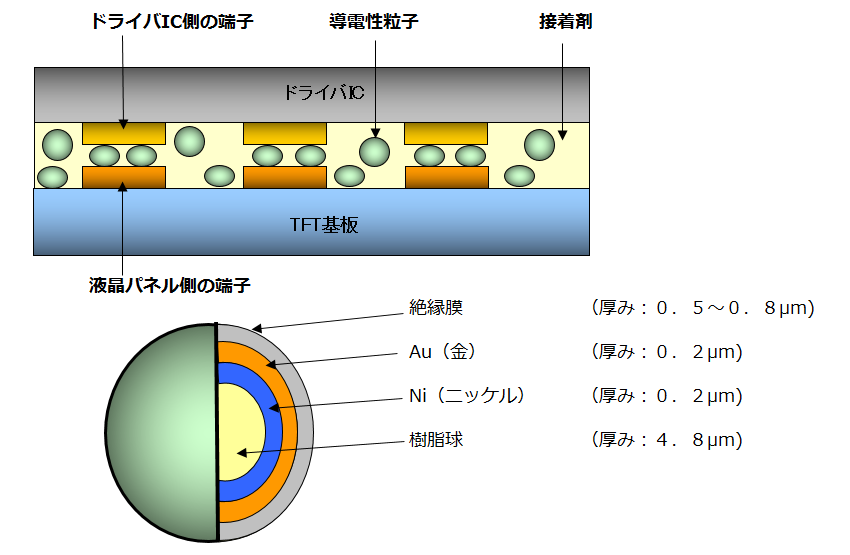

ACF(Anisotropic Conductive Film)

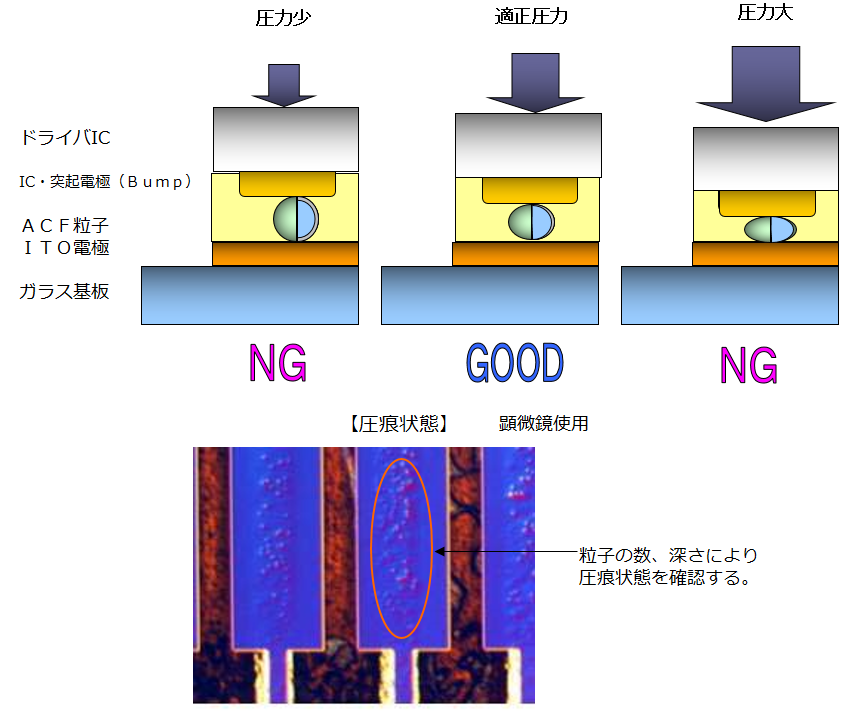

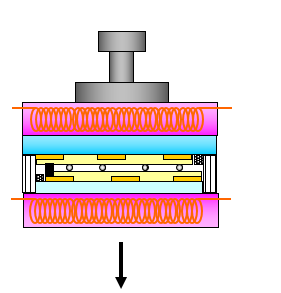

液晶ディスプレーにゲートードライバー、ソースドライバーを接続する為にACF(異方導電性接着テープ)を用いて接続をしている。

接着テープの中に導電性のある粒子が適当な量だけ混入しており、テープの横方向には電気は流れませんが、厚み方向には流れます。

その為に液晶パネルの電極端子とドライバーの電極端子を接着且つ電気的に導通させられます。

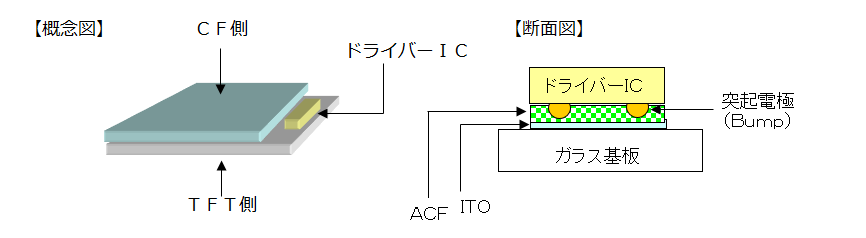

COG(Chip on Glass)

ガラス基板上に直接半導体チップを実装する技術。携帯電話などの液晶ディスプレイのコントローラLSIなどによく使われている。

1. 液晶製造工程でソースドライバーIC、ゲートドライバー及びFPCの接続にCOGが使用されている。

COGを接続の際には専用の設備に一定の温度、圧力を加えて行い、その接続状態を確認する為に顕微鏡を用いて圧痕状態を確認する必要がある。

2.接続する前に接続面の清掃を行い、異物による断線、ショートを防止している。

3.TFT基板、ICが静電気破壊を起こさないようにする為にイオンアナライザー設置、設備のアース接地

および作業者のアース接地が重要であり、日々、定期点検をしなければならない。

COG 圧痕検査

COGを接続の際には専用の設備に一定の温度、圧力を加えて行い、その接続状態を確認する為に顕微鏡を用いて圧痕状態を確認する必要がある。

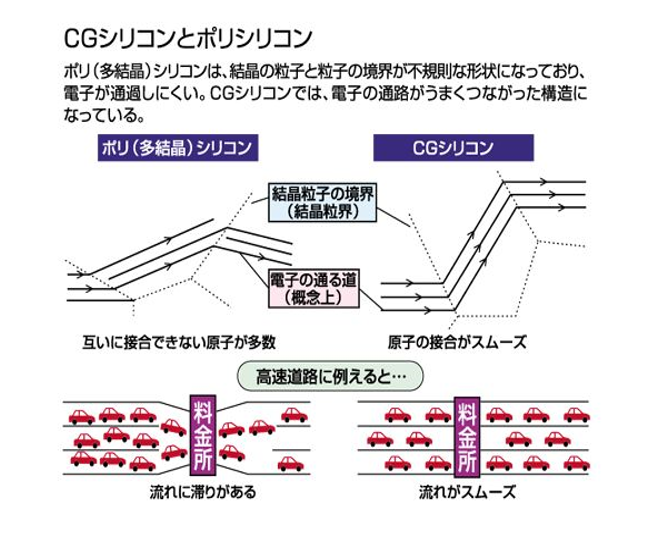

CGS(Continnuous Grain Sillicon:連続粒界結晶シリコン)

連続粒界結晶シリコンのこと。シリコン結晶の粒子と粒子の間(結晶粒界)の原子の並び方に連続性を持たせ、半導体内を移動する電子のスピード(電子移動度)を飛躍的に向上させたもの。システム液晶はこのCGシリコンを中核技術とした液晶ディスプレイ。

シャープが積極的に開発しており、ガラス基板に高温ポリシリコンTFTと同様に石英ガラスを用いますが、ある特殊な技術を加えることで粒界の結晶構造の歪みを取り払い、規則的でデコボコのない結晶構造のつながりをつくるものです。

COGの長所のひとつは電子移動速度が速いということです。

具体的にはCGSはアモルファスシリコンの約600倍、低温シリコンの4倍、高温シリコンの2倍です。

電子移動速度の速さはTFTの駆動周波数を大きく引き上げます。

具体的にはCGSの駆動周波数は13.8MHzでアモルファスシリコンのTFTの駆動周波数10Mz以下を大きく上回ります。

これにより、ハイビジョン画面の高画質な画面をきれいに映すことが可能になります。

COGの第2の長所は配線を一層細くできるという点です。

配線を一段と細密化できるということはそれだけ、光を透過する面積が大きくなることにつながり、開口率を向上することになるわけです。開口率のアップは当然、消費電力の低減につながります。

Poly Silicon TFT(多結晶TFT)

ポリ(Poly)とは多結晶という意味です。

従来のアモルファスシリコンでも、性能の良いとトランジスタは作れますがより高性能のトランジスタを作る為には限界があります。

ポリシリコンですとアモルファスより高性能の半導体ができます。

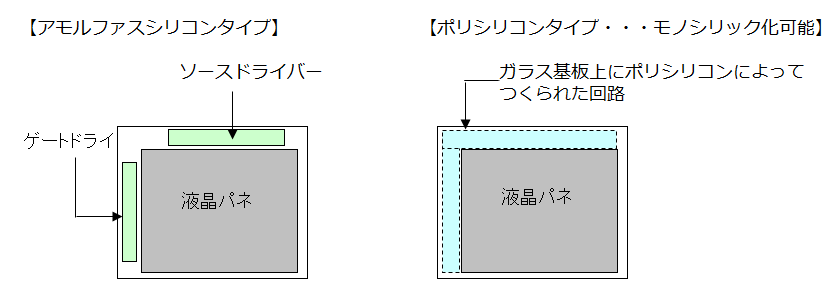

また、基板上に電子回路、LSIを作りこんでしまえるメリットがあります。(Monolithic:モノシリック化)電界効果移動速度を比較するとポリシリコンTFTはアモルファスシリコンTFTの100倍程度です。

この為、ポリシリコンTFTであれば配線をより細く書いたり、TFTの大きさを縮小できます。

TFTの大きさが小さくなれば画素の中で光が透過する面積が大きくなり、画面の明るさが向上します。

つまり、省電力効果があるということです。

ポリシリコンTFTには低温タイプと高温タイプがある。

高温ポリシリコンの電界効果移動速度は低温ポリシリコンの数倍と理想的なTFTだが難点はガラス基板に高価な石英ガラスを用いなければならない。

アモルファスシリコンTFTや低温ポリシリコンTFTでは無アルカリガラス基板が使われますが、高温ポリシリコンはプロセス温度が1000度程度と高価なため、石英ガラスを用います。

| 比較項目 | アモルファスシリコン | 低温ポリシリコン | 高温ポリシリコン |

| 電界効果移動速度(cm2/Vsec) | 0.5~1 | 100~200 | 500 |

| プロセス温度 | 300 | 400~500 | 1000 |

| ガラス基板 | 無アルカリガラス | 無アルカリガラス | 石英ガラス |

| 主な用途 | PC、モニタ、携帯 | PC、PDA等 | プロジェクター等一部 |

液晶表示、駆動方式

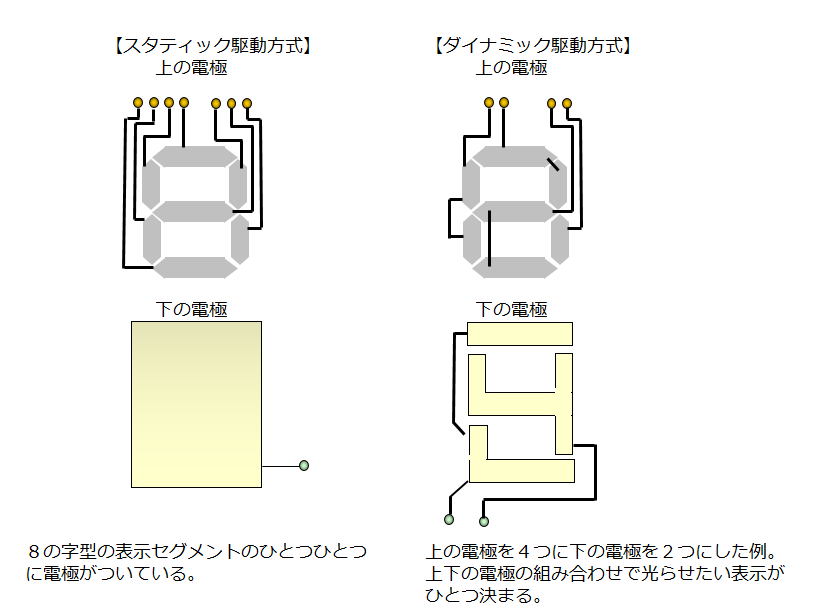

駆動方式とは電極部に電圧をかけて、液晶ディスプレーを作動させる方式です。スタティック駆動方式、ダイナミック駆動方式があります。

スタティック駆動方式で代表的なのはデジタル時計、電卓表示部です。透明電極を事前に表示したい模様にパーターニングしておきます。

たとえば電卓では下の基板に0~9の数字を表すために図のように透明電極がパターンニングしてあります。

また、上の基板には図のような透明電極のパターンニングされています。

図の構成箇所はセグメントといわれ、必要なセグメントが表示されることで数字の0~9を表示させるわけです。

しかし、スタティック駆動方式では表示単位が多くなるにつれ端子数が増え、画面の大きい製品には不都合です。

その為により少ない端子で駆動できるように工夫されたのがダイナミック駆動です。

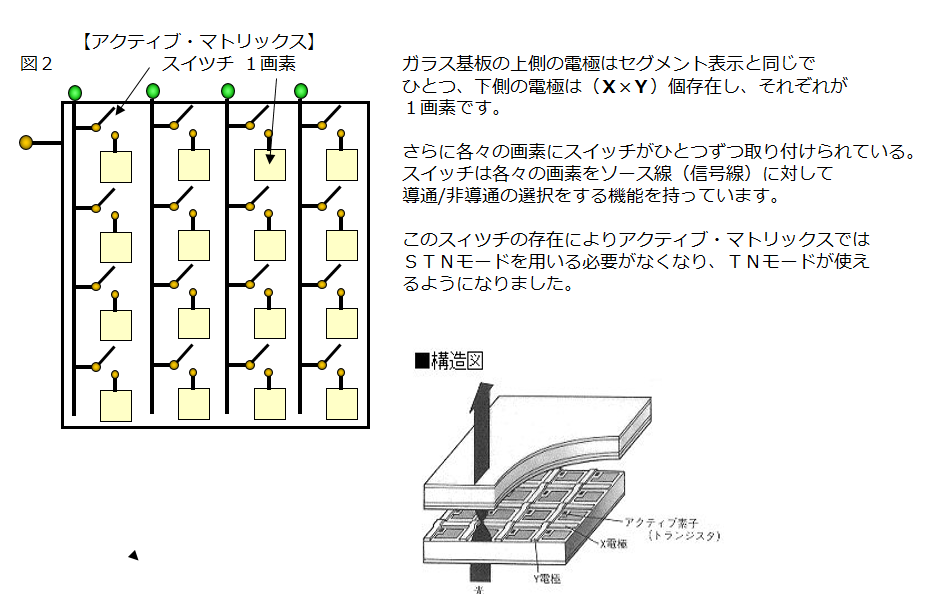

TN,STNでは鮮明な画像、スピーディーな表示に限界があります。そこで画像のひとつひとつにトランジスタを埋め込んで改善したのがTFTといわれる液晶ディスプレーです。

【TN,STNモードの問題点】

①STNモードの電圧に対する応答が遅い(動画の時、残像が見えやすい)

②斜めから見ると表示が見にくい。(視野角が狭い)

③配線数が増えるとコントラスト(白黒比)が低くなる。

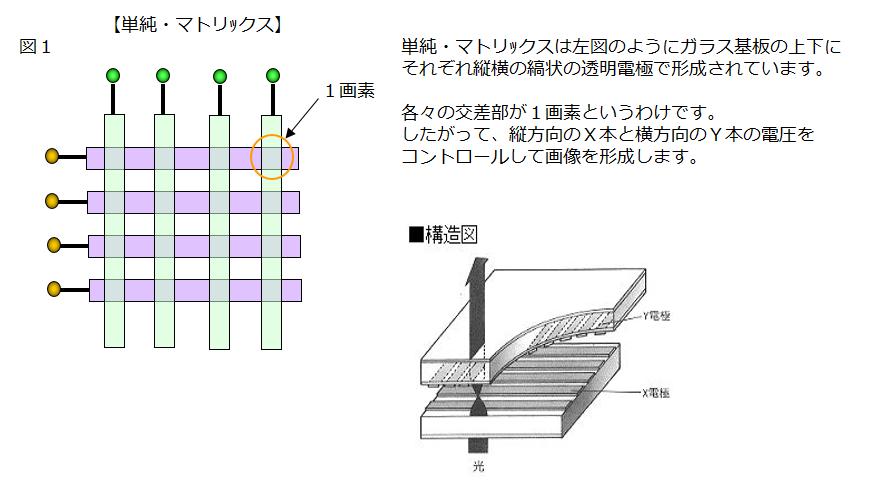

こうした画素ひとつ、ひとつにスイッチ機能を有する半導体が形成されている液晶ディスプレーの駆動方式はアクティブマトリックス駆動方式と言われています。

アクティブマトリックス駆動方式は原理的にはTNの単純マトリクス駆動方式と同じなのですが、それではスピードや画質が劣るので半導体をスィツチに使うことでこれらの課題をなくそうと考えだされたのがアクティブマトリックス駆動方式です。

これに対してSTNモードを用いた駆動方式を単純・マトリックスと呼びます。

TFTには基板に非結晶の材料を使用したアモルファスシリコンタイプのものと多結晶の材料を使ったポリシリコンタイプのものがあります。

これまではTFT液晶ディスプレーといえばアモルファスシリコンタイプのものが主流でしたが今後のTFTの主流はポリシリコンタイプのものになっていくと思われます。

TFT液晶の製造工程

液晶ディスプレイ用ガラス基板

液晶テレビ(LCD)、プラズマテレビ(PDP)、ノートパソコンなどの平面ディスプレイ(FPD)を作る元になる板ガラスのことです。

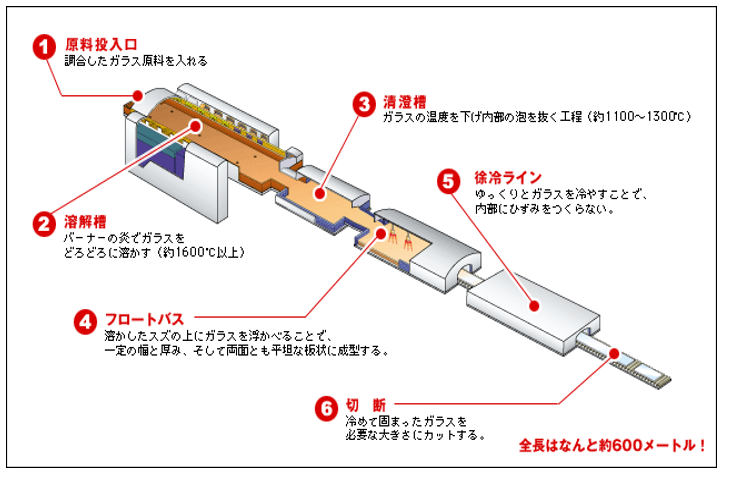

窓ガラスなどに使われる板ガラスとは成分が異なっています。また、液晶用とプラズマディスプレイ用でも成分が異なります。ガラス基板の製法としては、通常の窓ガラスと同じように溶融したガラスを水平に取り出すフロート法と、垂直方向に下に取り出すフュージョン法があります。このようにして作られた、ガラス板を顧客仕様に合わせて切断したものをマザーガラスといいます。

現代の板ガラスの代表的な製法がフロート法です。1959年にイギリス・ピルキントン社が開発し、今では世界中に普及している。その原理は、溶かしたガラス素地を溶融金属[錫(すず)]の上に浮かべて、ガラスを板にするというもの。ガラスの比重が錫よりも軽いのでガラスが浮かびます。この製法によって、磨きを必要とせず、両面ともほとんど平らな板ガラスが実現しました。フロート法で作られた板ガラスはフロート板ガラスといい、平行平面と火造りのつやを兼ね備えた優れたガラス。建物の窓、ショーウインドゥ、鏡、そして自動車や電車の安全ガラスの材料として使われるなど、ほとんどの透明板ガラスの幅広い用途に用いられている。

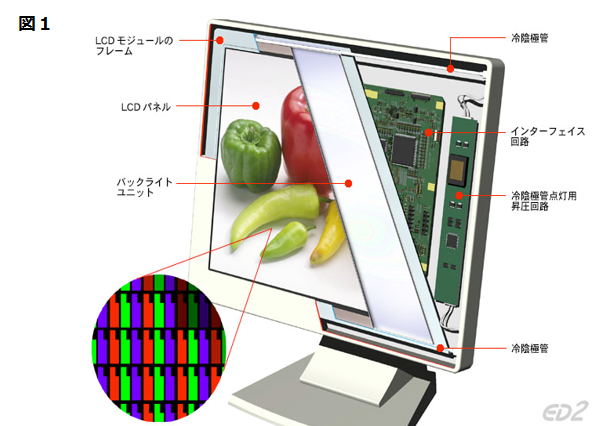

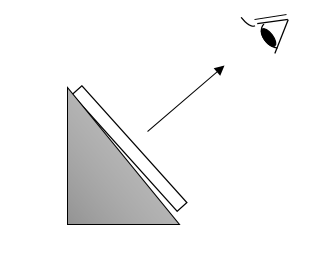

図1

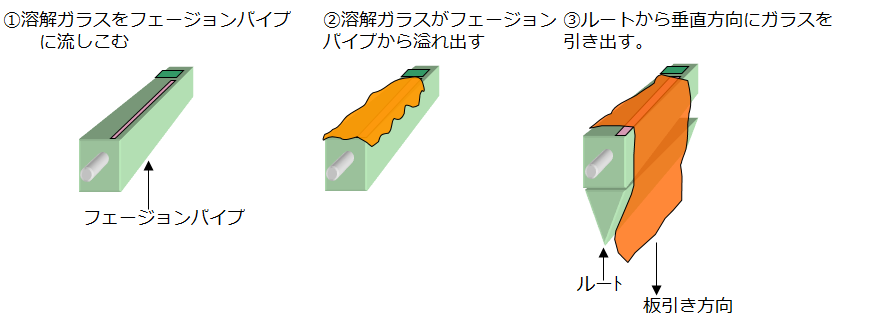

フュージョン法

フュージョン法は米国のコーニング社が開発した方法です。

この方法はTFT液晶ディスプレーに用いられる無アルカリガラス基板の製造方法として広く採用されています。

概要は下記のとうりです。

①まず、溶解したガラス原料を『フェージョンパイプ』に流しこみます。

②『フェージョンパイプ』に容量以上のガラス原料を流し込むとパイプの両端から溶解したガラスが溢れ出します。

③さらに溶解したガラス原料を流し込むと両側から溢れ出したガラス原料が『ルート』と呼ばれる点で合流します。

ルートの部分からガラスを垂直方向に引き伸ばし、冷却し固めます。

フュージョン法のメリットはガラスを垂直方向に引き伸ばし、無理な力がかからないことです。

また、他の方法に比べてガラスが物理的に接蝕することが少ないのでガラスへのダメージが少ない点です。

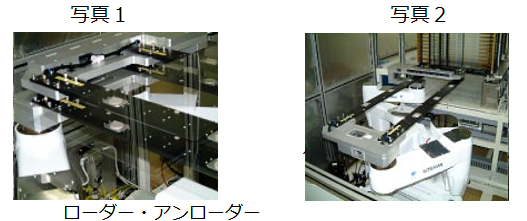

ガラスは、表面研磨などの処理をされた後出荷のために箱詰めされます。ガラス基板を箱に詰める装置をパッカーといいます。ガラスの厚さは通常1mm以下で、最も薄いものは0.5mmです。汚れや、傷は製品の欠陥になるため、保持できる部分は限定されます。このため、ガラス基板のサイズが大きくなると、取り扱いの困難さが増大します。

また、輸送時の破損を防ぐためにも梱包形態が重要になります。ガラス基板は垂直に箱詰めされるため、パッカーには大型の多関節ロボットが使用されます。

パネルメーカーでこの箱からガラス基板を取り出す装置をアンパッカーといいます。取り出された、ガラス基板は、カセットといわれる容器に入れられます。このカセットの状態で製造ラインに供給されます。

このカセットからガラス基板を1枚づつとりだし、処理装置に供給するとともに、処理したガラス基板を取り出す装置をローダー・アンローダーといいます。この装置には主として双腕型のロボットが使われ、処理装置からの取り出しと、供給を続けて行います。

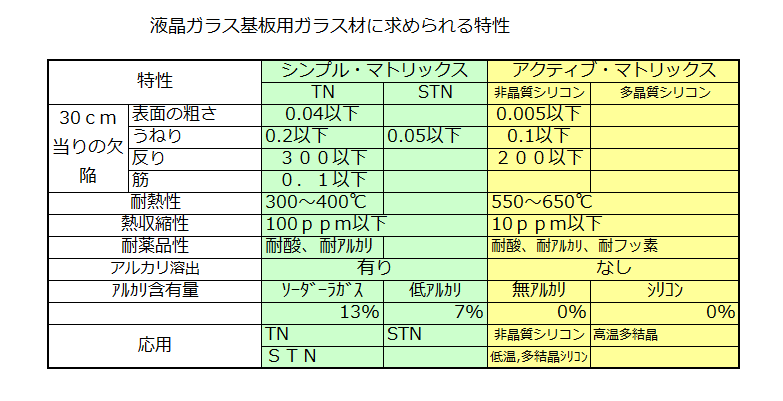

ガラス基板について特に重要なのが表面の滑らかさである。零点数ミクロンのギザギザがあってはとても使いものにならない。シンプル・マトリックス向けは要求度が比較的緩いといっても、粗さは0、04ミクロン以下。

アクティブ・マトリックス向けでは何と0、005ミクロン以下という平坦さが要求される。また、ガラス基板にうねりがあっても、規定以上の反りが合ってもいけない。反りは30センチ当たりシンプル・マトリックス用で0、4ミリ以下、アクティブ・マトリックス用で0、2ミリ以下といわれる。あるいは、ガラスの中に泡や異物が混入していても困るし、当然ながら傷などが付いているものなどは使えない。

このような条件をクリアしたガラス板がはじめて、液晶ディスプレイで液晶を挟み込むガラス基板として使われるわけだが、ガラス基板で特に厳しいのはSTNを作る場合、STNでは特に「うねり」が厳しくみられ、それは30センチ当たり0、05ミクロン以下でなければならない。同じシンプル・マトリックスでもTNならこれが0、2ミクロン、アクティブ・マトリックス用でも、0、1ミクロンとなっているのと比べると、STNではいかにうねりに対する“制限”が厳しい。この場合はそのために、表面を改めて研磨することまで行われている。

次に、しかも極めて重要なのは、ガラスが耐える温度である。シンプル・マトリックス・タイプのものや、アクティブ・マトリックスでTFTが非晶質(アモルファス)シリコンの場合は、せいぜい400度Cから500度Cの温度に耐えればいい。温度というのは、さなざなな処理をガラスの表面に行なわなければならず、その処理の温度に耐えられるという意味である。熱で軟らかくなり、極端な話グニャグニャになっては困るわけである。

ところが、アクティブ・マトリックス・タイプでは多結晶(ポリ)シリコンのTFTということになると、従来の方法だと数百度Cの高い耐熱性が要求される。

耐熱性と同時に重要なことは熱収縮性である。熱による膨張収縮が大きいと、誤差が生じてくる。例えばTFTを使うアクティブ・マトリックスの場合、ガラス基板の上に何回もリソグラフィーによる特定の模様、パターンの露光転写、現像という操作を繰り返し、目的の薄膜トランジスター(TFT)を形成する。そこに収縮などがあると、次のパターンの転写の際、ずれが生じてしまうことになる。そこで熱収縮が100万分の10(10ppm)以下という少なさが要求される。

シンプル・マトリックス・タイプでは、これが100万分の100(100ppm)以下とゆるく、先のものはこの100分の1の厳しさとなっている。

TFTが多結晶(ポリ)シリコン・タイプのものは、これまでは高温多結晶(ポリ)シリコンといって、処理に600度以上の温度が必要であったが、最近、低温多結晶(ポリ)シリコンTFTといったものが開発され、非晶質(アモルファス)シリコンTFTの処理と同程度温度で多結晶(ポリ)シリコン・タイプのTFTが、作れるようになった。

アレイ ( アレイ : array )

カメラ、検出器、走査装置内等に組み込まれている感光素子の複合体。

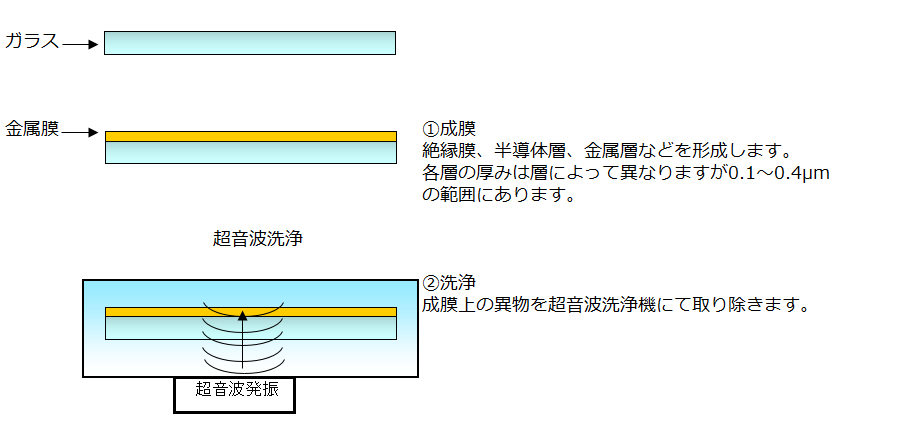

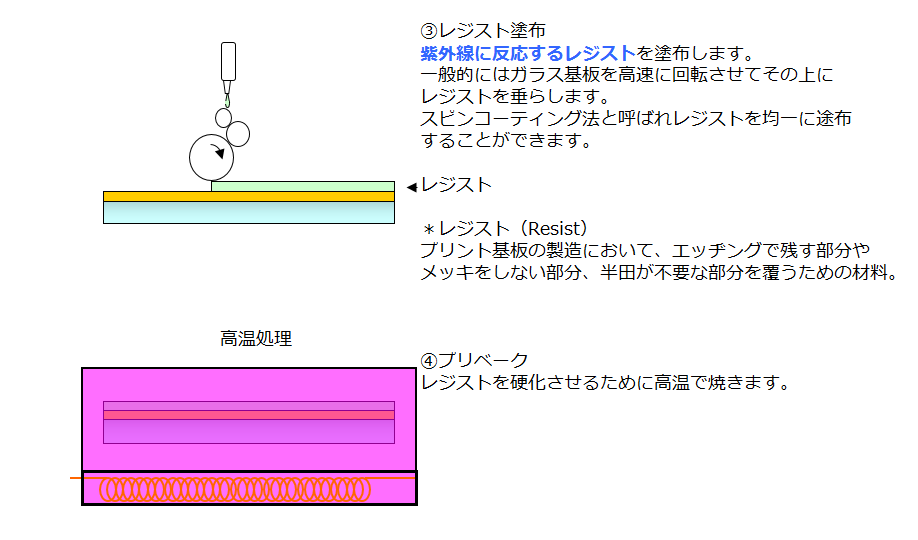

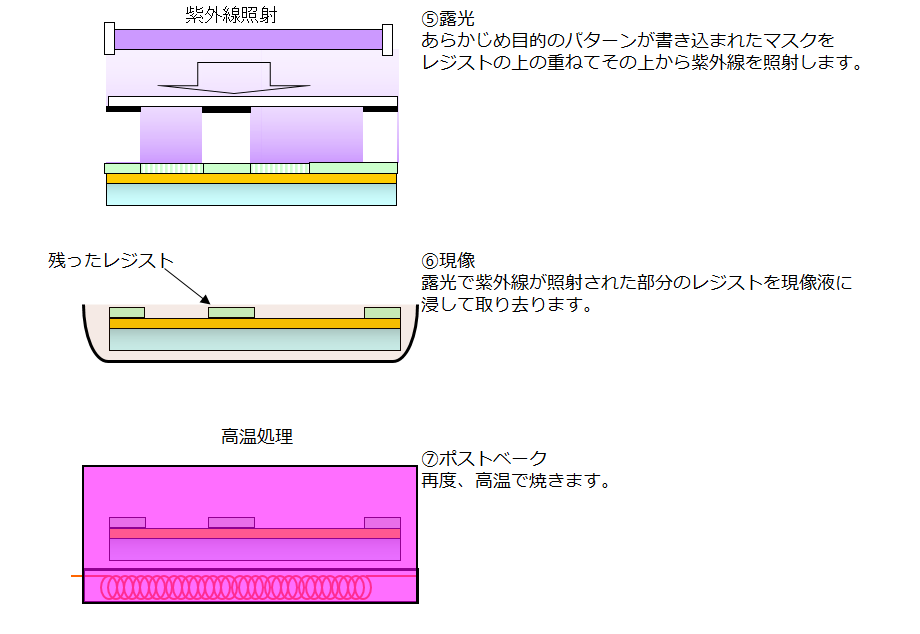

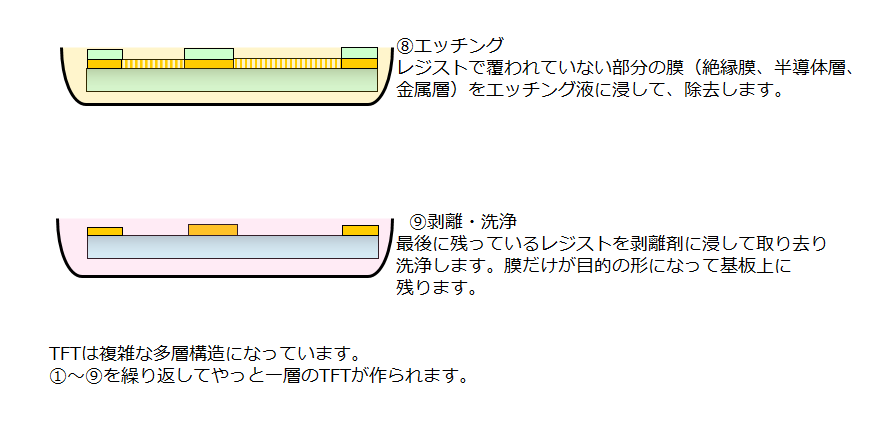

アレイ工程ではTFTを画素のひとつひとつに形成していく工程です。DRAM工程によく似ています。

したがってフォトリソグラフィー(Photo Lithography)の技術が使われています。

フォトリソグラフィーとは基板に高分子を塗布しそこに光でパターンを書き込む技術です。

下記ににフォトリソグラフィーの流れを示します。

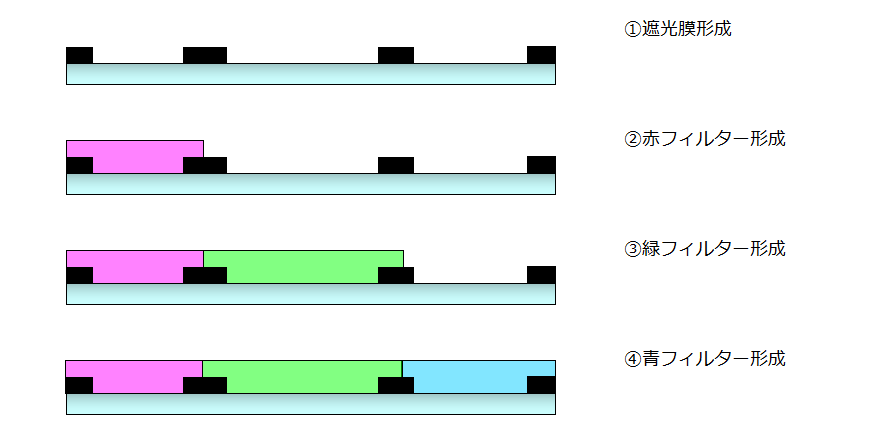

カラーフィルター工程

カラーフィルター工程もアレイ工程と同じようにフォトリソグラフィーの手法を用いてつくられます。

手順としてレジスト膜塗布→露光→現像→エッチングとなります。

はじめ遮光膜を形成してから赤フィルター、緑フィルター、青フィルター形成となります。

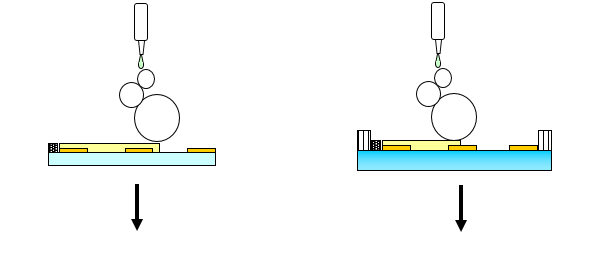

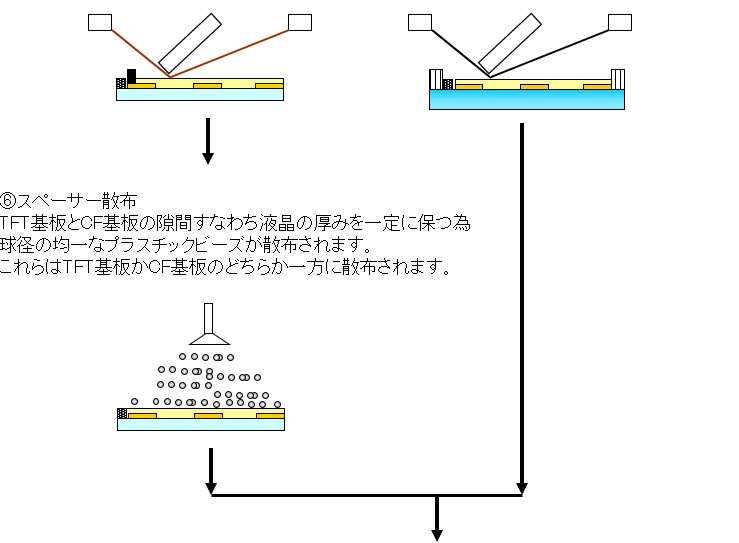

セル組立

セル組立は配向膜のラビング、ガラスの切断、液晶注入、スペーサー散布、シール剤塗布、ガラス基板張りあわせ、偏光板貼り付け等の工程から構成されています。

TFT量産当初はセル組み立て工程で不良が発生し、歩留まりがなかなか上がりませんでした。

下記のセル工程の流れを記載します。

①洗浄

TFT基板、CF基板を洗浄します。

②配向膜塗布、印刷、焼成

TFT基板、CF基板の両方に配向膜を印刷します。その後、両基板は200度近い高温で焼かれます。

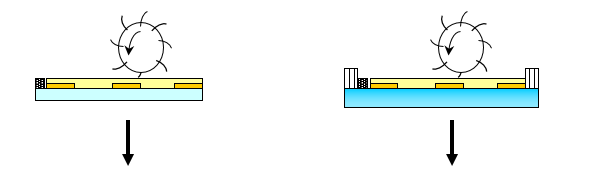

③ラビング・洗浄

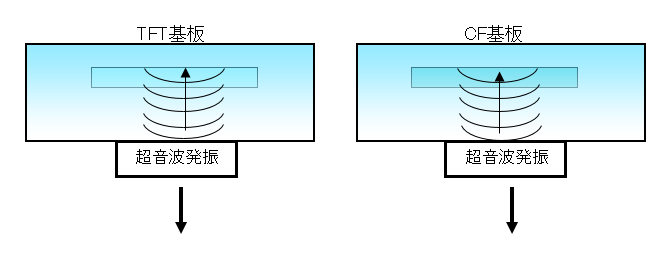

ローラー布を巻きつけた装置でTFT基板、CF基板を所定の方向にラビングします。

なお、ラビング後は両基板の表面に付着した布の毛を取り去るために再び洗浄します。

④導電ペースト印刷 ⑤シール部印刷

TFT基板とCF基板を張り合わせた時にCF基板の対向電極 スクリーン印刷を用いて液晶を閉じ込めておく部分を形成します。

TFT基板の特定部分と導通させる為の導電物質(カーボン その為のシール部はたとえばエキシポ接着剤などが用いられペースト)を付着させます。 シール部の厚さを一定に保つ為、太さが均一なガラス繊維が混入されています。印刷するのはTFT基板かCF基板のどちらか一方です。

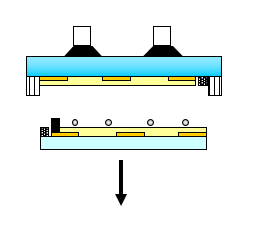

⑦貼り合わせ

TFT基板とCF基板を貼り合わせます。

⑧加熱硬化

貼り合わせたTFT基板とCF基板に

圧力を加えシール部を加熱硬化させます。

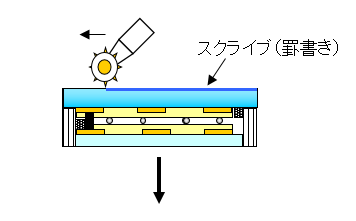

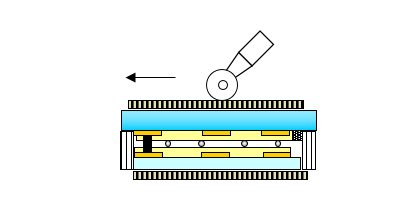

⑨スクライブ(Scribe:罫書き)

マーザーグラスにスクライブマークを付けて スクライブ(罫書き)

このマークをCCDカメラで認識しながらスクライバ装置のカッターが平行に溝を刻んでいく。

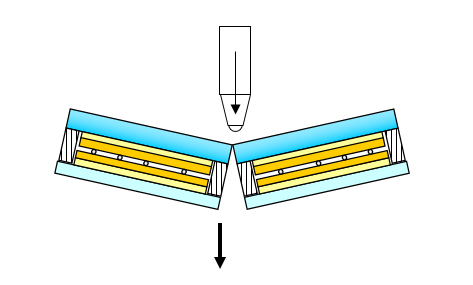

⑩一次分断

罫書きが入ったマザーガラスをブレカーと呼ばれる装置にて短冊状に割っていきます。

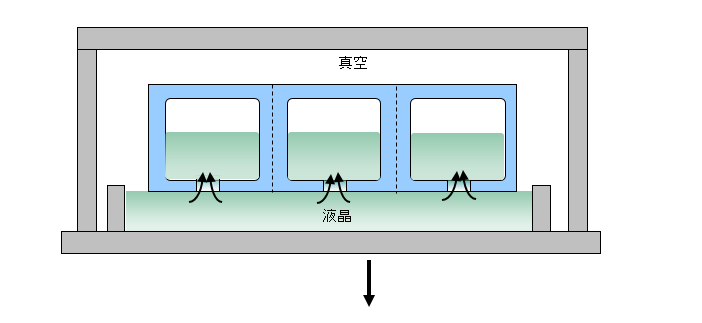

⑪液晶注入

真空注入という方法を用いて液晶を液晶パネルのガラスの隙間に注入します。

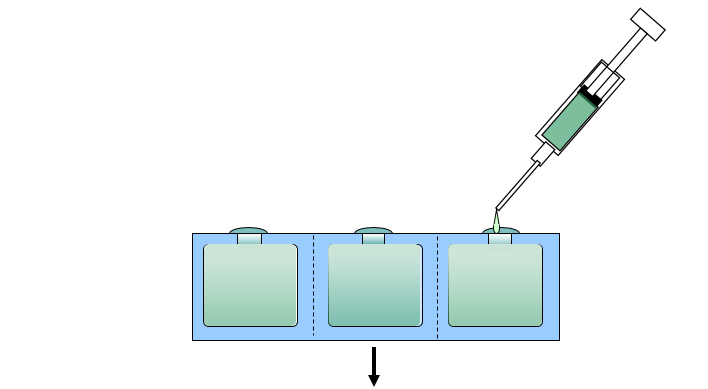

⑫注入口・封止

注入口部分に紫外線照射硬化接着剤を塗布し、封止(シール)します。

⑬2次分断

短冊状パネルを一枚ごとに割っていきます。

⑭洗浄

液晶パネルを洗浄し周囲に付着したゴミを洗い落とします。

⑭偏光板貼り付け工程

液晶パネル表面に偏光板を貼り付けます。(表、裏)

(ゴミ、気泡に注意して貼り付ける)

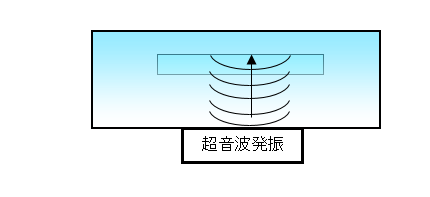

⑮オートクレープ(圧力釜)

偏光板と液晶パネル間の気泡をなくす為、オートクレープ装置に入れる

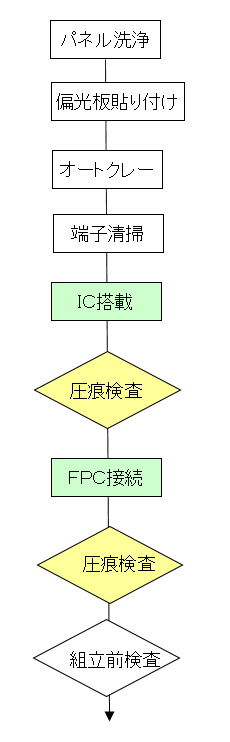

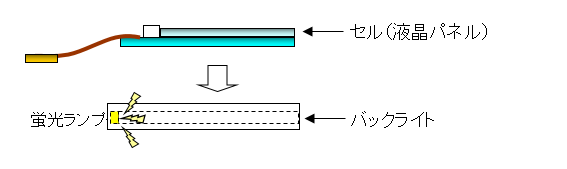

バックライト、フレーム、LCDドライバー等をセル(液晶パネル)に取り付ける工程がモジュール組立工程です。

モジュール組立工程

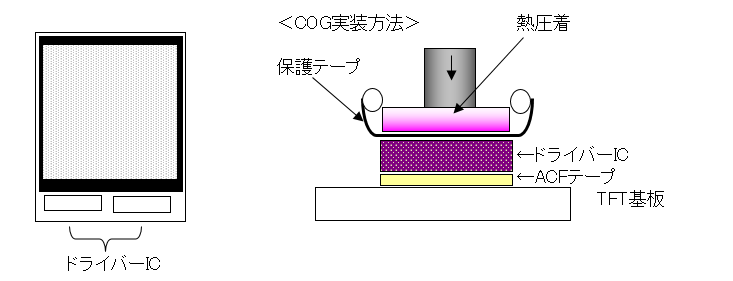

①COG実装

セルにソースドライバー、ゲートドライバーを実装します。

TFT基板にACFテープを貼り付け、その上にドライバーICを乗せてから、熱圧着機にて接続します。

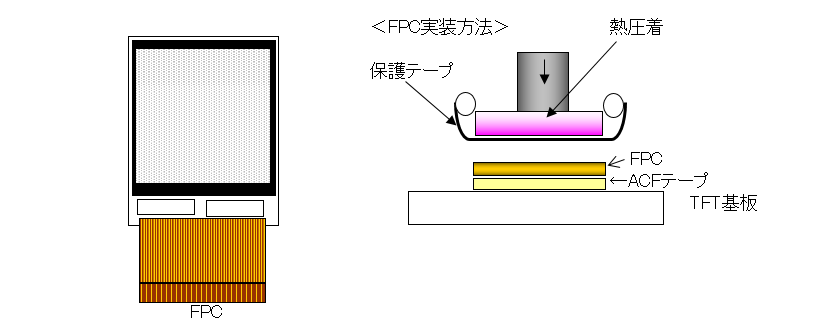

②基板・FPC取り付け

セルにFPCを接続します。

TFT基板にACFテープを貼り付け、その上にFPCを乗せてから、熱圧着機にて接続します。

③バックライト取り付け

セルにバックライトを取り付けます。

④点灯検査

バックライトを点灯させて検査します

⑤外観検査

液晶パネルの外観検査を行います。(傷、汚れ)

参考文献:

イラスト図解 液晶のしくみがわかる本 単行本(ソフトカバー) – 1999/12/10

竹添 秀男 (著), 宮地 弘一 (著), 高西 陽一 (著)

参考サイト:

蔵元製作所:

コメント