- かんばん方式 Kanban Methodology 【イラスト図解】

かんばん方式 Kanban Methodology 【イラスト図解】

英語:Kanban Methodology 中国語:看板(Kanban)

かんばん方式とは KANBAN system

「トヨタ生産システムにおいて,後工程引き取り方式を実現する際に,かんばんと呼ばれる作業指示票を利用して生産指示,運搬指示をする仕組み。

備考:生産指示するための生産指示かんばんと運搬指示をするための引き取りかんばんの2種類に大別する」(Z 8141)

この方式は各工程で必要な品物を,必要なときに,必要な量だけ入手することによって中間在庫量の減少を狙ったもの。

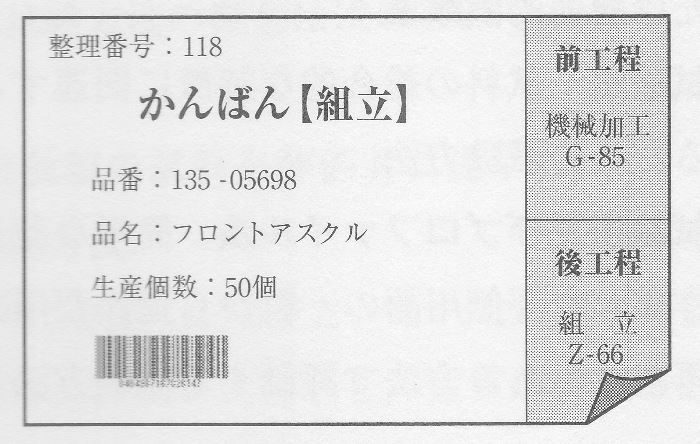

発注・納入にかかわる発注量,運搬方法,納入の時期・場所などの諸情報を1枚の「かんばん」に記入しておく。工程ごとにあらかじめ決められた枚数のかんばんを一定のルールに則り運用し,生産の円滑化,中間在庫量の減少とともに,事務作業の標準化,簡素化を実現することができた。

関連用語:トヨタ生産方式

引用先:クォリティーマネジメント用語辞典 日本規格協会

“かんばん方式”とは,「後工程引き取り方式を実現する際にかんばんと呼ばれる作業指示票を利用して生産指示,運搬指示をする仕組み JIS Z 8141 : 2001「生産管理用語」)のことである。

“かんばん”とは,生産工程の各工程間でやり取りされる伝票で,発注・納入にかかわる発注量,運搬方法,納入の時期・場所などの情報を記入したものである。

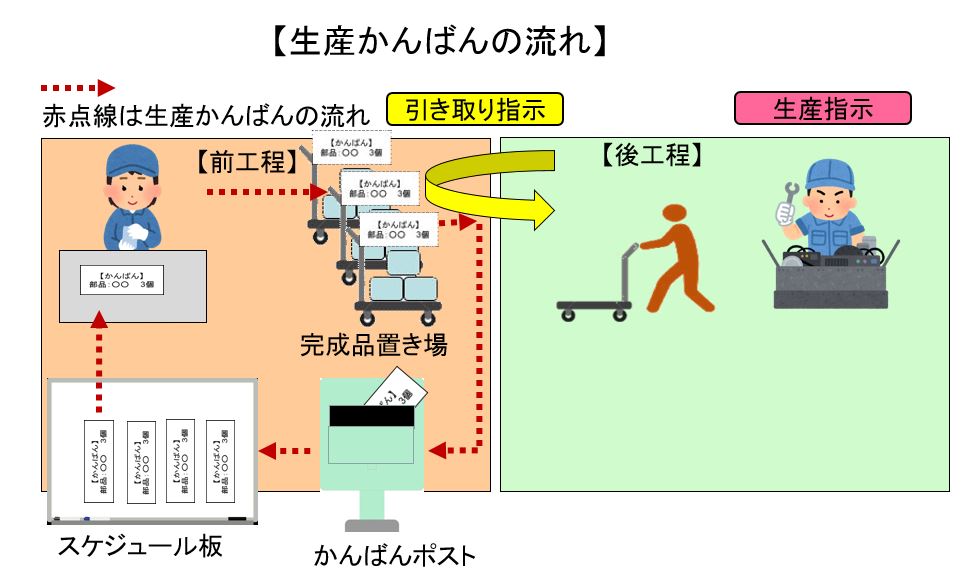

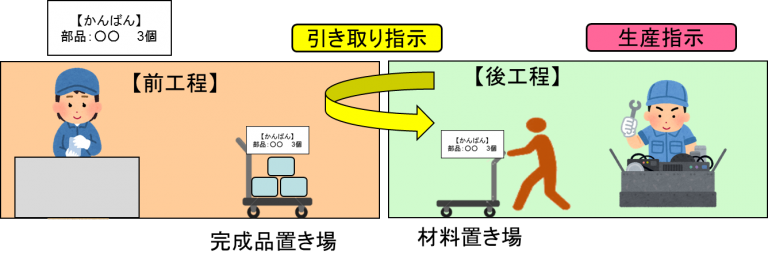

下図に例を示す、後工程は,“かんばん”に表示された必要数を前工程に引き取りに行き前工程はかんばん”に表示された必要数を生産するというように“かんばん”は後工程の運搬指示と前工程の生産指示の道具として利用される。

近年は,遠隔地との情報交換などにおいてIT(情報技術)を駆使し”電子かんばん”も登場している。

かんばん方式は,作り過ぎや運び過ぎのムダを抑制して部品(中間品)在庫を圧縮するとともに,最新の部品在庫を使用することによる品質向上,工程の遅れなどを検知する“目に見える管理の道具”としても効果があるとされている、ジャストインタイム生産を実現するための重要な管理の道具である。

引用先:実践力・現場力を高めるQC用語集 日科技連

かんばん方式の歴史

かんばん方式の原点は、アメリカのスーパーマーケットの商品仕入れだといわれている。すなわち売れた商品を売れただけ仕入れるということです。

製造業では、売れた数だけ補充生産するということである。そのために、最終製品の保管場所にある製品一つひとつにかんばんを付けておき、製品が売れたら、売れた分のかんばんを外す。

次に、かんばんが外れた分だけ、製品を補充生産する。この時、製品を作るために使用する部品にもかんばんを付けておき、外れたかんばんの量だけの部品を、前工程に引き取りにいく。

後工程は、かんばんの数だけの部品を即納し、その後、再び引き取られた分を補充生産する。このように、最終製品から部品まですべてが、市場の需要とリンクしてジャスト・イン・タイムに生産されていく。

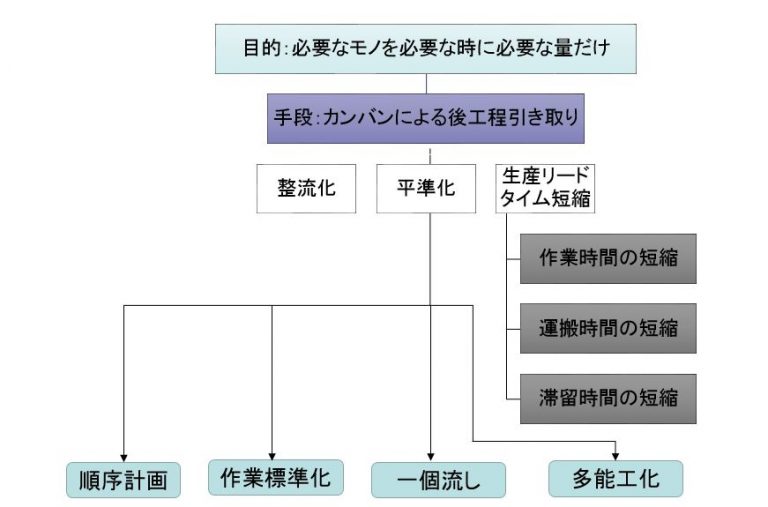

かんばん方式の体系、目的

下図はカンバン方式の目的、手段を体系化したモノである。

かんばんの種類

かんばんは指示情報を伝えるツール

①工場でモノを生産するためには、材料を“引き取り” しなくてはならなず、そして材料の引き取りをするためには何をいくつ引き取ってきなさい”という情報が運搬者に必要である。もし、適切な引き取り指示情報がないと加工工程で材料切れを起こし、作業者は手待ち状態になってしまう。

② “必要なモノを必要な時に必要な量だけ作る”ためには、正確な「引き取り指示情報」と「生産指示情報」が必要であり、そのツールとして「かんばん」が考案された。

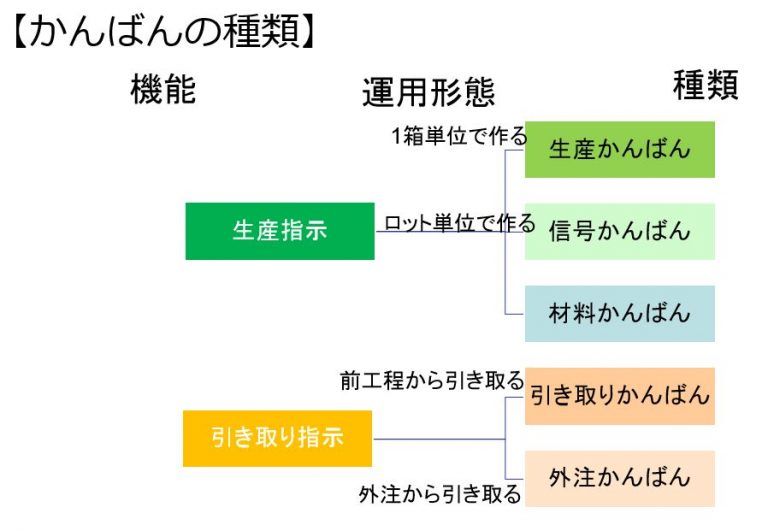

かんばんの種類と機能

かんばんは、機能面から「生産指示かんばん」と「引き取りかんばん」に分類できる。

①「生産指示かんばん」は、運用形態からさらに「生産かんばん」と「信号かんばん」に分類できる。

・「生産かんばん」は、製造工程に対して、一箱単位で生産指示を行うために使われる(機械加工、組み付けラインなどで使用)。

・「信号かんばん」は、製造工程に対して、ロット単位で生産指示を行うために使われる(プレスエ程、成形工程などで使用)。

②「引き取りかんばん」は、運用形態から「引き取りかんばん」と「外注かんばん」に分類できる。

・「引き取りかんばん」は、自社内の前工程から、材料を引き取る指示を行うために使われる。

・[外注かんばん]は外注先から材料を引き取る指示を行うために使われる。

かんばん方式の利点、欠点?

【利点】

このカンバン方式を採用すると情報共有がしやすくなるため、ムダな在庫を持たず、人件費が削減でき生産性を向上することが可能です。

在庫削減:過剰在庫を防止し、在庫量を最小限に抑制可能

情報共有:かんばん見ればひと目で情報・課題を共有可能

【欠点】

しかし、かんばん方式では余分な在庫を持たないため、欠品や不良品の発生といったトラブルの影響を受けやすい欠点があります。

欠品リスク:最小限の在庫しかもたないため欠品し、生産ラインが停止

緊急対応の発生:不良品の大量発生時に生産ラインが停止

かんばん方式は需要変動が大きい製品、賞味期限が短い製品には不向きな生産管理方式です。

かんばんの使い方等の詳細は下記のサイトを参照してください。

関連サイト:かんばん方式 基礎知識 改 善.net