- セル生産方式 cellular manufacturing system【イラスト図解】

セル生産方式 cellular manufacturing system【イラスト図解】

英語:cellular manufacturing system 中国語:单元制造系统

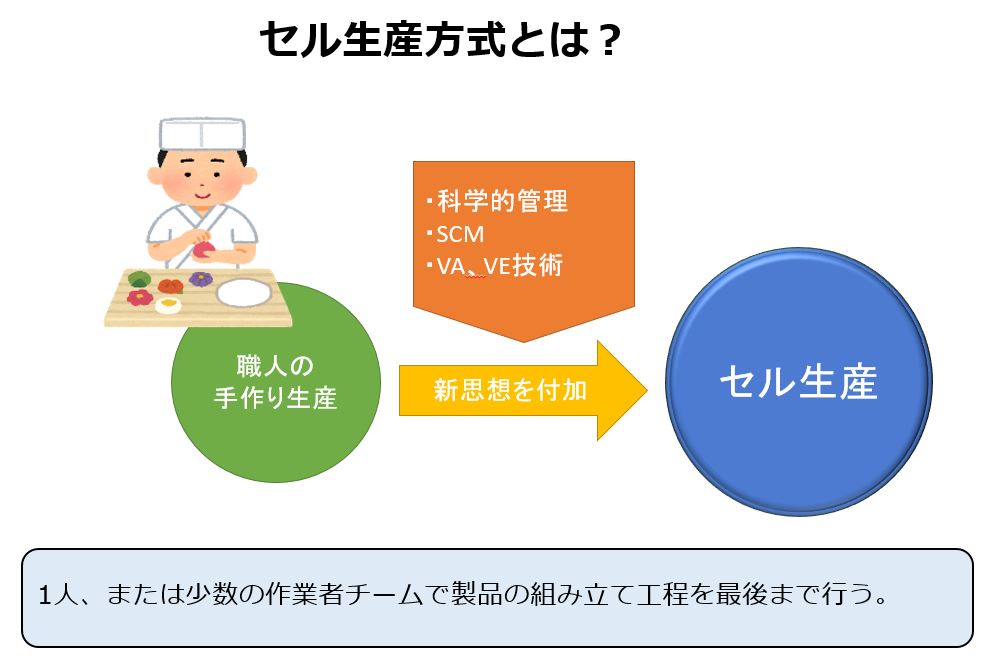

セル生産方式とは

グループテクノロジーを利用した生産方式.

部品の類似性に基づいて部品をクループ化すると一般に部品のグループとそれらを加工する機械の間には,それぞれの部品のグループは機械全体の一部から構成された機械グループによって加工が行えるという高い関連性が見いだされる.

そのような機械のグループとしてさまざまのセルを構成すると,部品の運搬の手間や時間が省かれ,仕掛量は減少して生産リードタイムが短縮する.

ラインを用いずに一人の作業者や複数の作業者が製品を組み立てる方式をセル生産と呼ぶことがあるがグループテクノロジーが利用されていないために学術用語としては,その名称は適切でない。

引用先:クォリティーマネジメント用語辞典 日本規格協会

わかりやすく セル生産方式

「セル」とは?

セルとは、製造工程を独立した単位に分割し、単位ごとに作業者が配置されることで、特定の製品や部品の組立作業が完結するように設計されたもの。

セルによって生産ライン全体が効率化されること、作業の見通しが良くなることが利点として挙げられます。セルの配置や大きさは、製品や生産量に応じて柔軟に変更できるため、多くの製品に対応可能。

例えば、自動車部品の製造であれば、エンジン組立セル、ボディ組立セル、内装組立セルなど、それぞれの部品に特化したセルが存在します。セルごとに作業が分割されることで、スムーズな生産が実現可能です。

セル生産方式の歴史

セル生産方式は1940年代後半にソビエト連邦のMitrofanofとSokolovskiiによって提案されたのがその始まりとされている。そして第2次世界大戦後、東ヨーロッパ、西ヨーロッパ、インド、香港、日本そしてアメリカなどに伝わり、研究されるようになった。

このセル生産方式の基本的な考え方はGT(Group Technology)の概念に基づいており、工程系列をグーピングファクターにし、部品及びマシンをいくつかのセルに分類しする生産する方式である。

このセル生産方式の導入は、自律分散型のシステムを構築することを目的としているため、結果としてそのシステムの自動化及び管理が非常に単純化される。これによりセル生産方式はシステム全体に対し以下に述べる効果を引き起こすことになる。

つまり、セル生産とは決して新しいものではなく、有史以前から人が行ってきた生産活動の原点そのものであり、モノづくりの原点なのです。

厳しい納期設定、低コストに対応するためには、大きなリードタイムの短縮と工数低減を行わなければなりませんが、通常のコンベア生産ではバランスロスや切り替えロスが発生し、効率的に生産することができません。そのため小ロット品はメインのコンベアラインから切り離し、小ロット専用のラインを組んだことが現在のセルの始まりです。

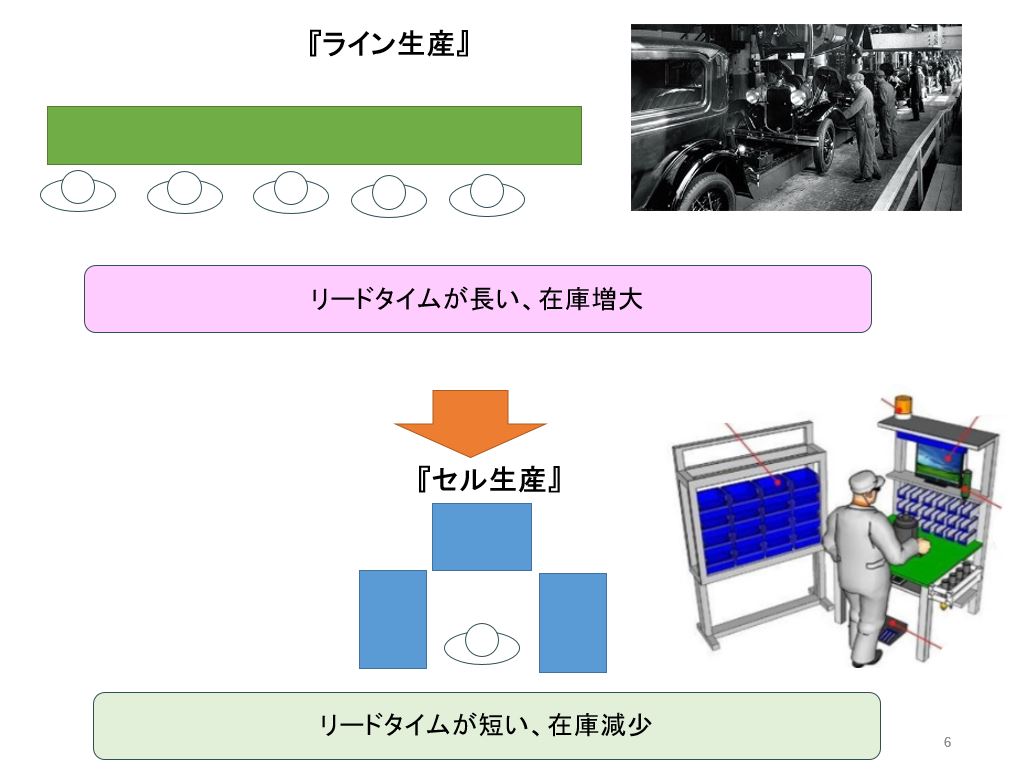

ライン生産とセル生産の違いは

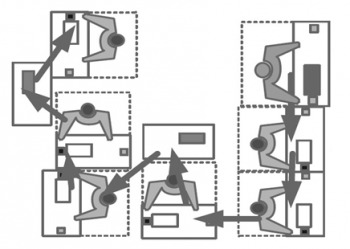

セル生産方式とは、L字型やU字型に治具や部品を配置した「セル」と呼ばれるラインを構成し、1人または少人数の作業者のユニットで組立工程を完了する生産方式です。

これに対してライン生産方式は、ベルトコンベアなどで製品を移動させながら、所定の位置についた作業者が順番に組付け作業を担い、製品を組み立てる生産方式です。

セル生産方式の利点と欠点

セル生産方式の利点は少人数で多品種少量生産可能 及び生産変動への高い適応力です。

欠点は 労働集約的で自動化しにくく品質が不安定 、作業者の教育が長期間必要であり、工程管理が複雑である。

セル生産方式の利点

①同期化が進み製造リードタイムが短くなる。

②在庫・仕掛りが減少し、キャッシュフローが向上する。

③生産性が向上する。

④品質向上、不良の低減。

⑤多品種少量生産に柔軟に対応できる。

⑥段取替え時間の短縮。

⑦過大な設備投資を必要とせずライン変更が可能。

⑧「私達のライン」意識が作業者のヤル気を高める。

⑨現場の小改善が促進される。

⑩面積生産性の向上によるスペース確保。

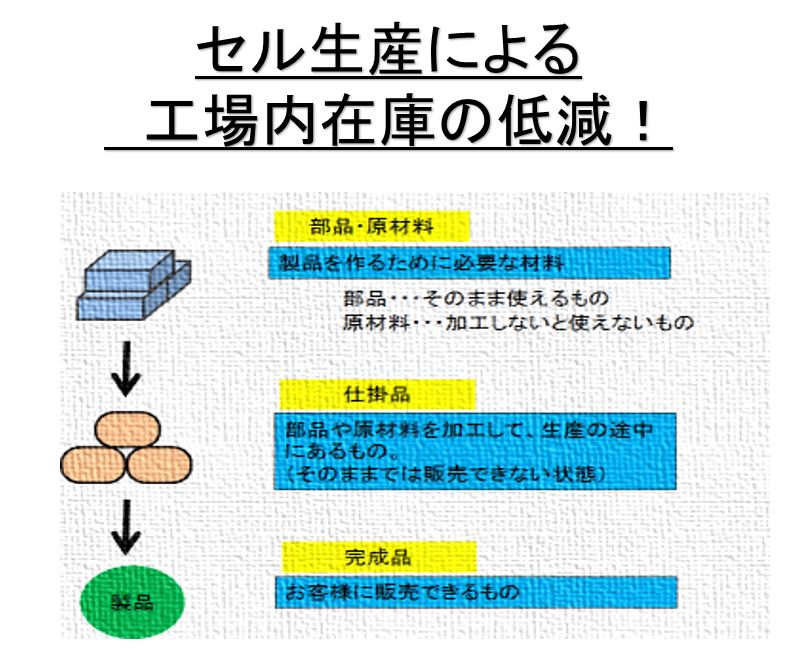

在庫が減る

セル生産を実施した場合の成果のうち、最も大きな成果を示すものの一つに在庫低減があります。在庫は大きく製品在庫と仕掛り在庫に分けられますが、セル生産では両方とも在庫の半分を減らすことが可能です。

①製品在庫の削減

セル生産の場合、少人数でライン構築が可能になるので複数のラインを同時に動かすことが可能になります。そのため、同時に数種類の製品を完成させることができるようになるのです。また、セル生産を行っていくと製造リードタイムが短くなるので、顧客要望に応じた生産が可能になり、必要以上に在庫を持ち貯めしなくても対応できるようになってきます。つまり、常時在庫補充が可能になるため、在庫を持つ必要性自体がなくなってくるのです。

②仕掛り在庫の削減

セル生産の場合、仕事の自己完結性が上がるため、作業工程ごとに仕掛りを持つ必要性がなくなります、一般的に仕掛り在庫は各工程間、作業者間の処理能力の差により発生するものですがセル生産の場合、各工程が完全に連結しているため工程間の仕掛りはほとんど発生しません。

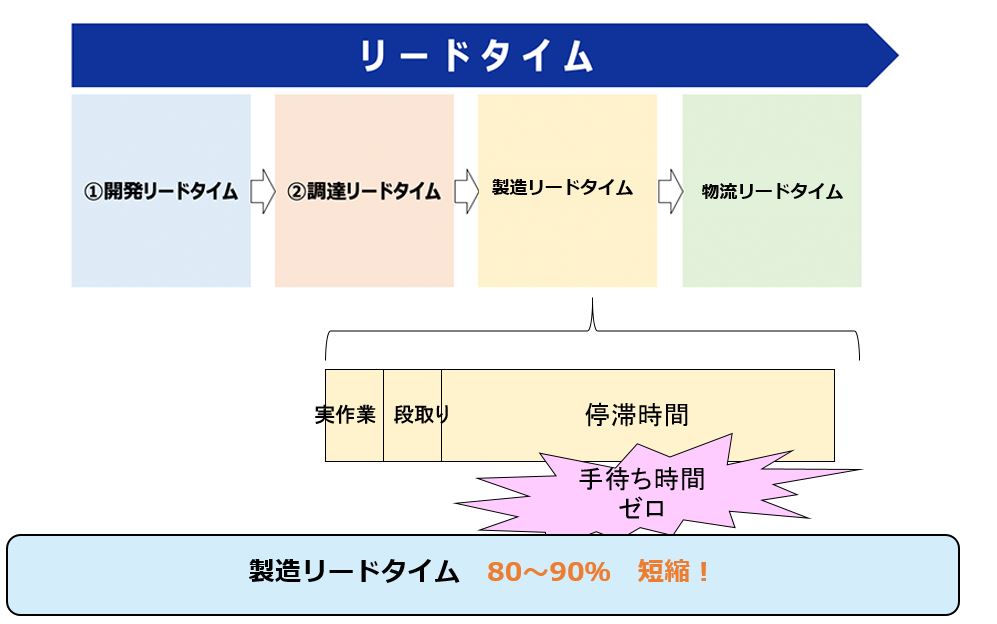

リードタイム 短縮

セル生産を行った場合に、まず大きく短縮できるのは製造リードタイムです。

セル生産を行っていくと各作業工程が連結していくため、必然的にリードタイムは短くなってきます。

一般に製造リードタイムの実態調査を行うと、実際にかかったリードタイムの80~90%は停滞時間で、これは製造口ットが大きいほどその影響は大きくなってきます。従来の大型・高速コンベアラインでは停滞時間が長くなるのはこのためです。セル生産の場合は、小ロットであることも含めて流れの中でモノを造る形になるため、

停滞時間は大きく減少していきます。

営業部門や業務部門がセル生産の考え方によって、改善を進めていくと事務処理時間が短くなるので、情報処理リードタイムは短くなってきます。また調達部門が改善活動を行っていくと調達リードタイムが短縮してきます。

実はリードタイム短縮活動の中で最も難しいのは、この調達リードタイムの短縮で、ここを短くしていくためにはサプライヤーの協力が不可欠になります。

そして営業部門、出荷部門の改善によって物流リードタイムが短くなってきます。このように製造リードタイムの短縮だけならば製造部門だけでできますが、全社的なトータルリードタイムの短縮を行っていく場合には、全社的な協力が不可欠になります。

作業不良が低減!

セル生産を行うことによって作業者のモチベーションが向上してくると、作業に

対する注意力も向上してくるので、人に起因する不良が減少してくるのです。

ただし、当然のことながら、不良の低減は作業者のモチベーションの向上だけに頼

らず、ポカヨケの設置や標準の設定、工法の変更など仕組み面からのアプローチも忘れてはなりません。

またセル方式に転換した直後に一時的に不良率が上がる場合がりますが、これは作業者の技能が不十分な場合に発生しやすく、習熟度が上がるにつれて減少してくる傾向があります。

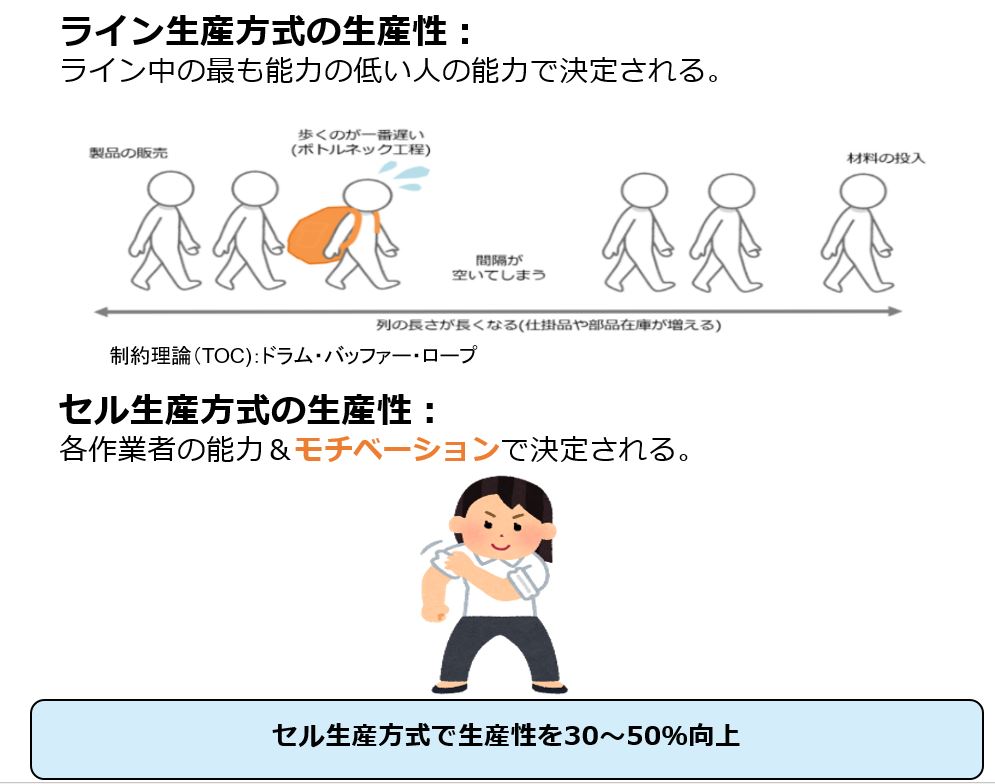

生産性の向上!

セル生産を行うと生産性は大きく向上しますが、それはムダ作業削減(運搬・物流のムダ、手待ちのムダなど)や生産の変動に対する適応力、作業者のモラル向上などを起因としています。一般的にセル生産システムを導入した場合、30~50%の生産性の向上が見込めますが、場合によっては100%以上の生産性向上が図れる場合もあります。

また上記以外にも、不良の低減、作業編成効率の向上、停滞時間減少による手待ち時間の減少、段取替え時間の削減などにより生産性が向上する要因となります。

コンベア生産においては、その生産性はラインスピードに影響され、作業者のモチベーションにはさほど影響を受けませんが、セル生産は人間的要素が色濃く出るために、生産性の向上に関しては作業者のモチベーションと密接な関係があります。つまり、作業者のモチベーションが高い場合においては、コンベア生産に比較して、かなり高い生産性を発揮する反面、モチベーションが低いとコンベア生産よりも生産性が下がってしまう特徴があります。

セル生産を導入したほとんどの企業は実際に生産性が向上します。その理由は、セル生産においては各人の能力と同等の結果が出ますが、コンベア生産においてはライン中の最も能力の低い人に全員が合わせざるを得ないためなのです。

設備投資コストがかからない!

セル生産のメリットのひとつとして設備投資がほとんどかからないという点です。

大量生産を前提としていた時代の完全自動化、大量処理、高速化を目指した大型設備・大型投資とは一線を画するものなのです。

セル生産の場合、自動機をラインの中に入れるにしてもその前提はLCA化(ローコストオートメーション)であり、作業者の智恵と工夫をその起源として、徹底

的に安いコストで作成した設備を使用することになります。

また作業の自己完結性が高いため、モノを運搬するための高額なコンベアラインやコンピュータ制御された自動台車などは必要としませんし、在庫が極小化するため高価な立体型自動倉庫システムなどは不要なのです。

セル生産において必要なのは作業テーブルと治工具、部品を入れる棚程度であり、最も簡素化された生産システムということができます。

このような設備投資金額の低減は、商品のライフサイクルが短くなった現代においては極めて重要な施策です。

生産量の変動に対応できる!!

セル生産では『種類&生産量の変動』に対応することが可能です。

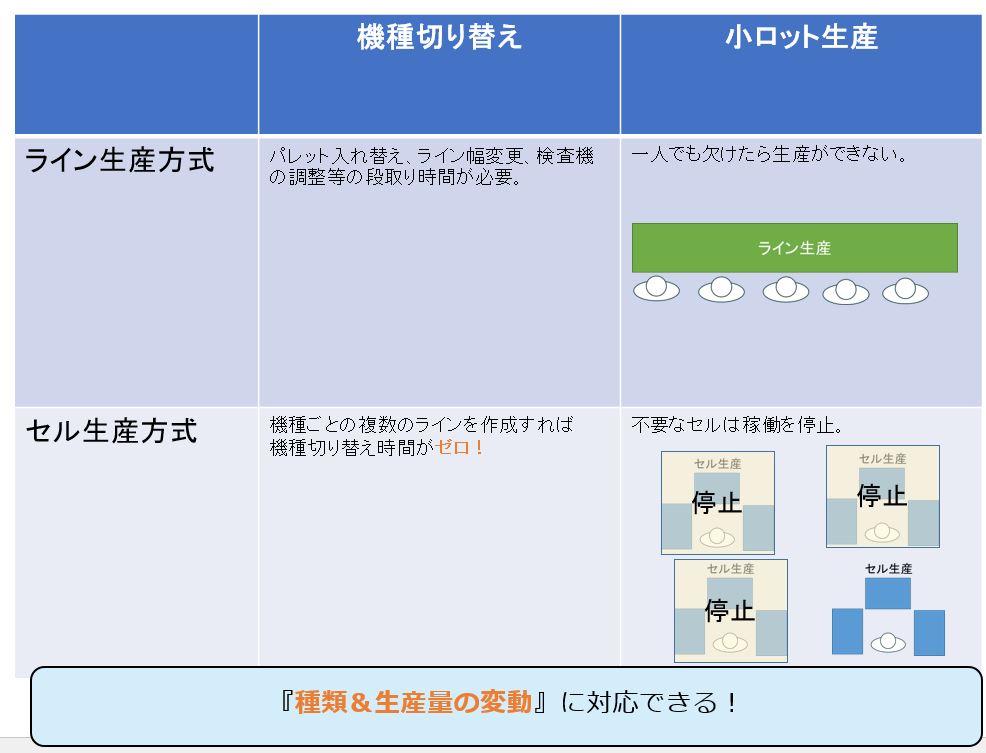

①種類の変動:従来のコンベア生産では品種の切り替え時に相当な工数を必要としていました。特にフリーフローラインなどはパレットの入れ替えを行ったり、ライン幅の変更、検査機の調整など数時間単位の段取替えが必要となっていました。

しかし、セル生産では複数のラインができるので段取替え自体が少なくなってきます

し、仮に段取替えをしても作業テーブルと治具などしかありませんから時間はほとんどかかりません。

②生産量の変動:従来のコンベアラインでは生産量が多かろうが少なかろうが、ラインを稼働させるために必要な人員は決まっていますので、一人でも欠けたらラインを動かすことはできません。そのため少量の生産でもメインラインを動かさざるを得ず、大きな囗スを発生させていたわけです。

しかし、セル生産では基本的に各セルが独立していますので、生産量に応じた数だけのセルを稼働させ、必要の無いセルは停止させておけば良いのです。また巡回方式のセルを採用している場合には、セルの中で作業する人員数を増減させることにより、時間当たりの生産数を増減させることができます。

セル生産方式の欠点

①作業者個人の技量差が大きく出る

セル生産の場合、作業者の熟練度、多能化度、モチベーションの程度によってその作業速度は大きく変化します。現実的に作業のスピードが毎回変化してしまうと生産統制が取れなくなるので、セル生産においてはそのスピード制御(セル制御)をかけていく必要があります。

②責任意識が時としてストレスとなる

セル生産の場合、作業の受け持ち範囲が広くなるため、各作業者に対する責任は大きくなってきます。そして人によってはその責任意識がプレッシャーとなり、

ストレスとなる場合があります。そのため、不良などが発生した場合、その責任を個人に押し付けるのではなく、仕組みの悪さ(ポカヨケなどの未設置)としてとらえることが大切です。

③より幅広い多能工が求められる

セル生産は自己完結性の高い生産方式であるため、今まで以上に作業者の多能工化を要求することになります。必然的に作業習熟にかなりの時間を要することになるので、セル化にあたっては、作業訓練、教育に十分な時間をかける必要があります。また、効率的な教育を行うためには作業標準書、基準書などが不可欠ですし、短時間で効果を上げるための各種ツールが必要となります。

多能工化の教育

ひとつの工程の作業しかできない単能工ばかりではセル生産方式は不可能です。

そのため多能工化の教育はセル生産を行っていく上で必須条件です。

よってセルに配員してから仕事を憶えさせるようなOJT中心の教育も場合によっては必要です。

又、新人に作業を教える時は必ず分かり易い手順書を見ながら行います。

最近では教育専用のセルを作るところも増えています。本来のセルと同等のセル

で新人の教育を中心に行うセルのことです。

〈単能工〉単一の作業もしくは簡単な作業しかできないレベルの作業者。

〈多能工〉多工程の作業および複数の商品の作業を行えるレベルの作業者

〈全能工〉複数の商品の初工程から最終工程までを 一人でできる作業者

参考サイト:セル生産方式ライン【図解】