液晶原理

液晶は液晶ディスプレーの中で2枚のガラスの狭い空間に入っています。

厚さは髪の毛の1/10程度(5μm)です。

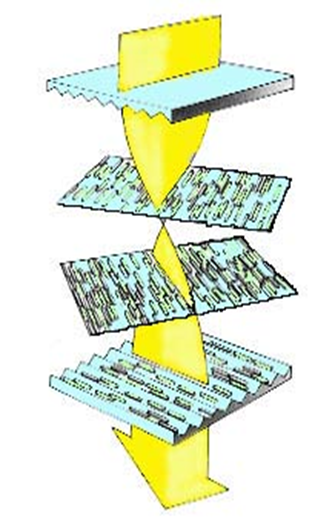

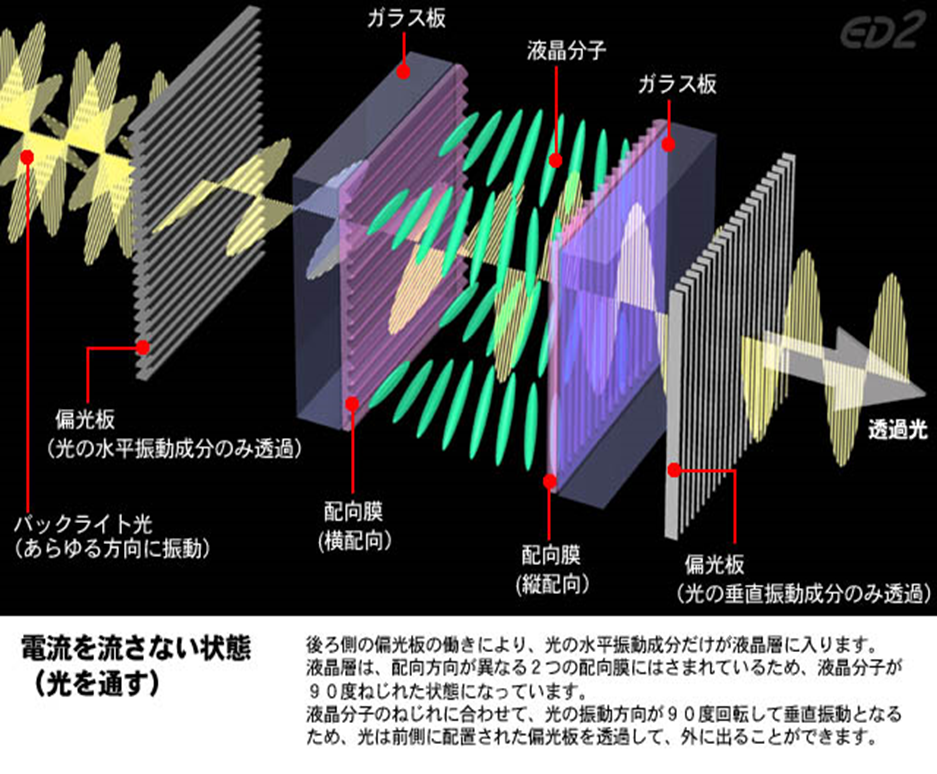

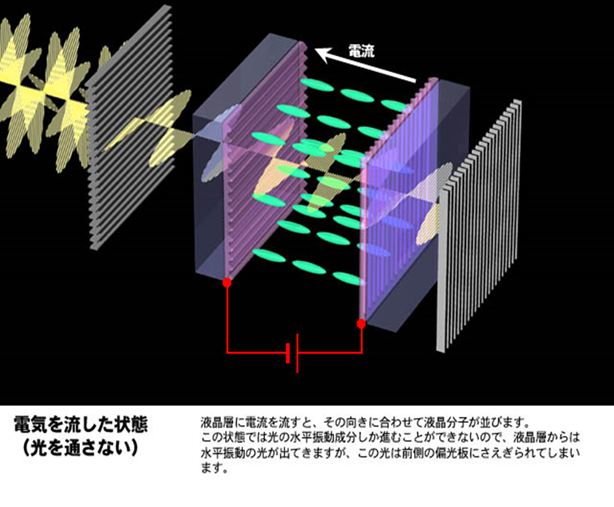

液晶の分子は自然の状態では分子方向にゆるやかな規則性を持って並んでいますが

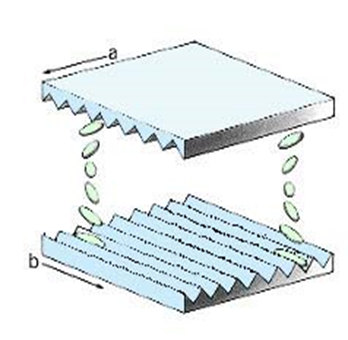

一定方向の溝を刻んだ板に液晶分子を接触させると液晶は溝の方向に向こうとします。

2枚のガラスの溝の方向を直角にするとそれぞれのガラス上で液晶分子は互いに垂直に並びますから

2枚のガラスの間で液晶分子が一様にねじれた状態が出現します。

ちょうど、螺旋階段の1/4回転分に液晶分子が並んでいる状態です。

これが入ってくる光に対しても作用し光がねじれます。

液晶は電圧をかけると分子は垂直方向に並び方変えて(電界に沿って)並びます。

光は分子の並びに沿って、直進します。

■偏光板の働き

液晶ディスプレーには通常、偏光を使います。偏光とはある方向のみ振動する光の波です。

このような光を作り出す偏光フイルムが2枚のガラスに貼ってあります。

この時、光の振動方向はそれぞれのガラス面の液晶分子に合わせてあります。

上記したねじれた液晶分子の配列は光の振動方向を回転する役割をします。

すなわち、光の振動方向は液晶を通り抜けた後に90度ねじれているのです。

偏光フィルムはガラス面上の液晶分子の方向に合わせて貼ってあるので出てきた光は偏光板フィルムを通過します。これで明るい表示ができます。 出典画像先:ED2 文部科学省

透過する光の量を変えるには液晶分子の配列を変えてやる必要があります。

液晶は流動性がありますし、しかも同じ方向へ向こうとする性質がありますから、小さな電圧で簡単に液晶の分子の配列を変えることができます。

ガラスの内側に付けられたと透明電極を使用して数ボルトの電圧を」かけてやると液晶分子の長手方向がその電圧をかけた方向に並ぼうとします。

こうして並んでしまった液晶分子の配列はもはやねじれた構造ではないので光はその振動方向を変えることなく液晶中を通過してしまいます。

すると反対側の偏光フィルムを通過することはできませんから暗い表示になります。

出典画像先:ED2 文部科学省

液晶とは?

■物質の4つ目の状態

氷は溶けて水になり、さらに温度をあげると蒸発します。

このように物質には固体(結晶)と液体と気体という3つの状態があります。

液晶とはこの3つには分類できない4つ目の状態です。

気体と液体とは密度で区別されます。

水は蒸発すると体積が約千倍(密度が約1/1000)になります。

液体と固体の分け方としては『流動性があるかないか』がひとつの基準となります。

しかし、この基準では液晶は液体と区分されてしまいます。

液晶といわれる状態は流動性があるのに液体とははっきり違った状態です。

■液晶の性質

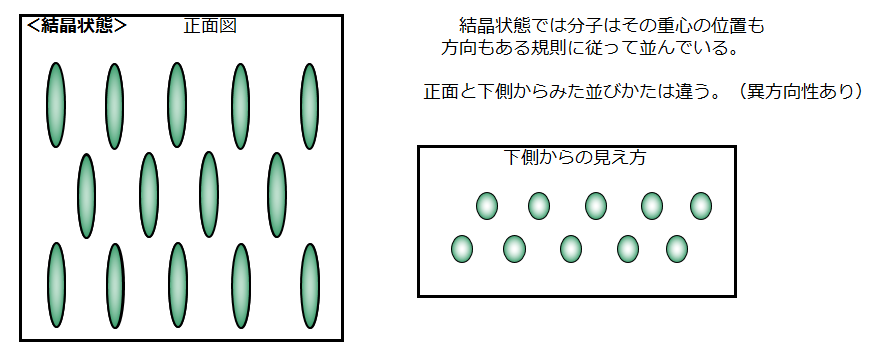

物質が液晶という状態をとるためには物質を形作っている分子が特別な形をしている必要があります。

液晶をつくる典型的な分子は棒状や円盤状をしています。

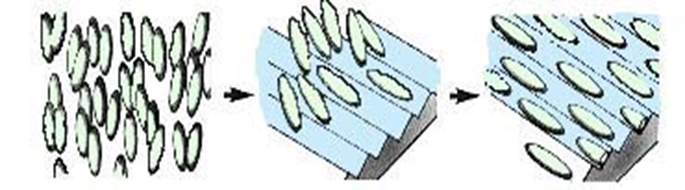

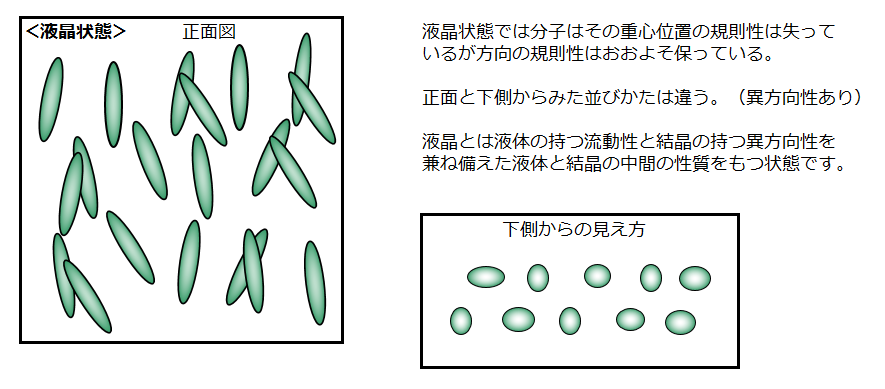

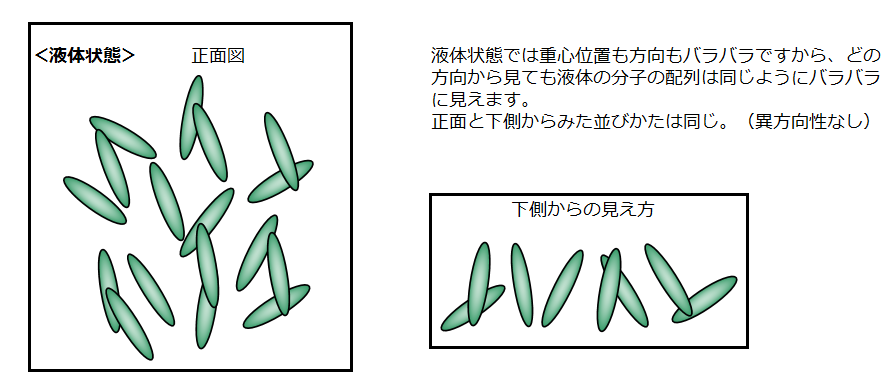

棒状分子の結晶が溶けて液晶状態なったときの様子を下記に記載します。

液晶開発の歴史

液晶という材料が最初に登場したのは1888年に遡ります。

オーストラリアの植物学者ライニツァーは植物中のコレステロールの機能を研究する人でしたがエステル化合物の中に摂氏145度程度ではその結晶は乳液のように白色になり温度を上げて摂氏175度になると今度は透明色になる性質を有するものがあることを発見しました。

ライニッツアー(Reinitzer) レーマン(Lehmann)しかしながらライニツァーはこうした現象が何故、生じるかわからなかった為、ドイツの物理学者レーマンに手紙と資料を送り、原因解明を依頼しました。

レーマンが解析した結果は液体であるものの、その結晶には特有の性質があるという結論に達しました。

特有な性質とは複屈折率というもので、光の当て方によって屈折率が異なるというものでした。

レーマンはこれを『流れる結晶』と名づけました。

その後、液晶の種類もネマティック液晶、スメクティック液晶等の細分類がなされました。

液晶が液晶ディスプレーの形として具現化したのは米国のRCA社研究所でした。

ハイルマイヤーとウィリアムというふたりの研究者がネマティック液晶に低い電圧を印加することによって液晶の分子の並び方が変わるということを発見しました。

但し、この当時は液晶の粘性が非常に高く、100度程度に加温しないと分子の配列が変わらないという難点がありました。

しかしこの問題も常温でも使える液晶の合成に早期に成功し1968年に液晶を使った時計の試作に成功しました。

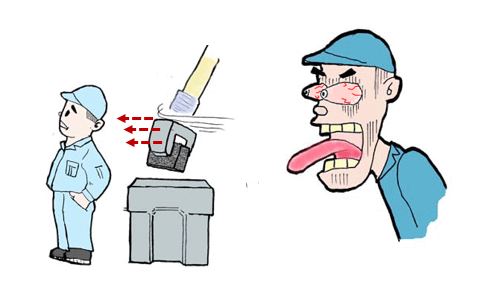

液晶ディスプレーの構造

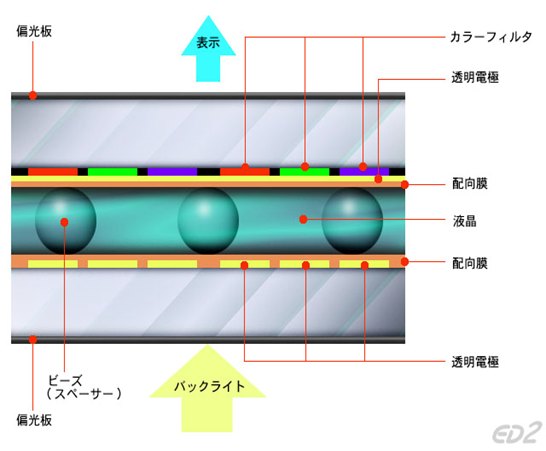

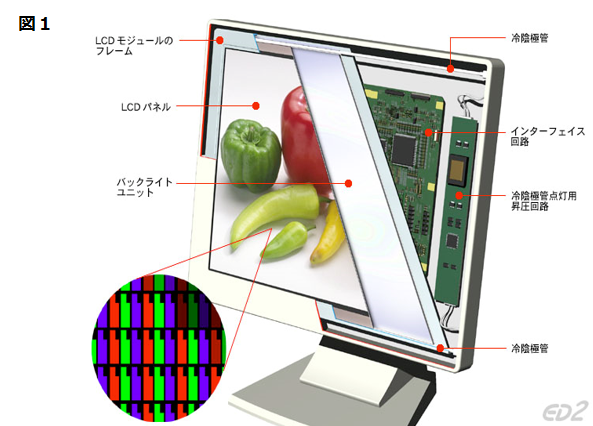

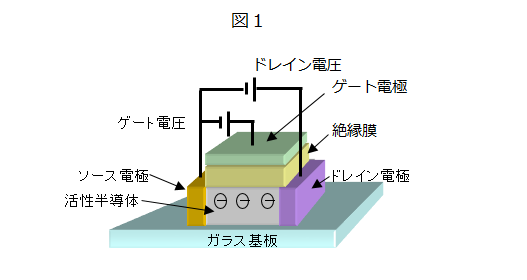

図1、2にカラーTFT・LCDの構造を示します。

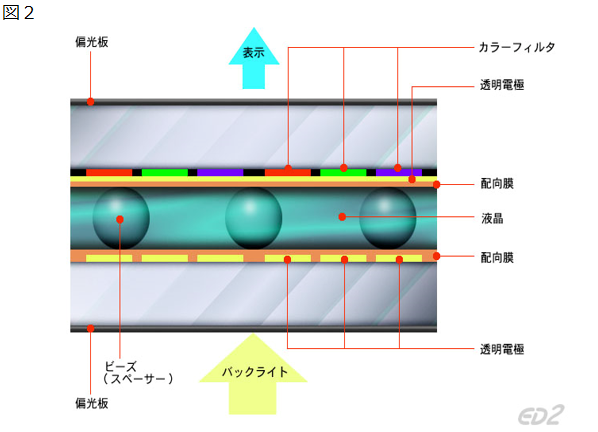

液晶ディスプレーの基本的な構造は2枚のガラスの間にカメラで喩えればシャッターの役目をする液晶材料が封入されています。この液晶材料が電圧をON、OFFすることによって、まっすぐ立ったり、ねじれたりし、偏光板の作用と相まって光を通したり遮断したりするものです。

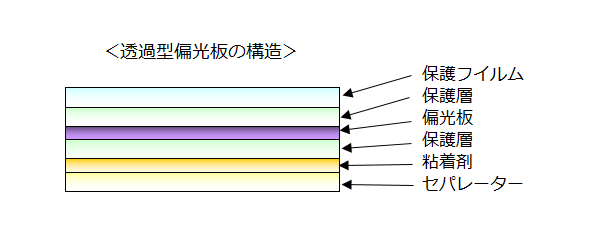

なお、偏光板とは一定方向に進む光のみを通過させるフィルムです。

ガラスとガラスの間の間隔はわずか数ミクロン(千分の数ミリ)しかありません。

人間の髪の毛の太さは通常40ミクロンから60ミクロンといわれていますのでそのまたさらに10分の1の薄さです。

この数ミクロンという間隔をガラス基板のどこをとっても一定に保つ為の材料がスペーサー材といわれる材料です。

スペーサー材にはシリカ系、樹脂系などの素材があります。

液晶ディスプレーはみずから発光しません。その為に必要は部品がバックライトです。

ノート型パソコンの場合、冷陰極管、導光板、拡散板、レンズフィルムなど多数の部品から構成されています。

バックライト組み立ては自動化が適さず人海戦術で生産しています。

又、カラーフィルターは一方のガラス基板に形成されるもので赤、青、緑の3原色が並んだものです。

カラーフィルターの製造方法には顔料 分散法、電着法、染色法などがありますが現在の主流は顔料分散法です。

偏光とは?

自然光は360度どの方向にも振動しますが、ある特殊なフィルムを通すと一定方向に振動する光しか通過できなくなります。この現象を『偏光』といいます。またこのフィルムを『偏光板』と呼びます。

図1は偏光板を2枚用いた時の光の振動方向を示しています。一番左の自然光は360度どの方向にも振動しています。したがって360度、矢印が風車のように描かれています。

図1では自然光は1枚目の偏光板を通過しますが1枚目の偏光板は縦方向の光しか通しません。

さらに2枚目の偏光板が置かれていますがこの偏光板も1枚目同様、縦方向の光しか通過させませんので2枚目の偏光板を通り右に出て行く光は縦方向の振動の光のみです。

次に図2をでは自然の光が1枚目の偏光板を通過しますがこれは図1、同様、縦方向の振動の光のみを通します。

しかし2枚目の偏光板は横方向に振動する光のみを通す偏光板ですから1枚目の偏光板を通過した縦方向の振動の光は2枚目の偏光板のところで遮られます。

以上が偏光の仕組みです。偏光板はTN液晶ディスプレー、STN液晶ディスプレー、TFT液晶ディスプレーいずれの場合も通常2枚使用することになります。

偏光板の特徴

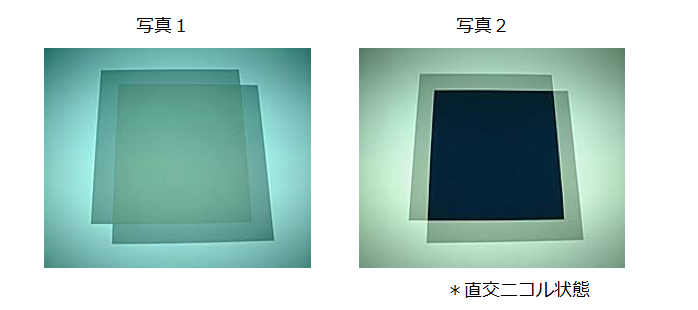

偏光板1枚でも反射光の一部を遮断することで特徴をつかめますが、2枚重ねるとはっきりします。

下の写真1で透き通って見える2枚の偏光板の1枚を90度回転させると、写真2のように暗くなります。

写真1は、偏光板がつくる偏光の振動方向が一致した場合で、下の偏光板を通りぬけた偏光がそのまま上の偏光板を通りぬけてくるので明るく見えます。写真2は、偏光板がつくる偏光の振動方向が直交した場合で、下の偏光板を通りぬけた偏光が上の偏光板で遮断されて(光の成分がゼロになって)暗くなります。この状態を「直交ニコル」といいます。

偏光板にはヨウ素という物質が含まれていて、このヨウ素の分子が一方向に規則正しく並んでいます。

このため、偏光板を光が通過するときにはヨウ素の列と列のすきまを通過するようになります。

(正確にはこのすきま方向の光の振動成分だけが通過します。)

2枚の偏光板のヨウ素の列が同じ方向ならば光は通過することができますが、互いに直角な方向に重なっていると、1枚目の偏光板を通った光(偏光)は2枚目の偏光板を通過することができなくなり、暗くなってしまうのです。

配向膜

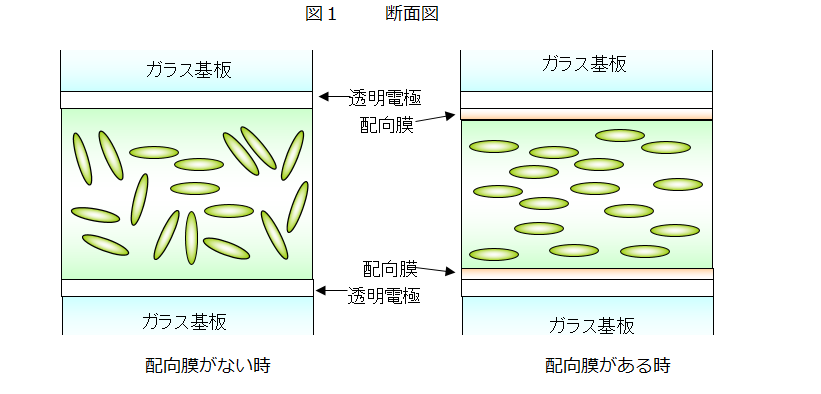

液晶ディスプレーのガラス基板の透明電極の上に配向膜と呼ばれている0.1μm程度の超薄膜が印刷されています。

配向膜の役割は液晶をある一定方向に全体的に並べる為のもので高分子膜でできています。

図1は液晶分子の配向の様子を表した断面図です。

配向膜は接した液晶分子の長手方向をほぼガラス基板面と平行になるように束縛する力を持っています。

その為、配向膜の存在によってガラス基板面に斜めになったり、垂直に立ったりする液晶分子は存在せず、界面と接する液晶分子は基板の上で横になろうとします。

液晶分子がガラス基板にほぼ平行に配向するのでこの配向を特に水平配向と呼びます。

多くの液晶ディスプレーは水平配向を採用しています。

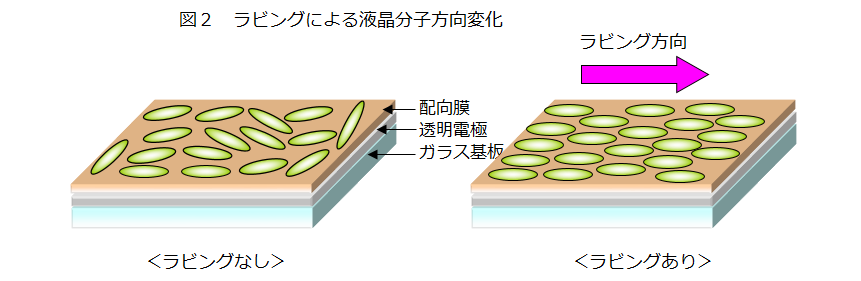

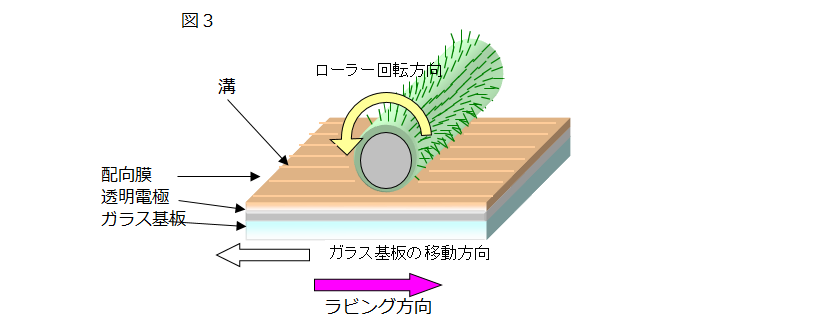

ラビング(擦る:rubbing)

配向膜によって液晶分子をガラス基板に平行に固定できましたがその方向はガラス基板内のあらゆる方向にむいている可能性があります。

その為に液晶分子の方向をガラス基板の一定方向に並べる為にラビングという処理が必要です。

ラビング(rubbing)には擦るという意味があります。

すなわち、柔らかい布(たとえばベルベット地の布・・・電車の椅子の布)で配向膜を一方向に擦ってやります。

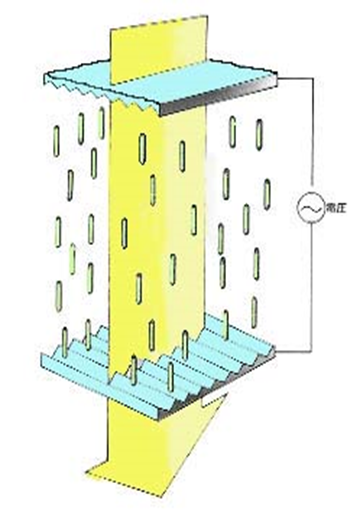

一般的には図3のようにローラーに布を巻きつけてそれをガラス板上に回転させて行います。

ラビング処理があらかじめ施されている配向膜に液晶分子が接すると簡単にその方向に液晶分子が並んでくれるのです。

ラビングすると液晶分子が配向する理由としては布でラビングすると配向膜が傷つけられ、非常に細かい溝ができます。液晶分子はその溝にはまりこむように並ぶ為、一方向に配向するようになります。

画素(ピクセル:pixel)

液晶分子を並べる為には配向膜とラビングの両方が必要です。

ディスプレイ装置の画面に表示できる情報の最小単位を、画素 (ピクセル: pixel (picture element から作られた合成語です) ) といいます。

下図は、左の 32×24=768 ピクセルの小さい画像を拡大したものです。 拡大して見ると、それぞれの画素(小さい正方形)が少しずつ違う色を表示していることが分かります。

1画素に何色表示できるかは,1画素に割り当てられている メモリのビット数とディスプレイ装置によって決まります。

1画素あたり1ビットの場合は白と黒(または緑と黒、オレンジと黒など)の2色、 8ビットの場合は 256色、24 ビットであれば、赤・青・緑の各色それぞれを8ビット256階調で表示できますから、256×256×256 =16,777,216 ≒ 1,678万色の表示ができます。 これを 「フルカラー表示」 と呼ぶこともあります。

| 1ビット/画素 | 2色 | |||||

| 8ビット/画素 | 256色 | |||||

| 24ビット/画素 | 1678万色 | 赤・青・緑の各色を8ビット256階調で表示「フルカラー表示」 | ||||

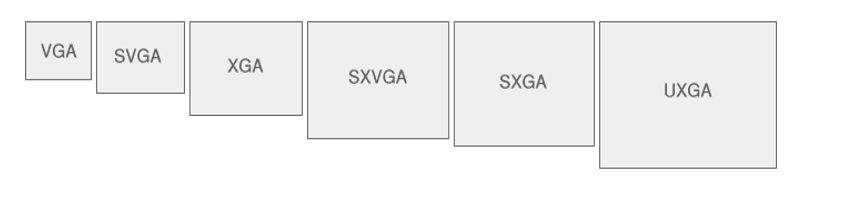

このような画素が 横に800個、縦に600個敷き詰められると、 SVGAといわれる画素構成の画面になります。

パソコンのディスプレイの画素数による分類は下記のようになります。

| 略称 | 名称 | 画素数 |

| VGA | Video Graphics Array | 640×480 |

| SVGA | Super Video Graphics Array | 800×600 |

| XGA | eXtended Graphics Array | 1024×768 |

| SXVGA | Super eXtended Video Graphics Array | 1280×1024 |

| SXGA+ | Super eXtended Video Graphics Array + | 1400×1050 |

| UXGA | Ultra eXtended Graphics Array | 1600×1200 |

| QXGA | Quad eXtended Graphics Array | 2048×1536 |

| QUXGA | Quad Ultra Ultra eXtended Graphics Array | 3200×2400 |

主なものについて、画素サイズが同じ場合のディスプレイの大きさを比較すると、下図のようになります。

バックライト

液晶ディスプレーは自ら発光しないので基本的には光源が必要になります。

この光源をバックライトといいます。

液晶ディスプレーの光源には冷陰極管、LED、ELなどがありますが冷陰極管を用いたバックライトが一般的です。

冷陰極管をバックライトの真下に装着したものを直下式バックライトといいます。

冷陰極管をバックライトの側面に装着したものはサイドライト式バックライトといいます。

現在、一般的に使用されているのはサイドライト式バックライトです。

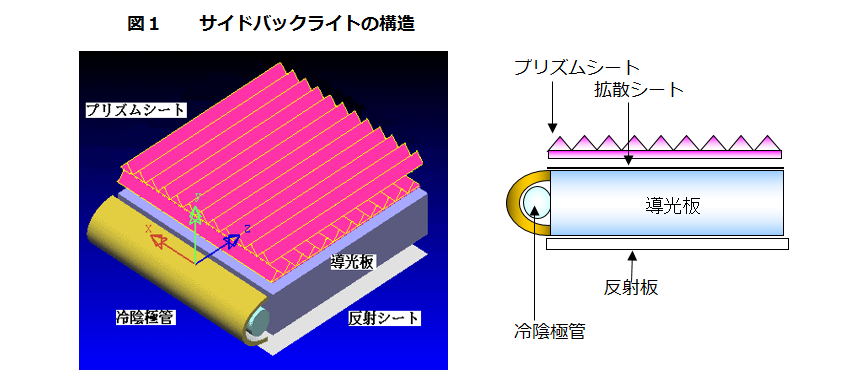

図1サイドライト式バックライトの構造について説明します。

構成部品としては反射板、導光板、拡散板、プリズムシート、冷陰極管からなります。

反射板は冷陰極管からの光を液晶ディスプレーの画面側に集め、画面の反対側に光が抜けるのを防ぐ機能を有するシートでポリエステル、ポリエチレンテレフタレートなどのフィルムが用いられます。

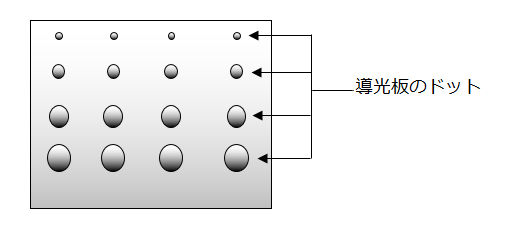

導光板は冷陰極管から出る光を画面全体に伝えるための樹脂製の板で、光透過率の高いアクリル樹脂を成型した板にドット印刷を施したものか、金型に刻み込まれたドットをそのまま転写したアクリル樹脂が用いられています。

拡散シートはポリエチレンテレフタレートかポリカーボネートのシートです。

すりガラスのようになっていて導光板のドッドの映しこみを隠す役割を持っています。

プリズムシートは拡散シートを通って拡散した光をディスプレーの視野角内に集め、画面の輝度を向上させるためのシートです。これはポリカーボネートのフイルムにプリズム角をつけたもので、通常、2枚使用で倍になるといわれています。

最後にバックライトを点灯させる為の電源回路をインバーターといいます。インバーターは数Vの電圧を1000V程度に昇圧する働きがあり、蛍光ランプを発光するために必要は部品です。

マザーガラス

ガラス基板用のマザーガラスのサイズが年々大きくなっています。これは、使われる用途が、電卓から、ノートパソコンになり、さらに現在はテレビ用が主体とだんだん大きくなるとともに、コストダウンのために1枚のマザーガラスから取れる製品の数を増やすためです。

このマザーガラスのサイズは世代という表現で、大体の大きさを表しています。

下記に大体の大きさの変遷を示します(TFT液晶用ガラス基板の場合)。

マザーガラスサイズ

| 第1世代 | 300×400 | 1992年ごろから |

| 第2世代 | 400×500 | 1996年ごろから |

| 第3世代 | 550×650 | 1998年ごろから |

| 第4世代 | 680×880 または、730×920 | 2000年から |

| 第5世代 | 1000×1200 または1100×1300 | 2002年から |

| 第6世代 | 1500×1800 | 2003年から |

| 第7世代 | 1900×2200 | 2005年? |

実際に使われるガラス基板サイズの中心は、2003年には第5世代が中心となりましたが、2004年は、第5世代から第6世代への移行期です。第5.5世代と呼ばれる 1300×1500も使われています。

これから、現状では最も大きな第7世代向けの装置の製造が始められます。このように大きくなると、ハンドリング時のガラスのたわみを如何に防ぐかなど、さまざまな問題が出てきます。これらを解決しながら、新しいラインを作り上げていきます。

マザーガラス基板と取り数の関係

| サイズ | 10.4in | 12.1in | 13.3in | 14.1in | 15in | 17in | 18in | 19in | 20in | 21in |

| 370×470 | 4枚 | 2枚 | 2枚 | 2枚 | 1枚 | |||||

| 550×650 | 6枚 | 6枚 | 4枚 | 4枚 | 4枚 | 2枚 | 2枚 | 1枚 | 1枚 | 1枚 |

| 650×830 | 9枚 | 9枚 | 6枚 | 6枚 | 6枚 | 4枚 | 4枚 | 4枚 | 2枚 | 2枚 |

| 680×880 | 12枚 | 9枚 | 9枚 | 6枚 | 6枚 | 4枚 | 4枚 | 4枚 | 4枚 | 2枚 |

| 730×920 | 12枚 | 9枚 | 9枚 | 9枚 | 6枚 | 6枚 | 4枚 | 4枚 | 4枚 | 4枚 |

TFTの原理

TFTの原理モデル図を図1に下記に示す

活性半導体の両側にソース電極(Sauce:供給)とドレイン電極(Drain:排出)が付いている。

ソース電極からドレイン電極へ電流が流れていく。

ゲート電極で電流を制御しており”門番”の役割を果たしている。

活性半導体として水素化アモルファスシリコンが発見されたことにより薄膜トランジスターの実用化の決め手となった。

このゲート電極に正の電圧を加えてやるとその電圧の強さに対応してソース電極からドレイン電極に電流が流れる。

これが負では電流は流れない。したがってゲート電極はスイッチの役目をしている。

ソース電極とドレイン電極に挟まれた活性半導体層の部分はチャンネルと呼ばれている。

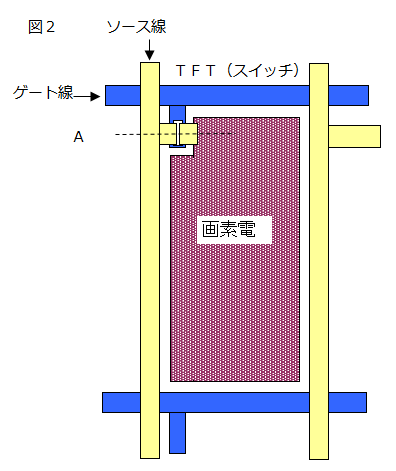

TFTの概略図

縦方向の配線がソース配線、横方向の配線がゲート配線です。

TFT(スイッチ) 交差部分付近にTFT、及び画素電極が存在します。

ゲート線

TFTはゲート線が高電位の時には導通(ON)状態、低電位の時、A には非導通(OFF)状態のスィツチ機能が働きます。

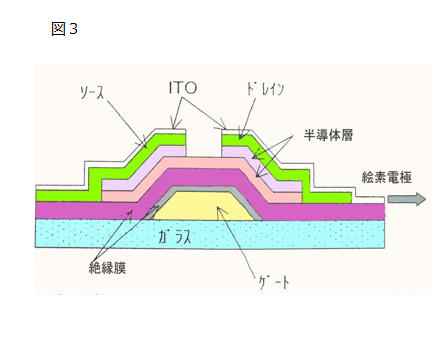

点線Aの断面図を図3に記載します。

①ガラス基板

一般的に低熱膨張率であること、平坦性に優れていること、無アルカリガラスであることが要求されます。

②ゲート

金属薄膜によってできているゲート配線がTFT素子の一番下に形成されています。スイッチであるTFTのON/OFFはゲートの高電位/低電位で決まります。

③絶縁膜

ゲート電極と他の部分を電気的に絶縁するために存在します。酸化ケイ素や窒化ケイ素でつくられている。

④半導体層

TFTの心臓部、アモルファスシリコンでつくられている。

⑤ソース

ゲートと同様に金属薄膜でつくられている。ソース配線から信号電圧が供給される所でです。

⑥ドレイン

金属薄膜でつくられている。ここを介して絵素に信号電圧が供給されます。

⑦絵素電極

透明電極のこと、ITOでつくられています。

コメント