3分で分かる! 食品工場の仕事、基礎知識 概要解説

食品工場の仕事は、私たちの食卓に並ぶ様々な食品を製造する上で欠かせない役割を担っています。一口に食品工場と言っても、その仕事内容は多岐にわたります。今回は、食品工場の仕事について、基礎知識を詳しく解説していきます。

食品工場の仕事内容

食品工場の仕事は大きく分けて以下の様なものがあります。

- 製造工程

- 仕込み: 食材の洗浄、カット、計量など、調理前の準備作業。

- 加工: 食材を調理したり、形状を変えたりする作業。

- 調理: 食材を調理し、味付けをする作業。

- 盛り付け: 製品を容器に盛り付けたり、包装する作業。

- 検査・検品

- 製品に異物がないか、規格通りに作られているかなどを確認する作業。

- 梱包・出荷

- 製品を箱詰めしたり、ラベルを貼ったり、出荷の準備をする作業。

- 清掃・衛生管理

- 工場内の清掃や、機械の洗浄、衛生管理などを行う作業。

食品工場で働く魅力

- 食に関わる仕事: 自分が作ったものが人々の食卓に並ぶという、やりがいのある仕事です。

- 安定した仕事: 食品は人々の生活に欠かせないものなので、安定した需要があります。

- 未経験者歓迎: 多くの工場で未経験者でも活躍できるような教育体制が整っています。

- 体力仕事からデスクワークまで: 自分の体力や適性に合わせて仕事を選ぶことができます。

食品工場で働く際の注意点

- 立ち仕事: ライン作業など、長時間立ちっぱなしの仕事が多いです。

- 体力仕事: 重いものを運んだり、体を動かす仕事もあります。

- 衛生管理の徹底: 食品を扱うため、衛生管理には特に注意が必要です。

- 単調な作業: 同じ作業を繰り返すことが多いので、飽きてしまう人もいます。

食品工場の仕事を選ぶ際のポイント

- どんな食品を作りたいか: パン、お菓子、冷凍食品など、自分が作りたい食品の種類によって選ぶ工場が異なります。

- どんな作業がしたいか: 製造、検査、梱包など、自分がやりたい作業を選ぶことができます。

- 勤務時間: 日勤・夜勤、シフト制など、勤務時間によって選ぶ工場が異なります。

- 福利厚生: 社会保険、退職金、住宅手当など、福利厚生が充実しているかどうかも確認しましょう。

食品工場の主なルール・規定

食品工場のルールは多岐にわたりますが、主なものとして以下のようなものがあります。

- 衛生管理

- 手洗い、消毒の徹底

- 作業着、帽子、マスクなどの着用

- 爪の短く切る、アクセサリーの着用禁止

- 定期的な清掃、消毒

- 異物混入防止対策

- 温度管理

- 食品の種類に応じた適切な温度管理

- 冷蔵庫、冷凍庫の温度記録

- HACCP(ハサップ)

- 食品の安全を確保するための国際的な衛生管理システム

- 危害分析、重要管理点の設定、監視、記録など

- トレーサビリティ

- 食品の履歴をたどるシステム

- 万が一問題が発生した場合に、原因を特定し、迅速に対応するため

- 従業員の健康管理

- 健康診断の実施

- 感染症予防対策

- 教育訓練

- 食品衛生に関する知識や技能の習得

- 記録管理

- 製造記録、検査記録、温度記録など

- 施設の管理

- 建物の構造、設備の点検、整備

ルールを遵守する理由

食品工場のルールを遵守することは、以下の理由から非常に重要です。

- 食中毒の予防

- 製品の品質維持

- 消費者からの信頼獲得

- 法規制への対応

食品工場の品質管理 QC工程表|製造フローチャート&配合表

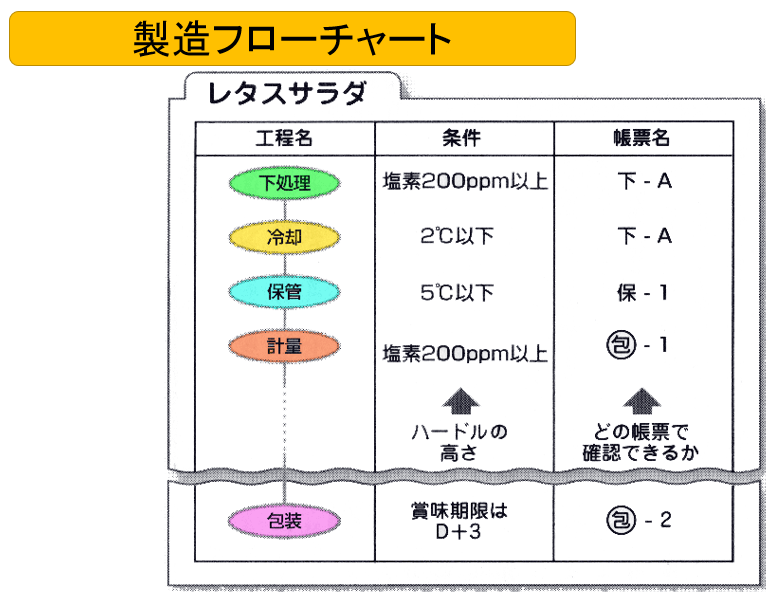

食品工場の品質管理 全製品に求められる製造フローチャート

製造フローチャートは、工場内で製造している全製品について必須です。その中で、製品ごとの工程のノウハウ、記録がどの帳票に残っているかを明確にする必要があります。新商品の打ち合わせを実施する場合や、クレームなどの問題が出た場合には不可欠な書類です。

また、お客様に商品説明に行く場合や、商品を登録する場合にも必要になります。

品質管理が確認することは、お客様に説明したフローチャートの条件が現場の帳票と合っているかどうか、殺菌剤の濃度が季節で異なる場合は、季節要因として修正されているかどうか、監査チームは帳票の数字と設計時点の条件を確認することが大切です。

フローチャート、帳票に、賞味期限は包装日から3日後表示と

明記してあれば、現場で勝手に4日後表示にしてしまうといったことができなくなります。

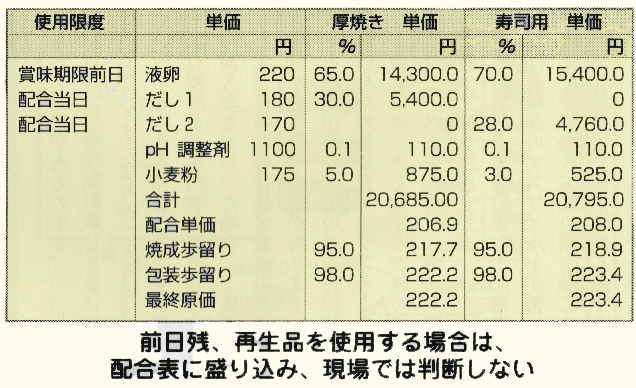

食品工場の品質管理 配合表も毎月確認して明記

工場内で原料を配合している工程は多々ありますがすべての配合について、毎日打ち出される配合表に従って行うように徹底します。

製品設計時と実際に現場で行われている配合が異なることもよくあります。今日のポテトサラダは、いつもより仕上がりが柔らかく商品にならない、いつもと同じ配合を行ったのに変だ、現場からそんな声がかかって調査したことがあります。

そのときは使用したマヨネーズの粘度が柔らかかったのです。

配合表通りの配合がされていたにもかかわらず、出来上がり重量が多い。よくよく現場の話を聞くと、直前に製造した別のマヨネーズのパイプラインに残ったものを、単純に上乗せして製造してしまっていたのです。

現場は配合表通りに配合を行うこと。こんな簡単なことすら守られないことがあります。前日残の中間製品を上乗せして製造したり、一度加熱工程まで行った製品を再度原料として使用している場合もあります。

その際は配合表に盛り込んで、必ず設計段階と同じものができることを確認したうえで作業することが大切です。配合時点の原料の使用限度も、毎月確認を行い明記します。

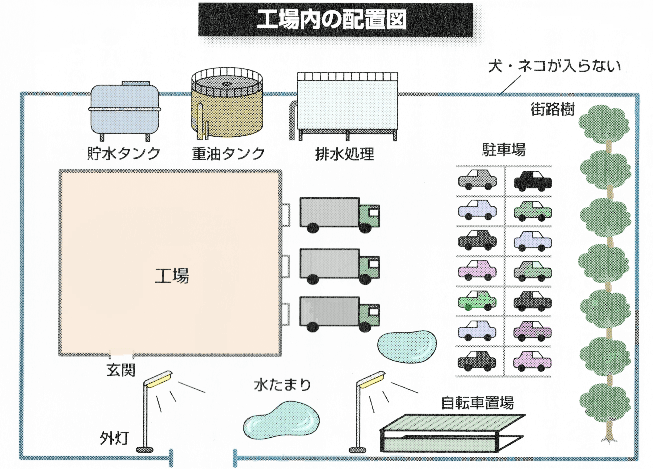

食品工場 建物配置図

食品工場がある地域全体を図面に落とす

建物配置図を作る場合、高速道路から工場までの図面をまず作成します。その際、40フィートのトレラーが通過できる道、10t車が通れる道、4t車なら通れる道も確認します。もし近くに小学校があれば、通学路と通学時間を確認します。10t車が毎日のように走行すると道路の損傷が激しくなるため、工場を新設する場合は地元の役所との打ち合わせが必要になります。

工場の周り半径30にmの図面で作成し、鶏舎、豚舎などの畜産農家があれば記載します。30㎞というのは鶏インフルエンザが発生したときの移動禁止の距離です。畜産農家があれば(エなどのペスト対策が必要になるため、工場の周囲の確認は常に必要です。

工場の敷地全体を図面に落とす

工場の敷地と別に、従業員の駐車場を借りている場合はその敷地も含めて、管理すべき敷地全体を図面に落とします。この場合、借地であっても品質管理上は管理が必要になるため、配送車の待機場も含め、関係する土地全体を図面に落とす必要があるのです。

図面上には現状の問題点を記載します。たとえば、「アスファルトが割れて水たまりができている」「街路樹が伸びてきている」というようなことです。行った工事についても、施行時期と工事内容を記載します。

異物混入、化学薬品の混入などといった場合、工事関係者が絡む場合があります。そのため、必ず敷地内の工事を行うときには品質管理が立ち会う必要があります。工場入口のポールのペンキ塗りがあり、そのペンキの残りを問違えて資材庫に置いたため包装資材にシンナーの臭いがついてしまった。台車にペンキを塗ったが乾く前に使用してしまった……など、ペンキの異臭に関する事故はよく聞きます。

工場の出入口や納品口、出荷口など、配送車がブレーキを踏むところは前輪部のアスファルトが割れてしまいます。そこに水たまりができ、蚊の発生源になる可能性があるため、配送車がブレーキを踏むような場所は、採石を入れたコンクリー卜による舗装が必要になります。

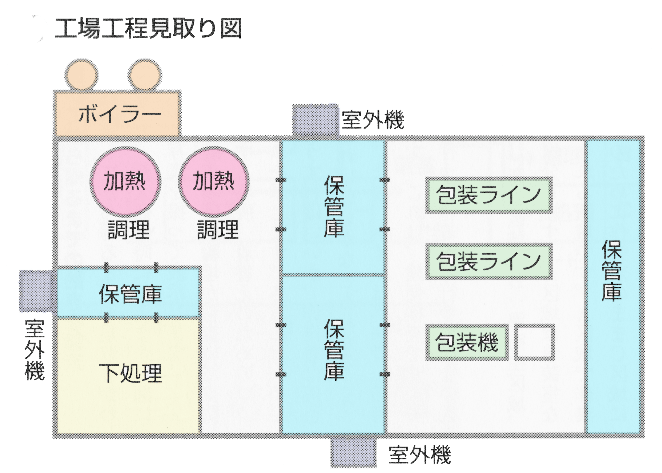

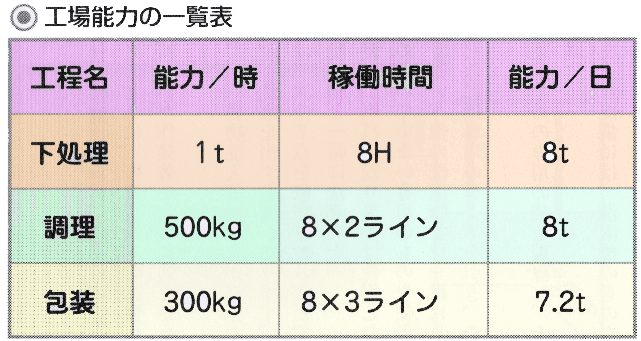

食品工場工程見取り図

内外の設備・機械を図面に落とし込んで能力計算

工場工程見取り図には、工場内外の設備・機械をすべて図面に落とし込み、能力計算を行います。

食品事故は、通常と異なることが起きたときに多く発生しています(雪印の事故も停電事故の対処が悪かった結果として発生)。

品質管理では毎月、工場の中に稼働設備がどのように配置してあるか確認します(工場外の冷蔵保管庫の室外機、ボイラー設備なども含めて)。

次に、作業工程ごとの能力を確認します。時間あたりの能力と実際に動いている時間を確認し、工程ごとの1日あたりの能力に問題がないかを確認します。

稼働時間を確認する際には、設備の準備時間や清掃時間が含まれているかが重要な点検項目になります。生産現場では、生産量が増えると清掃時間を削減して生産量を上げてしまいます。

清掃は、機械が何時間稼働したら必要か、明確にしておきます。工程間に能力の差がある場合は保管スペースの確保が必要になるため、その確認もします(年末年始などの生産量が変化する工場はこの確認が品質管理の重要な確認事項となる)。

バックアップ体制を確認

また、設備が壊れたときのシミュレーションも事前に行っておきます。冷蔵庫が壊れたら、工場前の電柱に車がぶつかり電柱が倒れて電気や電話が止まったら、包装機が壊れたら、重油が漏れてしまったら……それぞれについて具体的な対処策が必要です。

電気については、製品・原料の保管庫が稼働するくらいの自家発電機を設置している工場もあります。電気の引き込み線は電力会社と打ち合わせ、工場に入ってくるルートを2方向にしてもらう手があります。保存のきく製品を製造している工場はいいのですが、弁当や総菜を製造している工場は生産を止めることはできません。

火事が起きることも考えられます。たとえライバルエ場であろうと、非常時は製造について協力し合う関係を構築しておく必要があります。その他、生産設備については交換部品を在庫しておき、即座に修理できる体制をメーカーと確認しておきます。

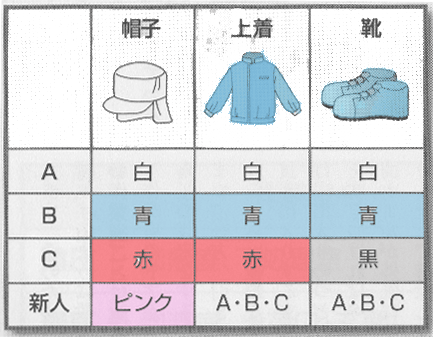

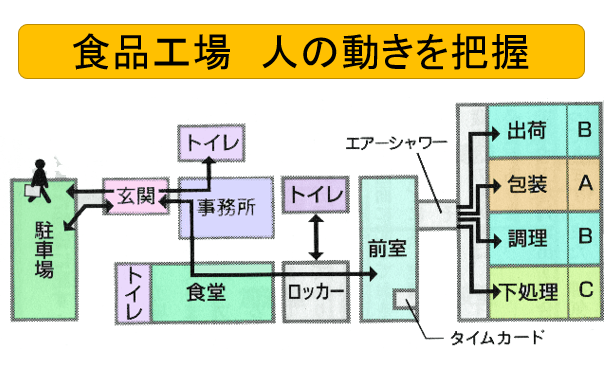

食品工場 人の動線

駐車場に車を置いてから帰るまでの動線

従業員が、工場に到着してから帰るまでの足取りがわかる図を作成しておくと、新人研修時に使えます。図には工程ごとの服装なども写真を撮って表示します。

具体的には、従業員が駐車場・駐輪場から歩いて玄関に入って靴を脱いで保管する場所、着替えのためのロッカー、作業場までのコースを示します。

さらに、トイレや食事をするときにはどうすればいいか、作業着は何色の作業着をどのように着ればいいかなどもわかるよう、ビジュアルにまとめます。

なお、トイレは外来者・業者用と従業員用は区別します。これは、検便検査でサルモネラ菌などの保菌検査を行っている人と行っていない人を区分するためです。

工場の中は大きく、A一衛生区域、B一準衛生区域、C一汚染区域の3種類に区分します。A区域は包装室など、高い衛生状態が求められる区域です。A区域で作業する従業員が打ち合わせのために作業着のままC区域に入っている場面を見た場合、品質管理は注意をしなくではなりません。

食品工場 作業着の流れ

作業前に着替えるときに、作業着はどこに置いてあるか、作業終了時に脱いだ作業着をどこに置くかも決めておきます。

作業着については、異物混入等の問題が起きないよう衛生上は専門業者に洗濯を出す必要があります。家庭で洗濯させる場合は、次の7点を厳守させることです。

①作業着は他の洗濯物と一緒に洗濯しない

②上水道の水を使う(風呂の残り湯等は使用しない)

③洗剤は香料等の入っていない専用のものを使用する

④乾燥は乾燥機で行い、他の洗濯物とは一緒にしない

⑤洗濯物を畳むときには専用のシートを引き、その上で畳む

⑥作業着を持ち運ぶための専用の袋を用意し、その中に入れて持ち運ぶ

⑦洗濯前のものを入れた袋には、洗濯後のものを絶対に入れない

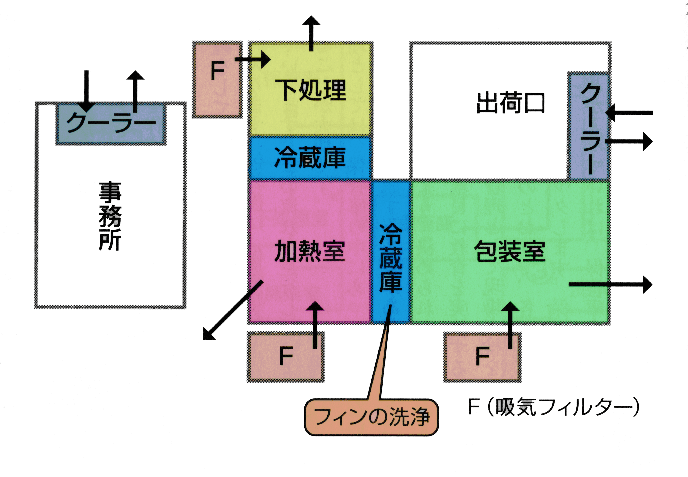

食品工場 空気の流れ方

空気の流れを明確化

各作業室の空気がどこから吸気され、どうやって作業室から排気されているかを図面に記します。

作業室に吸気される空気は、工場外に配置されている吸気フィルターを通じて入ってきます。その吸気フィルターがどこに設置されているか、フィルターのメッシュは何mmで交換頻度はどうなっているかも記載します。

加熱室には、排気ダクトが設置してあります。排気ダクトにもフィルターが設置してあり、やはり交換や定期的な洗浄が必要になります。稼働時間で交換するか、日数で交換するかを図面に記しておきます。

事務所や包装室などには、空調の室内機のフィルターが設置してあります。そのフィルターの洗浄時期も記入します。冷蔵庫内の室外機は、フィン(熱交換器)の中を洗浄する必要があります。

加熱室の排気を工場外に出す場合、排気に臭いがあると虫が集まってきます。また、排気が住居地のほうへ流れていってしまうと、近隣住民から異臭クレームが発生します。そのため、なるべく工場の屋上の高いところで排気するように設計する必要があります。

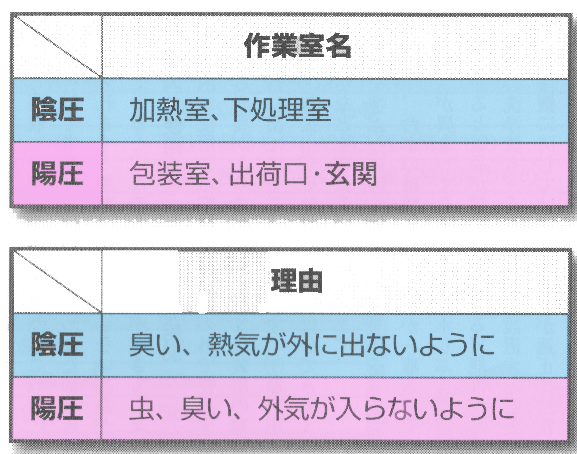

作業室の陰圧、陽圧の設定

作業室のドアがスイングドアの場合は、極端な陰圧や陽圧の設定をすると、ドアが開いたままになってしまいます。一方、引き戸や通常のドアの場合は、少し風が流れるくらい極端な設定を行ったほうが効果的です。

従業員が出入りする玄関からペストの侵入が考えられる場合は、出入りのつど、上部からエアカーテンのように空気を吹きつければペストの侵入を防げます。

そのときに玄関ホールが外気に比較して陰圧であれば、せっかくエアカーテンで排除したペストが玄関の中に入ってしまいま

す。同様に加熱室が包装室より陽圧であれば、加熱室での臭気が包装室に流れていくことになります。

吸排気のバランスを調整するためには、吸気量を増やす、排気量を減らすなどの対策があります。外気温、季節、室内の設定温度によって再調整が必要になるので、品質管理は毎日、その確認をする必要があります。

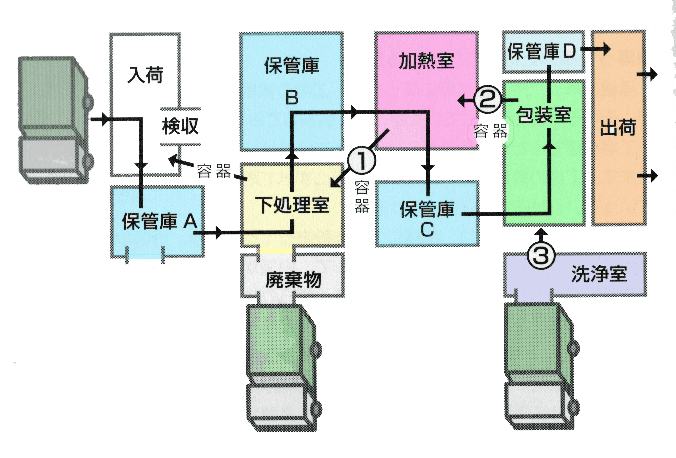

食品工場 物流の流れ

原料が入荷してから出荷までの流れ

新商品が出たときや生産数量に変化があったときは、必ず製品の流れを作成して確認することが必要です。

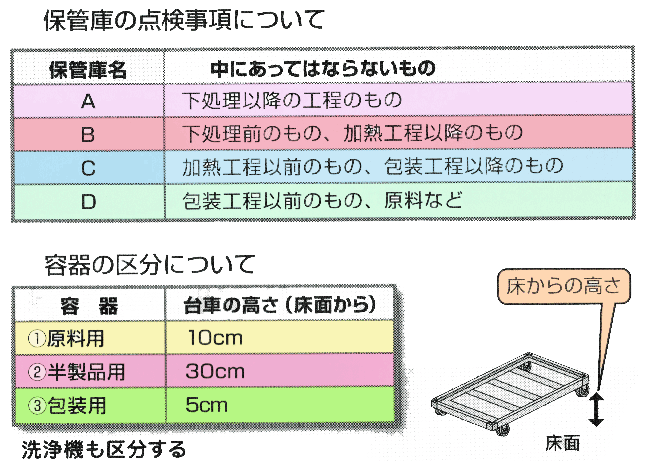

原料が入荷し検収を受けて保管庫Aに入ります。その後、下処理をして保管庫Bに保管されて加熱処理をし、保管庫Cへ入ります。包装後は、保管庫Dで出荷を待ち、出荷されていきます。この流れが逆行しないように設定されていることが大切です。

品質管理としては、保管庫の中にあってはならないものが入っていないかを確認する必要があります。そして、製品の流れが逆行しないよう、決められたものしか入れないよう、現場で慟く従業員に教育を実施する必要があります(そのうえで日常管理として現場点検を実施)

保管庫の点検事項は表のとおりで、各工程の前後のものが入らないようにチェックします。保管庫Bに下処理以前の野菜などが入っていれば、保管庫内で汚染が発生してしまいます。

缶詰で最終加熱殺菌を行わずに出荷し、異臭クレームが発生し回収した事故がありました。これも、製品の流れを逆行して半製品を置いてしまったために起きた事故と考えられます。加熱の終わっていない商品が保管庫Dに入っていると、このような事故が起きてしまいます。

食品工場 容器の流れ

工場内で使用する容器は、工場の外で使用する容器と区分する必要があります。図では③包装用の容器のみが工場の外に出ていくことになります。①原料用、②半製品用、③包装用がそれぞれ容易に区分できるよう、形や色、表示などを変える必要があります。

容器を運ぶための台車も、①②③の区分が必要です。

なおかつ、台車の種類によって床から離さなくてはならない高さが異なってきます(床の水しぶきが運搬中に容器にかかると製品が細菌汚染される可能性があるため)。

容器の洗浄機も、それぞれ別に設置する必要があります。洗浄機に関しては、洗剤濃度が適正に希釈されているか、すすぎの温度が適正か、洗浄機自体の洗浄がされているかも、品質管理の確認ポイントになります。

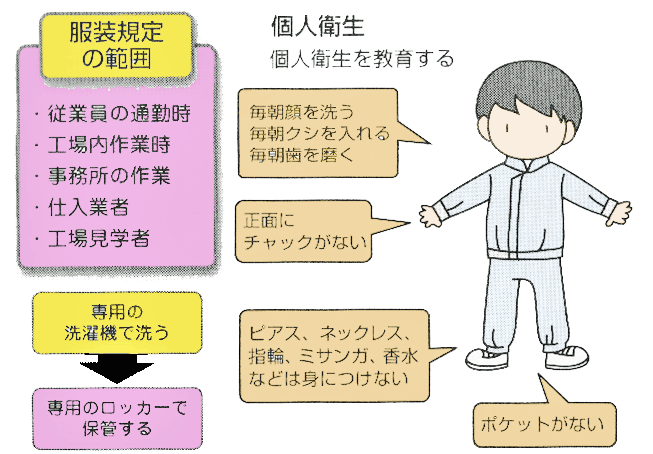

食品工場 服装規定

食品工場 服装規定の対象者

食品工場への通勤時は

①折り目のあるズボンとネクタイを着用

②会社のジャンパーを着用

③特に決めていない

④作業着のままの4種類の服装が考えられます。

小さな食品工場では、家から作業着を着たまま通勤して、昼の休憩時に近くのラーメン屋に作業着のまま入る姿を見かける場合もあります。

畜産農家の人が牛に餌をやった服装のまま、軽トラックで通勤してくる場合もあります。これらは食品工場の衛生上、許されていいことではありません。

このようなことが起こらないようにするために、通勤時の服装を決めておく必要があります。

食品工場の服装規定で一番重要なのは個人衛生です。

毎日入浴して髪の毛を洗うという簡単なルールで、毛髪混入のクレームは低減します(香りの強い化粧品などはつけないといったルールも必要)

服装規定は、従業員の通勤時、工場内での作業時、事務所での作業時等について定めておけばよいというものではありません。仕入業者や工場見学者に対しても、工場内に入るときは靴を履き替える、帽子をかぶる等の規則が必要です。

関連記事:食品工場 作業中の個人衛生

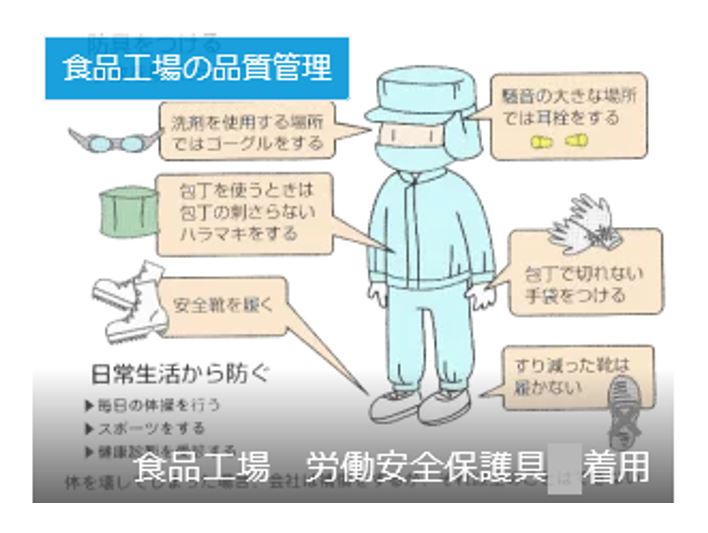

服装規定で労働安全衛生事故の阻止

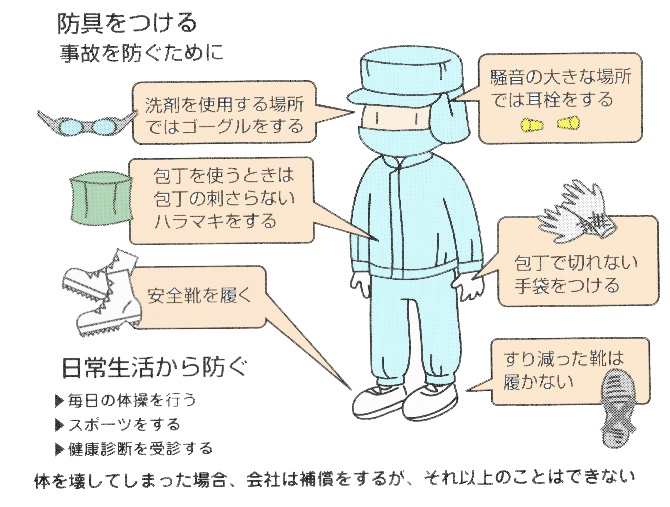

労働安全災害の大半は服装規定で防ぐことができます。

包丁が当たっても手が切れない手袋があります。同じ素材で作成した前掛けもあります。肉をさばいていると勢い余って包丁で腹を剌すといった事故も考えられますが、防具をつけることで惨事を未然に防ぐことができるのです。

作業性が下がるからと嫌がる従業員もいますが、黙認すれば周囲にも悪い影響が及びます。安全第一を訴え、着用する気になるまで説得や教育を行います。

この他、大きな音には耳栓、強い洗剤を使用するとき、目の保護のためにゴーグルと防具を準備することでほとんどの労災は防げます。転倒事故についても、作業靴の底を毎日の朝礼で確認し、すり減った作業靴は常に交換することで防止できます。

関連記事:安全衛生保護具の正しい選び方、使い方

コメント