設備総合効率(OEE) 【イラスト図解】

英語:overall equipment efficiency 中国語:overall equipment efficiency

設備総合効率(OEE)とは

設備の使用効率の度合を表す指標.

備考:設備効率を阻害する停止ロスの大きさを時間稼働率,性能ロスの大きさを性

能稼働率,不良ロスの大きさを良品率で示すと設備総合効率は次式で表される.

設備総合効率

=時間稼働率×性能稼働率×良品率」 (Z 8141)

引用先:クォリティーマネジメント用語辞典 日本規格協会

設備停止率 machine down timer rate per

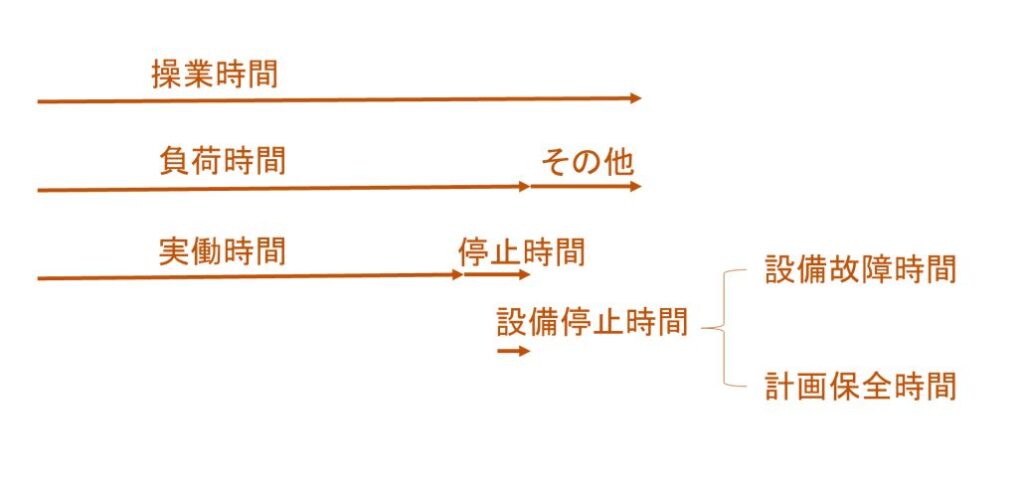

作業者が設備を操作して,直接生産に携わる負荷時間の中で,設備に起因する

停止時間(設備故障や計画保全により停止する時間)の占める割合。

次の計算式で算出される。

設備停止率=設備停止時間/負荷時間=(設備故障時間+計画保全時間)/負荷時間

引用先:クォリティーマネジメント用語辞典 日本規格協会

関連記事:効率化を阻害する16大ロス

わかりやすく 設備総合効率(OEE)

設備総合効率(OEE : Overall Equipment Effectiveness)とは、公益社団法人日本プラントメンテナンス協会が提唱する、自動化ラインを中心とした設備保全に関する代表的な指標 (KPI) の一つ。

総合設備効率と呼ばれることもあり、国際標準の規格としても参考とされ、 IATF16949やISO22400にも記載され、国内外多くの企業にて採用されている。

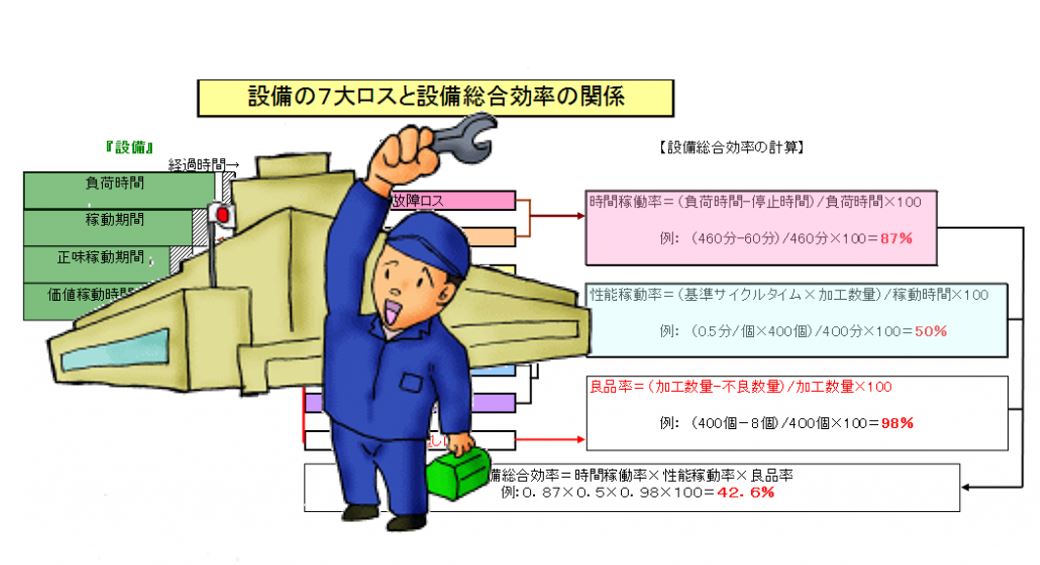

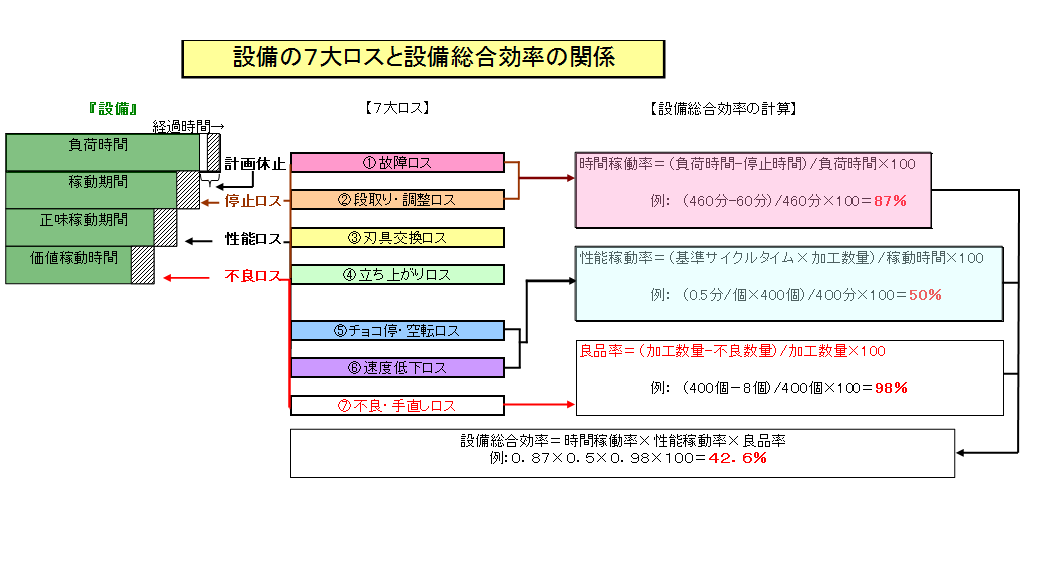

設備総合効率(OEE)は稼働率・性能・品質により算出・決定され、現状における生産効率を客観的に評価することができ、生産ラインにおけるムダやロスを見直すきっかけとなり、改善活動への活用が可能となる指標です。計算式としては、以下で求めることができます。

設備総合効率 = 時間稼働率 × 性能稼働率 × 良品率

設備総合効率の分析からロス要因のボトルネック解析が可能となり、生産現場における改善に活用できます。

設備総合効率改善の目的、利点

設備総合効率(OEE)の改善の目的となる利点について解説。

故障コスト低減

設備に故障が生じることで、復旧に要する工数だけでなく生産停止による顧客への供給停止が生じ、直接的に企業の収益に影響を与えます。

一般的な半導体工場では1時間の装置停止で約1300万円の機会損失につながり、大手の自動車工場では10分間のライン停止で工場長レベルの問題になるなど、生産停止の影響度合いは非常に大きいです。

時間稼働率からロス要因を分析し、故障要因の特定と適切な対策により、停止ロスを削減することで、故障によるコスト削減が期待されます。

保全コスト低減

設備総合効率の指標は保全活動にも活用することが可能。例えば停止ロスが増加傾向である際に、何が原因でロスにつながっているのか、その傾向を分析することで故障要因の特定が可能です。

特定した故障要因については監視システムを構築することで、実際の停止につながる故障に未然に対処することができるようになり、保全の工数や頻度を最適化する事ができ、保全コストの削減が可能です。

品質保守コスト低減

設備総合効率による全体の指標と良品率を相関させることで、品質に影響する要因の特定にもつながります。停止ロスにつながる故障や、性能ロスにつながる速度低下などの劣化と不良率の変動を合わせて総合的に分析することで、品質問題に関連する要因特定ができます。

再加工や廃棄の手間を要因対策により削減することで、各工程での品質改善につながり品質保守のコスト削減が可能です。

設備総合効率(OEE)の計算

設備総合効率(OEE)の計算について解説。

設備総合効率(OEE)の求め方・計算例

設備総合効率(OEE)は、”時間稼働率”×”性能稼働率”×”良品率”で計算することが可能です。

それぞれの率の求め方は下記のとおり。

時間稼働率

時間稼働率は、設備が期待される稼働するべき時間に対し、実際に稼働することができた時間の割合を示します。

算出方法は以下の計算式です。

時間稼働率 = 稼働時間 ÷ 負荷時間

稼働時間 = 負荷時間 – 停止時間

性能稼働率

性能稼働率は、生産時間に対する実際の生産数の割合です。

算出方法は以下の計算式です。

性能稼働率 = 基準サイクルタイム × 加工数量 × ÷ 稼働時間

良品率

良品率は、加工した数量に対して実際に出来上がった良品の割合を示します。

算出方法は以下の計算式です。

良品率 = 良品数 ÷ 加工数量

良品数 = 加工数量 – 不良数量

設備総合効率(OEE)の目標値

設備総合効率(OEE)の算出にあたって、様々な産業や顧客ごとに元になる下位指標の稼働率や負荷時間、停止時間の定義が異なっており、共通する判断基準というものがありません。そのため、あくまで各工場ごと個別の指標として認識し、工程におけるボトルネック改善に活用していくことが重要です。

設備総合効率(OEE)を改善

設備効率に関わるロスの内、生産設備を中心に発生しているロスは、各要因毎に細分化する事ができ、設備の7大ロスと呼ばれています。

各それぞれのロスの影響を定量的に測定し、その改善に注力していくことが大きな設備効率の向上につながります。ここでは7大ロスについて解説します。

故障ロス

故障ロスとは、設備が故障し生産活動が停止するロスのことを指します。生産が停止することに加えて、設備を復旧させるための修理や部品の交換など作業費や交換費用などの金額面でのロスも発生します。

生産ロスの中でも故障ロスは大きな問題であり、故障にも突発故障や経年劣化など様々な要因があります。これらは予防保全や予知保全など計画的な保全を実行することで、故障から復旧させる時間や、重大な故障につながる前に事前に対処することで停止時間を最小化する適切な保全が必要です。

刃具交換ロス

刃具交換ロスは、例えば刃具やベアリングなど経年劣化の為、定期的に交換が必要な消耗品に対応することで発生するロスです。部材費や交換のための設備停止時間と交換工数、立上げ時の再調整など多くのロスが発生します。交換回数は少ないことが望ましいため、より壊れにくい消耗品が根本的には望まれます。

立ち上がりロス

立ち上がりロスは、設備が作動するまでにかかる時間ロスのことです。始業時や休憩時間後、定期点検などの後に生じるものであり、機械や設備によっては暖機運転などが必要なものがあります。立上げ後すぐに生産が開始できることが望まれるため、現場オペレータの操作習熟度向上や、試運転動作による動作確認などの工夫で短縮されることが重要です。

段取り・調整ロス

段取り・調整ロスは生産品目の切り替えによって生じるロスです。金型の交換や生産パラメータの変更など、品種の変更に伴い設備側での次の生産を開始するための準備期間を指します。付加価値を生まない作業時間となるため、次の生産に影響を与えない適切な状態への調整を可能な限り時間をかけずに実現することが望まれます。

速度低下ロス

速度低下ロスは、生産のタクトが落ちることにより生産数が減少するロスです。本来設備が保有している能力からパフォーマンスが落ちた状態であり、主な要因として多いのは設備の劣化です。但し、設備への負荷を抑えるために、受注が落ち着いている状態ではわざと速度を落として、設備を長寿命化させる工夫も考えられるので、その他生産設備全体での相関も見ながら判断していくことが必要です。

チョコ停ロス

チョコ停ロスは、重大な設備停止とまでは至らないまでも、一時的な停止につながる軽微な故障や異常によるロスです。短時間で復帰できる内容が多いため、生産への影響は少ないですが、発生頻度が高いほど影響は大きくなるため、

頻度が高い内容や、人の介在が少ない無人設備など、設備に応じて対策をしていくことが必要です。

不良・手直しロス

不良・手直しロスとは、不良品の発生により手直しが必要になる、設備側で不良要因になったトラブル箇所の修正などが発生するロスです。不良品の発生要因や、発生時のトラブルの復旧など早急な対策が必要なロスです。発生したトラブルに関しては、今後発生しないように根本的な部分から解決していくことが重要です。

総合設備効率(OEE)と設備機器総合有効生産(TEEP)の違い

OEE(総合設備効率)のほかに、設備の生産性の効率を示す際には設備機器総合有効生産(TEEP)にがあります。

設備機器総合有効生産(TEEP)

TEEPは24時間365日で考えた場合の生産効率を表します。OEEとTEEPは、理想的な効率と実際の効率の比較を示すことになるわけです。

TEEPの計算式は、OEEを24時間365日の時間で換算することで求められます。

- 設備機器総合有効生産(TEEP) = ローディング × 総合設備効率(OEE)

- ローディング = 実働時間 / 実時間

ローディングを算出

ローディングとは、暦上の時間のうち実際に設備が稼働する予定のスケジュール上の時間の割合のことで、TEEP算出の指標のひとつです。

例えば、工場の稼働が週5日、8時間稼働するとします。一週間の実時間は、週7日 × 24時間ですので、ローディング = 実働時間 / 実時間 =「(5日 × 8時間)/(7日 × 24時間)」となり、ローディングは約24%(0.238)となります。

設備機器総合有効生産(TEEP)を算出

設備機器総合有効生産(TEEP) = ローディング × 総合設備効率(OEE)のため、OEEを85%と仮定すると、「24% × 85%」となり、20.4%(0.204)がTEEPの値となるわけです。

まとめ

総合設備効率(OEE)を活用することで、設備の生産状況を数値として表すことができます。生産効率は生産の様子を見てわかるものではありませんが、数値化することで、誰でも分かるようになります。

また、総合設備効率(OEE)は国際的基準であるISO22400の一要素であり、同じ基準を活用する企業・設備と比較が可能です。より評価値が高い総合設備効率(OEE)を参考にすることで、自社の生産性の向上につながります。

関連記事:TPM 生産効率の考え方