- TPM total productive maintenance 【イラスト図解】

- TPMとは

- TPM わかりやすい

- 設備保全、生産保全、TPMの違い

TPM total productive maintenance 【イラスト図解】

英語:total productive maintenance 中国語:总生产维护

TPMとは

「全員参加の生産保全」の略称.

「生産システム効率化の極限追求(総合的効率化)をする企業体質づくりを目標にして,生産システムのライフサイクルを対象とし,“災害ゼロ・不良ゼロ・故障ゼロ”などあらゆるロスを未然防止する仕組みを現場現物で構築し,生産部門をはじめ,開発・営業・管理などの全部門にわたってトップから第一線従業員に至るまで全員が参加し重複小集団活動によって,ロス・ゼロを達成する生産保全活動.」(Z 8141)

なお,TPMは(社)日本プラントメンテナンス協会の登録商標となっている.

PMが保全部門中心の設備管理であるのに対して,TPMは活動対象を設備中心から生産システム全体へと拡大させ,設備に潜在するロスから生産システム全体に潜在するロスを削減・予防する活動へと進化している.

日本プラントメンテナンス協会はTPMには次の五つの基本理念が存在すると説明している.

(1)儲ける企業体質づくり:経済性の追求,災害ゼロ,不良ゼロ,故障ゼロ

(2)予防哲学(未然防止):保全予防(設備を新しく計画・設計する段階で,保全情報や新しい技術を取り入れて,信頼性,保全性,経済性,操作性,安全既などを考慮して,保全費や劣化損失を少なくする活動),予防保全(設備の予防医学であり,設備の健康状態を維持し,劣化を防ぐための日常保全,劣化を測定するための定期検査・設備診断,及び劣化を早期に復元するための整備・修理を行うこと),及び改良保全

(3)全員参加(参画経営・人間尊重):重複小集団組織,オペレーターの自主保全.

(4)現場・現物主義:設備・仕事を“あるべき姿”にする,目で見る管理をする,クリーンな職場づくりをする.

(5)自動化・無人化:人手のいらない職場づくり.

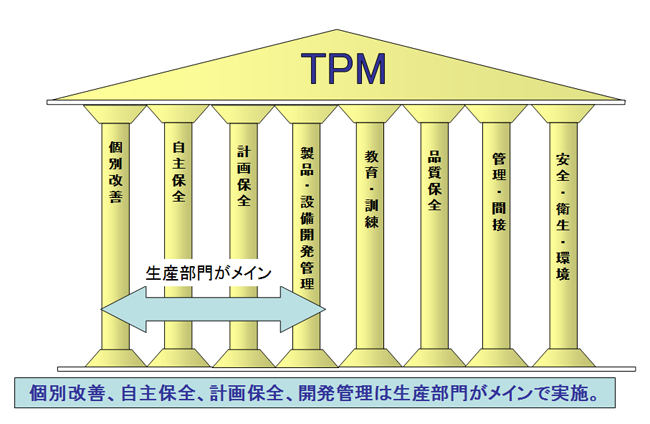

TPM活動は,生産効率化を阻害する16大ロス(①故障,②段取り・調整,③刃具交換,④立ち上がり,⑤チョコ停・空転,⑥速度低下,⑦不良・手直し,⑧シャットダウン,⑨管理,⑩動作,⑨編成,⑩自動化置換,⑩測定調整,⑩歩留り,⑩エネルギー,⑩型・治工具)を排除・予防することを基本にして),八つの柱(①個別改善,②自主保全,③計画保全,④スキルアップ,⑤初期管理,⑥品質保全,⑦管理間接,⑧安全衛生環境)で展開されている.

引用先:クォリティーマネジメント用語辞典 日本規格協会

関連記事:TPM

TPM わかりやすい

TPMとは、全員参加の生産保全(Total Productive Maintenance)と全員参加の生産経営(Total Production Management)の頭文字から成り立っています。

設備の効率化は当然のこと、生産システム全体の効率化の極限追求を図り、企業の業績向上や参画型経営を実現する全員参加の企業体質改善活動です。

TPMの定義は、5つの項目から構成され、それぞれ以下のようなことを標榜しています。

TPMとは、

①生産システム効率化の極限追求(総合的効率化)をする企業体質づくりを目標にして、

②生産システムのライフサイクル全体を対象とした「災害ゼロ、不良ゼロ、故障ゼロ」など、あらゆるロスを未然防止する仕組みを現場・現物で構築し、

③生産部門をはじめ、開発・営業・管理などのあらゆる部門にわたって、

④トップから第一線従業員に至るまで全員が参加し、

⑤重複小集団活動により、ロスゼロを達成する

ことをいう。

①:TPMの目標

②:目標を達成する手段

③~⑤:誰が主役となり活動に取り組むのか

TPMの目的とは「生産システム効率化を図り、儲ける企業体質をつくること」、その手段とは「生産システムに潜在するあらゆるロスをゼロにすること」、さらに「ロスゼロはあらゆる部門が全員参加で取り組むこと」、これがTPMです。

単にロスを削減する活動ではありません。ロスやムダを減らす活動ならばほかにもあるのでしょうが、TPMは削減だけでなく、発生させない予防(保全)の仕組みを現場現物で構築します。これがTPMの大きな特徴なのです。

設備保全、生産保全、TPMの違い

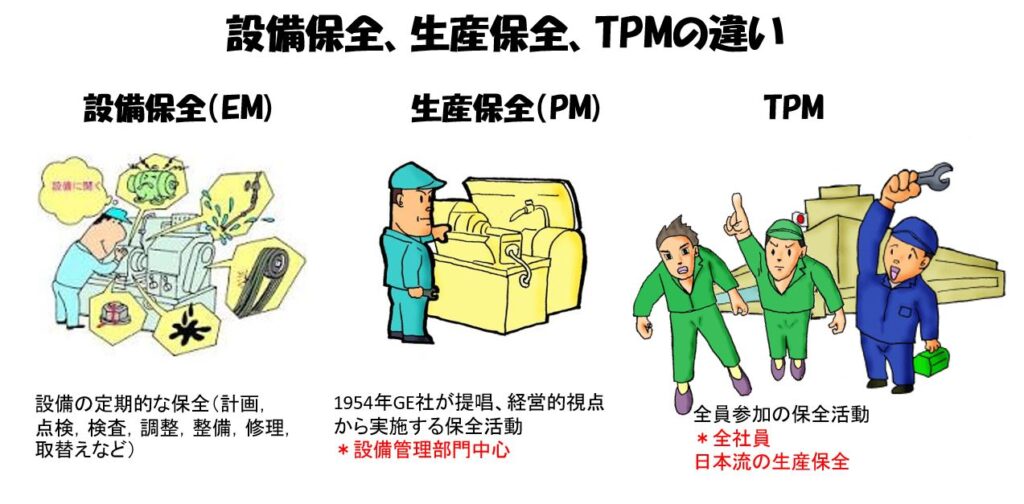

PMという言葉は最初に米国から日本に入ってきた1950年頃には予防保全Preventive Maintenance)の意味で使われていた。

更に1950年代から60年代にかけてこの予防保全に続いて生産保全((PM: Productive Maintenance)、 改良保全(CM:Corrective Maintenance)保全予防(MP:Maintenance Prevention)信頼性工学(Reliability Engineering) 保全工学(Maintenability Engineering)など数多くのことを米国から学んできた。そしてPMといえば設備管理の代名詞に思えるほど、米国流PMが日本に普及した。

保全を経営的視点から実施する生産保全(PM)はGE社が1954年に提唱したものであるが設備管理部門中心の故障停止ロスと保全費の削減から,システム運営を含めて全社的総合的設備管理である日本独自のTPMへと発展している.

つまり、米国流の生産保全(PM)に対して 日本流に工夫を加えて、日本式PMに仕立て直したのが TPM(Total Productive Maintenance)だということができる。

TPMは日本で生み出した日本独特の全社的設備管理方式であるがもちろん、米国から学んだPMの技術手法がベースになっていることはいうまでもない。

関連用語:生産保全