- 異常原因 abnormal cause 【イラスト図解】

異常原因 abnormal cause 【イラスト図解】

英語:abnormal cause、special cause 中国語:异常原因

工場における異常原因とは工程の状態になんらかの 異常 が発生した時、その原因をいう。

例えば規格・基準・標準あるいは計画に対して、実施 状況または結果が、あらかじめ定めた管理の幅(管理限界)より外れた時の原因を指す。

関連用語:異常

異常原因の種類

プロセスに何か起こり,製品の品質などの結果が通常と異なるものとなる状況を引き起こした原因.例えば作業標準を守らなかった,材料が変わった,機械の性能が低下したなど.その発生の型によって

①系統的異常原因

②散発的異常原因

③慢性的異常原因

の三つに分類できる。

異常原因があれば管理図で点が管理限界の外に出たり,点の並び方に癖が現れたりするので,ただちにプロセスを調査しその異常原因を取り除くとともに それを引き起こした根本原因を調査し再発防止に努めなければならない。

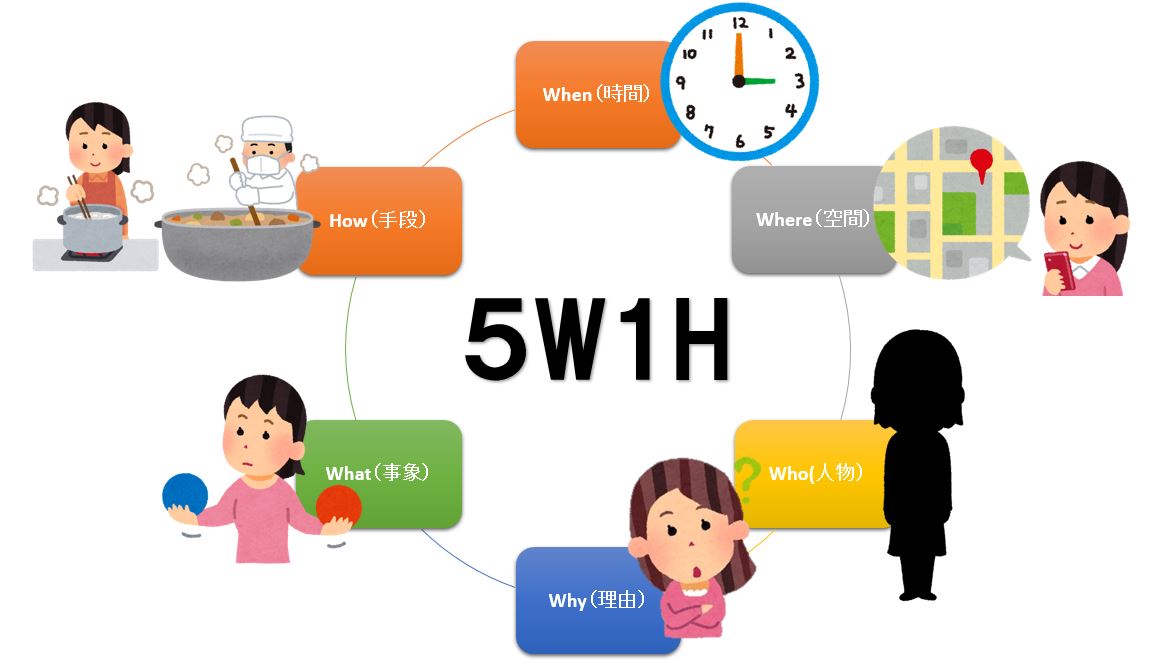

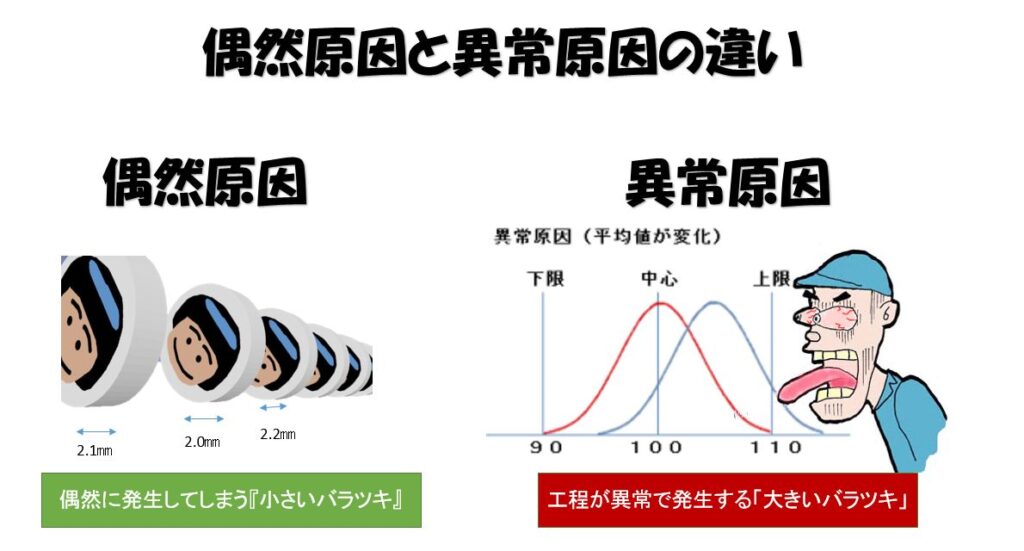

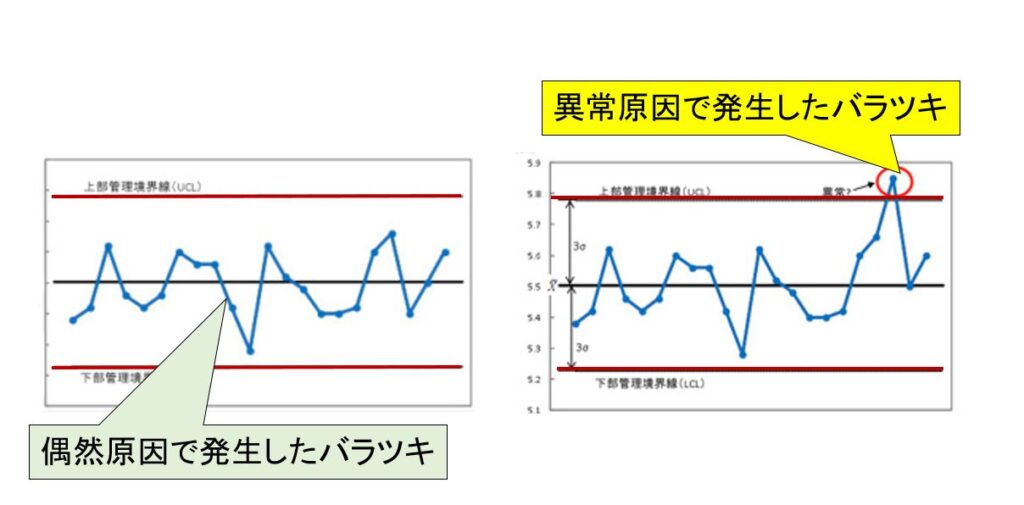

偶然原因と異常原因の違いは?

偶然原因:工程の状態に関わらず生じてしまう不可避の原因によるもの。 材料表面や装置の組み付け状態など、わずかな違いで発生することが多い。

異常原因:工程が正常ではないことが原因で発生するもの。

工程の中で発生する「ばらつき」は、沢山の原因があるがその中でどうしても偶然に発生してしまう『小さいバラツキ』のことを「偶然原因」と呼ぶ。

例として金太郎飴の1つ1つの長さは全く同じではない、人間が加工しても、機械が加工しても必ず「バラツキ」が発生する。

又、工程に何か普通じゃないことが起こったとき、「大きいバラツキ」が発生することがある、これを「異常原因」と呼ぶ。

バラツキには偶然原因と異常原因があり、一刻も早く除去しなければならないのが異常原因です。

品質を管理するうえで、偶然原因を減らすことは困難ですが異常原因を減らすことは可能です。

又、 製品のバラツキには、偶然原因によるバラツキと異常原因によるバラツキがあり、これを管理図で見てみると UCLとLCLに挟まれた部分は偶然原因よるバラツキと考えられ、その外側に出た部分は異常原因によるバラツキと考えられます。

関連用語:偶然原因

管理図と異常原因

「異常原因」は、工程に異常が生じた場合に起こる品質のバラツキの事。

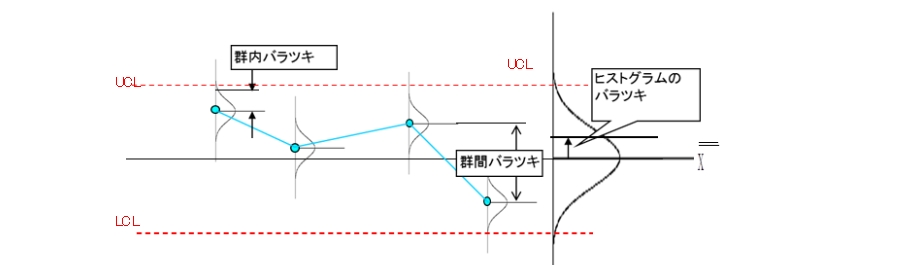

品質管理において、製造工程が安定しているかを判断するために、品質のバラツキを分析・管理するためのグラフである「管理図」が使われる。

管理図には、偶然原因と異常原因の2つの原因があり、異常原因は工程が異常な状態の際に見られるもので異常原因を見つけ出す分析ツールとして、管理図が開発されました。

管理図を作成することにより工程の状態を常に監視し、異常が発生した場合は、その原因を特定し、改善策を講じることが容易になりました。

管理図を用いて品質に異常が発生していないか判定する方法は以下の通り

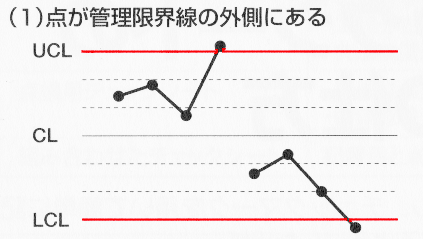

管理限界線をオーバー

管理図には平均線の上下に管理限界線が引かれています。折れ線グラフがその管理限界線を超えている場合は何らかの異常が発生していると判断できます。

UCL ,LCL いずれの管理限界線であっても、超えている場合はその原因の調査が必要です。

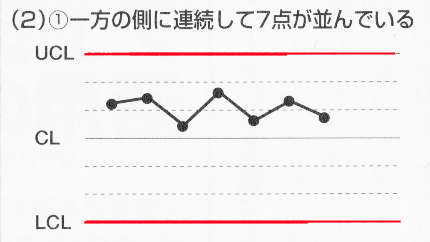

長い連が発生

管理図の折れ線グラフは、中心線に沿って適度に上下して推移するのが理想です。しかし場合によっては中心線より上または下に連続して点=群が並ぶことがあります。

3〜4連程度であればそこまで気にする必要はありません。しかし7〜9連以上、上下どちらかに偏る場合は何らかの異常が発生していると判断できます。

長い連が発生しているということは工程に大きなバラつきや変化があるということです。4Mのうちどこに原因があるのかを至急、調査します。

中心線に対して、一方の側に連続して7点が並んでいる

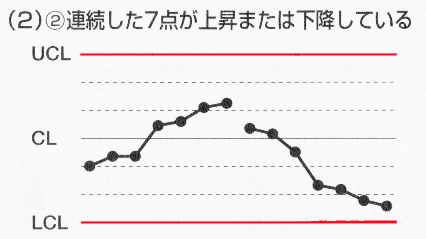

上昇/下降傾向が出現

管理図の点が平均線に沿って滑らかに上下していれば、工程が安定している証拠です。しかし、点が連続して増加、または連続して減少する傾向が現れる場合があります。

数個の点が連続している程度ならば問題ありませんが、6つ以上を目安として連続する傾向が出ている場合は異常があると判断し、調査をします。

傾向が出るケースとしては、たとえば機器が劣化し最終的に破損するといった場合があります。小さなほころびが品質の異常に繋がります。

連続する7点が、上昇または下降している

点が相互に上下

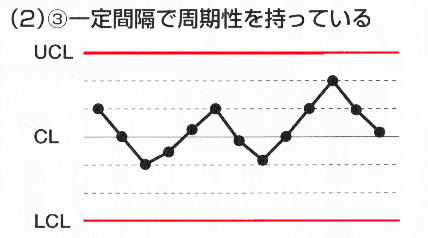

点が相互に連続して上下している場合、つまり折れ線グラフがジグザグになる状態。

これだけでは異常とは言い切れず、続けて分析する必要があります。グラフの波の周期性を調査し、現場で何が起きているのかを確認します。

ただし、ジグザグの波が大きくなっている場合は注意が必要です。これは工程のバラつきが大きくなっている状態であり、原因を探る必要があります。

一定間隔で周期性を持っている

関連記事:管理図