- 管理図 control chart 【イラスト図解】

管理図 control chart 【イラスト図解】

英語:control chart 中国語:控制图

特性要因図はQC7つ道具のひとつです。

関連記事:QC7つ道具

管理図とは

工程が安定な状態にあるかどうかを調べる為に用いる図のこと。

「連続した観測値若しくは群のある統計量の値を,通常は時間順又はサンプル番号順に打点した,上側管理限界線,及び/又は,下側管理限界線をもつ図。

打点した値の片方の管理限界方向への傾向の検出を補助するために,中心線が示される」(Z 8101-2)ISO7870(Control charts -General Guide and introduction)との一致規格であるJISZ 9020(管理図一一般指針)に基づき,管理図の体系を解説する。

上記のZ 8101-2 の定義は,シューハート管理図を強く意識したものとなっている。事実,Z 9020 が規定する管理図の体系の中心には,工程の統計的管理状態を指向するシューハート管理図が位置づけられている。ただし,統計的管理状態以外の管理概念と,それに対応する管理図も組み入れられている。

Z 9020 が規定する管理図の体系は, “統計的管理状態(process stability)”,

“工程の合否(process acceptance)”,“工程調節(process adjustment)”の三つの管理概念に対応する管理図群からなる。

“統計的管理状態”を指向するための管理図として,シューハート管理図のはかに連続するデータによる統計量を用いた管理図(累積和管理図,EWMA管理図,移動平均管理図)が規定されている。

“工程の合否”を判定する管理図として,工程の合否判定用管理図(Acceptance control charts)が規定されている。“工程が合格である”とは,必ずしも統計的管理状態ではなくても,工程平均の変動が規格限界に接近しない限りは問題視する必要がないことを意味する。シューハート管理図が長期的な管理行為のためのツールであるのに対して,工程の合否判定用管理図は,群ごとの工程の状態を判定するものである。ただし,この管理図を使用する前提として,群内変動が管理されていること,工程能力が十分にある工程であることが必要である。したがって,工程の合否判定用管理図を用いる前提として,シューハート管理図による工程の 管理状態の確保が必要となる。

“工程調節”とは,工程固有の偶然変動を更に小さくしたい要求があるとき, 予測モデルを用いて目標値と予測値とのずれを制御変数のレベルを変更することにより修正する行為である。EWMA管理図はこの目的で用いられることが多い。

予測モデルの構築,及び目標値と予測値とのずれと制御量の関係に統計的な処理が関与する。ただし,調節限界は,シューハートの3シグマ管理限界や工程の合否判定用管理図の処置限界とは異なり,統計的有意差を基にしているわけではない。

まだ工程調節”というアクションは標準化されていなければならない。突き止められる原因を探索してアクションをとるシューハート管理図によるアクションとは異なる。予測モデルを含めた工程調節のシステム自体を管理することも重要である。例えば,調節直後の観測値と目標値との乖離を管理特性としたシューハート管理図によって工程調節システムを管理することが考えられる。

引用先:クォリティーマネジメント用語辞典 日本規格協会

管理図の目的

管理図は、工程が管理された安定な状態になっているかを調べるため、または工程を管理し、安定な状態を維持するために用いられる、管理線の入った折れ線グラフです。

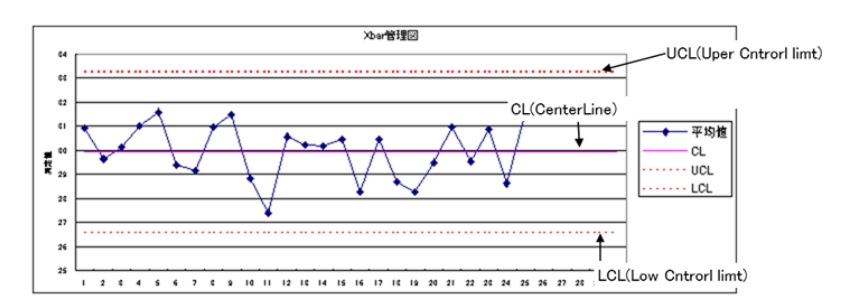

その構造は下記のグラフのように一本の中心線(CL)とその上下に一対の管理限界線(UCL、LCL)から構成されている。

工程の状態を表す特性値をプロットした時に管理限界線の中にあり点の並びにクセがなければ工程は管理状態にあると判断します。

管理線には中心線(CL)および上方管理限界線(UCL)と下方管理限界線(LCL)があり、両管理限界線は一般的に標準偏差の三倍の3σを用います。

管理限界から外れる確率は3/1000(0.3%)つまり1000台生産して3個である。

3σ法 中心線 CL(CenterLine) =平均値

上方管理限界線 UCL(Uper Cntrorl limt) =平均値+3×標準偏差(σ)

下方管理限界線 LCL(Lper Cntrorl limt) =平均値-3×標準偏差(σ)

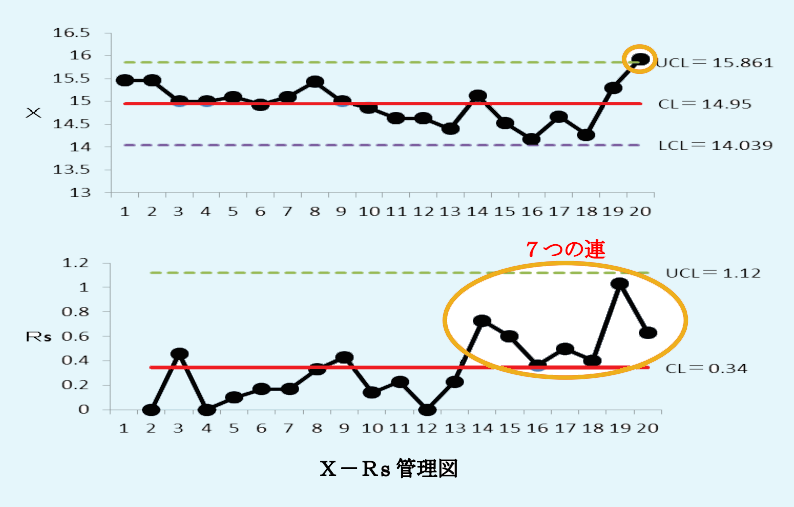

管理図 具体的事例

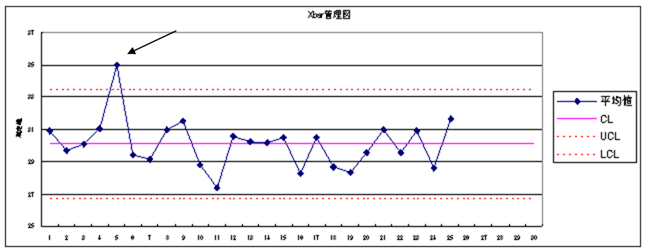

・管理限界線から外れている。工程が異常である

x管理図の管理限界線から外れている

また、点の並び方が連続して並んでいる場合も工程が異常と判断される。

下記の図が具体的事例である。

・連続して同じ方向に点が並んでいる、工程が異常である。

x管理図の点が連続

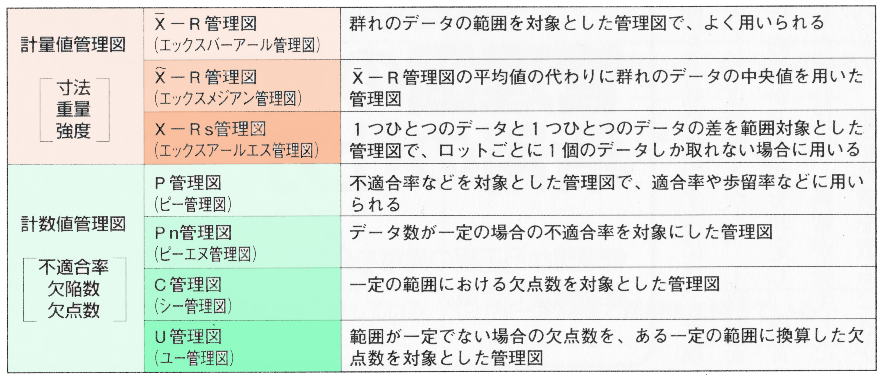

管理図の種類

管理図には大別して計量値管理図と計数値管理図に大別されます。

管理図で利用されるデータには計量値と計数値の2つがあり、それぞれ「計量値管理図」「計数値管理図」と分類されます。各データの意味は以下のとおりです。

計量値:連続して変化する値、ものの長さや重量、時間等のデータ

計数値:飛び飛びになる値、不良品や事故発生等のデータ

どちらも管理図を作る上で有用なデータです。しかし、不良品やミスの発生を未然に防ぐためには、結果を表す計数値よりも結果に影響を与える計量値を利用するケースが多いです。

また、管理図では計量値・計数値いずれの場合も日時・ロットごとのデータのかたまりである「群」を使用します。

計量値管理図には、Xバー-R管理図、XーRs管理図、 Xメジアン-R管理図があります。

また、計数値管理図には、P管理図とPn管理図、C管理図、U管理図があります。

計量値の管理図

計量値管理図には連続して変化するデータを使用します。

$$\bar{X}-R管理図\hspace{20cm}$$

Xbar-R 管理図(Xバー-R管理図)では、まず群内の平均値Xをグラフ化したX管理図と、各群内の範囲Rをグラフ化したR管理図を作成します。それらを上下に並べ、データの平均および分布範囲を同時に見られるようにしたのがXバー-R管理図です。

X管理図では群間の変動を、R管理図ではバラつきの変動を確認できます。製品の寸法や重量、硬度や純度といった品質・工程を管理する場合に利用される管理図です。

関連用語:Xbar-R 管理図

X−Rs管理図

X−Rs管理図は群内の平均値をグラフ化したX-R管理図と、群ごとのデータの標準偏差をグラフ化したs管理図を作成します。それらを上下に並べてデータの平均値と標準偏差を同時に見られるようにした管理図です。

データの最大値・最小値まで使用するX-R管理図ではデータ数が多くなり範囲ないのバラつきがわかりにくくなるというデメリットがあります。X−Rs管理図ではバラつきをわかりやすくするため、範囲Rではなく標準偏差sを使います。

関連用語:X−Rs管理図

計数値の管理図

計数値管理図は離散的なデータである計数値を使った管理図です。ここでは「P管理図」「Pn管理図」「C管理図」「U管理図」について解説します。

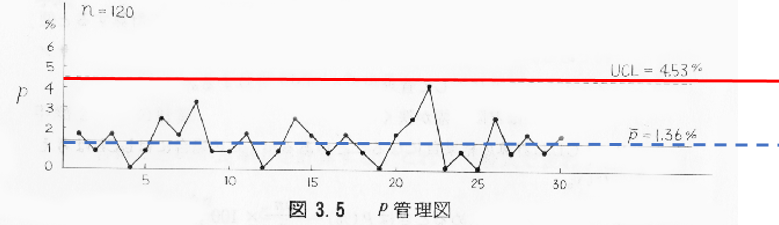

P管理図

P管理図は不良品の割合、つまり不適合率Pを用いた管理図で、不良率管理図とも呼ばれます。

不良個数Pnを検査個数nで割った不良率Pを使って工程管理する管理図です。製品の良・不良のみで判定し、サンプル数は一定であることがP管理図の条件です。組立不良などを検出する際に使用されます。

関連用語:P管理図

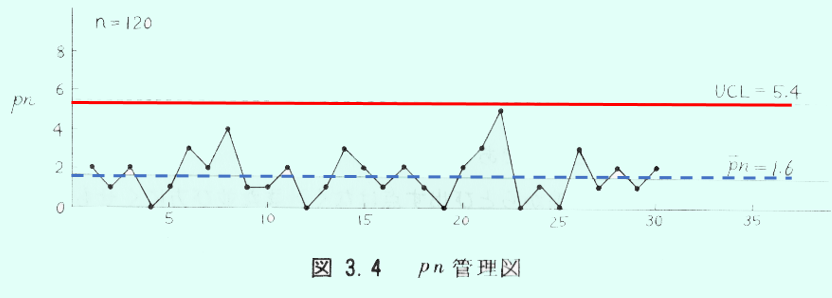

Pn管理図

Pn管理図は、P管理図と同じく製品の良・不良に分けて管理します。ただし、P管理図と異なり、不良率Pを計算せず試料(検査に使う材料)の不良品個数を基に品質管理を行います。溶接強度不良などを検出する際に使用されます。

Pn管理図とnp管理図は同じ管理図です、正式にはnp管理図。

関連用語:np管理図

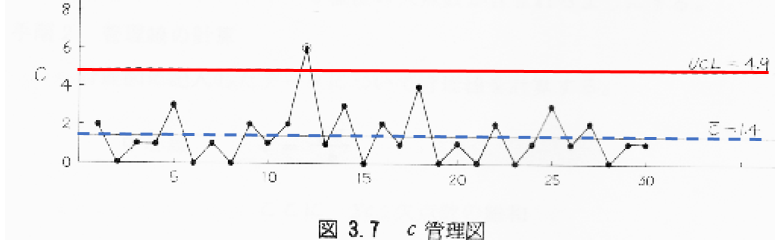

C管理図

P管理図・Pn管理図は不良個数を用いた管理図ですが、C管理図は各ロットに含まれる欠陥・欠点数Cを用いて品質管理します。プリント基板上の修正箇所を見出す際など、見出される欠点の範囲が一定である場合のみ使用できる管理図です。

関連用語:c管理図

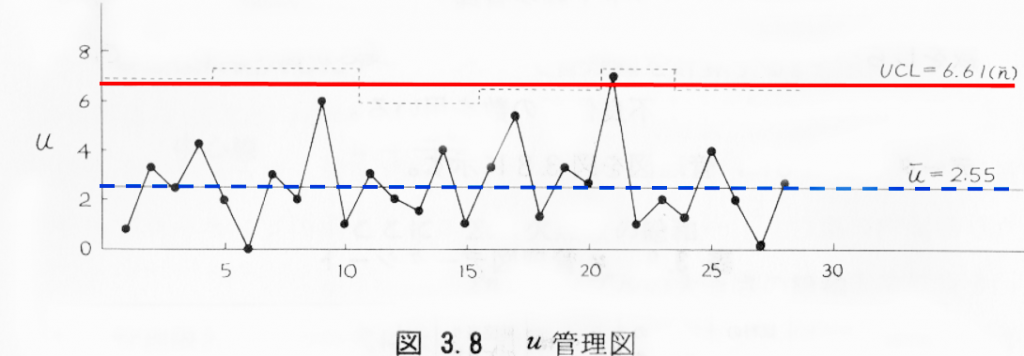

U管理図

U管理図もC管理図と同様に欠点を利用した管理図です。C管理図との違いは、欠点数ではなく、大きさnの試料における欠点数の平均値=欠点率を使う点です。C管理図では欠点を見出す範囲、長さ・面積・量などが一定でなければなりません。一方U管理図では欠点率を利用するため、群の大きさが一定でなくても品質を管理できます。

関連用語:u管理図

管理図はどんな時に使う?

管理図には、工程を安定した状態に保つために、上方と下方に管理限界(Control Limit Lines)を設定して、管理状態が管理限界内にあり安定しているか、あるいは、その外側に出ていて異常な状態にあるかを見分けるために使います。

管理図の目的は工程内で異常が発生した場合に早期に工程の異常を検知するための図でありヒストグラム、散布図では困難な時間的変化を簡単な方法で知ることができる。

管理図を有効に活用するには、管理図に打点した点の動きから、工程が安定状態にあるかどうかを判定し、異常と判断した場合には、異常が発生した原因をつかみ、是正処置を取ることが大切です。

管理図は使用目的別に解析用と管理用がある。

解析用・・ 工程の状態が把握できていない場合それを調査する為にする。

管理用・・ 工程が安定状態になり品質の維持継続を目的として使用。

管理図の見方、工程の判定基準

管理図から見る、工程の判定基準工程が安定状態にあるかどうかについてですが、次のような場合を工程に異常があると判定します。

点が管理限界線の外側にある場合

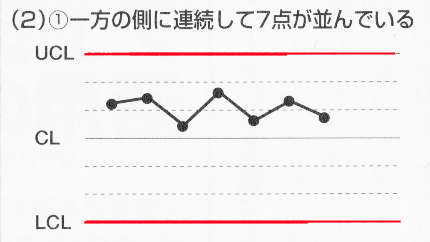

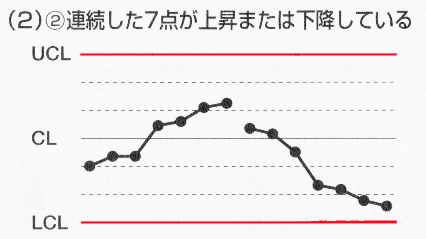

点が管理限界線の内側にあっても、以下のように点の並び方にクセがある場合

中心線に対して、一方の側に連続して7点が並んでいる

連続する7点が、上昇または下降している

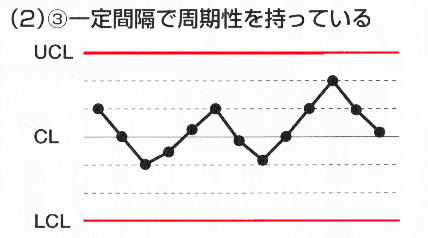

一定間隔で周期性を持っている

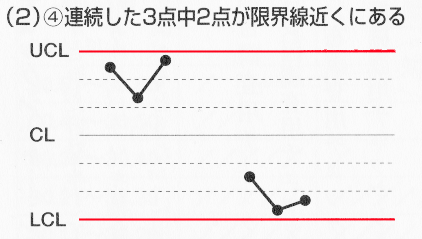

連続する3点中2点が、限界線近くにある。

限界線の近くとは、中心線と限界線を3等分して、そのいちばん外側の領域にあること

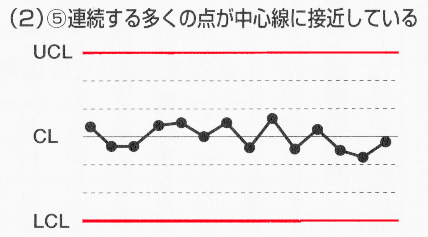

連続する多くの点が、中心線に接近している。

中心線に接近しているとは、中心線と限界線を3等分して、そのいちばん内側の領域にあることなお、判定基準は図面規格値ではなく、管理限界線を用います。図面規格値と管理限界線とを混同しないようにしてください。

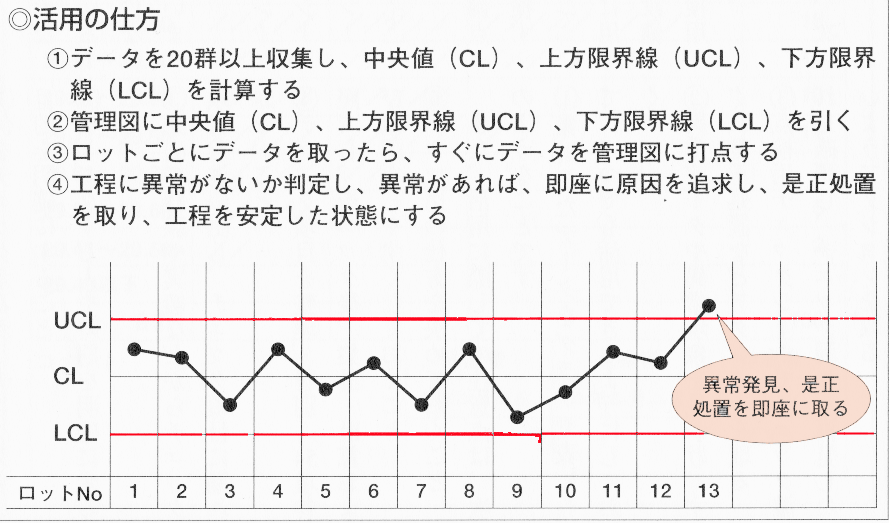

管理図の活用

データを溜めておいて、一括して管理図にデータを記載している例を見受けます。しかしこれでは、工程を管理するための管理図ではなく、見せるための管理図になっているといわざるを得ません。

真に工程を管理するためには、ロットごとにデータを取ったらすぐに管理図に打点し、工程に異常があると判定したら即座に異常を取り除くアクションを取り、工程を安定した状態に維持していくことが大切です。

*詳細は下記のサイトを参照、願いします。

関連記事:シューハート管理図