HACCP対応 食品工場設計の重要性と基準

HACCP(Hazard Analysis and Critical Control Point:危害要因分析と重要管理点)は、食品の安全性を確保するための国際的な衛生管理手法です。HACCPに対応した食品工場の設計は、食品の汚染リスクを最小限に抑えるために極めて重要です。以下にその重要性と設計時の主な基準をまとめます。

【1】HACCP対応工場設計の重要性

| 項目 | 解説 |

|---|---|

| 食品安全の確保 | 微生物、異物、化学物質などの混入を防止し、製品の安全性を確保 |

| 規制対応 | 日本では2021年6月からHACCPが原則義務化。設計段階で準拠することが法令対応に有効 |

| トレーサビリティの向上 | 工程ごとに区画を分けることで、問題発生時の追跡が容易に |

| 作業効率と衛生の両立 | 明確な動線設計により、交差汚染リスクを回避しながら生産性も確保 |

| 輸出対応 | 海外との取引においてHACCP準拠は信頼性の証明となる |

【2】HACCP対応設計の主な基準

工場設計における基本ルール

| 項目 | ポイント |

|---|---|

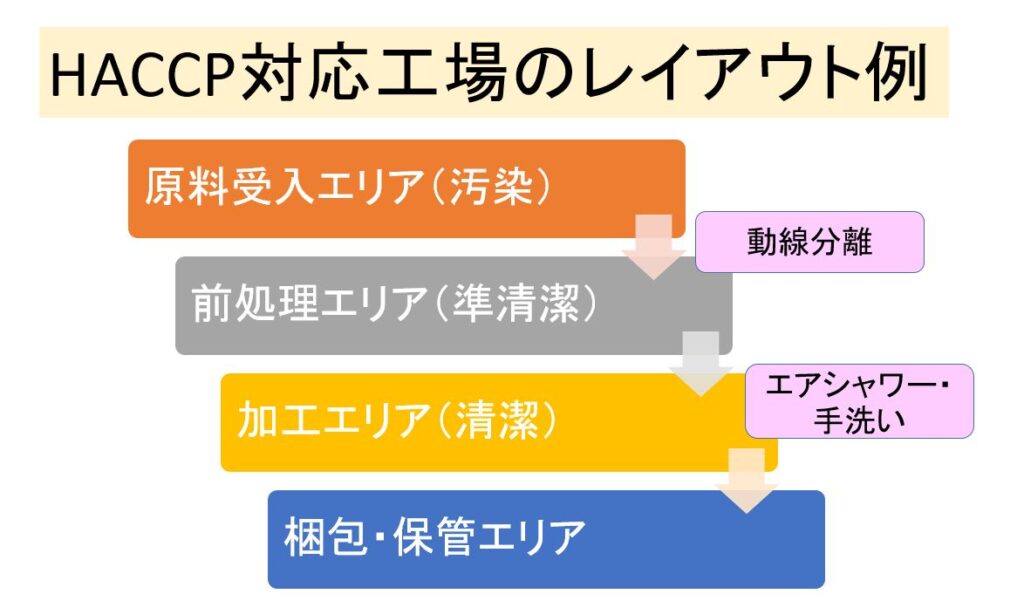

| ゾーニング | 原材料受け入れ~製品出荷まで、工程ごとにエリアを分ける(汚染→準清潔→清潔ゾーン) |

| 動線分離 | 作業員動線・原材料動線・製品動線・廃棄物動線を明確に分ける |

| 空調管理 | 陽圧設計(クリーンルームなど)で外気・粉塵の流入防止 |

| 建材の選定 | 清掃しやすく、耐薬品性のある建材を使用(例:エポキシ樹脂床、ステンレスなど) |

| 洗浄・殺菌エリア | 手洗い場、エアシャワー、殺菌装置の配置が適切であること |

交差汚染防止の設計ポイント

| リスク | 対策例 |

|---|---|

| 微生物汚染 | 専用の洗浄室の設置、温度管理された保管庫、ゾーンごとの衛生レベル維持 |

| アレルゲン混入 | アレルゲンを含む原材料・製品ラインの物理的分離 |

| 異物混入 | 除塵フィルター、虫除け装置、金属探知機の設置 |

| 人由来汚染 | 更衣室・手洗い場の整備、作業服のゾーン別運用 |

【3】設計時に考慮すべき法令・ガイドライン

| 名称 | 内容 |

|---|---|

| 食品衛生法 | HACCP導入の義務化が規定されている |

| 食品衛生管理計画 | 自社で作成が必要。設計段階から衛生基準を盛り込むことが望ましい |

| 各自治体の条例 | 各都道府県の保健所の指導基準あり(設計図提出が必要) |

| 「HACCPに基づく衛生管理の手引書」 | 業界団体ごとに公表されており、設計の参考になる |

【4】HACCP対応工場のレイアウト例(簡易図)

【5】HACCP対応食品工場設計で押さえるべき3原則

✅ ゾーニングの明確化(汚染源を分離)

✅ 動線と空調管理(交差汚染を防止)

✅ 法令とガイドラインへの準拠

最新の食品工場設計トレンド

最新の食品工場設計のトレンドは、単なる「生産性向上」や「衛生強化」だけでなく、デジタル化・省エネ・サステナブル対応まで視野に入れた次世代型スマート工場化が進んでいます。以下にその主なトレンドをカテゴリ別にわかりやすく整理します。

【1】食品工場設計の最新トレンド一覧

| カテゴリ | トレンド概要 | 解説 |

|---|---|---|

| スマート化・DX | デジタルツイン、IoT、AI | 設備稼働・温度・湿度の可視化、AIによる異常検知 |

| 衛生管理の進化 | HACCP対応強化・非接触技術 | エアシャワー、顔認証での入退室管理、自動手洗い |

| サステナブル対応 | 環境配慮型設計 | 断熱構造、再生可能エネルギー、廃水処理強化 |

| レイアウト設計 | ゾーニングの最適化 | 汚染・清潔ゾーンの明確化、一方通行導線の導入 |

| エネルギー効率 | ZEB(ゼロエネルギービル)対応 | LED照明、高効率冷凍・冷蔵システムの導入 |

| 自動化・ロボティクス | 無人搬送車(AGV)やロボット | 盛付・検品・搬送の自動化で省人化・ミス削減 |

| フードディフェンス対応 | セキュリティ強化 | カメラ監視、入退室履歴の記録、立入制限区域の明確化 |

【2】具体的なスマート工場の導入イメージ(図解)

【3】今後注目される設計キーワード

| キーワード | 期待される効果 |

|---|---|

| デジタルツイン | 仮想空間で工場全体の動きを再現・改善前シミュレーション |

| クリーンファクトリー2.0 | 従来の清潔さ+空調・動線・物流までトータル衛生管理 |

| ノンタッチ化 | 手すり・スイッチをなくす「完全非接触型」設計が進行中 |

| フレキシブル工場 | 多品種少量対応のためのモジュール型レイアウト設計 |

最新の食品工場設計トレンドの方向性

スマートで、クリーンで、サステナブル。

-

安全性と効率性の両立(HACCP+IoT+省人化)

-

未来対応型インフラ(再生エネルギー・ZEB構造)

-

従業員にも優しい設計(ストレス低減・快適動線)

食品工場の設計プロセス

食品工場の設計プロセスは、食品の安全性・効率的な生産・法規制遵守を前提に、段階的かつ戦略的に進められます。以下に、一般的な食品工場の設計プロセスを7ステップで図解付きでわかりやすく説明します。

【食品工場設計プロセス:7つのステップ】

| ステップ | 内容 | 主なポイント |

|---|---|---|

| ① ニーズ分析・計画立案 | 工場の目的・生産量・品種を明確に | HACCP対応、将来拡張性も考慮 |

| ② コンセプト設計 | ゾーニングや動線、温度帯などを設計 | 汚染→清潔ゾーン分離、搬送効率 |

| ③ 基本設計 | 建物の形状・空調・設備配置などの設計 | 空調・断熱・エネルギー効率に配慮 |

| ④ 実施設計 | 配管・電気・衛生設備・制御系を具体化 | 清掃性・保守性・省力化を追求 |

| ⑤ 施工 | 衛生建材や専用設備での施工開始 | 床・壁・ドアにHACCP適合素材を使用 |

| ⑥ 試運転・検証 | 衛生管理・動線・設備の稼働確認 | 実地テスト+衛生基準チェック |

| ⑦ 稼働・改善 | 生産開始後、PDCAで継続改善 | モニタリングやIoTで改善運用 |

【図解】食品工場設計プロセスの流れ

設計時に活用すべきツール・基準

| 種類 | 活用例 |

|---|---|

| CAD・BIM設計 | 建築構造や配管・配線の3D設計に活用 |

| デジタルツイン | 工場のシミュレーション設計・動線確認 |

| HACCPガイドライン | 各工程のリスク評価と重要管理点設定 |

| ZEB設計指針 | ゼロエネルギー建築の考え方も導入可能 |

食品工場設計の成功ポイント

-

ニーズとHACCPに基づいた設計方針

-

動線とゾーニングの明確化

-

衛生・省エネ・将来対応のバランス

-

運用後の改善PDCAが鍵!

食品工場の管理と運営

食品工場の管理と運営は、「安全性・効率性・品質の維持」を達成するための総合的なマネジメントが求められます。以下に主な管理領域とその役割をわかりやすく整理します。

【食品工場の管理と運営:主な6つの領域】

| 管理領域 | 主な業務内容 | 重要ポイント |

|---|---|---|

| 衛生管理 | HACCP管理、ゾーニング、清掃計画、記録管理 | 食品安全確保、法令遵守(2021年より義務化) |

| 生産管理 | 生産計画、進捗管理、設備保守、ライン管理 | 効率的な生産、リードタイムの短縮 |

| 品質管理 | 原材料検査、製品検査、工程異常の管理 | クレーム削減、トレーサビリティの確保 |

| 人材管理 | シフト作成、教育訓練(OJT)、衛生教育 | 多能工化、モチベーション維持、安全教育 |

| 物流・在庫管理 | 原材料・製品の入出庫、温度管理、在庫回転 | 期限管理、先入先出(FIFO)の徹底 |

| 法令・文書管理 | 食品衛生法、ISO、監査対応、記録整備 | ガイドライン遵守・監査対応の強化 |

コメント