食品工場設計のための具体的な考え方

食品工場の設計は、「食品安全」「生産性」「衛生性」「将来性」のバランスが問われる高度なプロジェクトです。ここでは、HACCP対応を前提とした食品工場設計における具体的な考え方を、実務的視点で体系的に解説します。

食品工場の冷蔵設備|安全衛生

保管スペースの計算、冷却能力計算が必要

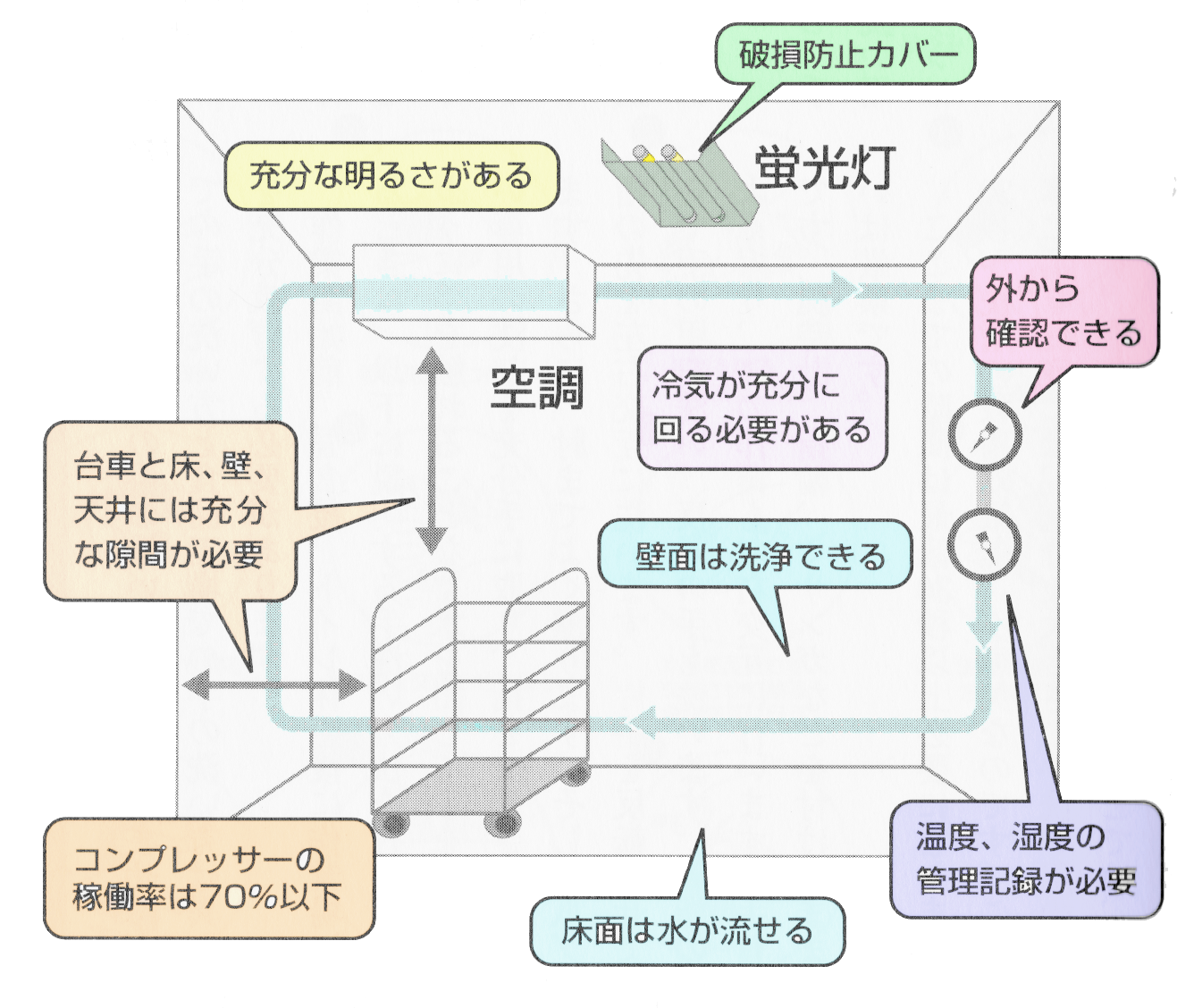

冷蔵設備は、工場の品質管理の基本です。冷蔵設備は原料、半製品、完成品と工場内のあらゆる場所に設置されています。冷蔵設備は、冷却する製品によって冷却能力が変化するため、保管スペース、冷却能力を十分に計算して設置する必要があります。

注意が必要なのは、加熱前の商品と加熱後の商品、野菜と肉、魚など、原料に付着した細菌の交差汚染が考えられる場合で、それぞれ別の冷蔵設備が必要です。台車を押したまま入ることができるウォークイン冷蔵庫の場合は、1日に何回冷蔵庫の扉を開閉するか計算し、コンプレッサーの能力が充分か検討する必要があります。

冷蔵設備には、温度管理されているものをその温度で保管する場合と、冷蔵設備に入れた商品を冷却することが求められる場合があります。その際には、入荷してくる温度と量、その時間を充分計算に入れる必要があります。特に、半製品(加熱後の裸の商品)を入れる冷蔵設備は、工場建屋の中に設置する必要があります。

食品工場 冷蔵設備に求められる条件

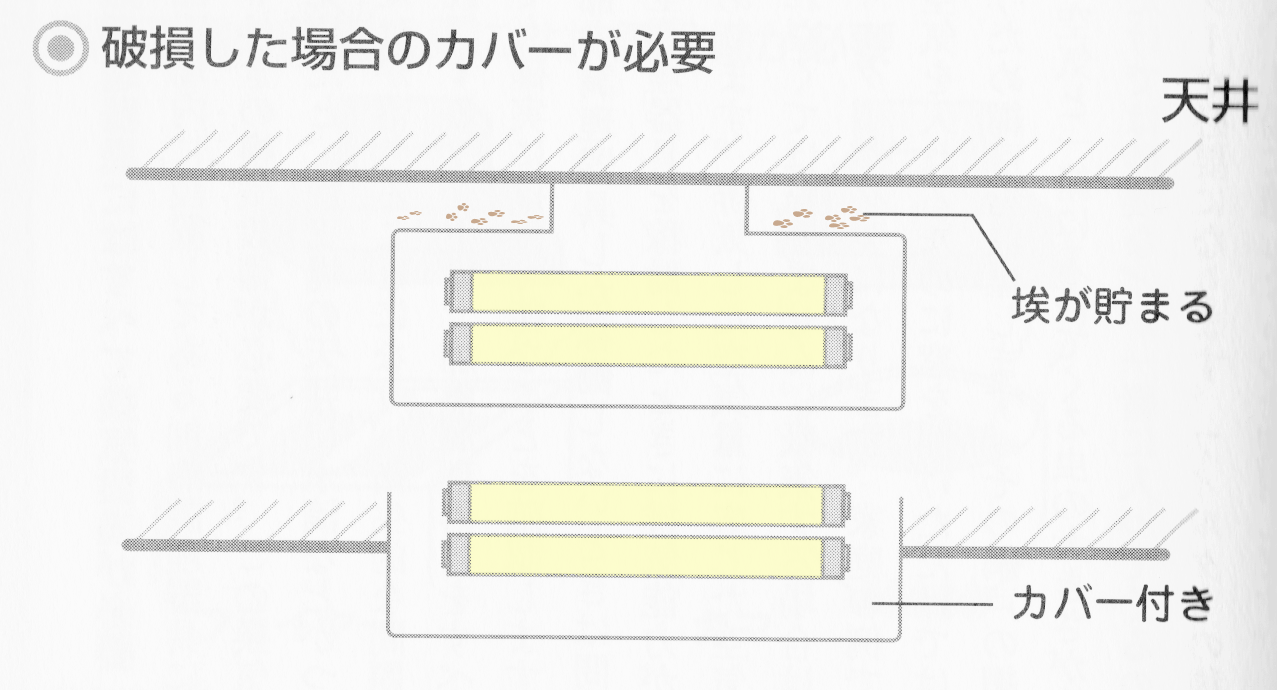

冷蔵設備の温度計は、設備内の温度が規定以上に上がった場合、警報が鳴る仕組みが必要です。照明は温度が上がらないように蛍光灯が望ましく、蛍光管が割れた場合でも破片が落ちないようにカバーが必要です。

照度は、冷蔵設備にすべてものを入れた段階で充分な明るさが必要です(最低限、原料表示の字が確認できる明るさが必要)

壁、床、天井は洗剤で洗える材質が望ましく、特に加熱後の半製品を入れる冷蔵庫は毎日洗浄しても問題ない材質が必要です。

洗浄した水が貯まらないように床に傾斜があり、水は排水升に流れるようにします。生野菜を塩素殺菌したあとに入れる冷蔵庫、ゆで卵をむいたまま入れる冷蔵庫等は、冷蔵庫内の冷却設備のフィンなども通常の銅性では腐食するため、ステンレス性のものが必要になります。

冷凍保管庫はエアーカーテンや、のれん状のもので冷気が外部に漏れない設備、万一、人が閉じ込められた場合に内部から開けられる設備が必要です。

手洗い設備と手洗いの方法

手洗い設備は充分な数が必要

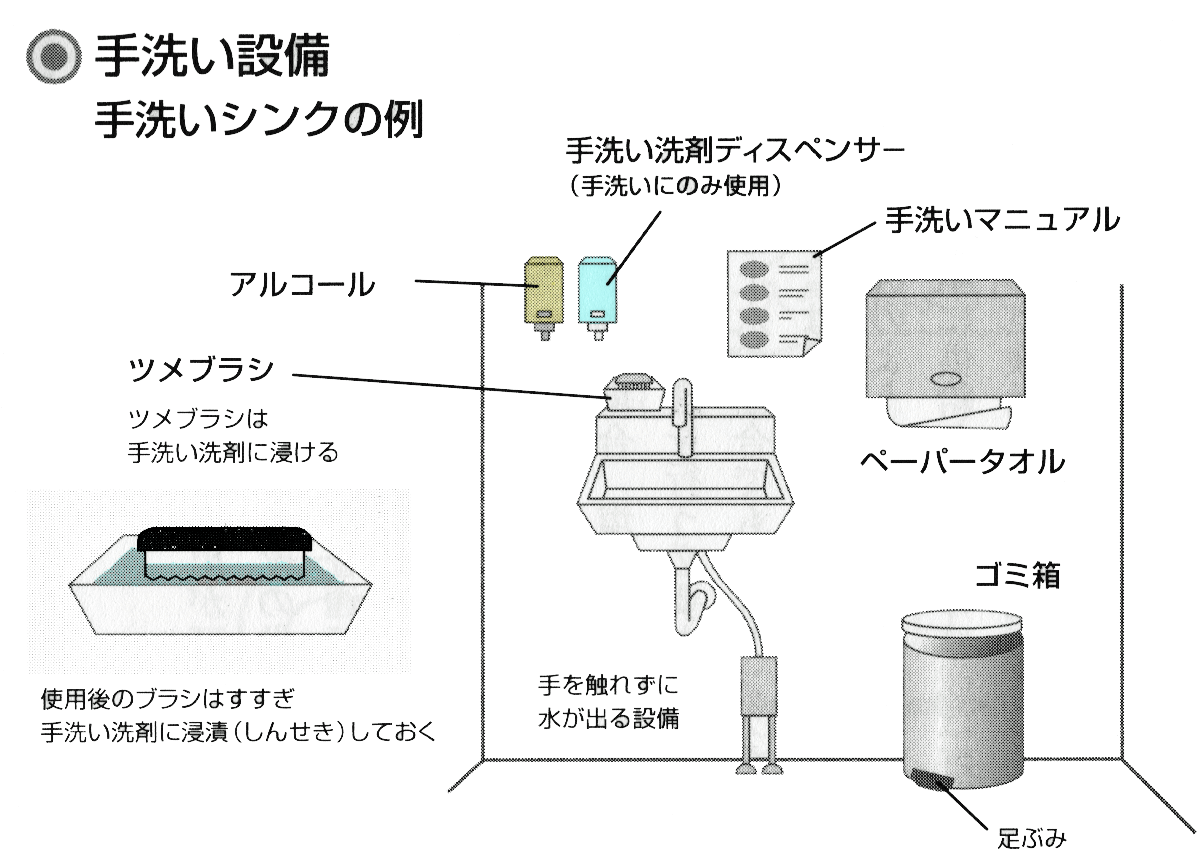

手洗い設備は、食品工場の品質管理に対する考え方が最もよくわかる設備です。品質管理の考え方が従業員に浸透しているかどうかも、トイレでの手洗いと工場の作業場入場時の手洗いを見ればわかります。

従業員教育をしっかり行っていても、手洗い設備の数が足りなければ手洗いは不充分になりがちです。手を洗わずにトイレから出る社員がいるかも知れません。手洗い設備は、トイレとは別に専用の設備が必要です。

手洗いをした際の跳ね水が、食品、材料、製造設備などにかかる可能性のある場合は、障壁などの設置が必要になります。

手洗い設備には、充分な大きさの手洗い用の流し、手の乾燥装置、または使い捨てぺーパータオル、手洗い用洗剤、アルコール、専用ゴミ箱、爪ブラシ(爪ブラシは使用しないときは、手洗い洗剤に浸け込む)が必要です。

手洗いの方法について

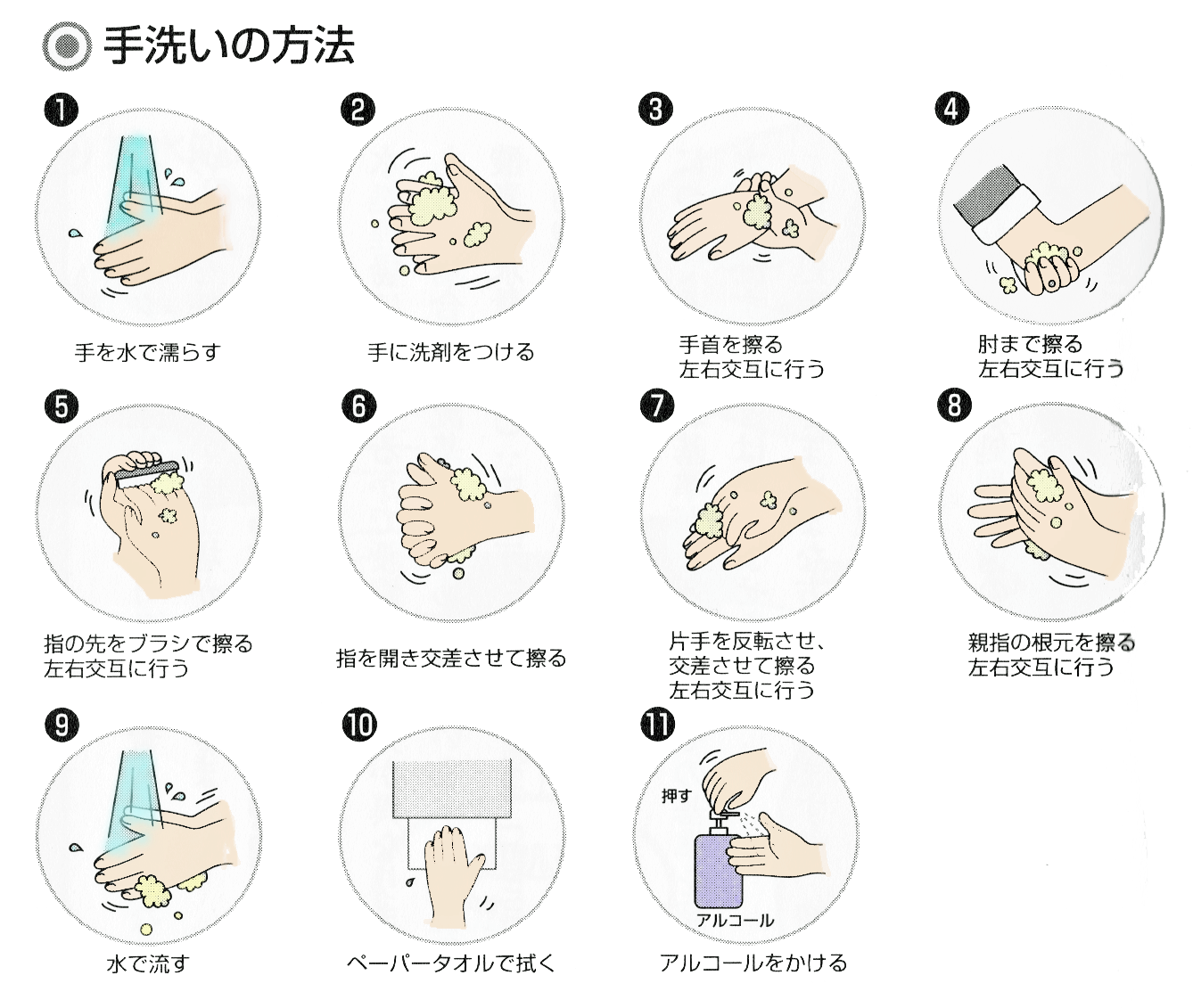

テレビドラマで、外科医が手術室に入る場面を見ていると、爪ブラシで各指を10回以上擦ってよく洗っています。外科医ほどの手の洗い方は必要ありませんが、家庭での手の洗い方と食品工場での手の洗い方は異なることを充分教育する必要があります。

作業開始前、昼食後、トイレ休憩後に作業場に入場するときは、以下に説明する手洗い方法を行います。

図のように手を触れることなく水を出して手を濡らし、手洗い専用の洗剤を充分手に取り、指を交差させてよく擦ります。さらに、肘までよく擦ります。そして爪ブラシで指の先を左右交互に洗います。

片手を反転させて手のひらで手の甲を洗い、反対の手も洗います。親指の根本をよく擦り、この作業も左右交互に行います。手首も同様です。腕時計、指輪、ミサンガなどを付けたままの手洗いは厳禁です。

ここまでの時間は最低30秒以上必要になります。この30秒が洗剤の殺菌効果上、不可欠なのです。ここまで丁寧に手を洗うには、充分な大きさの手洗い用の流しが必要です。手洗い設備のL5のシンクなどでは、充分な手洗いができない理由が理解いただけるでしょう。

食品工場の給水・排水設備の安全衛生管理

水が工場を左右する

工場を新築する場合、従業員の採用が可能かどうかということと併せて、工場で使用する水の供給量が充分かどうかを条件として土地を探すのが普通です。

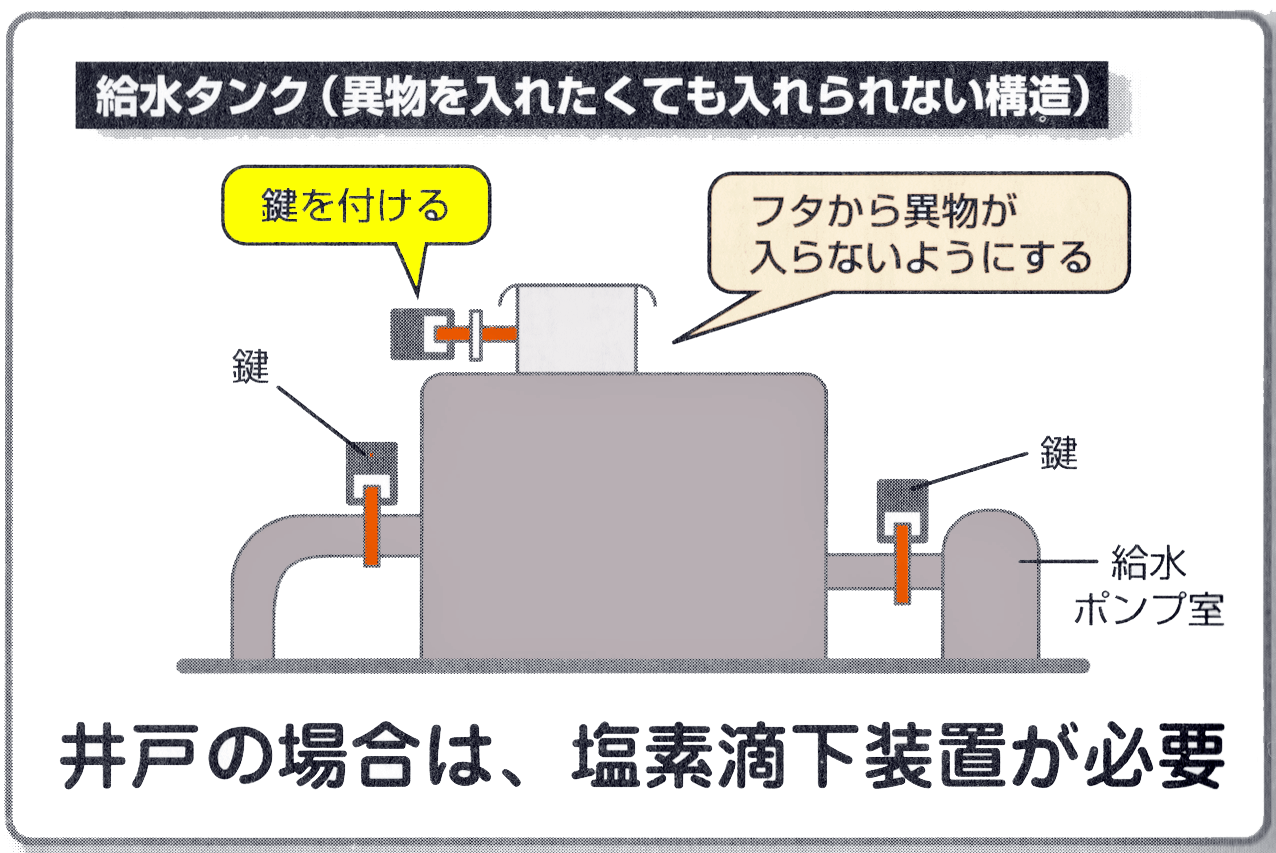

水は、公的な上水を購入すると高価なため、通常は地下水を利用します。地下水を使用する場合は、使用する前に飲用水として検査を行います。この検査は最低年に1回は必要です。地下水の場合、塩素の滴下装置を取り付け、適正な塩素濃度の管理を行う必要があります。

自治体が供給する上水の場合でも給水タンクを使用しますが、給水タンクには異物を入れたくても入れることができないよう、下図のように鍵を取り付けます。

給水タンクから工場に供給された水の確認は毎日行う必要があります。水の点検は、五感の他塩素濃度、細菌検査が必要です。給水タンクについては最低年1回の清掃が必要になります。地下水を利用している工場でも地下水に問題があった場合に備え、いつでも上水に切り替えられるよう、上水設備を準備しておく必要があります。

給水タンクから工場内に送り込む配管も、錆びない材質のものを使用している工場が増えてきました。

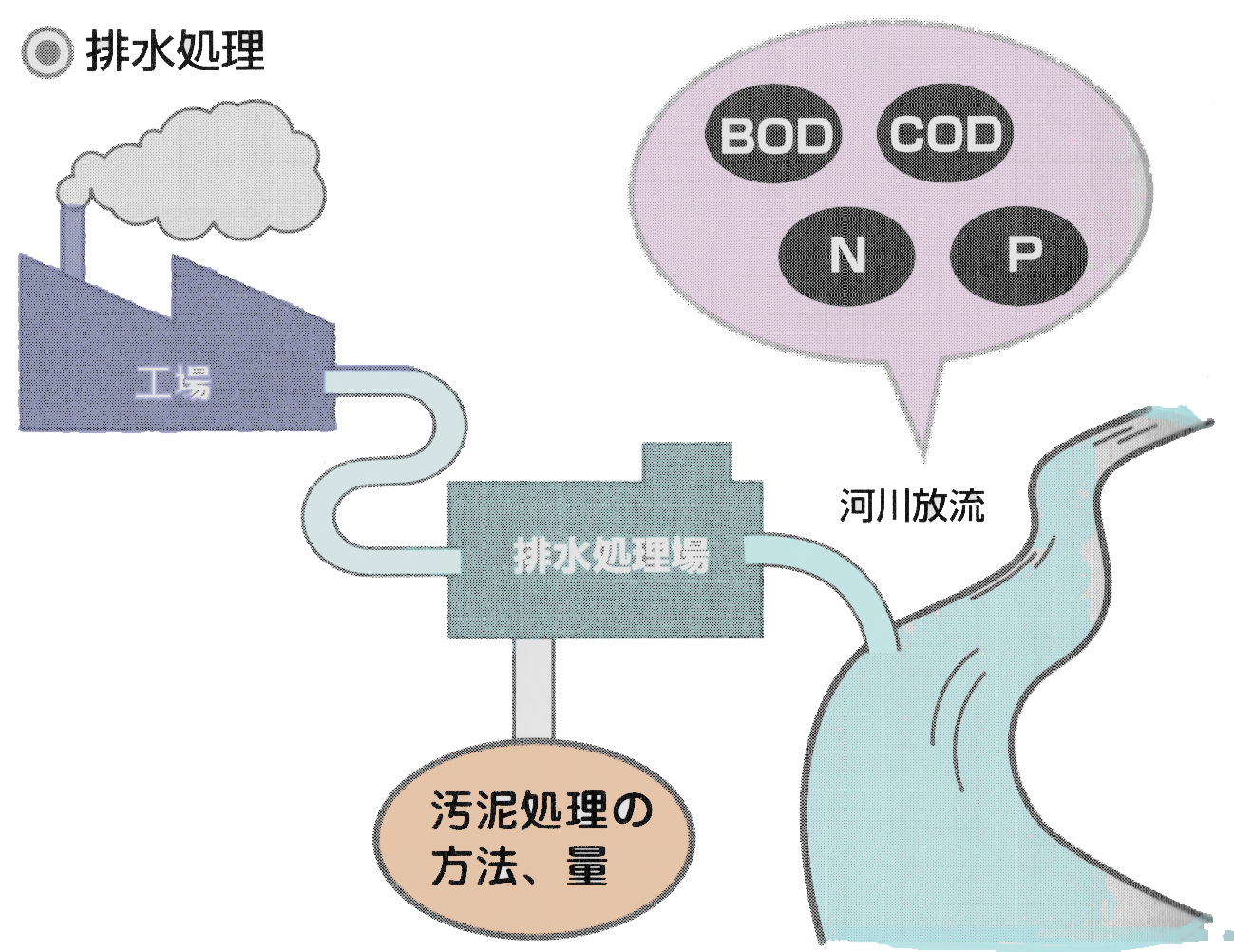

排水処理管理

排水処理はまず、処理した排水を河川放流か地元の下水処理場に放流するかで設備の考え方が異なります。どちらの場合も放流基準が定められています。

生物化学的酸素要求量(BOD : Biochemical Oxygen demand)化学的酸素要求量(COD : Chemical Oxygen Demand)SS(浮遊物質)、T-N(全窒素)、T-P(全りん)についてそれぞれ基準があるので、その基準を超えて排水を放流することはできません。

排水処理にはさまざまな方法がありますが、初期投資の金額と汚泥などの処理にかかる費用、そして管理費などを総合的に考えて、どの方式がいいかを選択する必要があります。排水処理設備の能力を超えている工場もありますが、その場合、使用している水の量の抑制を検討するべきでしょう。

食品工場の製造設備の品質管理

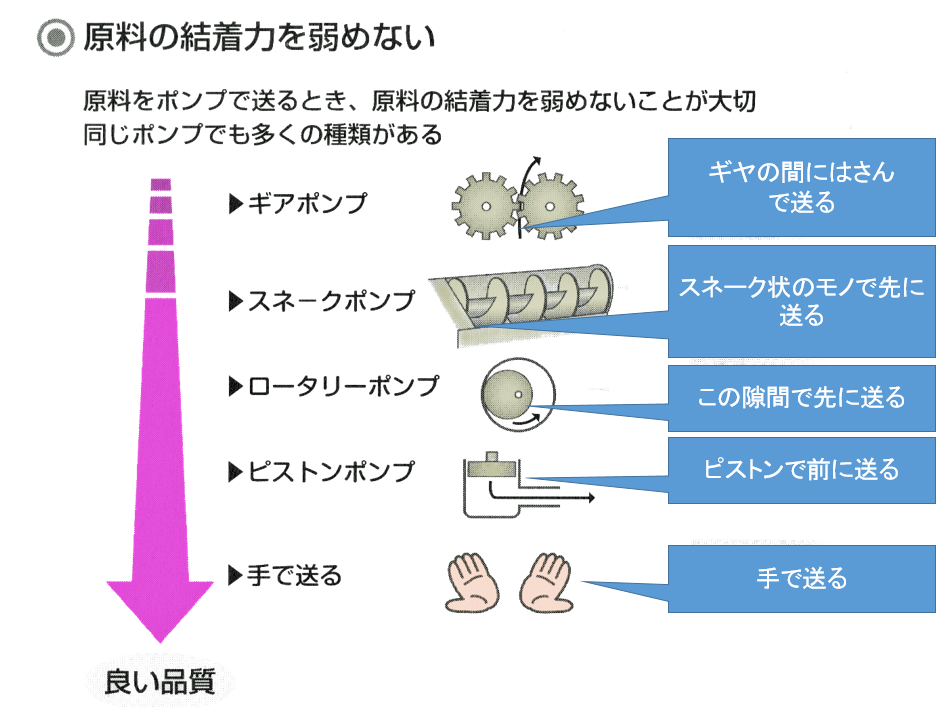

設備の選択は最終製品の品質を左右する

食品工場の品質管理で大切なのは細菌検査だけではありません。最終商品の総合的な品質を考えて、製造設備を選択する必要があります。下図のようにソーセージを製造する場合、挽肉を送り込むポンプが必要ですが、そのポンプを品質について考えず、価格、作業性のみで選択すると最終商品の品質は不満足なものになってしまいます。

ギアポンプは安価で作業性はよいものの、挽肉をギアの隙間でつぶしてしまいます。手送りで挽肉を次の工程に送ると品質はよくなりますが、作業性は落ちます。

また、製造設備の寿命も考える必要もあります。製造設備の洗浄に塩素を使用する箇所、毎日洗浄を行う箇所については、錆に強い材質を使用する必要があるのです。

単純にステンレスと指定するのではなく、ステンレスにも錆に強い種類があり、それを選択する必要があります。

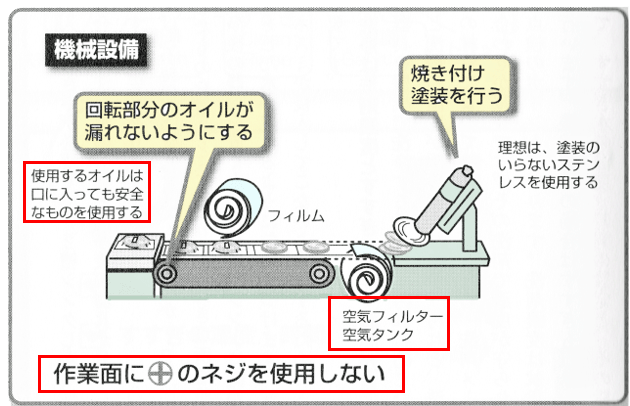

直接触れる部分は分解したうえでの殺菌が重要

衛生上、特に注意しなくてはならない設備は包装設備です。包装設備で製品が直接触れる部分は、毎日分解して殺菌できることが求められます。

また、包装設備は非常に精密にできています。最近はパソコン内蔵式の設備も普通になってきたため、水を使って洗剤で擦り洗いすることはできません。そこで、包装設備を工場に入れる

ときの設計が大切になります。

直接製品が触れるところはすべて分解し、加熱殺菌ができるように設計をしておきます。もちろん分解する際、工具を使用しないで分解や組み立てができるように設計できれば理想的です。

設計時点でよく考えていないと、製品が触れる表面にネジを使用していて、それが十ネジだった場合、十部分の凹みに製品のくずなどが詰まってしまいます。すると、サニテーションが充分にできず、細菌の巣になってしまいます。洗浄できない部分についても、回転部分のオイルは食用のオイルを使用してあるかどうか、塗装がはがれてこない焼き付け塗装をしてあるかどうかなどの確認が必要です。

設備を稼慟する際、空気を使用する設備もありますが、その場合は空気のフィルターの点検も必要になります。

食品工場の洗浄設備の品質管理ポイント

食品工場の分解洗浄と定置洗浄

製造施設の洗浄方法としては、COP(Cleaning Out Place:分解洗浄)とCIP(Clean in Place:定置洗浄)があります。

COPは、製造器具や部品を分解し、洗剤溶液を用いてブラッシングします。床面や壁面も、洗剤を床、壁にかけてブラッシングし洗浄をします。

CIPは下図のように、機器や部品を分解することなく、設計時点で設備の中に洗浄機能を組み込み、洗剤溶液の化学エネルギー、熱エネルギー、運動工ネルギーを利用して洗浄する方法です。製造用のタンク、パイプライン、殺菌装置などに利用されています。

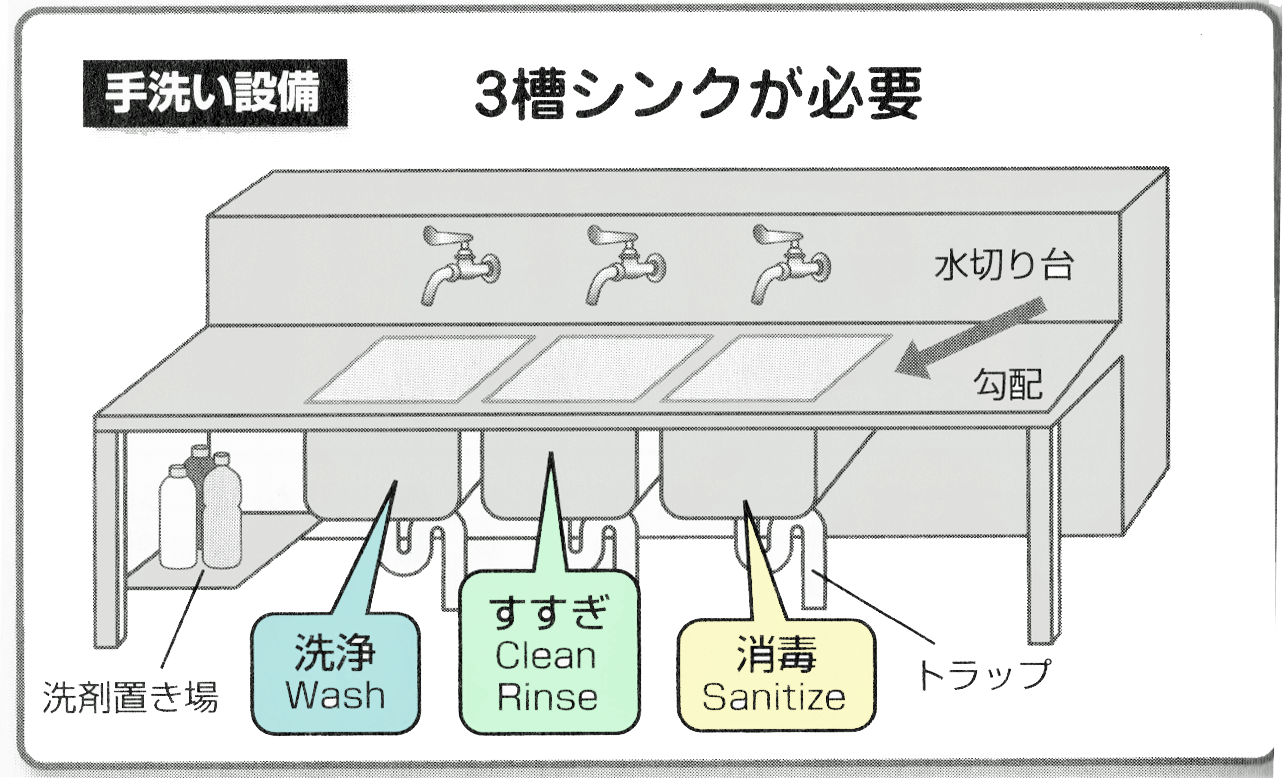

手洗い洗浄には3槽シンクを用いる

製造器具を洗浄するときには、3槽シンクが必要です。

図の洗浄(Wash)、すすぎ(rinse)、消毒(disinfect)の3槽になります。

1槽シンクでは未洗浄のものと洗浄後の器具が交差汚染するため、最低2槽シンクが必要になります。

1槽のシンクの場合は、隣にもう1槽設置する必要があります。槽の大きさは、洗うべき器具が入る大きさが必要です。2槽シンクしか準備できない場合は、洗浄前の器具と洗浄後の器具が分けられるようにする必要があります。

洗剤は、不使用時にこぼれても器具にかからないよう洗浄したものを置くところより下に置き場所を設けます。洗浄後の器具を置く水切り台は、シンクに向かって水切りをした水が流れるように勾配をつけます。

配水管には、ネズミが侵入してこないようにするためトラップ(罠)が必要です。

機械洗浄は洗剤濃度とすすぎの温度・時間が重要

製造器具を機械で洗浄する場合は、汚れに応じた洗剤の選択と洗剤の濃度が重要になります。

汚れと、洗浄する器具の材質によって洗剤が異なるため、洗剤メーカとの打ち合わせが重要です。その洗剤で濃度が守られているかが点検のポイントになります。

洗剤濃度は試験紙で測定を行います。機械洗浄の場合はすすぎも自動で行われるので、すすぎ水の温度、時間の設定と、その設定時間、温度が守られているかの確認が必要になります。

食品工場の食材保管設備

製造現場に汚染が入らないようにする

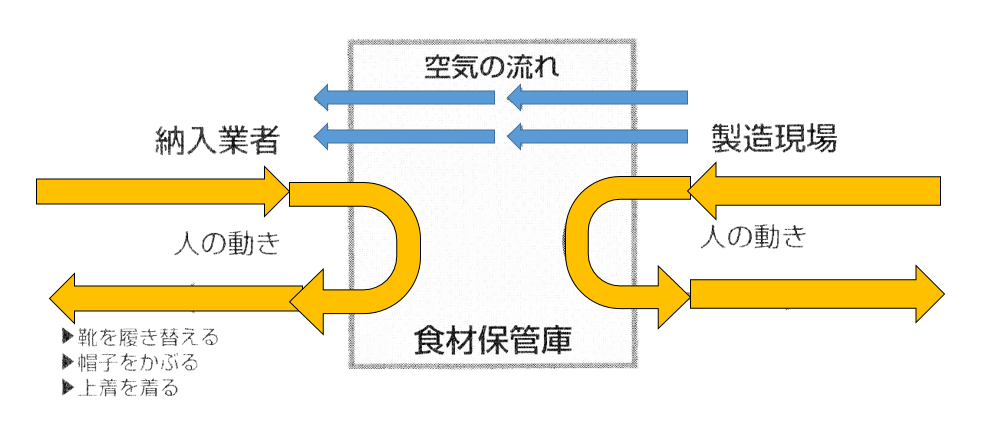

室温保管できる食材の保管庫への収納は、納入業者が直接行うことが多いようです。下図のように、納入業者が持ち込んだ外部の汚染物が製造現場に入らないよう工夫が必要です。

保管庫に入るときには靴を履き替え、帽子をかぶることが望まれます。そのためには、靴を履き替える場所が必要になります。

空気の流れも、ドアを開けたときに製造現場に流れ込まないよう、製造現場より陰圧にし、外部に対しては陽圧にします。

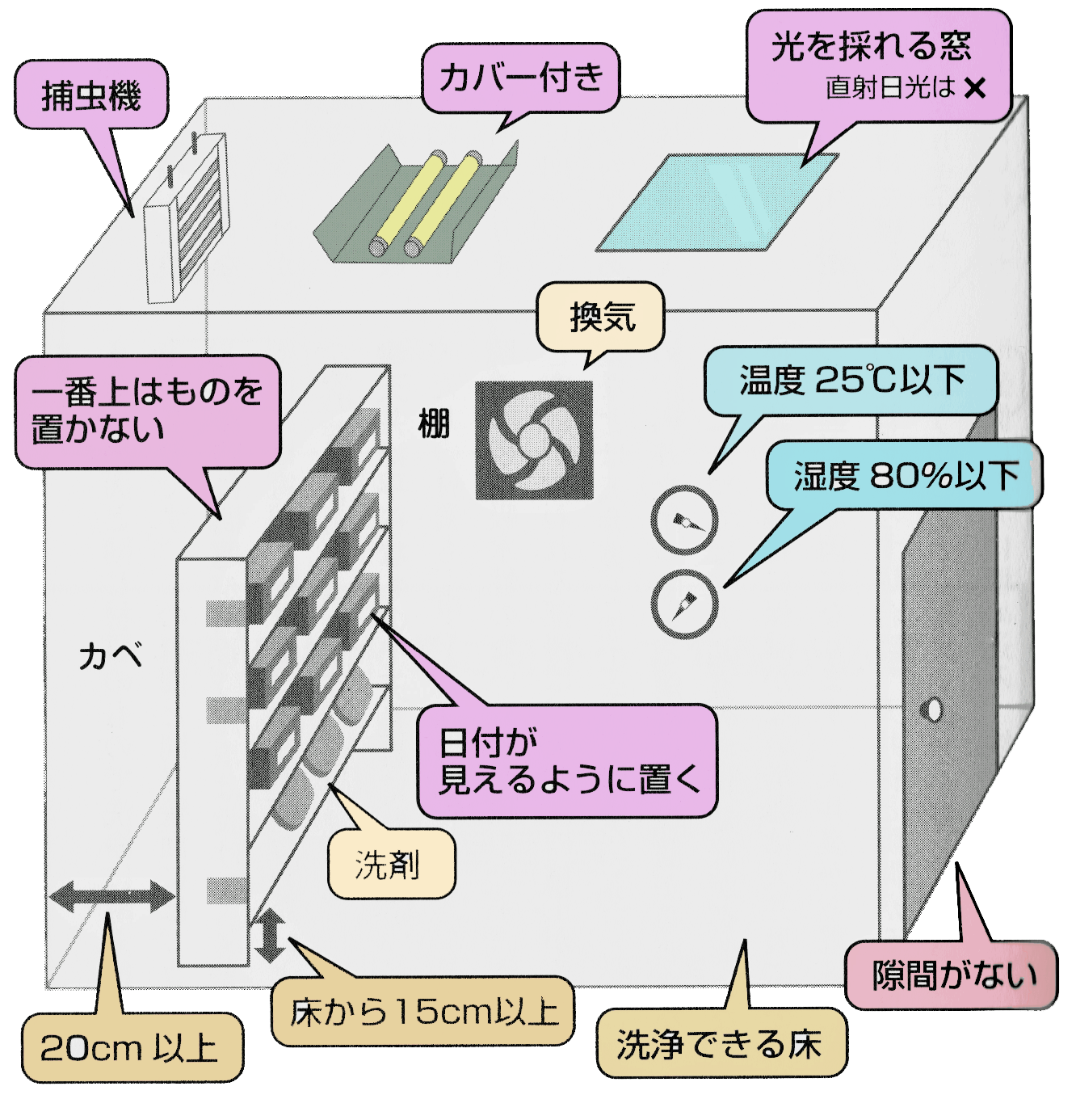

食材保管庫は単なる常温庫ではない

食品原料、包装資材は、40℃以上の高温では変質する場合があります。吸排気設備のない部屋では夏は50℃を超えることがあるため、必ず換気扇が必要になります。

できれば室温は25℃以下、湿度は80%以下に保てる設備が必要です。床面は洗浄できる材質が求められます。コンクリートなどのむき出しの状態ではカビなどが発生するため、目塗りが必要になります。

壁、天井は隙間がなく、滑らかな表面にします。照明に関しては、蛍光灯などが割れた場合でも破片が落ちないカバーが必要です。

最近では、天井、屋根を通じて直射日光が天井から入らないようにしながら採光をし、昼間は照明が要らないように工夫している倉庫も見られます。

棚は床から15cm以上離して設置

倉庫の中には棚を設置しますが、棚は壁から20cm以上離し、一番下の棚は床から15cm以上離して設置することが必要です。

この距離は、棚の下にネズミの巣、ゴキブリの巣ができないようにするためです。同じように棚の一番上も、ものを置かないようにします。

棚の中に食材を置く場合には、通路側から食材の品名や日付などがひと目で見えて置けるように、棚の空間を設定します。

また、水物や洗剤など、こぼれる可能性のあるものは一番下の棚に置くようにします。

この在庫棚の割り付けを行うことで、棚の中に在庫が満たされていれば適量の2日分の在庫で、棚に食材が入らないようであれば在庫が多いと理解できるようになり、ひと目で在庫管理ができるようになります。

食品工場の床、壁、天井の仕上げ

床は洗いやすい材質

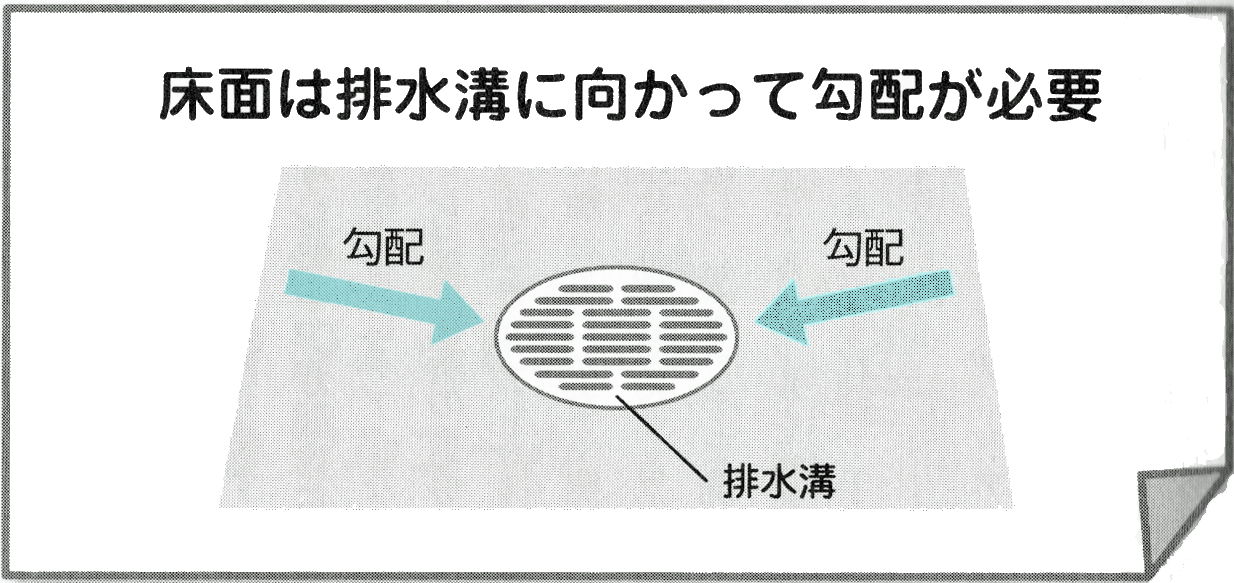

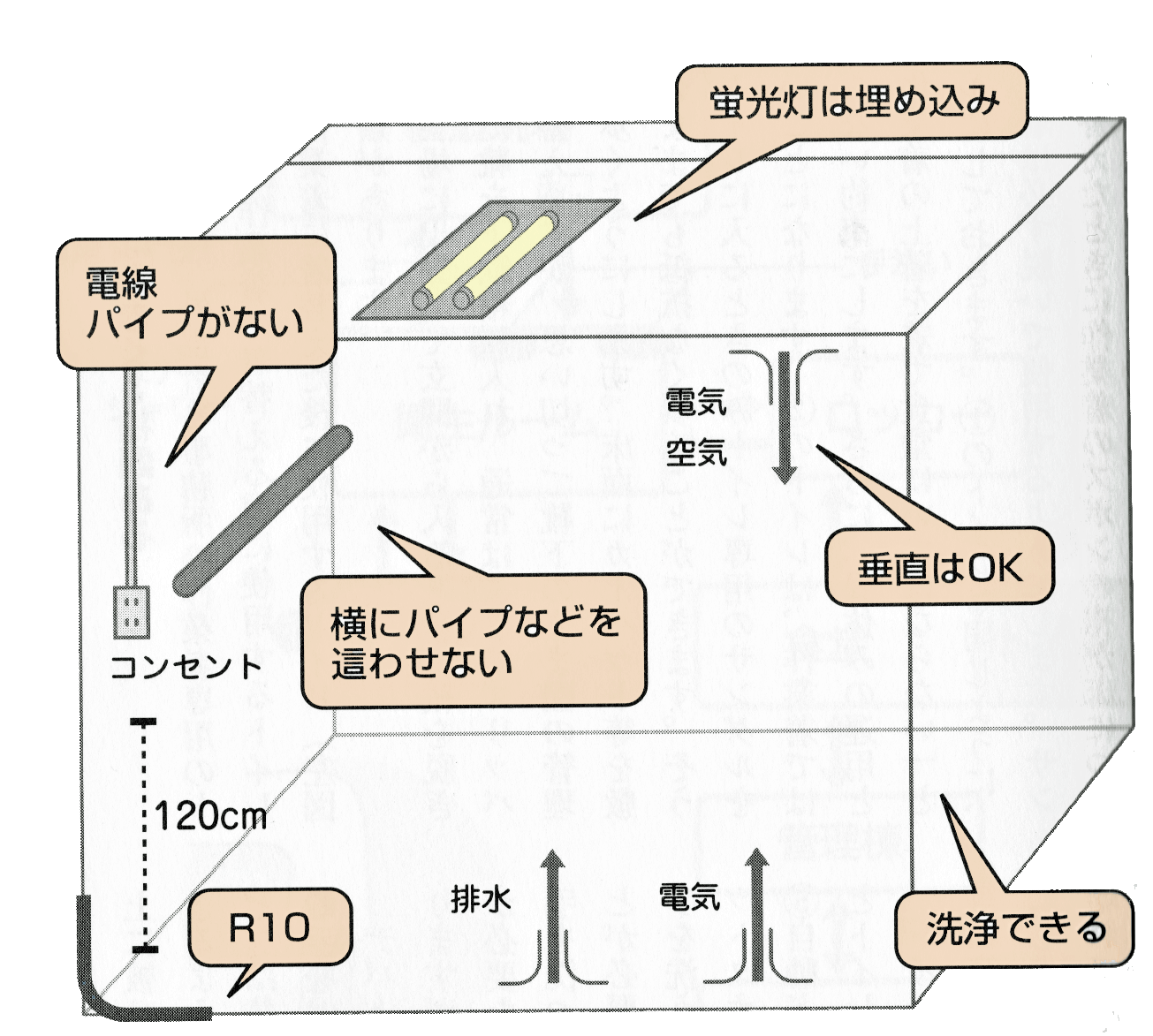

加工室の床面と壁との境目はR10以上の仕上げが必要です。床面と壁面のつなぎ目に、洗浄した水が貯まらないようにするためです。

床面の材質は滑らかで吸水性がなく、清掃しやすく耐久性があることが大切です。コンクリートなどを使用したときは必ず表面を目塗りし、吸水しないような加工が必要です。加工室などで作業上滑りやすい場所は、滑り止めの加工が必要な箇所もあります。

床面の仕上げで最も大切なのは、排水溝に向かって勾配がつけられていることです。床面に自然な勾配があることで床面を洗浄殺菌後、さらに殺菌剤を床に撒いて自然に殺菌することも可能になります。

食品工場の壁材の洗浄高さ

壁材の材質は滑らかで吸水性がなく、清掃しやすく耐久性があることが必要です。壁などに垂木を付けて壁にものがぶつかることを防止している場合がありますが、垂木についても木材などの材質がむき出しではいけません。

洗浄が頻繁に行われる壁については、高さ120cmまでは床面と同じ材質のもので洗浄に耐え得るような施工が必要です。この床面と同じ壁面には、コンセントなど洗浄時に問題が出る設備類は設けないようにします。

壁面には電線、配管などの設置は行わないようにします。

(埃の貯まりやすい横向き配管は厳禁)

天井は平らなもの

天井の材質も、滑らかで清掃がしやすいものにします。

明るい色で吸水性のないものが理想です。特に加工室など空調が行われる部屋は、天井裏の施工が重要です。真夏などは天井裏と加工室の温度差が30℃以上になるため、天井を吊っている鋼材にも保温が必要になります。

場合によっては、天井裏の換気装置が必要になります。

換気装置、鋼材に保温がない場合は天井裏に水滴が貯まってカビの原因になります。天井裏から電気、空気などの配管を下ろす場合は、天井材と隙間が5mm以上開かないようにします(ネズミなどが侵入しないように)。

照明装置は天井に埋め込み、埃などが照明設備の裏に貯まらないように施工します。

食品工場のトイレ

工場内のトイレは大きく3種類ある

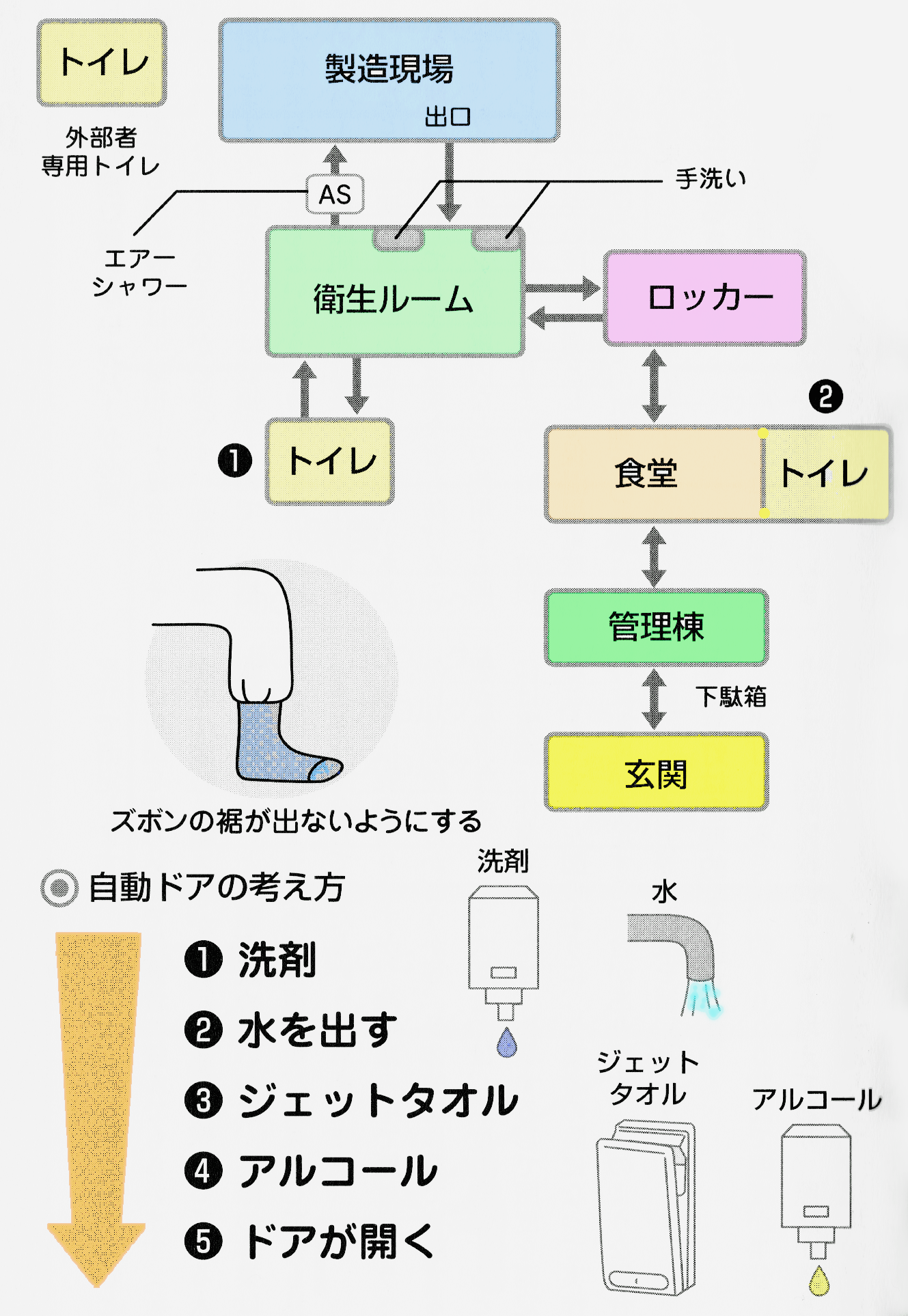

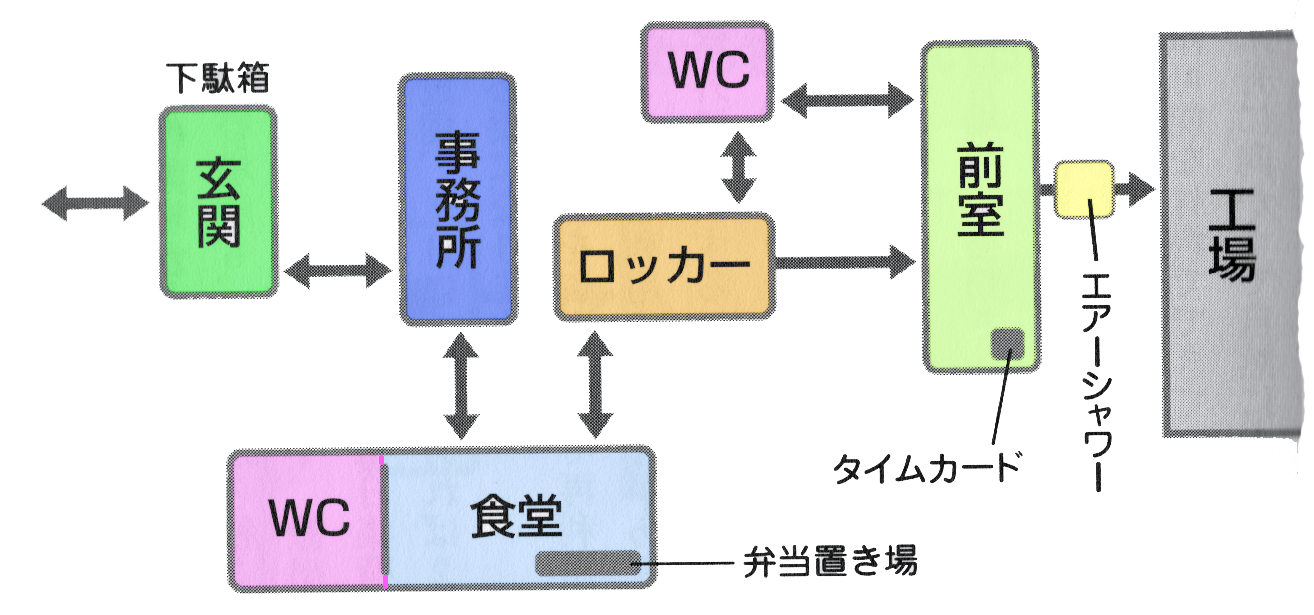

工場内のトイレは、外部者と事務所の作業者専用のトイレ、従業員が作業着に着替える前に使用するトイレ(下図②)、作業着に着替えた後に使用するトイレ(下図①)の3種類があります。

従業員は工場に出勤して玄関から入るときに靴を脱ぎます。脱いだ靴を下駄箱に入れ、通常はここでスリッパなどに履き替えますが、思い切って靴下のまま図の管理棟、食堂を歩くようにします。床面に力ーペット等を敷くと靴下のままでも抵抗なく歩くことができます。

そうすると、トイレに入るときのみトイレ専用のサンダルを履けばいいことになります。

②のトイレは、作業着では絶対に入らない約束にします。さらに、昼休みの運用としても「作業着の上着を着て食堂にいてはならない」というルールにしておきます。

①のトイレも同じように、作業着の上着は必ず脱いで使用するようにします。サンダルに履き替えたときに作業着のズボンの裾が床につかないよう、作業着自体の裾がしぼむ構造にするか靴下を上に被せる必要があります。

②のトイレは誰でも使用できるようにしますが、①のトイレは体調不調時(下痢など)は使用しないようにする必要があります。

手を触れることなくトイレのドアが開けられる

デパートのトイレは、個室以外はドアがない場合がありますが、食品工場のトイレは保健所の指導などでドアが必要な場合があります。

そこでドアを付ける場合は、手を洗った後、ドアノブに触れることなく開けられることが必要になります。単純に自動ドアにするのではなく、手を洗うときに①洗剤を出し、②水で手を洗い、③ジェットタオルで手を乾かし、①アルコールを噴霧した結果、⑤自動ドアが開く、というようにすれば、手を洗わないとトイレから出られなくなります。

トイレで手が触れる箇所、ドアノブ、ドア、個室の鍵等は容易に洗浄が行えるよう、ステンレスで簡単な構造にします。特に便座は、いつでも清潔さを保つように、壊れていなくても定期的に交換する必要があります。

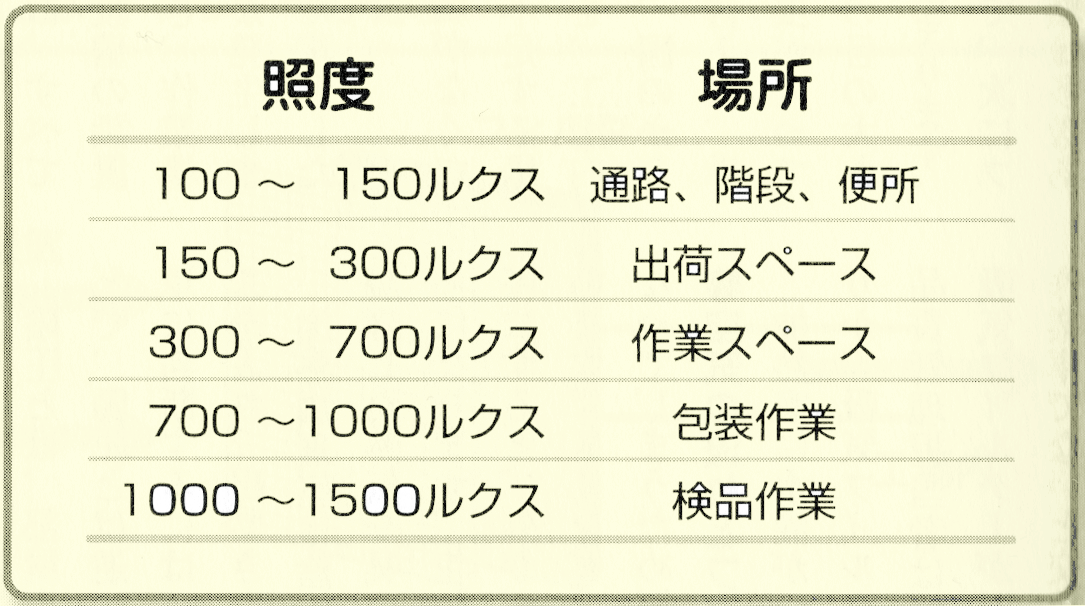

食品工場の照明設備

破損しても破片が飛び散らないカバーが必要

工場設備で使用する照明設備は、破損した場合でもその破片が飛び散らないような工夫が必要です。通常は蛍光管を使用しますが、蛍光管自体は破損するので、破損時に破片が作業現場へ落ちないよう、カバーを取り付けます。

このカバー付きの照明設備を、後から天井に取り付けると、埃などが照明設備についてしまう場合がありますが、天井埋込み式にしてしまえば埃なども防げることになります。

ウォークイン冷蔵庫内などで使用する照明設備も破損しない工夫が必要になります。唯一、破損カバーが取り付けられない照明設備として保温用電球がありますが、破損した場合の現場での処理についてはマニュアル等で設定をしておく必要があります。

食品工場内には充分な明るさが必要

下表に工場内で必要な明るさをまとめました。照度に関してはJIS、労働安全衛生規則等で設定されていますが、包装作業などで髪の毛等の異物を検品する作業場の場合は最低1000ルクスは必要です。

具体的には照度計で測定しますが、現実には検品作業をしているところに新聞を持ち込んで作業者に読んでもらいます(新聞が楽に読める明るさが最低限必要)。

検品している人が眼鏡をかけないと新聞が読めないのに、実際の作業は眼鏡が曇ってしまうために使用せず、結果として何も見ないまま作業をしていたという例もあります。

照度は表の通りですが、冷蔵庫の中で原材料のラベルの日付が読めるかどうか等、具体的な作業で判断する必要があります。

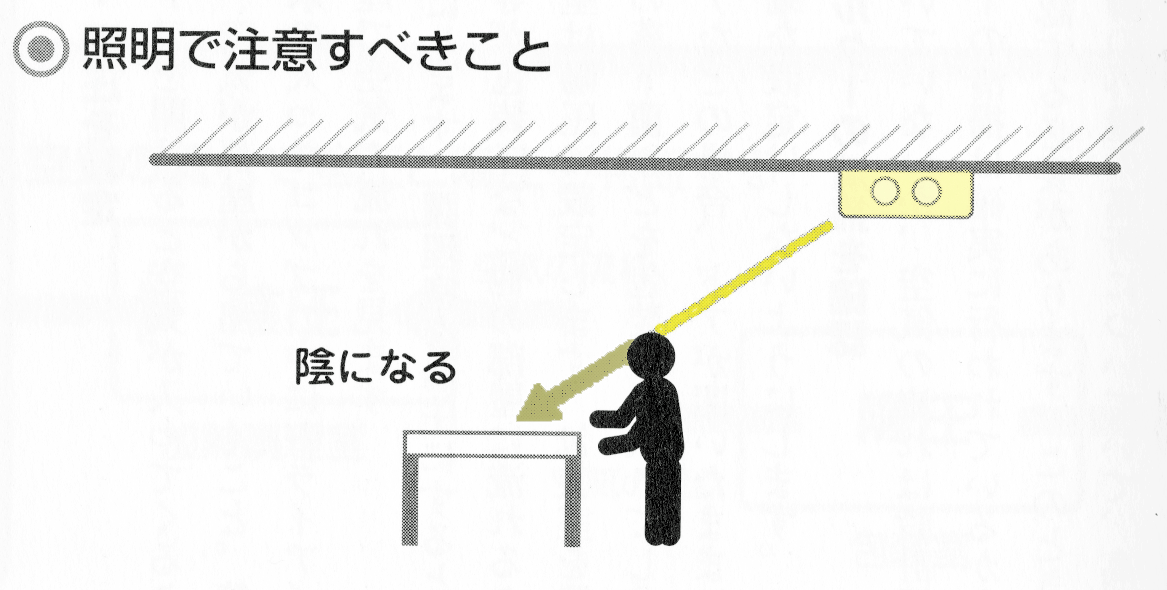

そして大切なのは、照度を測定するときには実際に作業者を立たせ、作業する形で照度を測定することです。下図のように、作業者の陰になって実作業時に照度が不足する場合があります。このような場合はスポットライト等で照度を補完します。

蛍光灯は定期的な交換が必要

蛍光灯の明るさは、約4000時間で照度が半分になります。24時間稼働の工場も増えており、照度が落ちる前に定期的に交換をする必要があります。工場の平面図に、交換した日と次回交換日を記入して管理します。

食品工場 電球はLEDに替える

付け替えタイプLEDは工事費不要。ガラス管では無く、軟らかめの樹脂管なので、飛散の危険も無し。

照度も十分にあり、節電もできる、低誘虫タイプのLEDも市販されている。

食品工場の換気扇(吸排気設備)

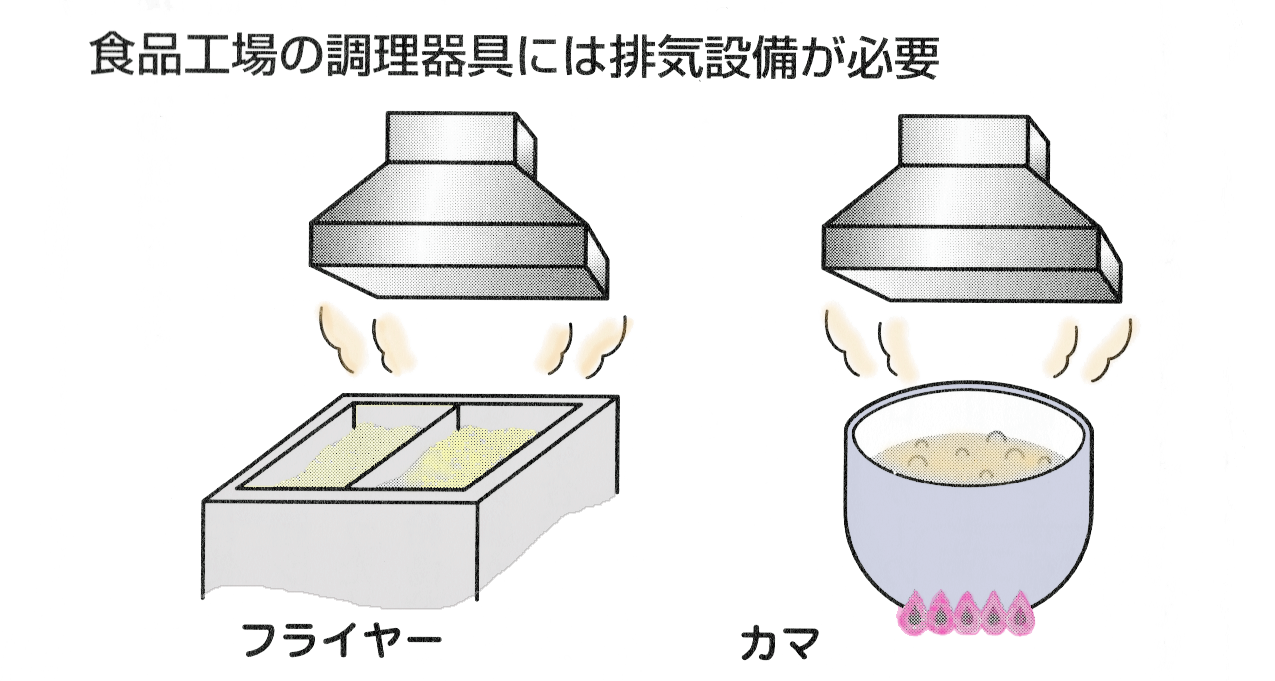

加熱調理器具にはすべてレンジフード(換気設備)が必要

食品工場内に設置してある加熱調理器具には、すべてレンジフード付きの換気設備が必要です。この換気設備の設置が不充分だと、加工場の天井に水滴などがつき、作業場に雨だれが落ちることになり、衛生的な問題が発生します。

設置するフードは、加熱調理器具をすべて稼働した状態でも確実に排気可能なことを確認します。

一部の調理器具しか稼働しないときは問題がなくても、全調理器具を稼働したときに排気能力が不足する場合があります。

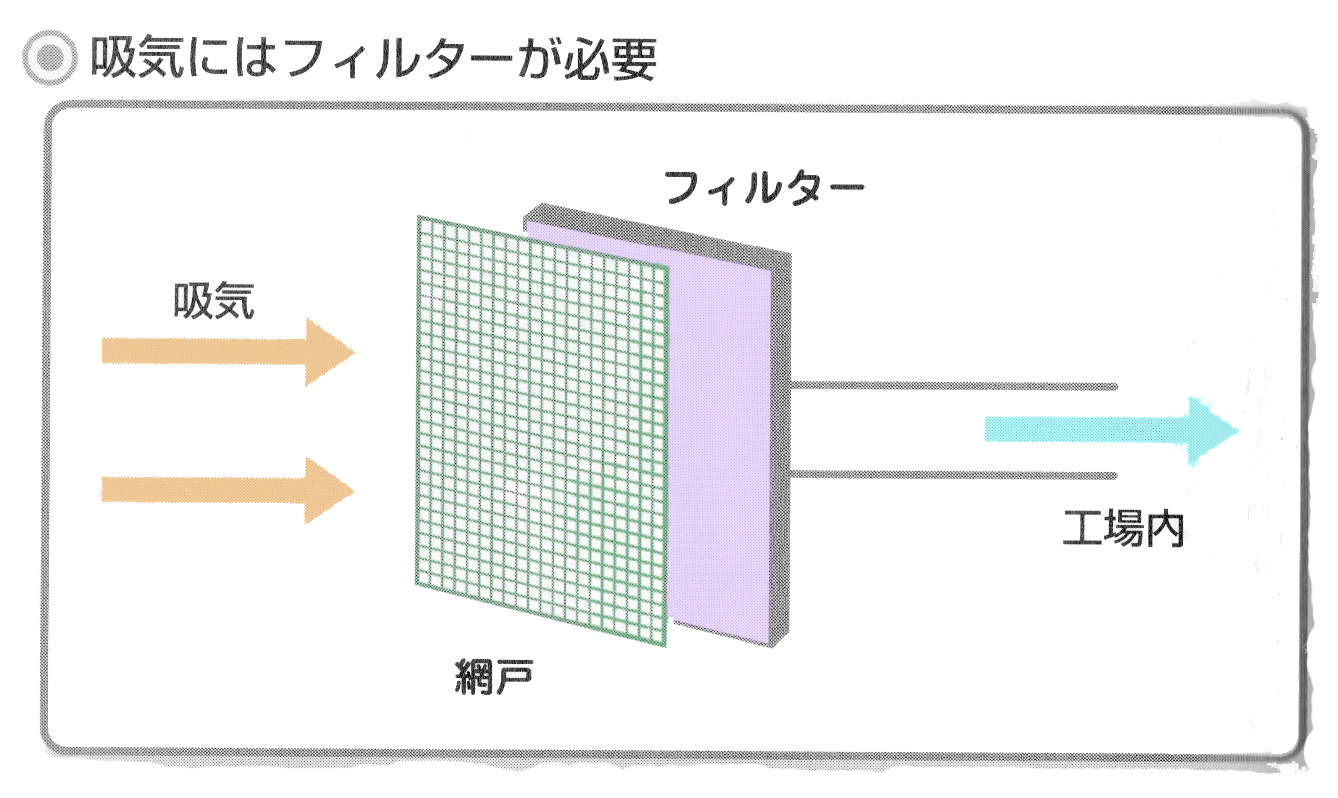

排気した空気量に応じた空気を、工場内に入れなくてはなりません。吸気する場合は、図のようにフィルターが必要になります。

家庭の例で言えば、単純に空気を入れるために窓を開けただけでは虫が入ってしまうため網戸を設置します。その網戸の網の目の大きさで、空気と一緒に入ってくる虫の大きさが決まります。

網戸だけでは砂埃などが一緒に入ってくるので、次にフィルターが必要になります。フィルターの種類は多数あるので、工場に適したものを使用します。

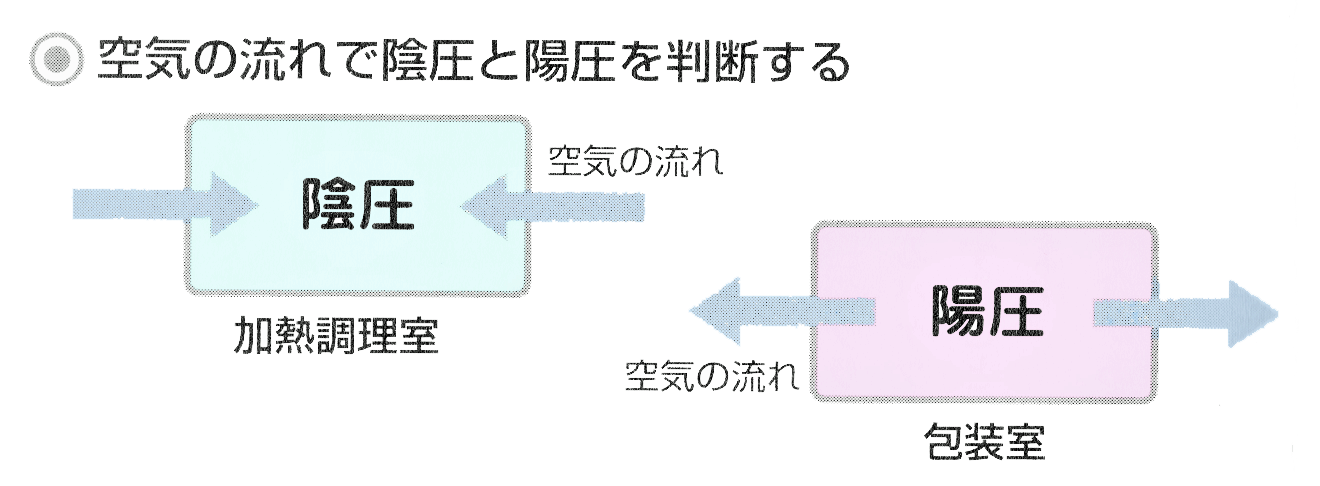

部屋によって陰圧・陽圧を設定

陰圧とは、部屋のドアを開けると空気が入ってくることで、陽圧とは逆に、空気が部屋から出ていくこと。簡単に判断するには、水の入ったコップの中にドライアイスを入れ、出てきた煙で空気の流れを見ます。

加熱調理室は陰圧にします。調理室を陽圧にすると、調理した熱気や臭い等が包装室など他の部屋に流れることになります。

包装室は陽圧に設定します。包装室を陰圧にすると、外からの落下菌などを包装室に入れてしまいます。スイングドアなどの場合、ドアが開いたままになってしまうため極端な設定はしないようにします。

空気の流れとフィルターの清掃を確認

加熱室に水滴がついていないか、空気の流れは設計通りか、吸気フィルターの清掃は確実に行われているかを品質管理担当者は確認する必要があります。このとき、吸気フィルターが工場の外壁の高所についていて、高所作業車でないと交換できない場合があります。日常点検ができるところに設置することが大切です。

食品工場 清掃道具

清掃専用の蛇口が必要

食品工場では、床面などの清掃に使用するホースを接続する専用の蛇口が必要です。3槽シンクの蛇口にホースをつなげるとホースが床面を這うため、シンク全体に床面の汚れがついてしまいます。

給湯設備も、各現場で一斉に清掃を始めても充分な給湯量があるかを確認しておきます。給湯量が足りない場合、作業場を順番に清掃することがありますが、汚れは作業終了後すぐに落とすのが基本です。

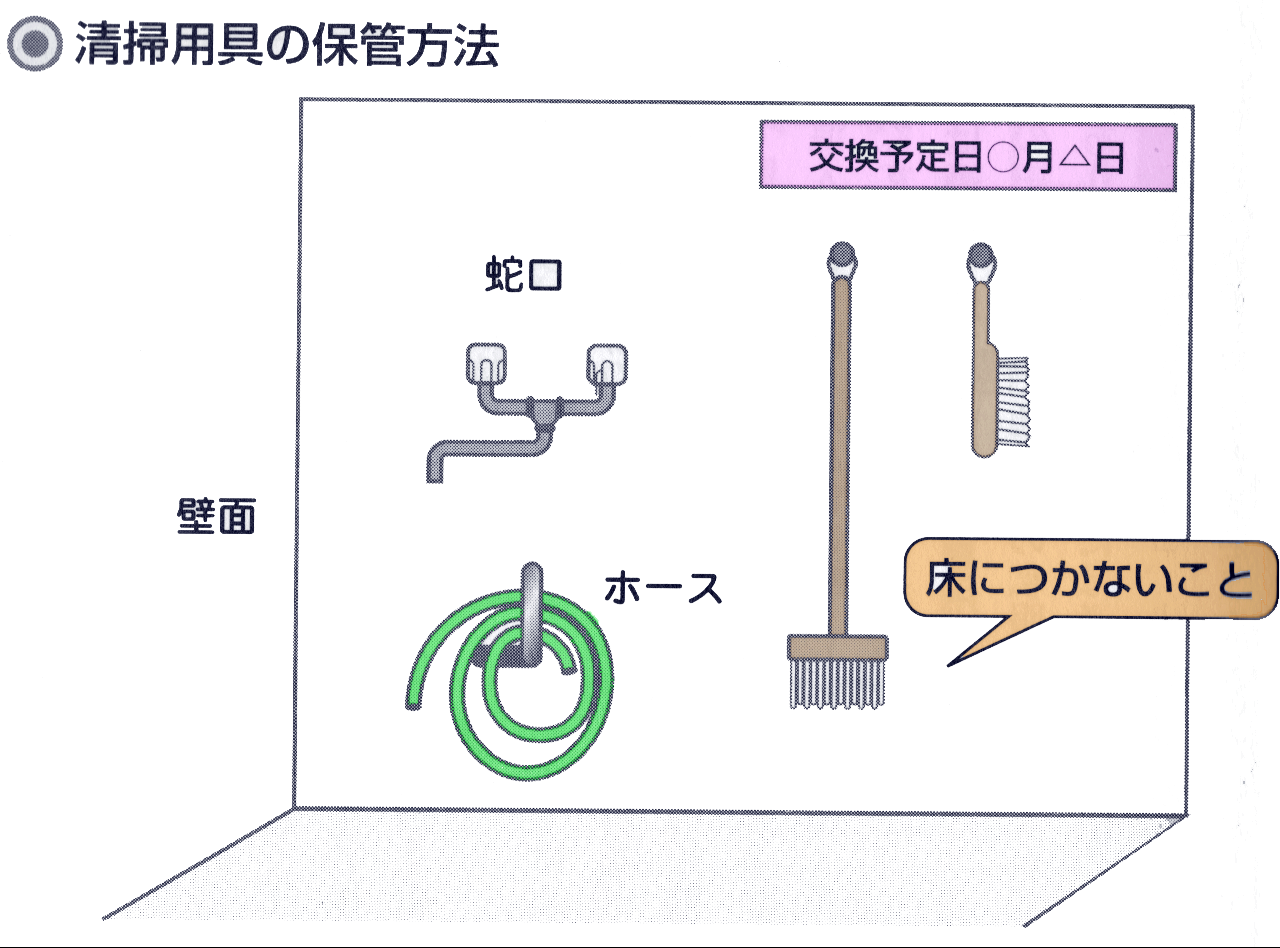

下図のように清掃に使用する器具、備品は使用後乾燥させて保管することが重要です。清掃専用ロッカーを使用する場合もありますが、ロッカーの中では充分に乾燥しないことがあるため、ホースやモップ、ブラシなどを吊るして保管できるような設備を準備します。

大切な点はモップなどが床につかないように吊すことです。

清掃用具置き場には、何が何本なければならないかを明記し、用具が揃っているかを常に確認します。ブラシ、モップなどは消耗品なので定期的に交換を行い、交換時期を明記します。

ブラシなどは歯ブラシ同様、毛先が広がってきたら交換するような基準が必要です。

部屋ごとの用具を準備

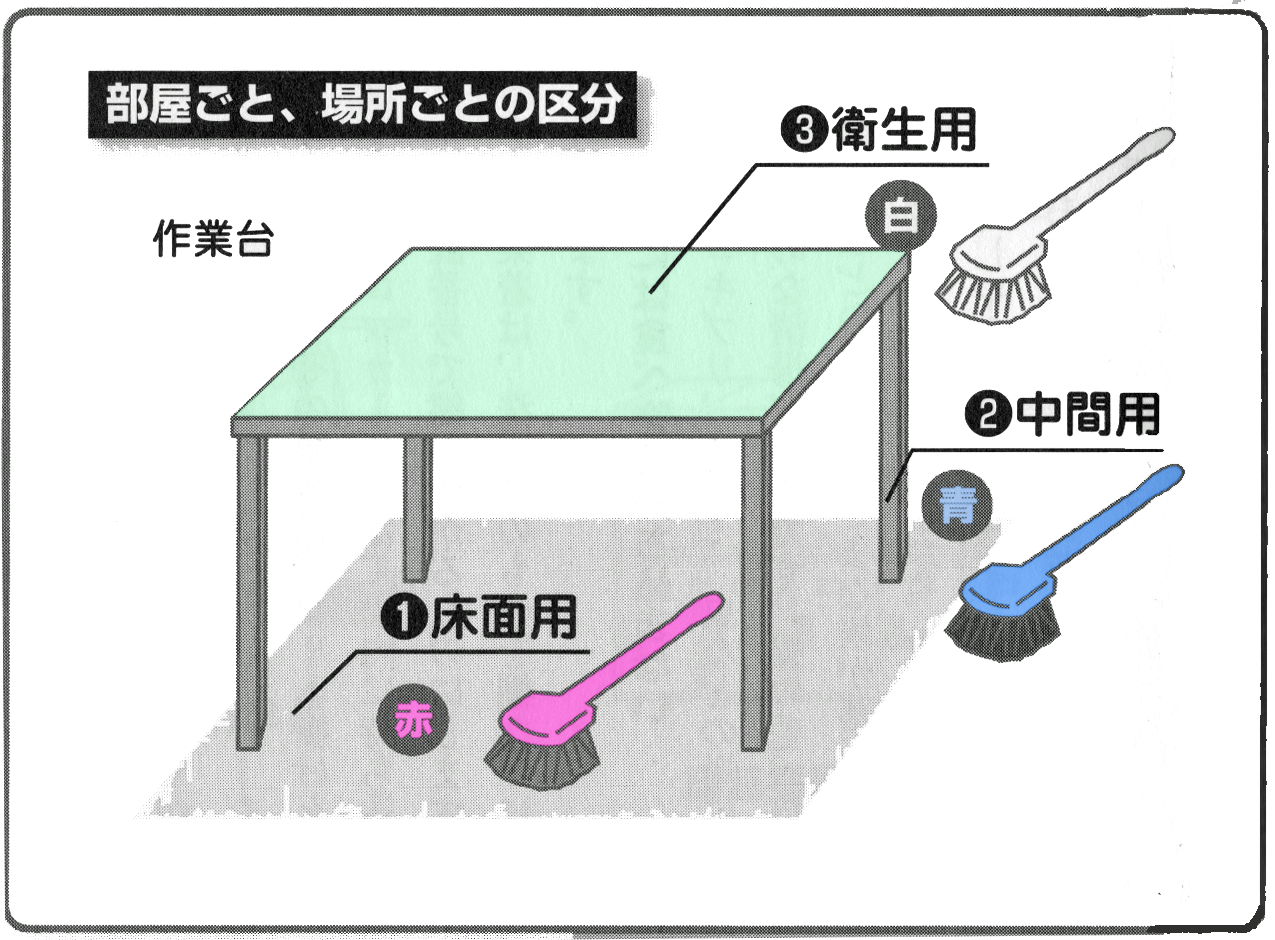

工場で使用する清掃用具は、作業場ごと、作業上の場所ごとで区分できるようにします。加熱室と包装室で使用する清掃用具は、誰が見ても区分できるようにします(色などで区分しておく)

清掃用具も、清掃する場所によって区分します。①の床面に接地する場所を洗浄するブラシは赤色のブラシ、②の床面に接地しないが衛生的な場所ではないところを洗浄する場合は青のブラシ、③の衛生的な作業台の上を洗浄する場合は白のブラシ、などの区分が必要(ブラシを入れて使用するバケツなども区分)です。このように、きちんと区分することで床の汚れや菌が作業台を汚染することが防げます。

ブラシに文字で書いて区分している場合がありますが、文字では本当に正しい区分なのかどうか、使用している作業者にしかわからないため、第三者が見ても判断できる色分け等の区分が必要です。

食品工場のロッカールーム

ロッカールームは作業場等から独立

従業員は出勤してくると玄関で靴を脱ぎ、備え付けの下駄箱に靴を入れます。その後、スリッパなどを履く工場もありますが、スリッパの管理が必要なので靴下のまま工場内を移動するようにします。カーペットなどを敷けば、靴下のままでも抵抗はないでしょう。

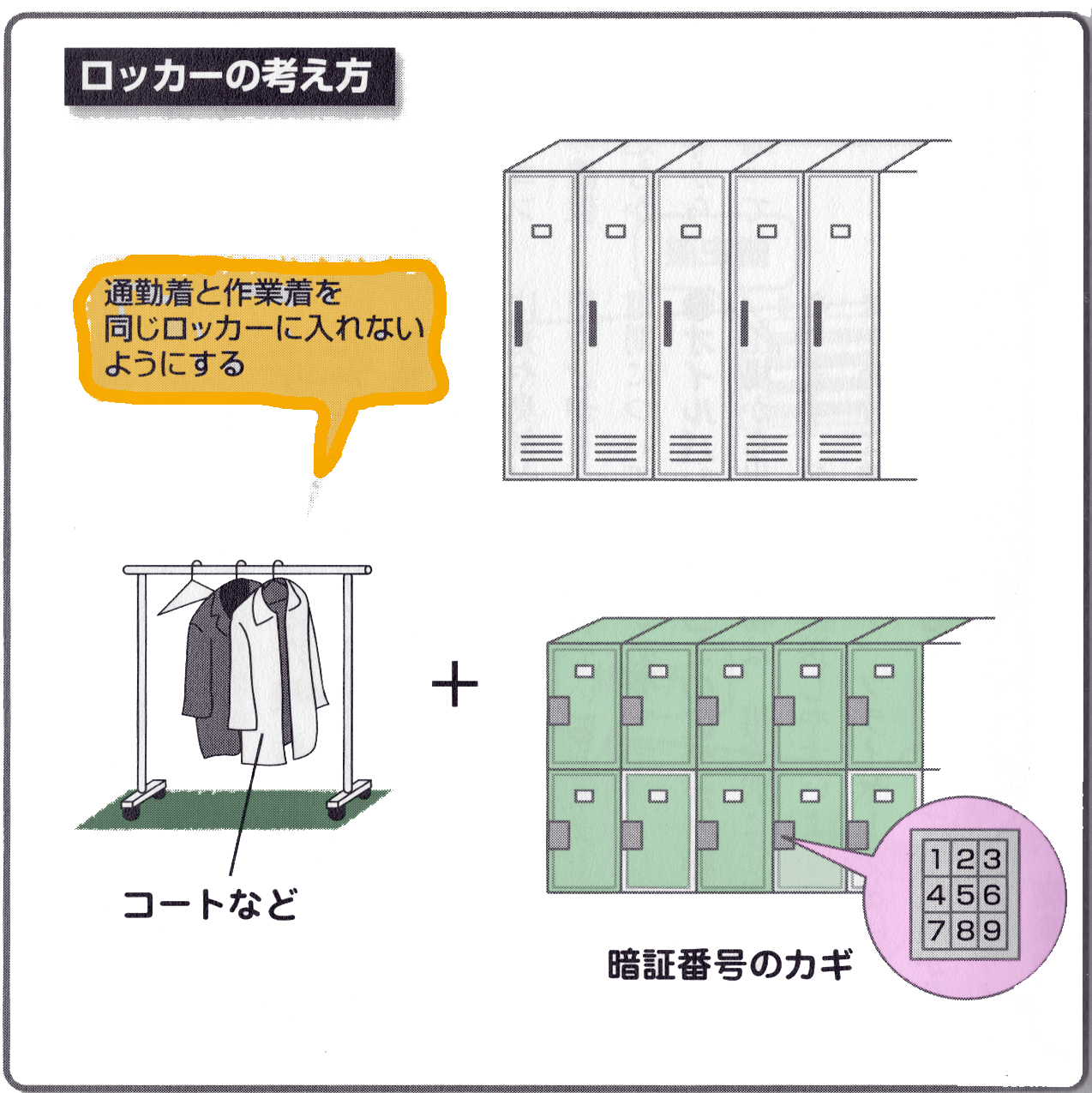

事務所で挨拶をし、食堂を通ってロッカールームに入ります。ここまで、工場の中で使用する資材、原料などには触れないようにすることが重要です。資材庫の片隅をロッカーで囲って着替えに使用している場合がありますが、異物混入などを防ぐためには独立したロッカールームが必要です。

ロッカーの中に作業着と通勤用の私服の両方を入れている工場がありますが、ロッカーには通勤時の私服のみを入れるようにします。自宅でネコ、犬などと遊んでくる方もいるため、通勤着にはさまざまなものが付着しています。その私服と作業着を同じロッカーに入れると中で交差汚染が起き、異物混入が考えられます。

大きなロッカーを準備できればいいのですが、冬になると大きなロッカーでもコート、ジヤンパーなどは収納できなくなります。その場合は、コート掛けとロッカーを用意します。ロッカーの鍵は工場内に持ち込まないですむよう、暗証番号で鍵がかかるものにします。工場内で使用する作業着は、洗濯後のものを棚などに置くようにして管理します。

ロッカー内食べ物を持ち込み禁止

ロッカーはゴキブリ、ネズミ、虫などの巣になりやすいため、こまめな清掃が必要です。髪の毛、自宅で付着したネコ、犬などの毛、さまざまな埃が落ちているので、1日数回の清掃が必要になります。

床面はカーペットよりも、掃除のしやすい材質が望ましいでしょう。また、食べ物を持ち込むと、食べ物のカスなどでゴキブリの巣になりやすいため、ロッカールームには食べ物を持ち込

まないようにします。弁当や飲み物などは、食堂内の温度管理された弁当置き場に保管します。

食品工場のゴミ廃棄物の保管場所

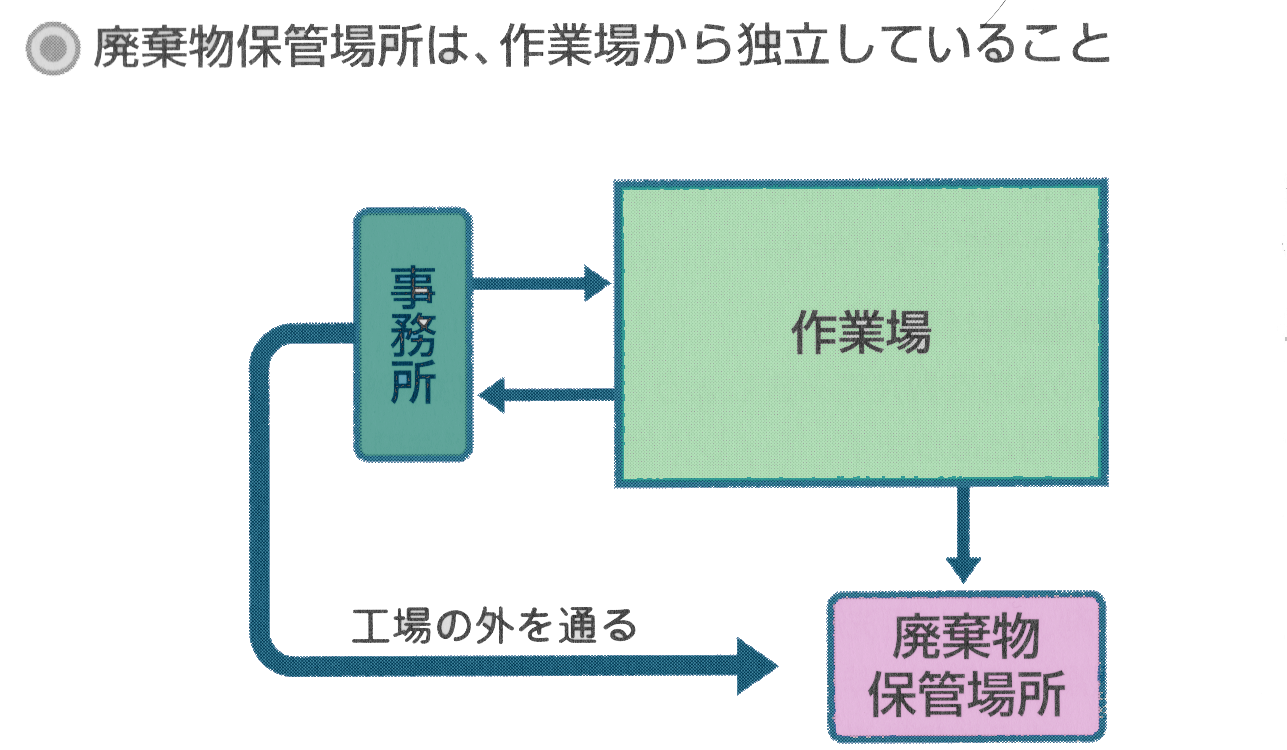

事務所・作業場から独立させる

廃棄物保管場所も、作業場から独立させる必要があります。工場から出る廃棄物量や、搬出業者が工場に取りに来るタイミングに応じて、毎日集荷なら1日の量が保管できる設備、2日に1回であれば2日分の保管ができる場所が必要になります。

最近は、廃棄物を資源として再利用をするため専用の運搬用コンテナを利用する場合がありますが、このコンテナも室外に放置することなく、室内に置く場所の確保が必要です。コンテナをどのように回収車に積み込むかを打ち合わせたうえでの設計が必要です。事務所等から出る廃棄物は作業場内を通過させず、工場の外を通って廃棄物保管場所に移動させます。

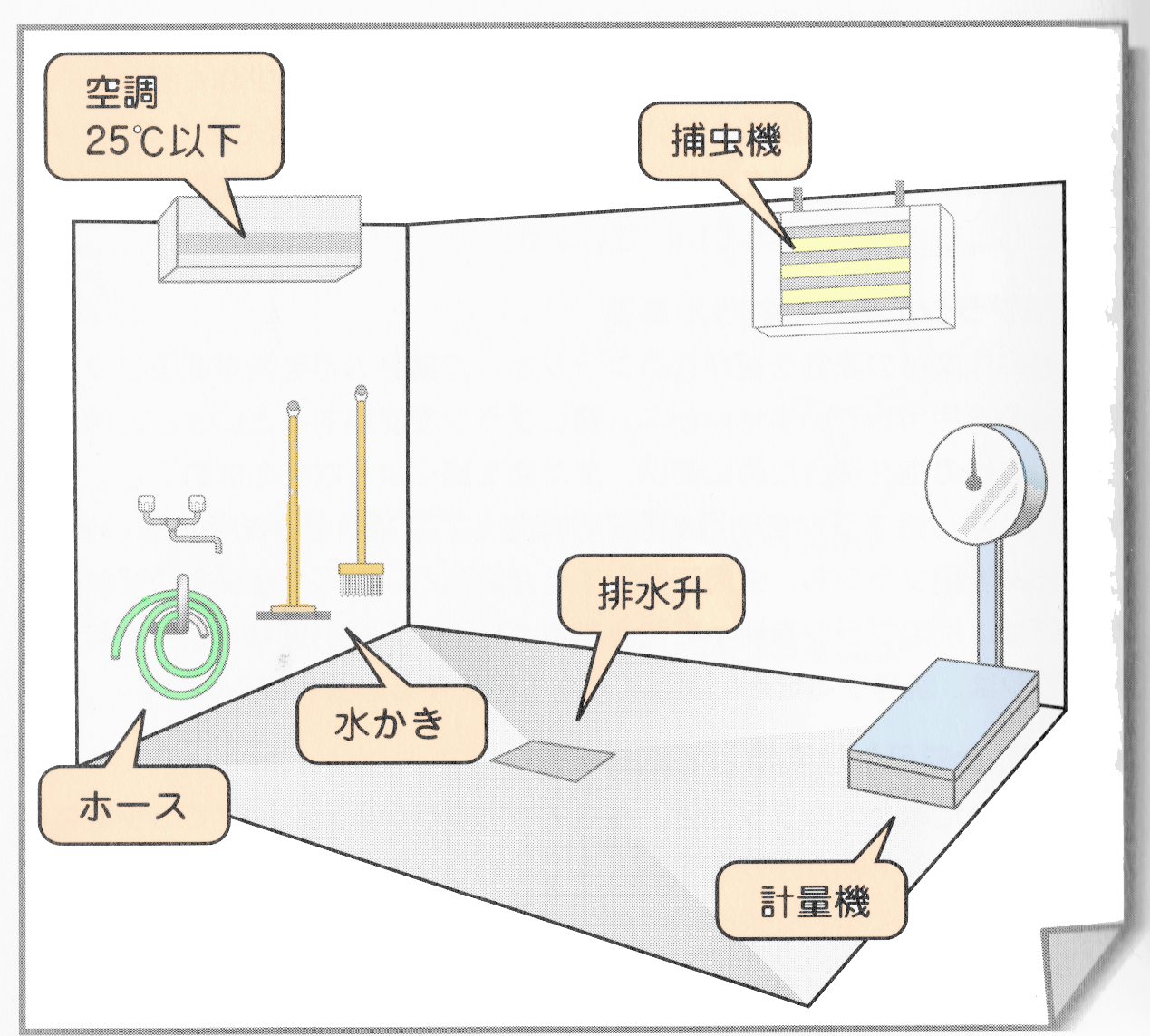

空調・給湯設備も必要

廃棄物保管場所は簡単に清掃でき、床面、壁が非吸収性で洗浄可能な材料でできていることが望まれます。床面は排水升に向かって自然に水が流れるように傾斜させます。

廃棄物保管庫を洗浄するための給湯設備と専用の清掃用具の保管庫も必要です。夏場は廃棄物の腐敗が進むため、25℃以下で室温管理ができる空調が必要になります。

吸排気設備は廃棄物の臭いがドアなどから漏れると虫などを呼び寄せるため、廃棄物保管庫から離れたところから臭気が排出できるような工夫をします。

廃棄物保管庫で作業をしないときは明かりを消して、虫が捕虫機に集まるようにします。廃棄物保管庫は外部に光や臭気が一切漏れてはなりません。また、ドアの隙間などが5㎜以上開いているとネズミが侵入するため、隙間にっいても注意が必要です。

オイルパン、資源ゴミの区分

工場から出る廃棄物は、用途別に分別をすれば資源になります。分別して搬送しやすいように保管庫のスペースを充分に確保します。

フライヤーなどに使用した廃油は地震などで倒れたときにこぼれても危険が及ばないようなオイルパンの設置が必要です。

食品リサイクル法では、廃棄物の削減を求めているので、廃棄物の発生量を計量できる秤の設置も必要となります。

構築後の衛生管理と維持

食品工場を構築した後の衛生管理と維持は、「食中毒や異物混入の防止」「製品の安定供給」「法令遵守」のために極めて重要です。ここでは、構築後に実施すべき衛生管理と、それを持続・改善するための方法を体系的に説明します。

【構築後の衛生管理と維持の6つの柱】

| 分野 | 管理の目的 | 実施内容(例) |

|---|---|---|

| ① 作業員衛生 | 人由来の汚染を防止 | 健康チェック、手洗い・服装チェック、入室制限 |

| ② 設備・機器衛生 | 接触部分の清潔保持 | 毎日の洗浄・定期的な殺菌、清掃記録の管理 |

| ③ 環境衛生 | 工場全体の清潔保持 | 床・壁・天井の清掃、排水口の点検、虫獣対策 |

| ④ 製品・原材料衛生 | 微生物・異物混入の防止 | 受入検査、温度管理、包装後の汚染防止対策 |

| ⑤ 清掃・洗浄プログラム | 洗浄の質と頻度の維持 | サニテーションSOP、使用薬剤の管理、効果検証 |

| ⑥ 衛生教育と改善 | 人の意識と行動の質を維持 | 定期教育、チェックリスト運用、フィードバック会議 |

【衛生管理のしくみ化:5S+HACCP連動】

【構築後に特に注意すべきエリア】

| エリア | 衛生リスク | 管理ポイント |

|---|---|---|

| 更衣室・手洗い室 | 人由来の汚染 | エアシャワー・手洗い・足踏み消毒のルール |

| 入口・搬入ゾーン | 外部汚染の持ち込み | 外気遮断(陽圧設計)、原材料の一時保管場所 |

| 加工・包装ライン | 汚染リスクが最も高い | ラインごとの洗浄頻度・分解清掃・検査体制 |

| 保冷・冷蔵エリア | 微生物の増殖 | 温度記録の自動化・ドア開閉の最小化 |

【デジタル活用で持続性UP】

| ツール | 活用例 |

|---|---|

| IoT温度ロガー | 冷蔵・冷凍庫の温度を24時間自動記録 |

| 衛生チェックアプリ | 手洗い・清掃・点検のデジタル記録 |

| カメラ連携 | 異物混入対策+衛生ルール違反の可視化 |

| クラウドSOP管理 | 作業手順書・教育記録の一元管理 |

衛生維持に必要な考え方

-

✅ ルール+習慣+記録 の三本柱

-

✅ 可視化+教育+改善 の継続サイクル

-

✅ 人・設備・環境すべてを管理対象にする

*食品工場の品質管理については下記の文献に更に詳細の内容が記載されています。

参考文献:

コメント