Kaizenとは?

改善(かいぜん)の一般的意味は悪い状態を改めて善くすることであるが、製造業で用いられる用語としての改善は、工場の作業者が中心となって行うボトムアップ活動のことである。

概要:

改善活動の内容は生産設備の改造や工具の新作、ポカヨケの製作など業務効率の向上や作業安全性の確保、品質不具合防止など生産に関わる範囲全てにわたる。

改善は、今日ではしばしばKaizenと表現される。日本の製造業が海外へ工場を展開した際に、日本から派遣された作業トレーナーが現地従業員に教えたり、また1980年代にMITが中心になって行った日本の製造業の強さの研究、などを通じて日本の製造業の重要な要素の一つとして海外でも広まり、結果Kaizenとして世界でも通用する言葉となった。

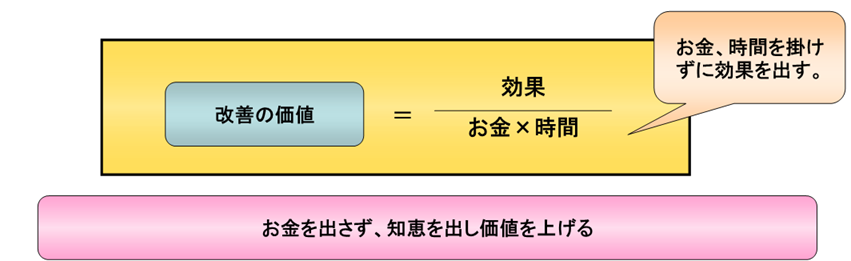

現状の設備、マシンで品質、生産性を向上させる為に

現場サイドでの知恵を出し、で品質、生産性を向上させる活動

1.知恵を生産設備に織り込むことで、同じ設備を使う他社に差をつける。

2.不足するものをすぐに買うのではなく、自分達で製作・改造することで、大型投資を抑制する。

3.改善は会社命令で実行するのではなく作業者が自分で知恵を出して変えていく事が大きな特徴。

4.企業側はQCサークルなどの形で活動を支援することが多い。また、改善は一度行ったら終わりではなく次々と改善を行っていく持続性、継続性が重視されている。

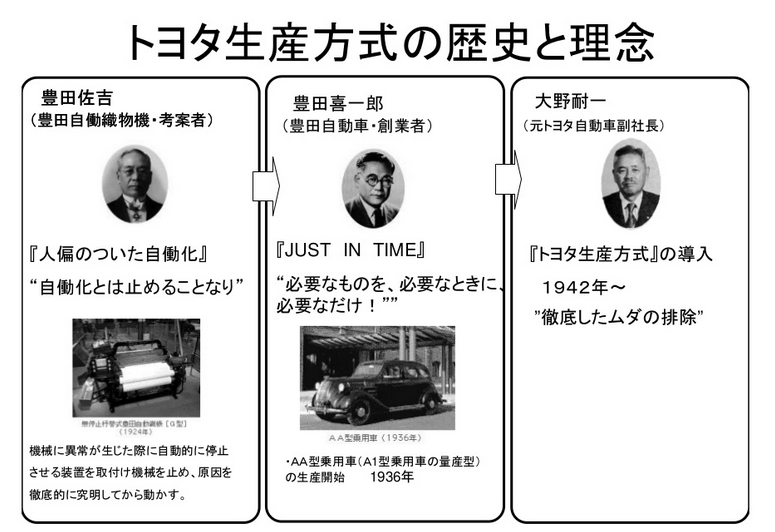

Kaizenの歴史

1.現場サイドでの生産性、品質の向上の為の作業方法変更、治工具使用はどの国、どの時代でも実施されてきたと思うが『現場で即時、お金をかけず生産性、品質を向上させ経営システムに作業者の知恵を体系的に取り入れ、活用し、成果を上げたのはやはり『トヨタ』が最初である。

①豊田佐吉・・・人偏のついた自働化

②豊田喜一朗・・・ジャストインシステム

③大野耐一・・・トヨタ生産方式の体系化

作業者の知恵を体系的に取り入れ、活用し、成果を上げたのは『トヨタ』が最初

Kaizenの哲学

世界は常に変化している。よって企業及び人も変化、対応しなければ生き残れない。

始めは制約された条件下で変化を模索する。

変化の方法は無限にあるが生き残る事ができる変化は有限である。

但し、BESTな変化が何かは誰もわからない。

BESTでない変化からBESTな変化が生まれる可能性も秘められている。

BESTかどうかを評価するのは外部世界(お客様)が決めるのであって変化する

モノ自体が判断できないし、断定してはならない。

外部世界が良いと評価したとき、それが良いものなのだ。

ゆえに私達が最初におこなうべき事は変化という行動を起こすことだ。

行動を起こせば結果がわかる、結果を分析すれば次の行動に移せる。

~結果重視か、プロセス重視か?~

物事すべて、頭で考えて計画どうりに成功するのであれば、

そのことはあまり大した成果はえられない。

なぜなら、そのような事はすでに実施されていることが多いのだ

から・・・。

成功する確率は低く、誰もがやりたくないことは誰も実施して

いないのでトライする価値がある。

次にトライして何故、不具合が生じたか考え検証する。

決してあきらめない、成功の鍵はその中にある。

私たちの最大の弱点は諦めることにある、成功するのに最も確実な方法は、

常にもう一回だけ試してみることだ。 トーマス・エジソン

制約条件の中で対応

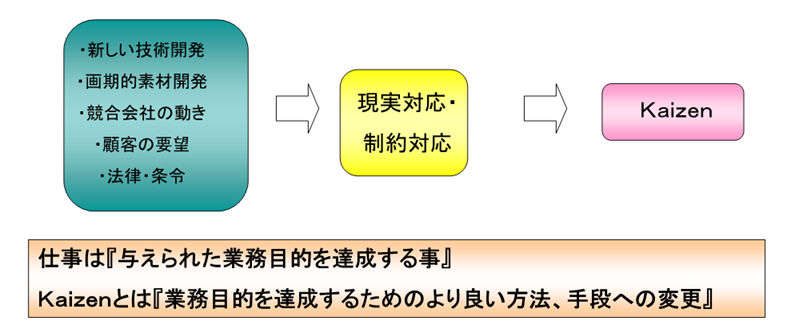

世の中、世界が変化するよって仕事の方法も現実対応に合わせて対応しなければならない。

初めは制約条件の中で対応を模索する。

いかにKaizenを進めるか?

~組織・管理・思考~

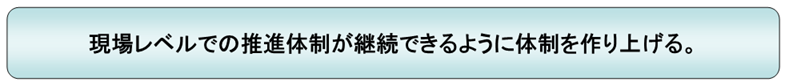

1)組織:全社的なKaizenの組織を設け継続的に展開。

・メンバー構成

・規定作成

2)管理:制度運営が軌道にのり、Kaizen活動が活発化するよう

働きかけ、仕掛けを作る。

・Kaizenリーダー選定、養成

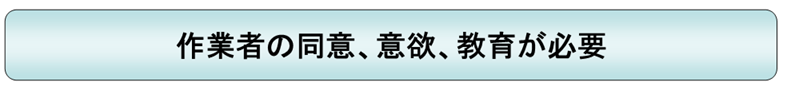

3)思考:社員に改善の意義を理解、納得させる。

・Kaizen教育

~社員への働きかけ~

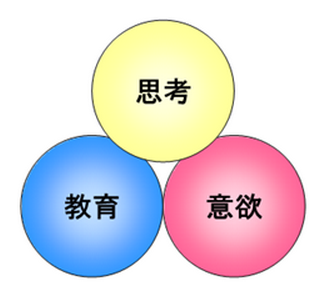

1.思考・考え方:

Kaizenの意義を理解、納得して貰い活動への参加を促す。

2.心・意欲:積極的に参加して貰うよう掲示板、褒章金を設定。

3.教育:

効率的なKaizenの技術、方法を教育。

~社員への働きかけ~

1.思考・考え方:

Kaizenの意義を理解、納得して貰い活動への参加を促す。

2.心・意欲:積極的に参加して貰うよう掲示板、褒章金を設定。

3.教育:

効率的なKaizenの技術、方法を教育。

~Kaizen実施~

1.即、実施。即、行動:Start at once

困った事があればその場でKaizenをする。

特に時々しか発生しない問題は発生した時がKaizenのチャンスである。

その現場での状況を分析し、その場で問題究明をする。

2.時間をかけない:Time is Money

特別に会議等は実施せず、その場でKaizenを進める。

相談したいこと、確認したい事があればその場で上司、先輩に尋ねる。

3.お金を使わない。:Don’t Spend Money

困った事の解決をお金で処理しない。

現状あるものおよび市販品等の安く直ぐに手に入るもので代替えできないか、考える。

4.全員の知恵を出す。Two heads are better than one

上司、先輩の知恵および他部門のまねでもいいから全員の知恵を借りる。

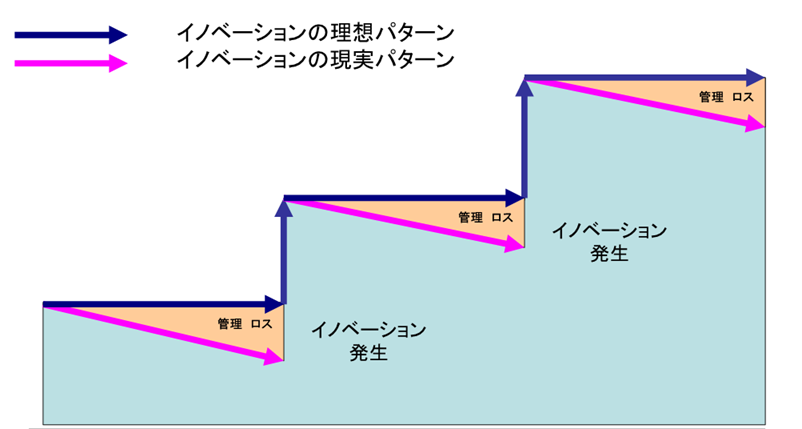

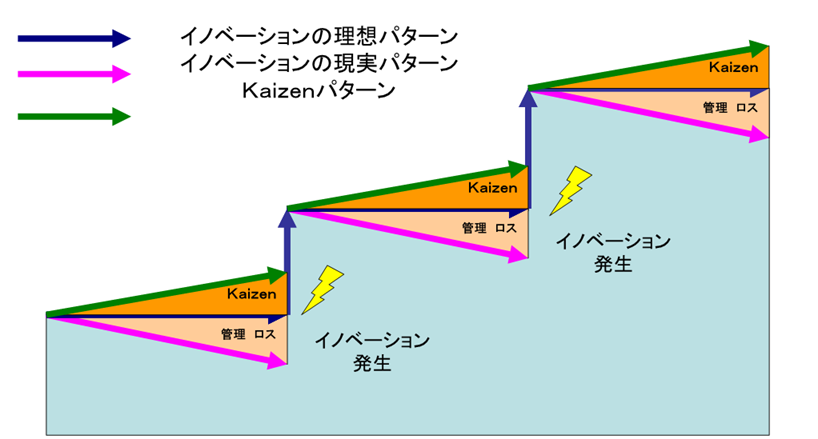

Kaizen&Inovaion

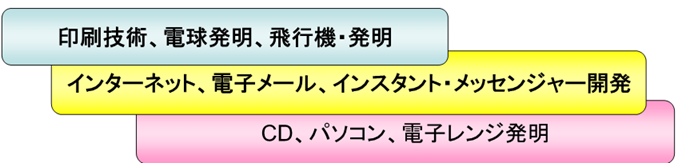

~Inovaion型技術革新~

Inovaion型な技術革新は世界に大きな貢献をもたらすが開発、

発明には過大な時間、お金を費やす。又一度、開発、発明されるとコピー

される事が多く、利益および担当するメンバーは少数に限られてくるし、頻繁には発生しない。

【特徴】

1.莫大な費用がかかる。

2.長期間の研究が必要。

3.頻雑には発生しない。

4.マネされやすい。

5.計画的に実施(現状分析,対策、確認、評価)

インターネット、電子メール、インスタント・メッセンジャー開発

印刷技術、電球発明、飛行機・発明

~Kaizen型生産向上~

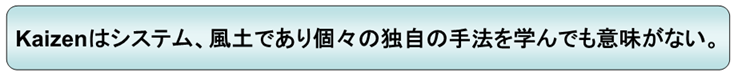

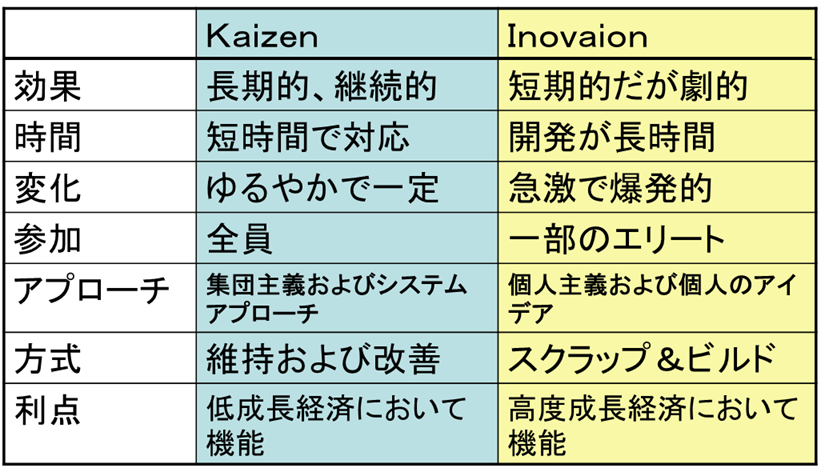

Kaizen型生産向上は過大な時間、お金を費やさず生産性を向上される事ができ、参加メンバーも現場作業者も含める全員である。又、一度のその運営システムが構築されると良き風土となり、他会社にマネされにくい。

【特徴】

1.莫大な費用、時間かからない。

2.作業者を含めての人材育成が可能である。

3.日常発生する問題に対応できる。

4.マネされにくい。

5.即時実施

~比較~

~Inovaion型とは~

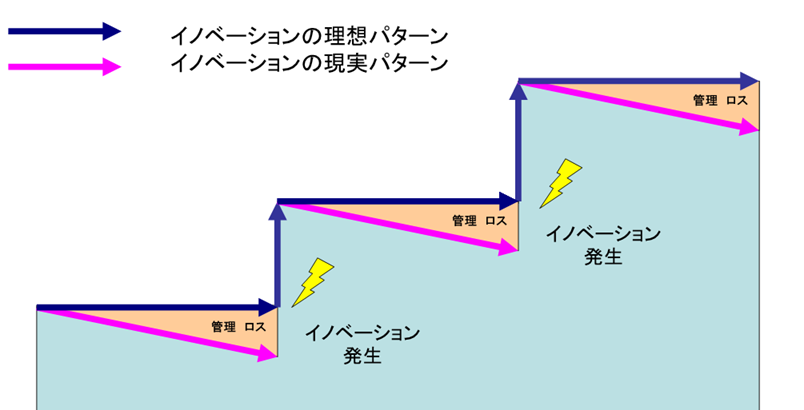

組織・システムは体系が出来上ると退化し始める。

(パーキンソンの法則)

~QC管理&設備管理とは~

管理ロスを低減する為、QC管理&設備管理を実施し、現状を維持、継続。

~Kaizenとは~

Kaizenにて現行の制約条件下でベターな方法を模索する。

6.実施型改善制度

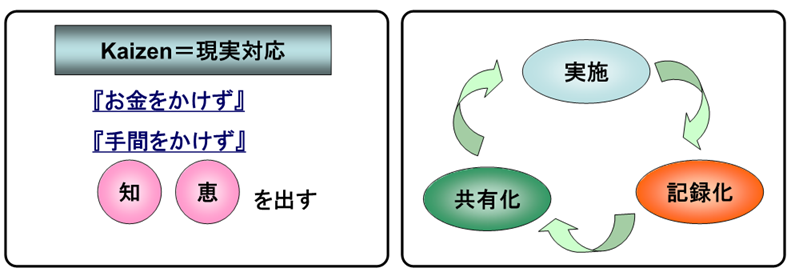

~Kaizenとは何か?~

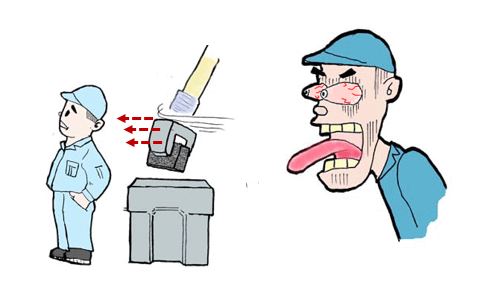

Kaizenとは『手間をかけず』、『お金をかけず』『知恵を出し』

仕事の方法を変え楽に安全に早くする事である。

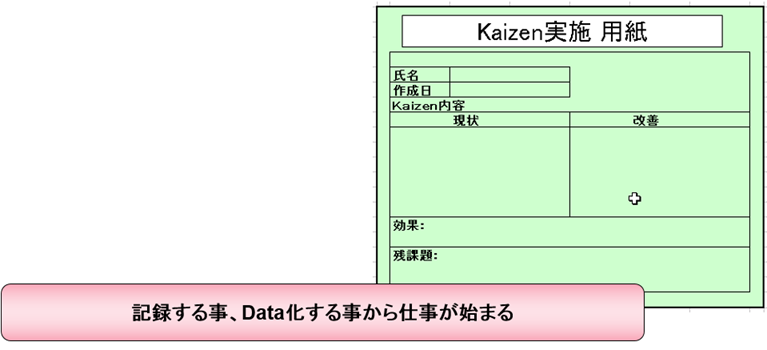

また、Kaizenをメモ等に書き写し、記録化する事も大切である。

顕在化できればそれを全員と共有化が図られ、そこから新たなKaizenが生まれる。

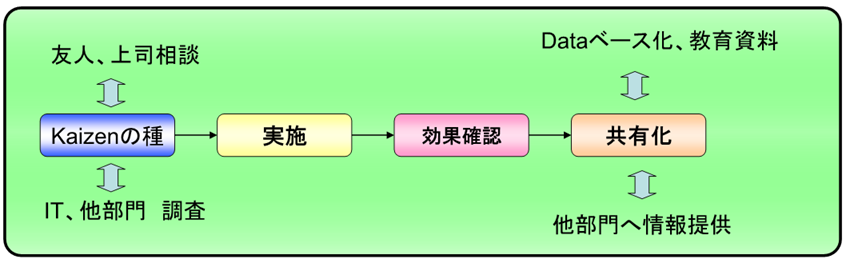

~実施化~

Kaizenを推進する上で重要なのは必ず実施する事あり、従来型の提案制度ではこれからの急激な社会では時代遅れである。

『私、提案する人。貴方、実施する人』ではこれからの時代は通用しない。

考えたら自分で実行してみる。やって見てまずい所は再度、考え直す。

~記録化~

1.実施した内容Kaizenを記録する。

2.内容は?

3.効果は?

4.残っている課題?

~共有化~

1.実施内容を他の関連部署に連絡、問題の共有化をはかる。

2.他部門への教育

3.問題点の投げ掛け、再検討

実際のKaizen

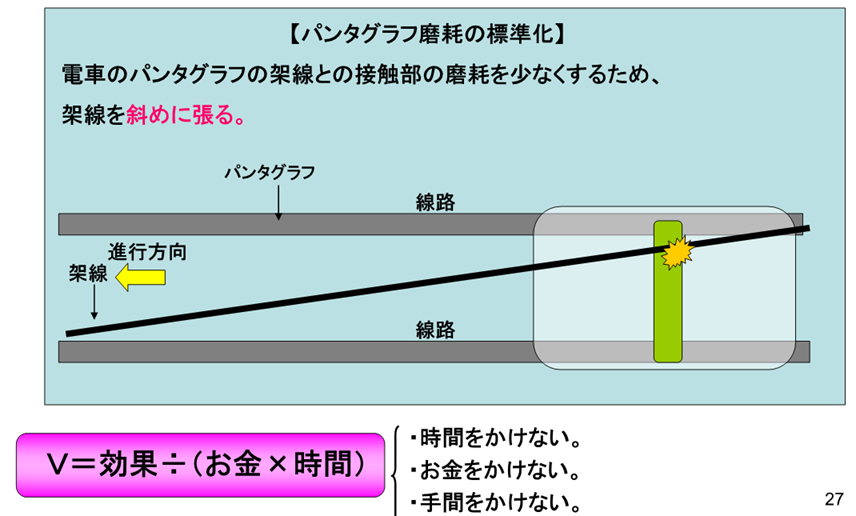

~Kaizen価値の公式~

【パンタグラフ磨耗の標準化】

電車のパンタグラフの架線との接触部の磨耗を少なくするため、

架線を斜めに張る。

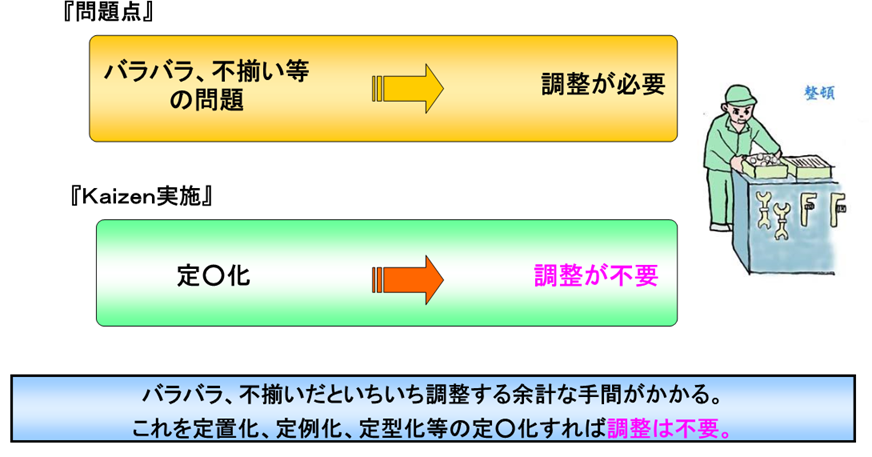

~SimpleisBest~

1.仕事は複雑になればミスが多くなる。

2.現状とその仕事の本来の目的を考え、ムダがないか判断。

3.より良い手段、方法がないか検討。

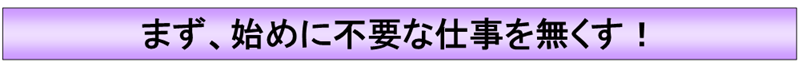

~不要な仕事を無くす~

1.要・不要な仕事を見極める。

2.不要な仕事をKaizenしてなくす。

3.本来の必要な仕事に集中。

4.生産性、品質の向上が図れる。

改善の定石

~Kaizenのノウハウ~

Kaizenの定石を学び、現場に活かす。

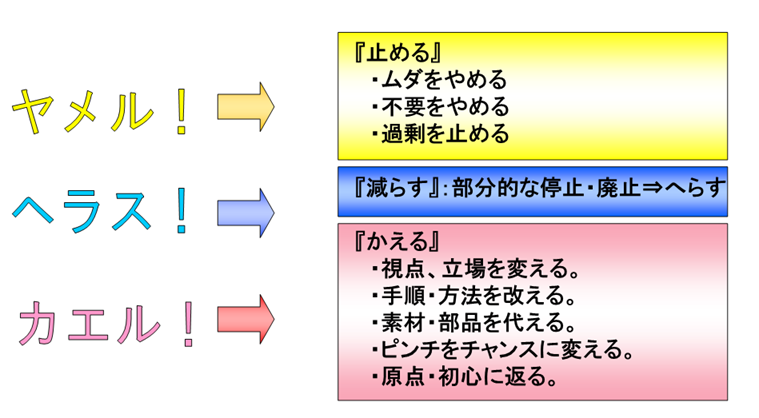

『止める』

・ムダをやめる

・不要をやめる

・過剰を止める

『減らす』:部分的な停止・廃止⇒へらす

『かえる』

・視点、立場を変える。

・手順・方法を改える。

・素材・部品を代える。

・ピンチをチャンスに変える。

・原点・初心に返る。

改善の定石

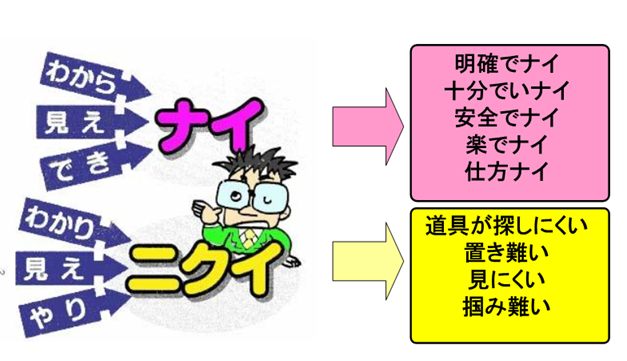

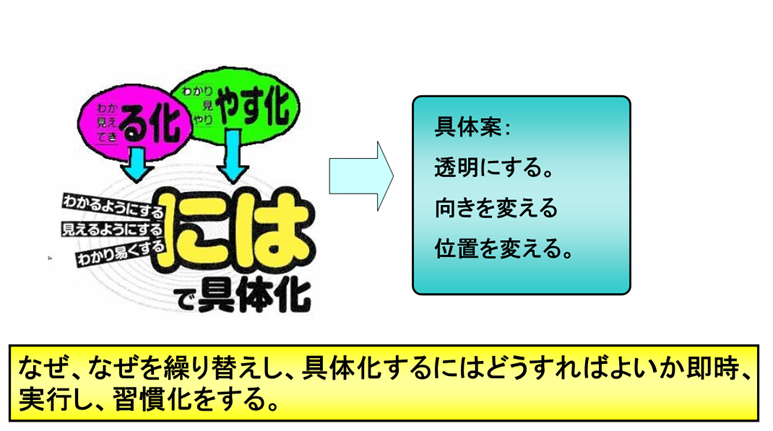

~2種類の問題~

問題は2つしかない、『ナイ』と『ニクイ』である。

よって対策は2つしかない『○○る化』と『○○やすい化』

~2つの対策~

対策方法は2つしかない『○○る化』と『○○やすい化』である

~具体化するには?~

具体案:

透明にする。

向きを変える

位置を変える。

なぜ、なぜを繰り替えし、具体化するにはどうすればよいか即時、

実行し、習慣化をする。

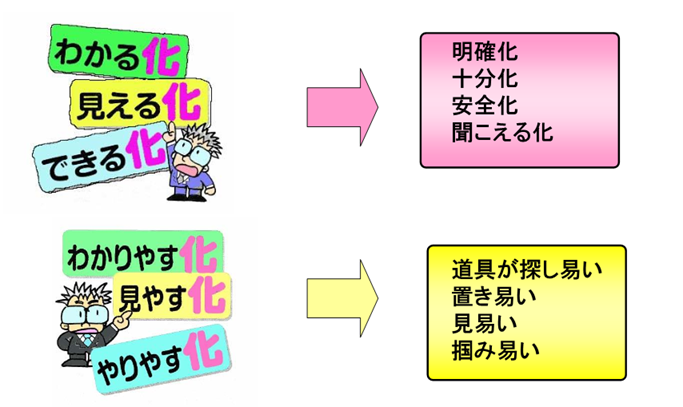

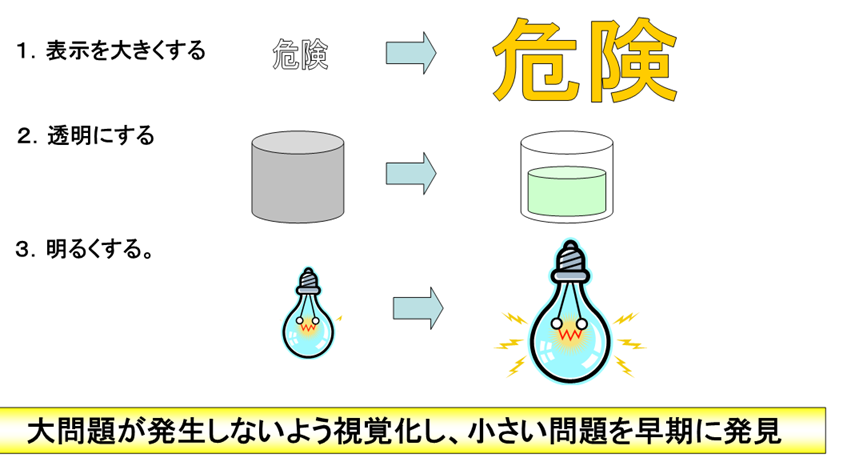

~視覚化~

視覚化(見える化)

可視化(見せる化)

顕在化(ハッキリ化)

問題を見える、見やすくする事により改善を図る

大きくする。

透明にする。

明るくする。

~視覚化:具体事例~

大問題が発生しないよう視覚化し、小さい問題を早期に発見

1.表示を大きくする

2.透明にする

3.明るくする。

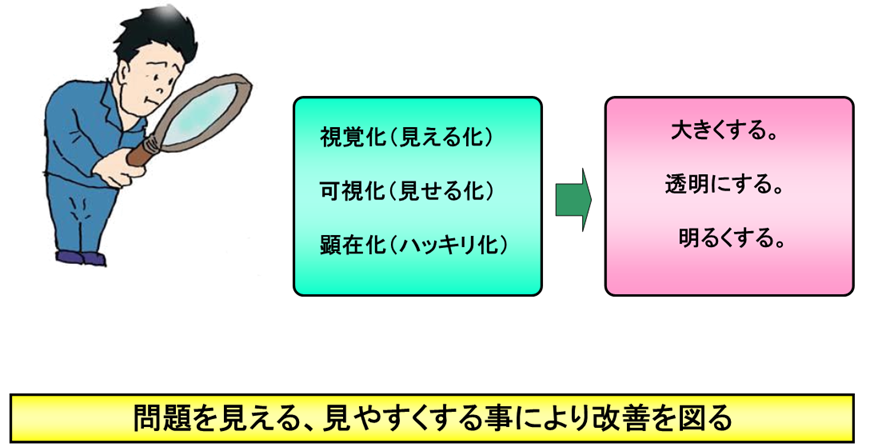

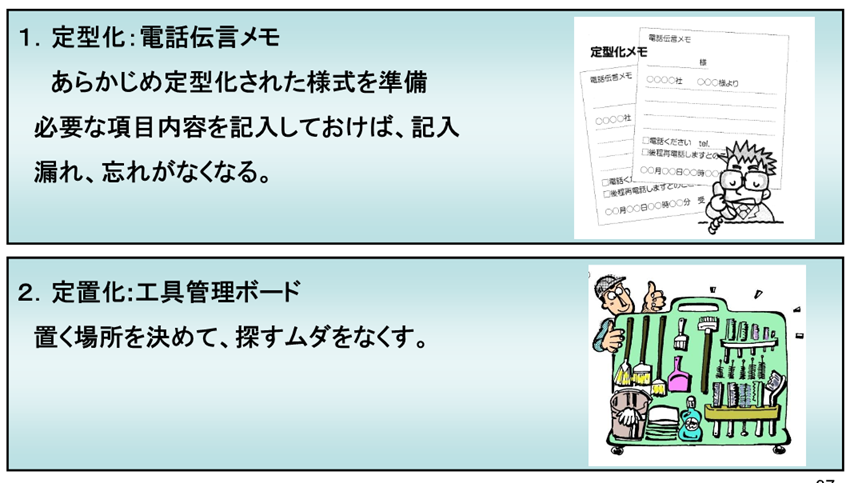

~定置化、定例化、定型化~

バラバラ、不揃い等の問題

調整が必要

調整が不要

定○化

『Kaizen実施』

『問題点』

バラバラ、不揃いだといちいち調整する余計な手間がかかる。

これを定置化、定例化、定型化等の定○化すれば調整は不要。

~定○化具体事例~

1.定型化:電話伝言メモ

あらかじめ定型化された様式を準備

必要な項目内容を記入しておけば、記入

漏れ、忘れがなくなる。

2.定置化:工具管理ボード

置く場所を決めて、探すムダをなくす。

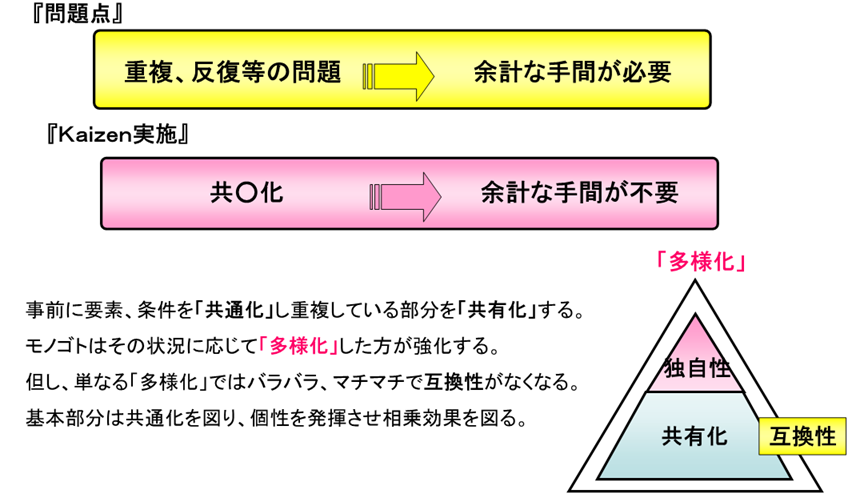

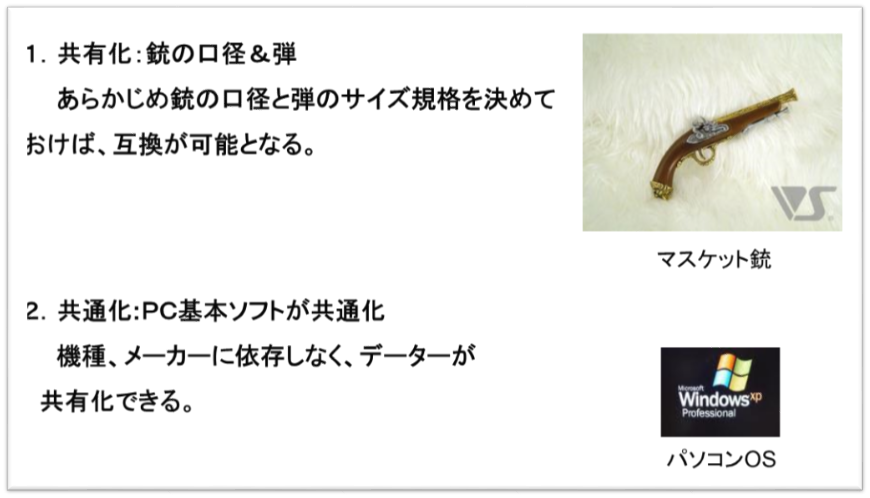

~共○化~

重複、反復等の問題

余計な手間が必要

事前に要素、条件を「共通化」し重複している部分を「共有化」する。

モノゴトはその状況に応じて「多様化」した方が強化する。

但し、単なる「多様化」ではバラバラ、マチマチで互換性がなくなる。

基本部分は共通化を図り、個性を発揮させ相乗効果を図る

~共○化具体事例~

1.共有化:銃の口径&弾

あらかじめ銃の口径と弾のサイズ規格を決めておけば、互換が可能となる。

2.共通化:PC基本ソフトが共通化

機種、メーカーに依存しなく、データーが共有化できる。

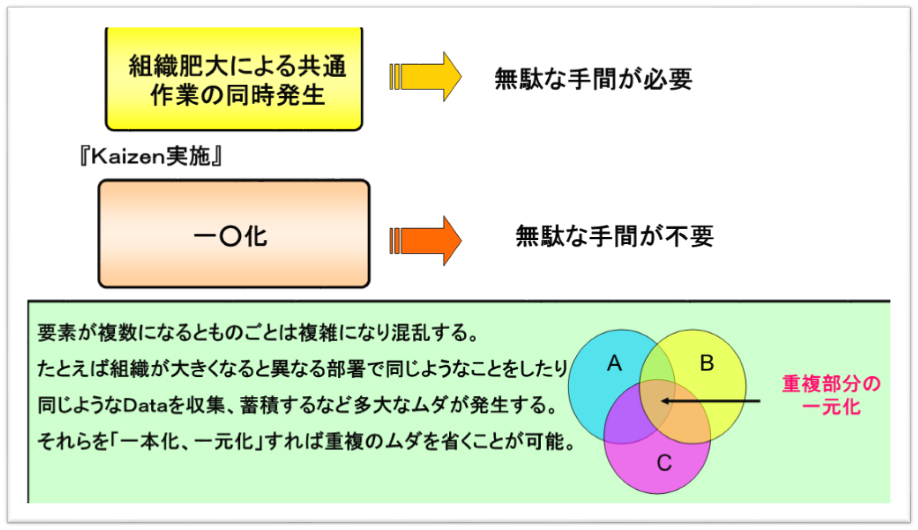

~一○化~

組織肥大による共通、作業の同時発生

無駄な手間が必要

無駄な手間が不要

一○化

『Kaizen実施』

『問題点』

要素が複数になるとものごとは複雑になり混乱する。

たとえば組織が大きくなると異なる部署で同じようなことをしたり

同じようなDataを収集、蓄積するなど多大なムダが発生する。

それらを「一本化、一元化」すれば重複のムダを省くことが可能。

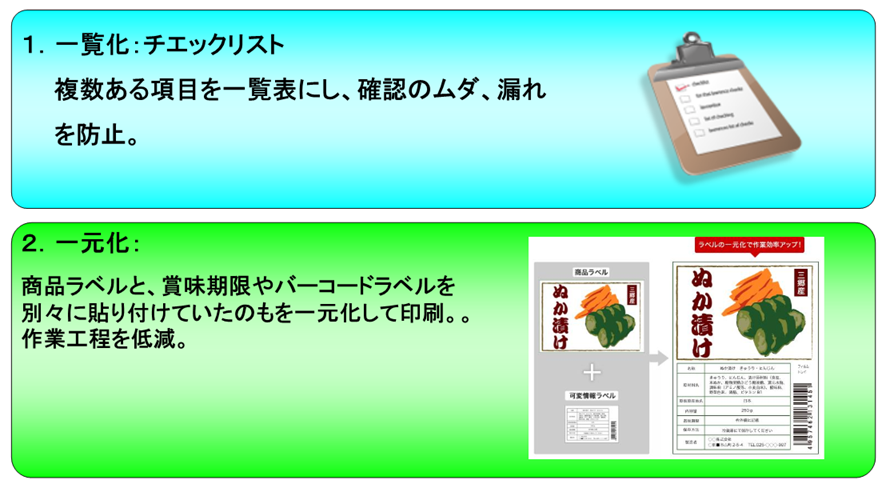

~一○化具体事例~

1.一覧化:チエックリスト

複数ある項目を一覧表にし、確認のムダ、漏れを防止。

2.一元化:

商品ラベルと、賞味期限やバーコードラベルを

別々に貼り付けていたのを一元化して印刷。

作業工程を低減。

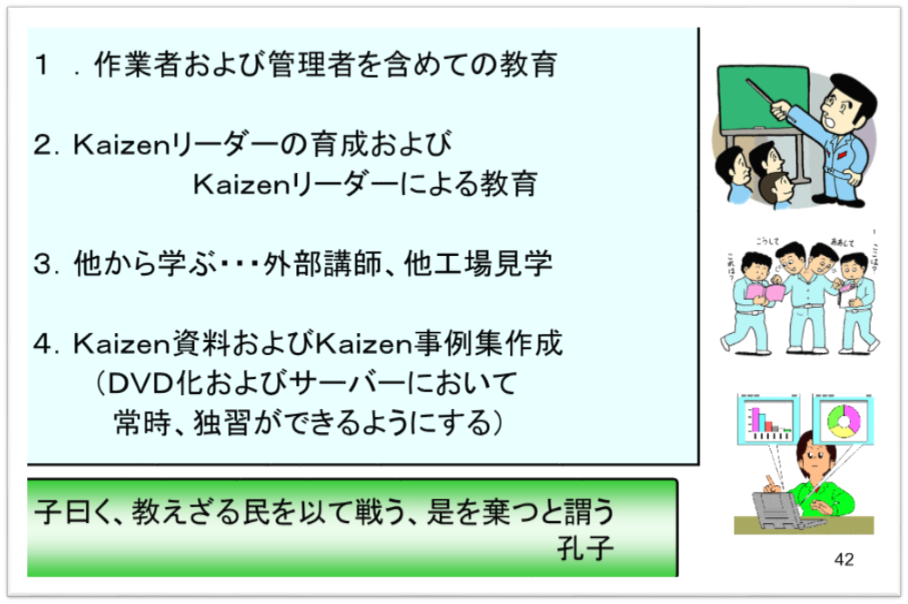

9.改善能力の教育

1.作業者および管理者を含めての教育

2.Kaizenリーダーの育成および

Kaizenリーダーによる教育

3.他から学ぶ・・・外部講師、他工場見学

4.Kaizen資料およびKaizen事例集作成

(DVD化およびサーバーにおいて常時、独習ができるようにする)

子曰く、教えざる民を以て戦う、是を棄つと謂う 孔子

改善能力の教育

~計画表作成・事例~

関係者毎のKaizen教育計画を作成する

~他から学ぶ~

異職種、業種から発想のネタを学び自分のものとする。

その為には謙虚に素直に他から学ぶ姿勢がかかせない。

傲慢からは何も学べない。

常に問題意識を持ち続けることが必要である。

子曰く、我三人行えば必ず師を得。

其の者を択びてこれに従う。

其の善かざる者にしてこれを改む。孔子

~教育プログラム~

入社教育、定期教育、外部教育・Kaizen基礎講座・Kaizen基礎実践・Kaizen活用講座、専門講座

1)QC手法2)計測器3)設備保全4)IE5)省エネルギー6)安全7)PC・IT活用・外部講師教育

・他工場見学・発表会・参加

精神と技術を教育しモチベーションとスキルを上げる

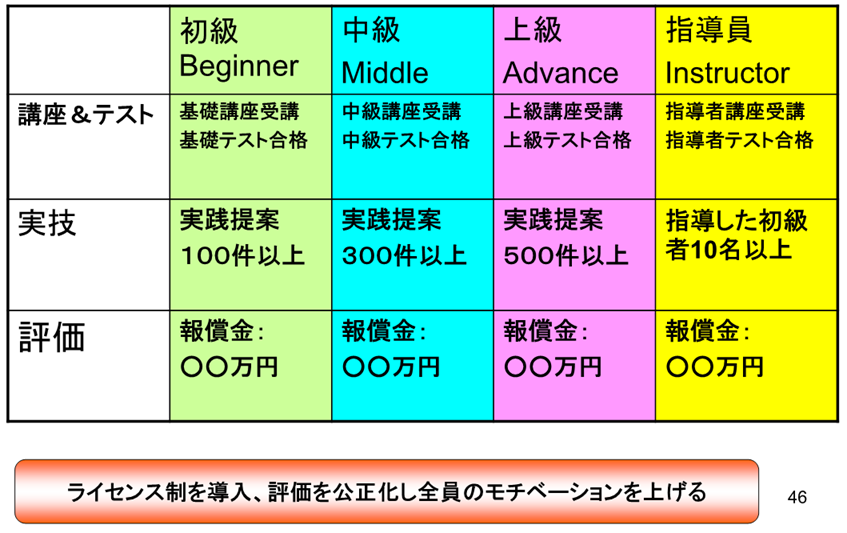

~評価&資格~

参考事例

ライセンス制を導入、評価を公正化し全員のモチベーションを上げる

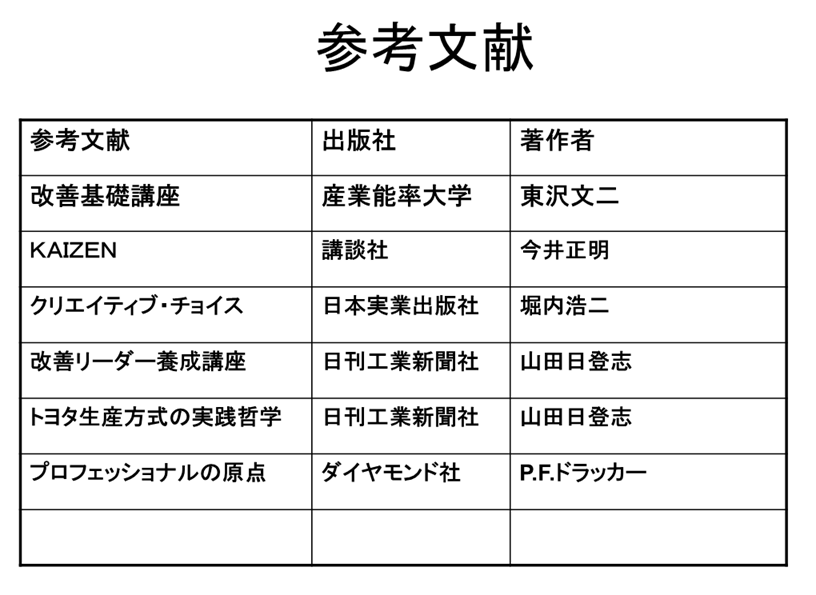

slideshare ダウンロード資料(PDF)

パワーポイントで作成した資料です。

コメント