目で見る管理とは?|ビジュアル マネジメント

目で見る管理とは”職場の全員が目で見て職場の状態がひと目でわかるよう”にすることであり生産現場を十分知らないパート、季節工、海外労働者などの協力を得て生産をする上で大切なTOOLである。

目で見て職場の状態がわかるということは”情報の共有化”ができたことであり職場の誰でもが職場の異常、正常の判断ができ素早い対策、処理が可能ということである。

つまり設備投資をせずにヒューマンネットワークが構築され”良いものを、安く、納期どうりに、必要数”生産することができるということである。

高価な生産管理ソフト、品質管理ソフトやITネットワークを使用する以前に職場が目でわかる管理状態でありヒューマンネットワークが構築されてなければ高価な生産管理ソフト等はムダである。

数名の管理者、スタッフがいくら叱咤激励しても実際、現場で生産している作業者の協力がなければ良いものは造れない。

職場のモラルの向上と品質の向上のためには”職場の情報公開”をおこない自主的にひとつ、ひとつの仕事を完全に理解してもらう必要がある。

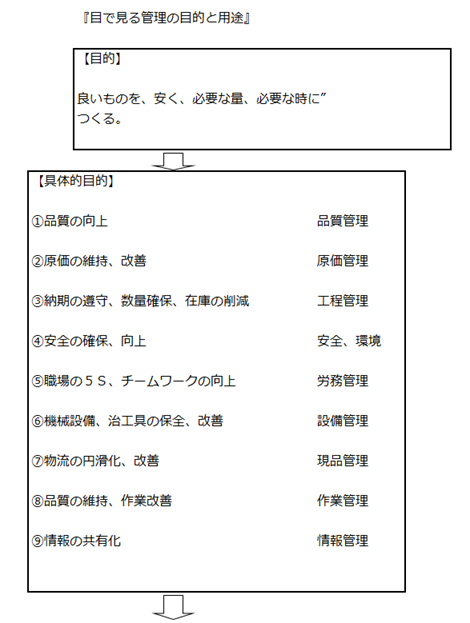

Ⅰ.目で見る管理の目的

目で見る管理の目的は”良いものを、安く、納期どうりに、必要数”生産することであり具体的には以下の項目が挙げられる。

①品質の向上

②原価の維持、改善

③納期の遵守、数量の確保、在庫の削減

④安全の確保

⑤職場の5S、モラルの向上

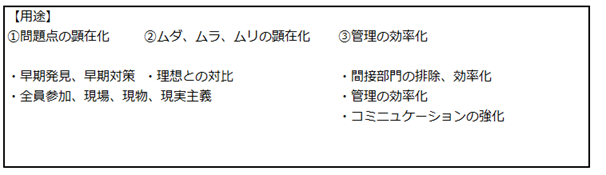

Ⅱ.目で見る管理の用途

1)問題点の顕在化

工程がいつもと違うと感じるのは現場の作業者である。

その感じ方は不良数の増加、五感で感じる品質のバラツキの変化であるであり全員が標準をマスターして作業しながらその場で異常や問題点を発見する能力があれば問題点を素早く検出でき市場への流出が阻止できる。

ゆえに上司は作業者にできる限りの情報を作業に与え作業者の検出力を高める教育が必要である。 工程は生き物であるから2、3日後に後工程で不良が発見されても、その時には工程は以前と異なる品質状態で生産されているの場合が多いためいかに素晴らしい統計ソフト、解析ソフト、精密計測器があってもその原因を追究し問題点を顕微化するは不可能である。

2)ムリ、ムダ、ムリの顕在化

理想の状態と比較して現状との差を目でみて管理することにより”ムリ、ムダ、ムラ”を早期に誰でも発見できることができ全員参加の”改善”が可能になる。

3)管理の効率化

社員間の教育レベルの差がなくなり、また社会の高度情報化に伴って社員間の情報レベルは均一化されている現在、管理はできるかぎり自主管理にするべきである。理想として管理しなくても良いものが生産できる状態にすることが望ましい。

それがスタッフ部門の廃止、効率化につながる。その為には全従業員が教育を受け、高い知識、モラルを持つ必要がある。つまり経営管理情報の活用を実際に生産に従事する人たちがおこなうことができれば最良である。

Ⅲ.工場管理と目で見る管理

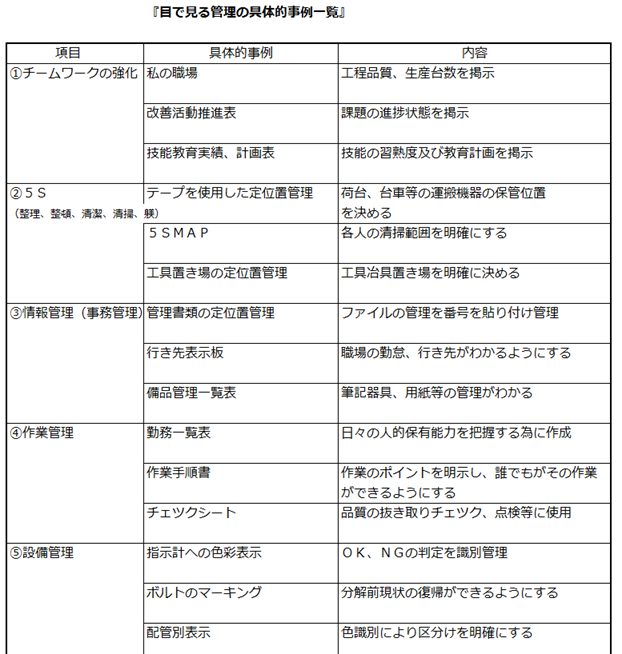

①チームワークの強化

各職場がチームワークのない、やる気のない職場では幾ら管理を充実しても成果は期待できない。”目で見える管理”を行いことにより情報の共有化を図り、全従業員の工場運営への参加意識高めることが重要である。

②5S(整理、整頓、清潔、清掃、躾)

“目で見える管理”を行いことにより5Sが実践され綺麗な工場、作業しやすい職場にすることが必要である。

③情報管理(事務管理)

“目で見える管理”を行いことにより見たい図面、仕様書、資料が即座に使用できる状態にすることは情報の共有化をする上で非常に重要なことであり、コンピューター、ITを導入する以前に実践されていなければならない。

④作業管理

“目で見える管理”を行いことにより作業者の出勤状況、作業内容、点検確認、および作業者の技能教育が一目でわかることが監督者および作業者に必要である

⑤設備管理

“目で見える管理”を行いことにより設備管理を作業者自らが自主保全することが可能となり保全の効率化につながり又早期の発見、予防ができる。

近年ではTPM(Total Product Maintenace全員参加の生産保全)を活用した”目で見えるTPM”が大きな成果を上げている

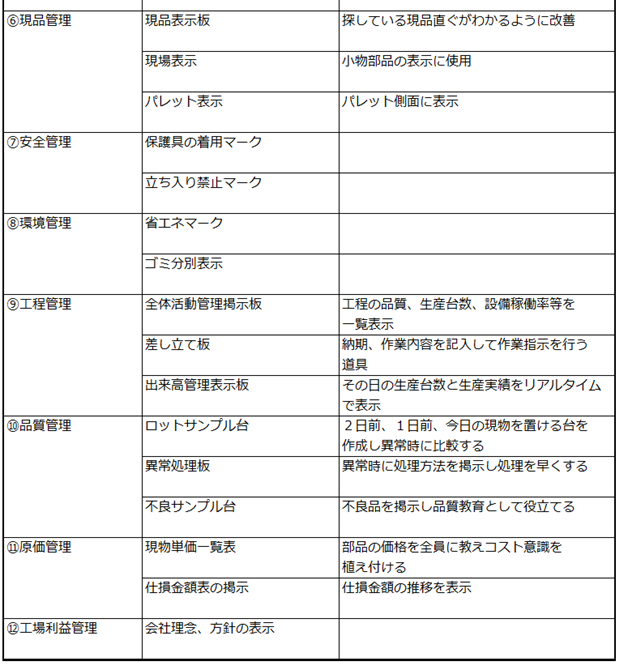

⑥現品管理

“目で見える管理”を行うことにより何が、いくつ、どこにあるかが一目でわかるようにすることが重要であり在庫なしのトヨタ生産方式(JIT)や、バーコード、ネットワークを導入する前に取り組むべき生産管理の「基本」である

⑦安全管理

“目で見える管理”を行うことにより安全性の確保を行うことが生産する上で第一でありいくら良いものを作っても作業者が怪我、死亡することは絶対に起こしてはならない。

⑧環境管理

“目で見える管理”を行うことにより省資源、環境破壊防止ができるように職場を改善し環境改善を行うことが重要である。

⑨工程管理

“目で見える管理”を行うことにより納期、リードタイム、在庫量が一目で分かるようにし将来のPOP(Point of Production生産時点情報管理)導入に備える、また市販されている(生産目標、進捗管理板、作業表示板)を活用して工程管理を行う。目で見える管理が定着してからコンピュター化することが望ましい。

⑩品質管理

“目で見える管理”を行うことにより測定、検査がミスが発生しないよう改善を行い品質の維持向上に勤めなければならない。

⑪原価管理

“目で見える管理”を行うことにより材料費の価格、仕損金額の情報を公開し全従業員が自主管理、自主経営の考えで仕事ができるようにしモラール(やる気)の向上に努める、

⑫工場利益管理

“目で見える管理”を行うことにより”会社の理念、経営状態が従業員全員が分かるようにし全員参加の物つくりをめざす。

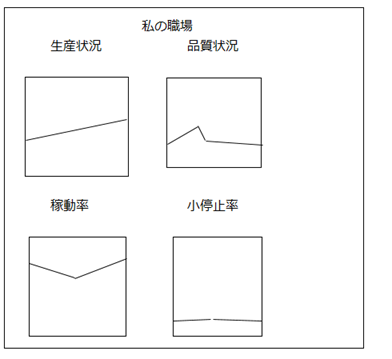

【事例1】

【事例2】改善活動推進表

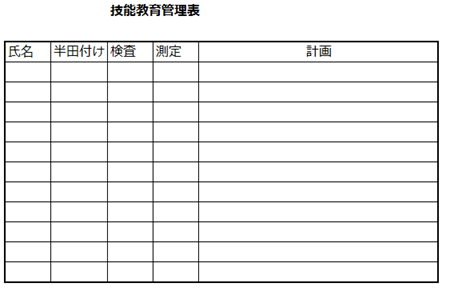

【事例3】技能教育管理表

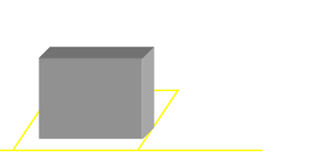

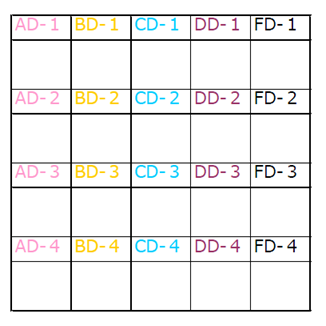

【事例4】 エリアの区分け

全工場カラーを統一にして保管場所の区分けをおこなう

【事例5】 5S担当MAP

場所別の担当MAPを作成し責任を明確にする

【事例6】 工具、計測器の定位置管理

ドライバー、ハンマー置き場

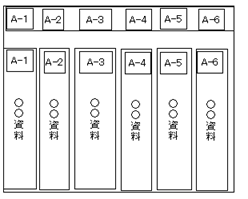

【事例7】 書類の定位置管理

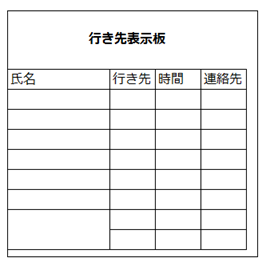

【事例8】 行き先表示板

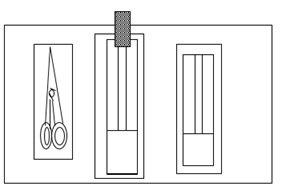

【事例9】 事務用品の定位置管理

共通してしようする鋏、パンチャー、テープ置き場所を決めて定位置管理を行う

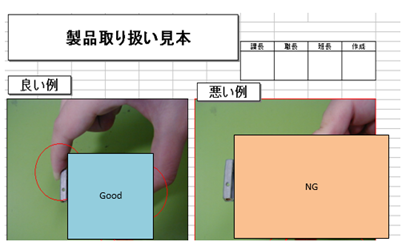

【事例10】 マンガ、画像を取り入れた作業手順書

【事例11】 勤務管理板

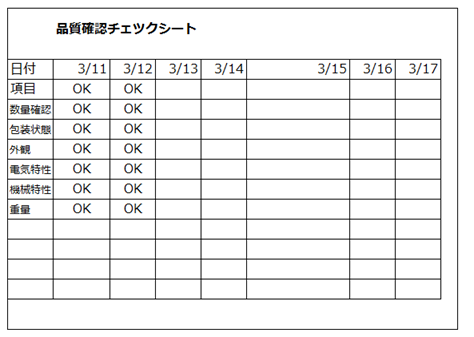

【事例12】 点検表(チェックシート)

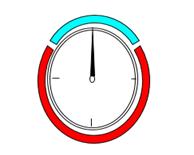

【事例13】 エアー圧力計の管理

正常範囲は青色、異常範囲は赤色

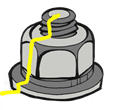

【事例14】 ボルトの合いマーキング

設備を修理、点検するために分解する時は現状復帰ができるようにマーキング、けがき線等をすること。

【事例15】 配管識別表示

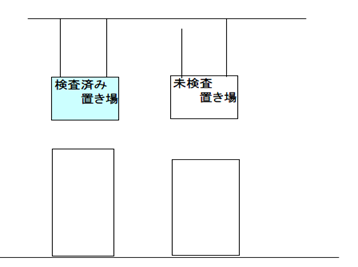

【事例16】 置き場所別区分、検査別区分

【事例17】 色テープ表示、現場表示

部品混入防止の為に現物表示をする

【事例18】 現品棚の定位置管理

現品毎に区分けして機種、ラインごとに色別して現品棚の管理を行う

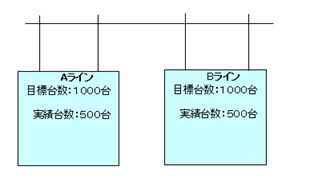

【事例19】 出来高管理表示板

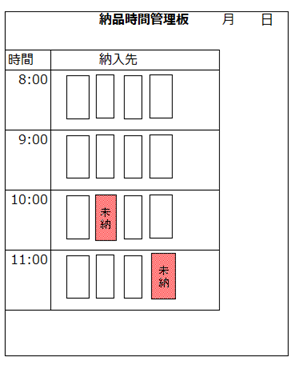

【事例20】 納品時間管理板

部品の納品時間を決めて納品が完了したらカードを裏返しにし納品、未納品の区別を明瞭にし一目で納品管理がわかるようにする。

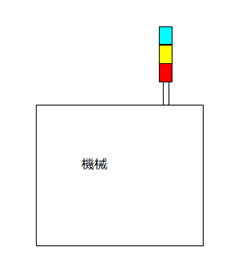

【事例21】 あんどん方式

設備の異常時をランプ、ブザー等で異常を知らせる

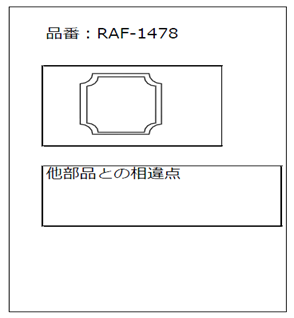

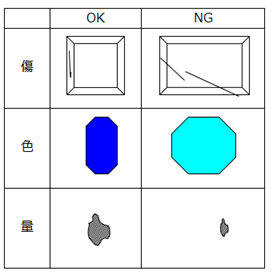

【事例22】 限度サンプル

外観検査での判定基準が明確に分かるように限度サンプルを作成する

【事例23】 ロットサンプル台

週別、月毎に製品サンプルを保管しておき疑義が生じた際に現物での比較ができるようにする

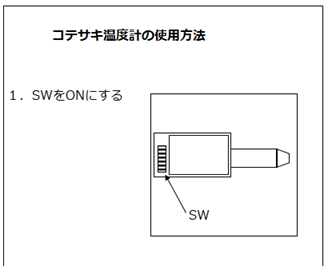

【事例24】 測定器の使用手順

測定器の異本的な操作、測定方法をマンガ、画像を活用してマニュアルを作成する。

【事例25】 安全標識の表示

JIS Z 9103(安全標識)を使用して安全意識を高める

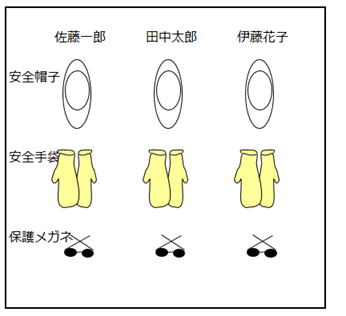

【事例26】 保護メガネ、安全帽子の定位置管理

必要なときに安全用保護メガネ、手袋等が使用できるように定位置管理を行う

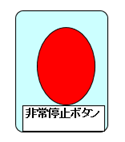

【事例27】 非常停止ボタン表示

設備の異常が発生した際、非常ボタンがすぐわかる場所に設置しておく

【事例28】 環境、省エネ活動掲示板

会社、職場の環境、省エネの目標、実績を表示し教育およびモラルの向上に取り組む。

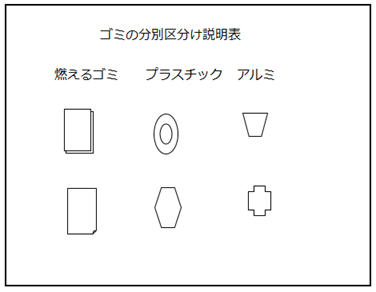

【事例29】 ゴミの分別区分け説明表

ごみの区分けの方法を現物を掲示して説明

【事例30】 ゴミ箱の表示/定位置管理

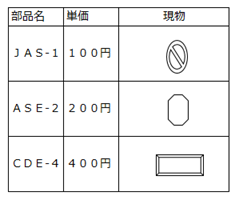

【事例31】 部品単価一覧表

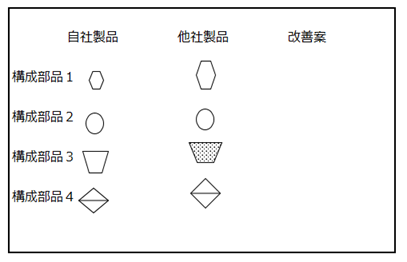

【事例32】 現物対比板

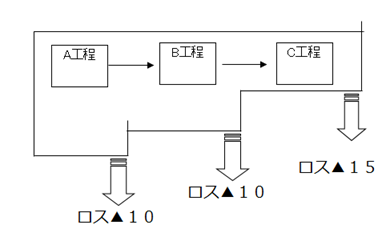

【事例33】歩留まり表示

参考文献:

1.目で見る管理 (実践 現場の管理と改善講座) 沢田 善次郎 (著), 名古屋QS研究会 (編集)

2.目で見る工場診断 (実践 現場の管理と改善講座) 名古屋QS研究会 (編集)

コメント