- チョコ停 minor stoppage 【イラスト図解】

チョコ停 minor stoppage 【イラスト図解】

英語:minor stoppage, short time stop 中国語:轻微停工

チョコ停とは小停止のことである。

チョコ停とは

チョコ停とは,ワークの除去やリセットなどで設備が正常に作動するような,過負荷や品質異常などにより発生する.

故障とは性格の異なる一時的なトラブルのために設備が停止ないし空転している状態である.

チョコ停は,自動機,自動組立機,搬送設備などに多く見られる現象で,処置が容易なために看過されるとともに,発生の定量的把握が困難で顕在化されない傾向かある.

しかし,一般にチョコ停の発生回数は多く,ロスの発生量は多く,発見が遅れることによるロスも大きい.

しかも,チョコ停ゼロ化は無人運転実現に不可欠な条件である.

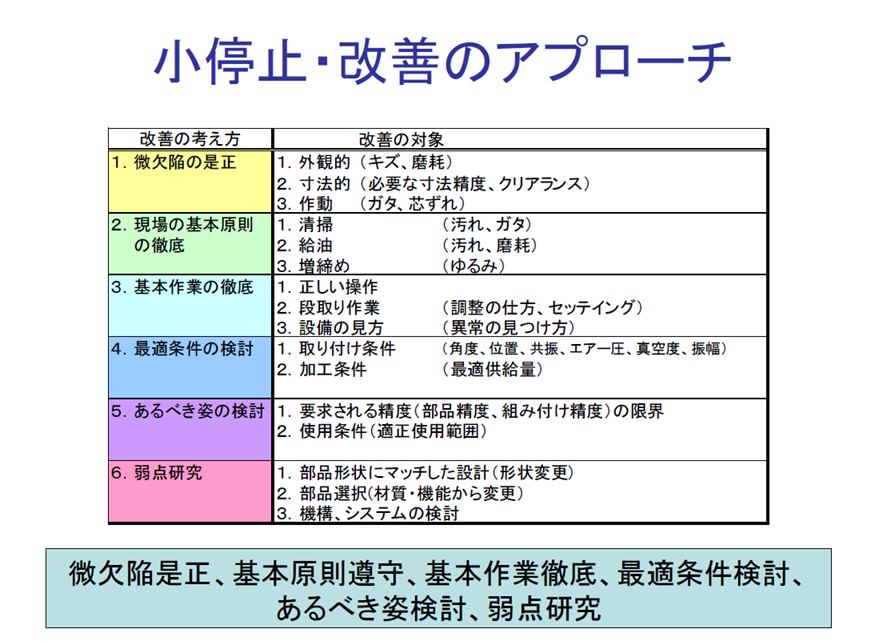

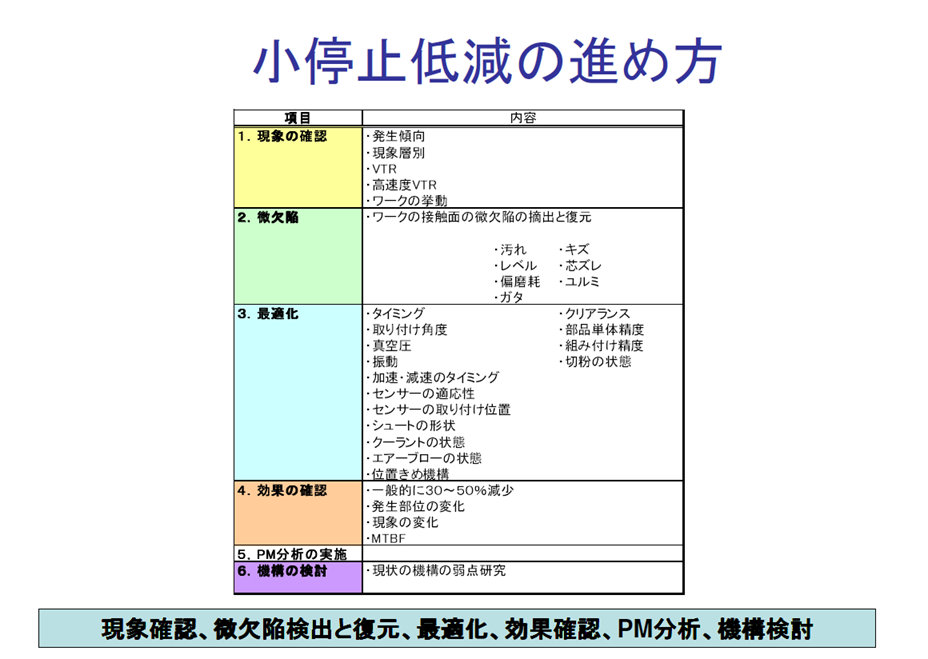

チョコ停低減のためには,ビデオなども活用して,現場・現物をよく観察し,チョコ停の現象,ワークの挙動,設備の動きをみて,チョコ停発生のメカニズムを解明するとともに,ワークの接触面に関連する各部品・治具の微欠点の発見と是正,現場の基本条件の徹底,基本作業の徹底,最適条件の検討,弱点研究と改善などが実施される必要がある.

引用先:クォリティーマネジメント用語辞典 日本規格協会

関連記事:小停止改善

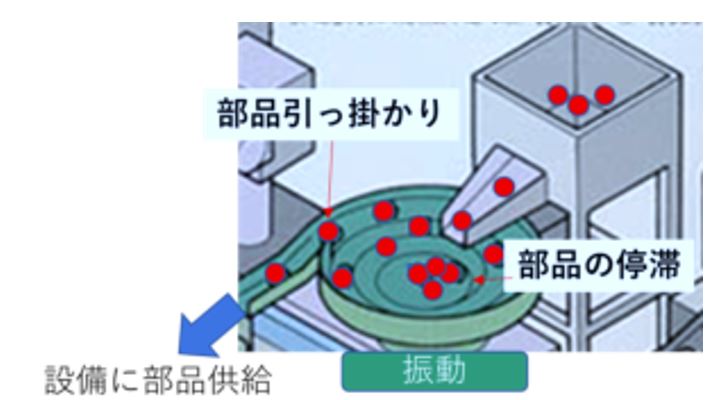

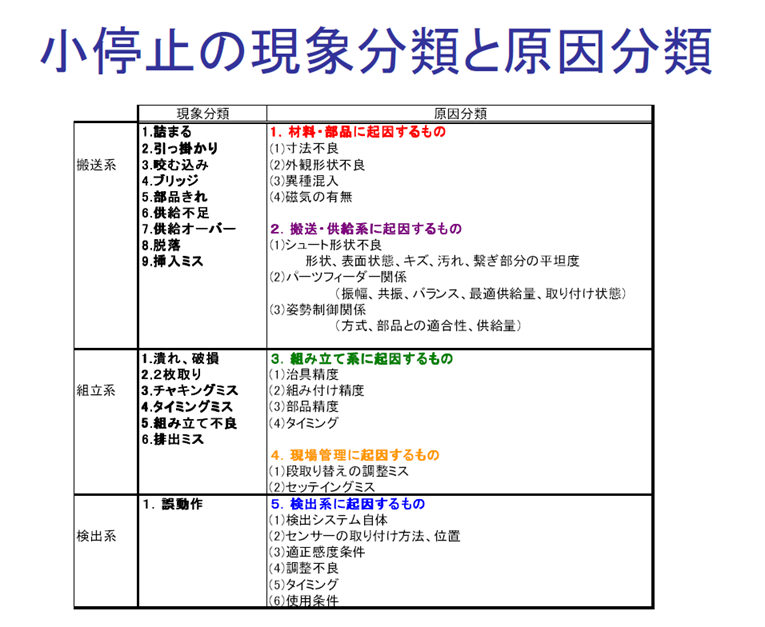

チョコ停(小停止)の現象分類と原因分類

チョコ停(小停止)の改善のアプローチ

チョコ停(小停止)の進め方

具体的なチョコ停の原因調査と改善対策

製造現場の負担にならないよう、改善すべき重要原因をなるべく少ない工数で洗い出します。同時に、チョコ停が経営に与える影響を明らかにするために、チョコ停による損失金額を算出します。

製造現場での調査

ワークサンプリングは短期間の調査であり、同じ手段を製造ラインの作業者に何度も求めることは、大きな負担になります。そこで、作業者の負担にならないよう、チョコ停の原因を以下のような簡易な表(ワークシート)に記録してもらいます。ワークシートには、ワークサンプリングで明らかになったチョコ停の原因と回数を記録します。

チョコ停の重大原因の究明

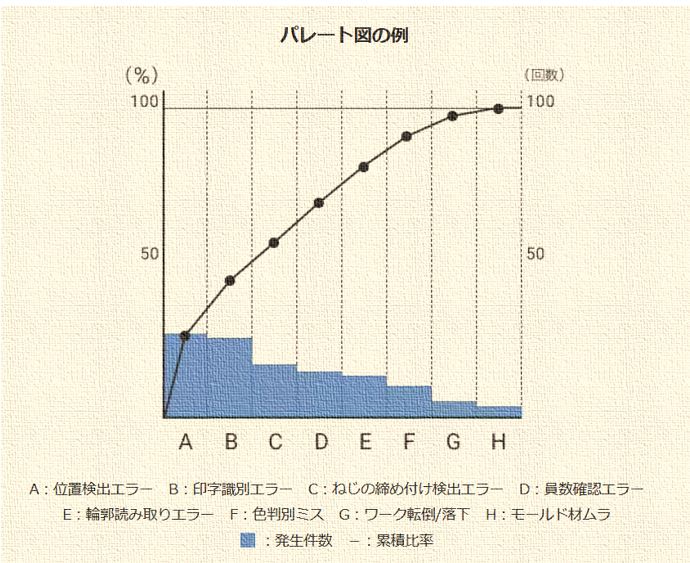

チョコ停の原因と、発生件数の割合の累積を示した図(パレート図)から、重点的に改善すべきチョコ停原因を究明します。

パレート図は「QCの7つ道具」の1つで、影響を大きい問題から順に並べた棒グラフの一種です。パレート図による解析は「パレート解析」といわれ、工場で発生する問題の分析や問題を軽減するための対策を模索するときには、大変有効な方法です。特に、複数の問題の中から重点問題を突き止める場合は、最も効率の良い対策を立てるヒントになります。

チョコ停のパレート解析

事例として縦軸に発生件数の割合、横軸に発生原因を設定したパレート図を作成します。結果、「位置検出エラー」と「印字認識エラー」、「ねじの締め付け検出エラー」の3種類のエラーが、チョコ停の半数以上を占めていることがわかります。そして、この結果は、チョコ停の大半が製品の形状や刻印を検出するセンサの誤作動であることを示しています。

チョコ停改善の経済効果

ワークシートの作成と同時に、チョコ停1回当たりの損失金額を算出します。そして、チョコ停を改善することによって得られる経済的効果を明らかにします。

- チョコ停による損失金額の算出:

- チョコ停の損失金額は、操業時間と時間当たりの製造数、製品の単価、チョコ停の回数と時間から求めます。

チョコ停の改善

ここまで行ってきたワークサンプリングや製造ラインでの調査などを通じて、チョコ停の原因は、センサの誤検出である場合が多いということが判明。

現在の検出方法:

・複数のねじやクリップなどを検出するため、検出するポイントの数だけ光電センサおよび接触式センサを設置。

対策:

・検出可能範囲が広いセンサを導入する。

チョコ停とドカ停との違い

「チョコ停」は「ちょこっと停止」の略です。

チョコ停と似た意味で、同じように生産現場で使用される言葉に「ドカ停」というものも存在します。

ドカ停とは「どかっと停止する」の略です。チョコ停とは対照的に、工場の設備や機械、生産活動が長期間停止することを表します。

ドカ停にも明確な定義はありませんが、多くの企業では1時間以上の稼働停止をドカ停とすることが多いようです。ドカ停は長時間製造ラインがストップするため、一度起きてしまうだけで工場全体に大きな損害をもたらします。ドカ停の発生原因はチョコ停と同様にさまざまで、設備・機械の部品の故障や製品加工のプログラムミスなどで発生することもあるようです。チョコ停とドカ停の相違点は、トラブル発生後に短時間で復旧できるのか、それとも復旧に長時間かかるのかという点です。

ただ、チョコ停とドカ停を明確に分ける時間的な基準はありません。

チョコ停はトラブルといっても小さいものですが、機械設備の異常や劣化の前兆を表しているケースもあります。こうした小さなトラブルがいずれドカ停を招く恐れもあるでしょう。

チョコ停とドカ停の違いやリスクを理解し、ドカ停が発生しないよう対策を練ることが重要です。