タクトタイム tact time 【イラスト図解】

英語:tact time 中国語:生产节拍时间

タクトタイムとは

各作業工程が同期して作動する時間スロット(B 3000)

加工された製品がそのラインから送り出されてくる時間間隔

流れ作業のようなラインシステムで用いらピッチタイムともいう。

つまり、この時間によってラインの生産量すなわち生産能力が決められる。

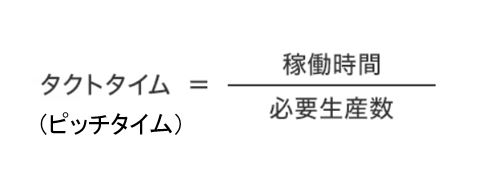

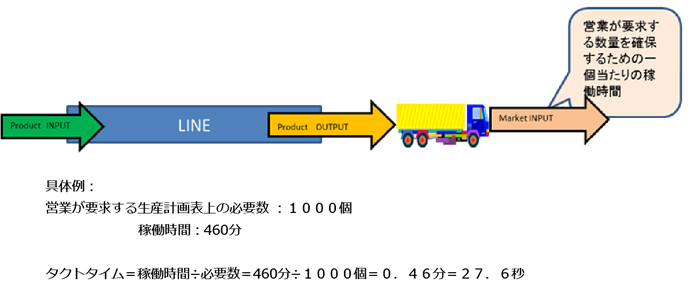

タクトタイムの計算式は下記のとおり

タクトタイム = 稼働時間÷必要数*必要数とは生産計画上、必要とされる生産量のこと。

タクトタイムは、マーケットインの考え方です。

引用:日本規格協会 QM用語

タクトタイム わかりやすく

各作業工程が同期して作動する時間スロット、加工された製品がそのラインから送り出されてくる時間間隔。

つまり、この時間によってラインの生産量すなわち生産能力が決められる。

計算式は次のとおり。

1日当たりの生産数量=1ヵ月の生産数量/稼働日数

タクトタイム=1日の稼働時間/1日当たりの生産数量(日当たり数)

それゆえタクトタイムで物を造るということは、「顧客・市場の要求する必要数によってラインピッチを決める」ための平準化生産を意味する。

すなわち生産能力が決められる。

タクトタイムはお客様に買っていただけるスピードに合わせて製品一個を何分何秒毎に生産しなければならないかを表す基準時間です。

タクトタイムは工場全体のリズムを刻みます。全体最適化を目指し、リードタイムを短縮(工程間の仕掛かり在庫低減)しながら生産性を上げていくためには各工程をリズムを合わせてモノを繋ぐ必要があります。

全ての工程の作業をタクトタイムに同期化させることにより、工場全体のリズムを作ることになります。

タクトタイム

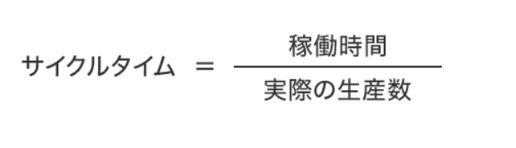

タクトタイムと工程数、人員数の計算

各工程の作業時間がタクトタイム(ピッチタイム)と等しければ,工程数、つまり人員数は次式のようになる。

工程数=製品一個の総作業時間÷タクトタイム(ピッチタイム)

エ程間の作業のバランス状態が悪くなるにつれて,工程数が増えることになる。工程別作業時間のバランス状態を把握し、それを均等化する際の手法として,下図のピッチダイヤグラムがある。図の実線と点線の比が,編成効率や組余裕率として表される。

関連記事:ピッチダイヤグラムを作成する

タクトタイム(ピッチタイム)とサイクルタイムの違い

生産ラインの平均ピッチタイムを示す。1日の必要数に応じて決められる。この際、品種の数、タクトタイム、タクト表等が基準となる。

たとえば、すべての品種を含めて必要数が100個とする。1回のサイクルでは10個生産できる。つまり、これを10回繰り返せば目標に達する。稼働時間480分だとするとラインピッチは4.8分ということになる。

タクトタイム(ピッチタイム)とは、製品がそのラインから完成して1個出来上がる時間間隔のことをいいます。

サイクルタイムとは、ラインを構成する各工程で1個の製品を加工するのにかかる実作業時間のことです。

したがって、サイクルタイムは各工程の実作業時間ですから工程ごとに違うわけです。

ピッチタイムは、ラインを構成する工程の中で一番時間がかかっている工程のサイクルタイムになります。

タクトタイム=サイクルタイム(双方が等しい)

双方が同等であることが理想的です。

サイクルタイム(長い)>タクトタイム(短い)

実際に製造にかかる時間(サイクルタイム)が、本来かけるべき時間(タクトタイム)よりも長い場合、生産能力が目標に追い付いていない状態。

タクトタイム(長い)>サイクルタイム(短い)

製造にかけるべき時間(タクトタイム)に対し、実際にかかる時間(サイクルタイム)を短くすることができた場合、製品を目標よりも速く(多く)生産すること可能、但し過剰在庫に注意。

関連記事:タクトタイム

タクトタイム(ピッチタイム)とリードタイムの違い

リードタイム(LT:Lead Time)とは

発注してから納入されるまでの時間、調達時間ともいう。

素材が準備されてから完成品になるまでの時間。

引用:日本規格協会 QM用語

製造業においては、通常、「製造リードタイム(生産リードタイム)」や「設計リードタイム」、「受注リードタイム」、「調達(購買)リードタイム」などに分けて考えます。

中でも代表的なリードタイムの1つである「製造リードタイム(生産リードタイム)」は、原材料を製造工程に投入して、検査を経て製品として出荷するまでにかかる、すべての時間の合計のことです。

たとえば、製造工程そのものにかかる時間だけではなく、工程間の滞留時間も含まれます。そのため、工程間の仕掛在庫が増えれば、その分だけリードタイムは増加します。

製造リードタイムを短縮するには、原材料の入荷待ちや仕掛在庫など、工程前後や工程間のムダの削減まで考慮する必要があり、総合的な生産管理能力が問われます。

停滞(在庫)をできる限りゼロに近づけ、リードタイムを短縮(短納期化)することが理想的です。

まとめ

タクトタイムは、生産ラインの業務効率化・生産性向上を考える上で、なくてはならない存在です。また、タクトタイムとサイクルタイムは切っても切れない関係にあり、標準作業を運用するためには無視できない存在でもあります。

関連記事:ものづくりのタイム管理