外観検査 visual inspection 【イラスト図解】

英語:visual inspection 中国語:目视检查

外観検査とは

製品の外観を目視により,適合/不適合,あるいは等級を判定する検査。官能検査の一つ。一般に限度見本を定めて判定基準を統一することが多い。

外観検査は,検査が行われる場所の明るさ,光線の方向,製品を見る角度などによって目に映る感じが大きく異なることがある。

また,判定者の個人差や外的要因に影響されることもあるので,複数の判定者が独立に判定し,その平均値で評価する方法が取られる場合もある。

外観検査の目的と重要性

検査は不良品の流出防止をする為の重要な作業です。

検査の最終目標は不良品の発生原因を特定し、対策することで「検査のいらないものづくり」を実現することです。

外観検査は、部品・製品の品質が規定値に適合しているか評価する工程です。そのため部品・製品の良否を判断し、不良品流出を防止します。

しかし、外観検査の本来の目的は、不良が発生している原因を追究し、不良発生を防止することです。検査工程で発見された不良とその発生原因などのデータを技術や製造などの関連部署にフィードバックし、不良品が発生しないように工程改善を図る一連の流れが外観検査の本質です。

外観検査の種類

外観検査の種類は検査場所及び抜き取り方法により下記の検査がある。

インライン検査

生産ラインに外観検査を組み込んでいるため、全数検査(ラインを流れるすべての部品や製品)が行いやすく、効率的に品質をチェックできます。ただし、目視によるインライン検査には限界があり、不良品を取りこぼす可能性もあり。

オフライン検査

生産ラインから外れて外観検査を実施するため、精密な検査が行いやすく高い精度で品質を評価できます。ただし、生産ラインからの部品及び製品運搬や手作業で行うケースが多いため、手間と時間がかかり、生産効率が悪い。

巡回検査

検査場所により分類される検査方法の1つで、検査員が適時、製造現場を巡回して品目を検査する方法をいう。したがって、一定の検査工程は設けられない。これは、検査場所への品目の移動が不要となり、製造リードタイムの短縮につながる。

巡回検査の役割は、「主に目で見てわかる不安全要素について、現場に存在する顕在化した、或いは潜在化している災害の芽をチェックリストを用いて確認し、探し、潰すこと」である。

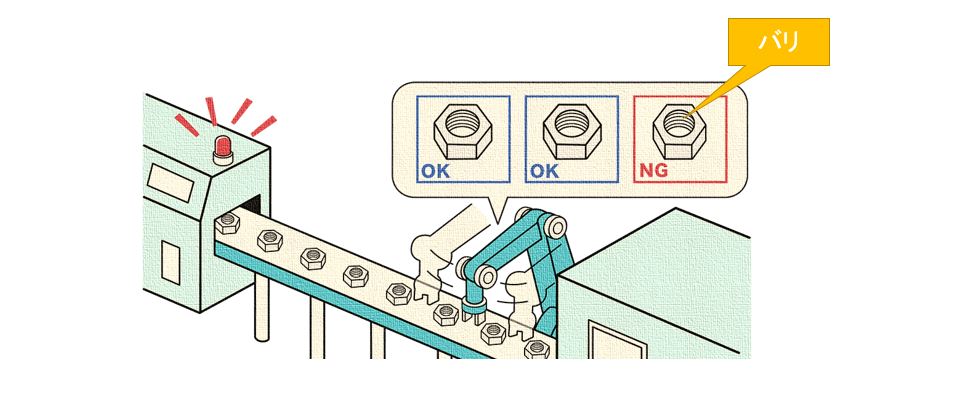

抜取検査

抜取検査は、一部のサンプルだけを検査する方法のことです。

ロットを構成する製品の一部を定められた方式で抜き取って検査を行い、その結果をロットの品質水準と照合して合否判定を行います。

ネジやナットのように生産量が多く安価な製品や部品の外観検査では、抜き取り検査が実施される場合がほとんどです。全数検査は製品によっては膨大な工数や人件費がかかることから、不経済かつ現実的とはいえないからです。

ただし、労力の抑制効果はあっても抜き取る製品の量や回数を調整する必要があるうえ、製品すべてを検査するわけではないので、不良品の混入が確実にゼロになるというわけではありません。

全数検査

対象の製品すべてを検査して、合否判定を行う方法のことです。

全数検査を行うことで、不良品の流出を限りなくゼロに抑えることができます。製品の品質を保証するには、適した検査方法でありますが人件費や時間を要するので、生産量が多く安価な製品での実施には向いていません。

主に、以下のような製品に全数検査が実施されます。

- 製品が高額である

- 品質が人命に関わる

特に、医療機器や自動車のブレーキやエアバッグなど人命に関わる製品は重大な危害を与えてしまう恐れがあるため、全数検査を適用します。

逆に、電球の寿命試験など製品を損傷させる「破壊検査」のような、外観検査以外の検査に全数検査は適していません。

外観検査の方法

外観検査の方法は、以下の3つです。

目視検査

検査装置の活用

AIを活用した外観検査

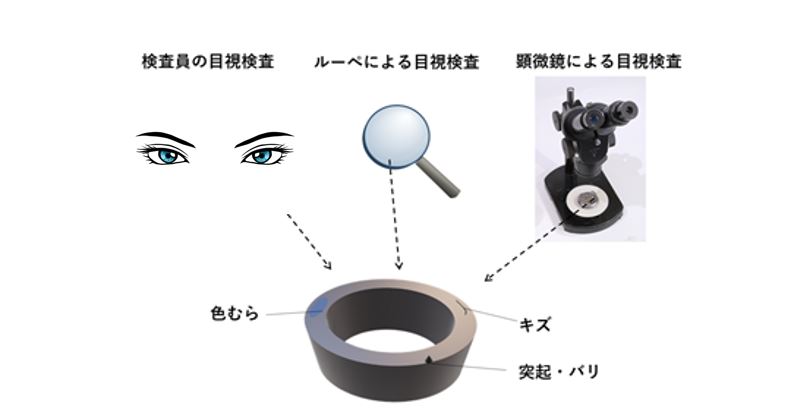

目視検査

目視検査は、人間の目を使って検査します、従来の検査方法であり、検査員さえ確保できれば手軽に実施することができます。

特別な設備が不要なことから、設備費用や開発費といったイニシャルコストが不要です。また、人間の目や脳を使えるので、精度の高い検査を行えます。

一方で、機械を使って検査するよりも時間がかかるため、検査の効率に課題があります。また、人間の感覚で行うことから判定のばらつきやヒューマンエラーが生じてしまう恐れもあります。

以上の不具合から、「検査装置」を利用する製造現場が多いです。

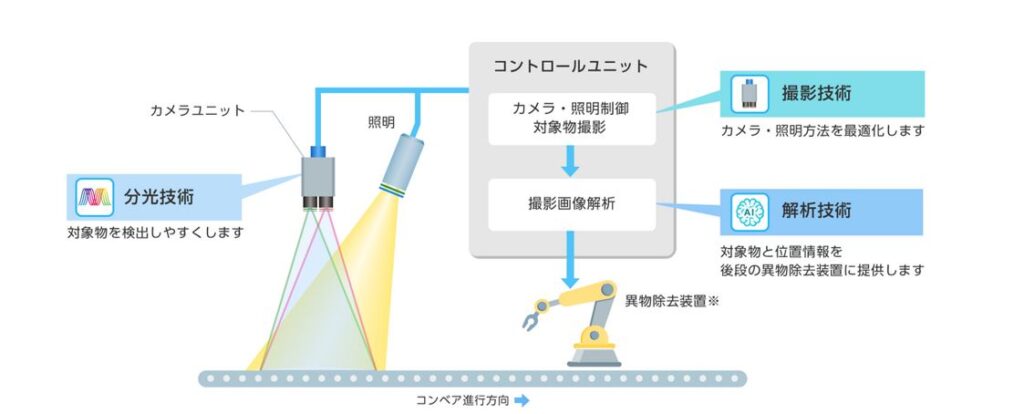

検査装置を活用した外観検査

検査装置とは製品の状態を検査する装置のこと。

一般的には検査結果が事前に設定された正常値の範囲内であれば「良品」、範囲外ならば「不良品」と判定されます。外観検査では画像検査が主流であり、カメラで撮影した製品データから判定を行います。

検査の自動化は可能ですが、以下のような問題があります。

- 複雑な判定が苦手

- 多品種・多数の検査項目の対応ができない。

- 専門的な知識や技術を要するため、専任化してしまう

こうした問題から、検査装置と検査員の両方で検査を行う現場も少なくありません。

AIを活用した外観検査

AIを活用した検査の方法は、「良品・不良品の製品の画像データをAIに読み込ませて学習させる」というものです。

従来の検査装置は限度見本で判断する必要があるので、正常・異常のデータを明確に入力しなければなりません。設定が困難なことから、専任化する問題もあります。

AIを活用した検査であれば、入力されたデータの特徴をAIが自ら学習して良否判定を行えます。つまり、複雑な判定や種類の多い製品の検査にも対応できるうえに、専門知識・技術が不要なので標準化が可能です。

以上のようなメリットがあるため、近年では外観検査にAIが活用され始めています。

外観検査の具体例

異物検査

食品パッケージに付着した異物検査等の異物検査では目視または実体顕微鏡や光学顕微鏡で形状、大きさ、色調、柔らかさなどの性状を観察し、虫系、カビ等の微生物系、木片などの植物系、人毛または獣毛、プラスチック系、鉱物系などのある程度のふるい分けを行います。

傷、汚れ検査

金属や樹脂部品についた傷検査等の場合、製品を手に取って確認することができるため、製品に照明の光が反射していたり、キズが見えにくい位置にあったりする場合でもキズの有無を判別しやすい。

又、布に付着した汚れ検査等の場合、通常は目視によって判断している正常品には付着していない汚れを検査します。

以前は画像検査は画像で確認できる位置に付いたキズの検出はできても、製品の裏や内面にあるキズの検出は難しく、人の目による外観検査で不良の判別が必要でした。

しかし、最近の画像処理を活用した外観検査装置で汚れ検査を実施している工場も増えてきました。

欠陥検査

樹脂やゴムの成形時に発生する欠け、バリの欠陥検査では人間による目視検査であれば、それが欠けなのかバリなのか判別できバリであっても合格の範囲なのかなどを判断可能です。

しかし、従来の外観検査機では事前に登録されていた不良品パターンに合致すれば欠け、バリとして検出します。しかし登録データにない場合は検出できず、不良が流出します。

AIを活用した最新の外観検査の場合、学習しておいたデータをもとに不良の欠け、バリであるのか検知して判断します。

色検査

製品の色ムラや抜け、色彩度の違いなどを判別する検査、自動車工場や食品の生産ラインなど、さまざまな現場の検査で実施されています。

以前は人間の目では判別が難しかった色の判定・選別をしていましたが色検査機を導入することで、検査の精度が上がり、スキルや疲労に左右されず検査できるようになりました。