- リーン生産方式 lean manufacturing 【イラスト図解】

リーン生産方式 lean manufacturing 【イラスト図解】

英語: lean manufacturing 中国語:精益制造

わかりやすく リーン生産方式とは

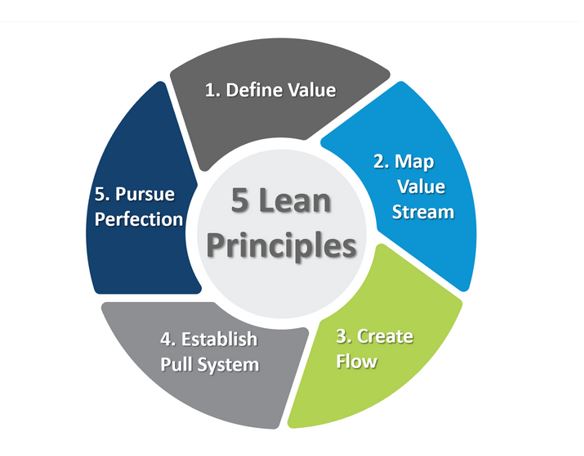

リーン生産方式(リーンせいさんほうしき、lean manufacturing、lean product system、略称(LPS)とは、プロセス管理を徹底して効率化することで、従来の大量生産方式と同等以上の品質を実現しながらも作業時間や在庫量が大幅に削減できる生産方式。少量多品種生産に対しても、柔軟に対応できる。

1980年代にアメリカのマサチューセッツ工科大学(MIT)で日本の自動車産業における生産方式(主にトヨタ生産方式)を研究し、その成果を再体系化・一般化したものであり、生産管理手法の一種である。

「ぜい肉がなく引き締まって痩せているさま」を意味する英語「Lean(リーン)」に由来し、LPS(Lean Production Systemの略)とも呼ばれる。

リーン生産方式とトヨタ生産方式との違い

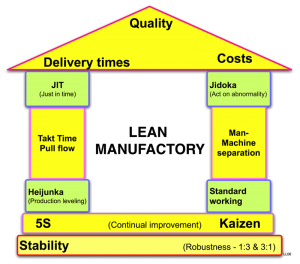

トヨタ生産方式から生まれたリーン生産方式は、トヨタ生産方式と同じくジャスト・イン・タイムやニンベンのある自働化が基本思想です。

この2つの柱を支える3M(ムダ・ムラ・ムリ)や7つのムダ取りといった考え方に加え、なぜなぜ分析・問題の見える化・カイゼンといった業務効率化における手法もよく研究されており、それらが整理され体系化されています。

トヨタ生産方式がトヨタの現場で数十年かけて試行錯誤を繰り返しながら体系化されたトヨタ固有の生産方式に対して、リーン生産方式は一般向けに体系化され、さまざまな製造業に提供されています。

またリーン生産方式は「トヨタ生産方式の別名」という程度に考えられている場合もありますが、海外では一般向けに体系化されていることいることから、トヨタ生産方式より有名です。

その背景には、工学部の取得科目になっていたり、リーン生産方式専門のコンサル業があることにも起因しています。コンサルタントがある製造業にリーン生産方式を導入する場合は、予算や規模に合わせて導入内容をマッチさせ、さらにチェックリストや標準書など一式をパッケージ化して提供します。

リーン生産方式とかんばん方式

後工程が部品を引き取ったことをトリガーとし、無くなった分を前工程が作る「かんばん方式」は、JITを実現するひとつの手法としてトヨタがスーパーマーケットの棚出しをヒントに発案した生産方式です。

つまり後工程が必要な部品の発注を前工程に対して行い、この発注書が「仕掛けかんばん」となり、前工程がこの仕掛けかんばんに沿って生産し後工程に納品する際に、納品書が「引き取りかんばん」となってモノと一緒に後工程へ流れていきます。

リーン生産方式の利点・欠点

リーン生産方式の利点

リーン生産方式の利点はトヨタ生産方式と同じく、生産工程の徹底した効率化・ムダの排除、またトラブルや不良品への迅速な対応を取りつつも、従来の生産工程と同等以上の価値を製品につけることが可能な点です。

さらに商品のようにパッケージ化されているリーン生産方式は、コンサルタントと相談しながら生産工程に導入できるため、トヨタ生産方式を直接まねるよりもはるかに自社の製造プロセスにマッチングしやすくなっています。

リーン生産方式の欠点

リーン生産方式の欠点は、「必要なモノを必要なときに必要な分だけ」というジャストインタイム(JIT)を基本理念としているため、生産工程で何らかのトラブルがあると問題解決力に乏しい現場の場合、すぐさま製品の欠品に繋がる点です。

複数工程の場合、最初の工程でトラブルが発生し早期解決できなければ、生産ライン全体が停止することにもなりかねません。さらに現場で不良品を見逃した場合、検品工程での発覚や最悪の場合、顧客先での不良品の発覚となり、大掛かりな不良・手直しのムダが発生する可能性があります。