品質保証とは? Quality Assurance 【図解】

英語:Quality Assurance 略称 QA 中国語:质量保证

品質保証とは

「消費者の要求する品質が十分に満たされていることを保証するために生産者が行う体系的活動」(旧Z 8101)

「製品又はサービスが与えられたニーズを満足するであろう適切な信頼感を与えるために必要な計画された,あるいは系統的なすべてのアクション。

①QAは,品質があるべき状態にあることを確かなものとすることを狙っている。このことは,必要なところでタイムリーな是正措置並びにフィードバックがとられるようにするという観点で,適切性と有効性についての連続的な評価というものを含んでいる。ある特定の製品又はサービスについてQAは製品又はサービスの狙いの用途を目ざした設計,仕様化,生産,据付,検査並びに使用の適切性に影響を及ぼす品質要因の確認,監査並びに評価を通して信頼感を与えるために必要な計画と行動を含んでいる。

保証を与えるということは,証拠を作り出すということも含んでいる。

②QAがトータルシステム的な意味で用いられるときに,QAは通常限定的な形容詞を伴わないので,品質のすべての側面と関連している。それが,トータルなQAシステムの内部における特定のフェーズ又は機能に対してより限定的な意味で用いられるときには,QAという用語は,形容詞によって修飾されるか又は形容詞として用いられ,他の操作を限定する。

例えば適合品質保証(conformance quality as-surance)というのはその一例である」

(EOQC)「企業が,その産出物(製品,サービス,情報,エネルギーなど)を通して社会的品質を考慮のもとに,顧客(ユーザーを含む)に積極的満足を与えることを請け合うことである」

品質保証の考え方の変遷

品質保証が重視されるようになってきたのは,生産・販売形態の大量化,製品構造の複雑化と密接に結びついている。

①買手危険持ち時代: 商品が単純でその良し悪しはユーザーが自分自身の目でみて,鼻でかいであるいは手で触れて判断することができ,また,メーカーとユーザーの距離も短かった時代にはユーザーは,購入の段階で十分自分自身で確かめ,良しと判断することができた。

一度支払いを済ませれば,その商品に対する責任はいっさい買手が負わなければならなかった、いわゆる,「買手危険持ち(caveat emptor)」の時代であった。

例えば,今日でも,包丁でケガしたから治療費を負担せよとか,生鮮食料品が1週間たって腐ってしまったから取り替えろというような要求をするユーザーはおそらく皆無に近いであろう。

もし購入段階のユーザーの判断が適切でなく,不良品を購入してしまった場合には,自分の判断力のいいかげんさを嘆くとともに,近隣に「○○さんのところで買ったら,見かけはとても良かったのだけれど,使ってみたらすぐ壊れてしまった!」という噂をまき散らしたに違いない。

ユーザーとメーカーの距離は,この時代には,きわめて短いので,このような評判がたつとたちまちメーカーは売上げがダウンして苦境に陥ってしまったであろう。

したがって,この時代には,あえて品質保証ということをいわなくとも,メーカーは必然的にみな良い製品を出荷せざるをえなかった。

②品質保証の導入:ところが商品が複雑になり,素人のユーザーがみても,とても判断ができなくなり,他方において大量生産・大量販売によって売手と買手の距離が離れてきた。

このような状況では,ユーザーは,安心して商品を買うことができなくなった。一方,メー側も,いくら大量に生産しても,ユーザーが買ってくれなければ,売上げにならないので,従来の「買手危険持ち」から,使ってみて不良品であったならば,取り替えるというように,「売手危険持ち(caveat venditor)」という原則に変更せざるをえなくなった。

このようにして,品質保証という考え方が生まれてきたが当初の品質保証は,新品の保証に限定さ れていて,しかも,「保証(assurance)」というより,「悪ければ取り替えます」という「補償(compensation)」という考え方が中心であった。

しかし, 1950年代以降の洗たく機,テレビ,冷蔵庫などの家電ブームを迎えるにつれ,ますます量産化が進み,新品の保証にとどまらず,ユーザーの購入後もある一定期間,すなわち保証期間中(実態 は補償期間)にメーカーの責任で発生した不良に対してメーカーが責任をもつという「品質保証書」付きでなければ,販売ができなくなってきた。

このような状況下では,ただ修理とか取替えによって補償しますということでは,ユーザーの商品に対する信頼感を得ることはできないし,また,メーカーにしても,修理費用又は取替え費用という類のいわゆる外部失敗コスト(external failure cost)の増加は,企業経営を圧迫するので,メーカー側は,保証期間後も十分その性能を発揮することを保証できるような体制を作りすなわち,品質設計から始まって,受入部品管理,工程管理,出荷検査,梱包,輸送,販売時の取扱い,ユーザーに対す る説明,補給部品などの徹底的な見直し、改善を行い,これらのすべての段階における状態を常時把握することができるように努めるようになった。

上述の製品の複雑化に伴う理由に加えて,大量生産,大量販売の影響も見逃がすことができない。

事例:ある農家で乳牛を飼って,その牛乳を毎日飲んでいる場合に,その牛が乳房炎(細菌性の炎症)で,この病気にかかっている牛から採った牛乳は腐りやすい)にかかっているのを知らずに飲んでしまい,その一家が中毒にかかったとしても大事件にならない。

しかし,大牧場の牛が1頭病気にかかっているのを知らずに乳を採り,他の牛の乳と一緒にして出荷したとすれば,同じ牛1頭の乳房炎が原因だったとしても,大きな社会問題になる。

「大量生産・大量販売の縁の下の力持ちは品質保証である」

このことは,意外に世の中で評価されていない、大量生産あるいは大量販売というとただちにベルトコンベヤはどうするかとか,流通チャンネルをどうするかという派手なことに目を奪われてしまい,品質保証が置き去りにされてしまいがちである。

このことは,自動車や家電製品の量産化促進の時期と品質管理の導入,推進時期を合わせてみれば,より明白となる。

また,量産化のみを促進して,品質保証に意を用いなかったため,過去の一時期、事業の発展に支障をきたした例としてはプレハブ住宅業界をあげることができる。

③信頼性の導入:

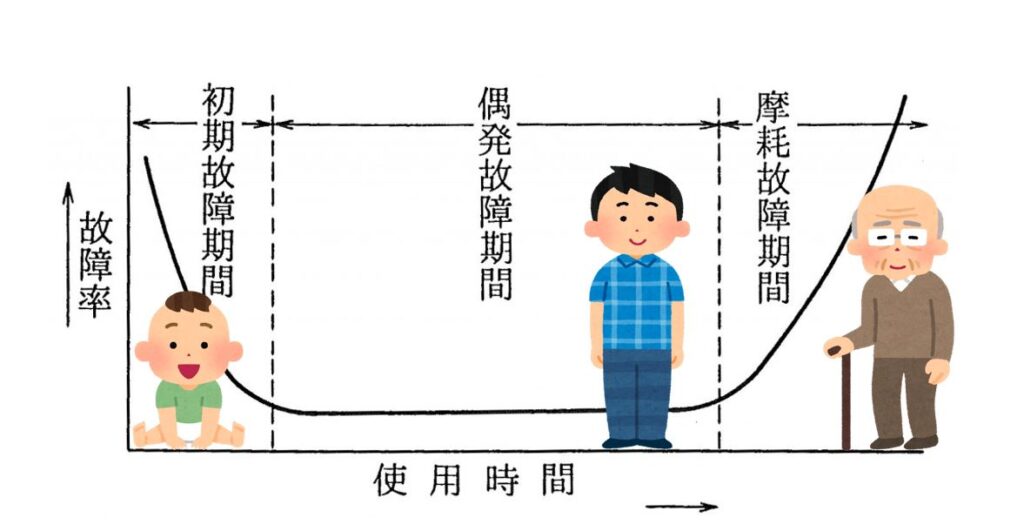

1960年代の後半に入り,カラーテレビ,乗用車,クーラーといういわゆる3Cという機能的耐久消

費財の普及の影響,他方において信頼性技術と信頼性管理の粋を集めたアポロ計画の成功に刺激されて,商品の信頼性が重視されるようになってきた。

すなわち,このような機能商品の普及に伴い,「商品という物を買う」という考え方から 「機能(働き)を買う」というようにユーザーの考え方が変わってきた。

どんなに優れたデザインの車でも,動かない車はスクラップ同然である。そうして,この機能が,たかだか1年とか2年という保証期間中のみ保持できればよいというのでは不十分で,耐久消費財という名の示すように,ユーザーの期待する相当期間,故障しないで稼働する確率が高いという信頼性が強く要求されるようになり,メーカー側もこれに対する取組みとして信頼性設計,信頼性試験,信頼性に関するフィールド情報の収集などを品質保証活動の中に取り入れるようになった。

④アフターサービス: 前述した信頼性活動が,故障が起こらないことを追求していくのに対して,自動車や冷蔵庫のような高価な耐久消費財あるいは工作機械のような生産財の場合には,修理して

使うのが普通である。

この場合には,いかに迅速に修理されるかという保全性(maintainability)が重要で,この尺度とし

て保全度が用いられる。

⓹社会的品質の台頭: 1960年代の後半から1970年代初めにかけて,品質管理をめぐる新しい種々の社会問題が現れてきた。

(a)消費者主義:①欠陥製品問題,②メーカーの再販価格維持にからむ二重価格問題

(b)公害:①生産段階における公害一工場排ガス,工場排水,産業廃棄物,②製品使用時における公害一自動車排ガス,電気洗たく機の騒音,③製品使用後の公害一家電製品などのスクラップ(PCB汚染).

(c)住民運動:日照権問題

(d)製品責任(product liability)

上述の中で,品質問題と関係の深いものは,欠陥製品問題,製品責任問題,自動車排ガス問題,製品のスクラップ問題である。

このうち前二者は,運動形態あるいは,責任追求の仕方が大衆運動的色彩あるいは司法的色彩をもっているという点で,新しい動きであるがいずれも「ユーザーの満足」が不十分であるために起こってきたものであり,この点については,従来の品質の考え方,すなわち 「ユーザーの満足」に変更を加える必要はない。

むしろ,この考え方のよりいっそうの徹底を要求しているものである。

これに対して,後二者の自動車排ガス並びに家電製品のスクラップで代表される製品公害は,従来の品質の考え方の拡大を要求している、すなわち,従来の品質は,メーカーとユーザーの関係で論じられてきたが,この種の製品公害の発生はもはやメーカーは,ユーザーを満足させるだけでは不十分で,ユーザーを満足させると同時に第三者(社会)にも迷惑をかけない製品を設計,製造,販売することが必要であることを示している。

住民運動として問題にされる日照権問題もこのカテゴリーに含めて考えることができる。

このような観点に立って品質をとらえることを,「社会的品質」と呼ぶ。

品質保証の実践

売手がユーザーに「この製品は大変良い製品です.品質を保証します」とただ口頭で説明してみてもユーザーに信頼感を与えることはできない。

メーカーが,ユーザーに品質を保証するためには,次の二つの体系的活動が必要となる。

(a)メーカーがユーザーに信頼感を積極的にしかも自信をもって与えることができるようにするための体系的活動。

(b)万一,使用の段階でトラブルが生じそのトラブルが,メーカー責任であった場合に,速やかに補償を行うとともに再発防止を講じるための体系的活動。

もちろん,上述の二つの活動の中で重要なことは,(a)であり,(b)は,万一の場合に備えての (a)の補完的活動である。

(a)は主として,製品を出荷するまでの活動であり,更に,

①ユーザーが満足する品質を達成するために必要な品質プログラムの確立

②①の品質プログラムどおりに実施した場合に確かにユーザーの満足する品質が達成できるとの証拠に基づく確認

③日常の作業が①に示された品質プログラどおり実施されていることのモニタリングと,実施されていない場合のフィードバック

④日常的に生産されている製品が所定の品質水準に達していることの証拠に基づく確認の四つの活動に分けて考えることができる

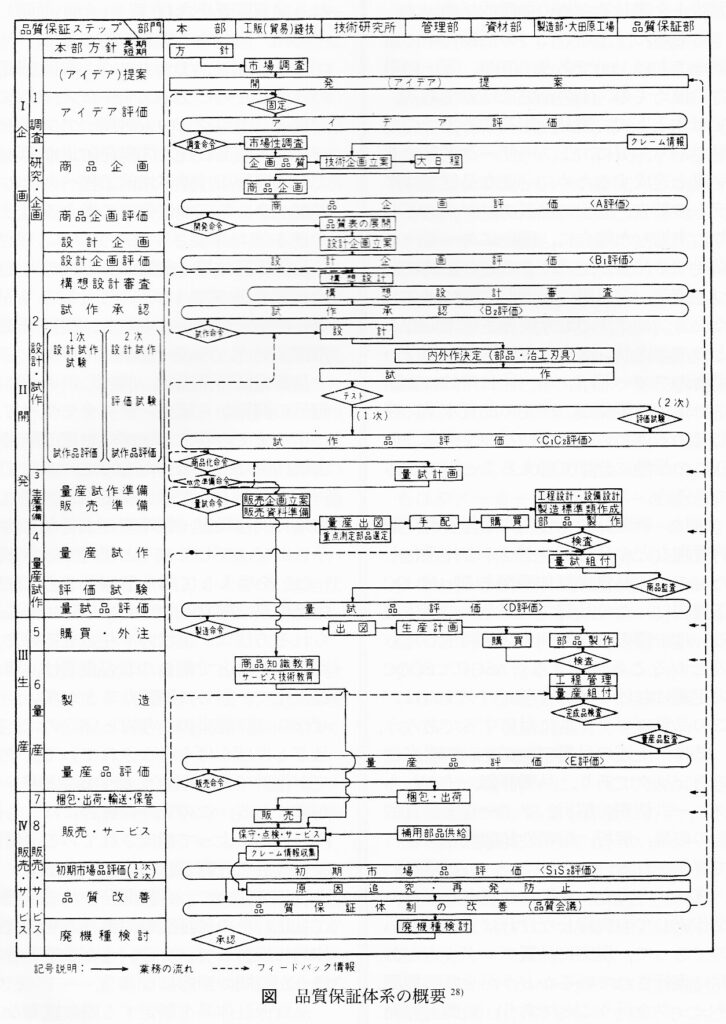

①は,新製品開発管理,工程管理,購買管理などの品質プログラムを体系化したもので,品質保証体系図あるいはQC工程図は,この品質プログラムの全体あるいは一部のアウトラインを図示したも

のとみることができる.。

ASQC, EOQC の定義における品質管理プログラムはこの品質プログラムに対応する。

②は,上述の品質プログラムの妥当性のチェックであり,品質評価,すなわちクレーム情報の解析,フィールド品質情報の収集,解析,信頼性試験などによって評価される。

③は,どんなに立派な品質プログラムを作成しても実行しなければ意味がないのであって,現実に品質プログラムどおりに実行されているかどうかを常時観測,チェックを行うことであり,新製品開発管理,工程管理,計測管理,設備管理,労務・人事管理などにおける品質的側面の情報収集・解析並びにこれらの情報にに基づき定期的に又は不定期的に実施される品質監査を含む。

④はいわゆる検査活動である。

また,(b)は,①カタログ,取扱説明書の作成などのビフォアサービス,②応急対策としてのクレーム処理,アフターサービス,製品責任,③再発防止などとしての品質解析,並びに前工程へのフィードバック,の三つに分けて考えることができる。

品質保証体系

品質保証システムという言葉を用いているところもある,品質保証体系を図示したものを品質保証体系図という、その一例を図に示す。

品質保証体系図は,前述したように製品の開発から販売,アフターサービスに至るまでの各ステップにおける業務を各部門間に割り振ったもので,通常フローチャートとして示されることが多い。

右端に関連規定・標準類の主要なものをリストアップしておくと便利である。

QCを導入して間もないところで品質保証体系を確立しようとする際に多くとられる方法は,現状のやり方をそのまま図に表すことである。

この作業は,簡単なようで,意外に困難なことが多い。なぜならば,従来のやり方というのは,製

品ごとにばらばらになされていて,すべてが例外であるというようなことが多いからである。

このような場合には,各部門の代表によって構成されている品質保証委員会を設置し,一応のアウトラインを決めておいて,今後開発される新製品ごとに,その保証活動のあり方を漸次具体的に検討していくという方法をとったほうが時間の節約になる。

品質保証体系を制定する際に重要なことは一つのステップから次のステップに移行する際の判定基準,あるいは判定基準が一般的に定まらない場合にはだれが判定するのか判定者を明確にしておくことである。

部門間の責任の所在をあいまいにしておくと,組織的な活動が進まない。

品質保証体系を作成することの利点としては,次のものがあげられる。

品質保証体系作成の利点

①各部門の役割を明確にすることによって,組織的な活動を効率よく,しかも効果的に進めることができるようになる。

②トラブルが生じたとき,トラブルの責任部門別層別を行うことができるようになり,トラブル解析の時間が短縮される。

③トップ,社外講師などの診断,監査を実施する際の道しるべとなる

④部門間にまたがる認識が混乱したときの交通整理を行うのに役立つ

品質保証と品質管理

品質管理は,品質をあるべきものに作り上げることに関連しているのに対して品質保証は,品質があるべきものになっているかどうかを確認することに関連している。

品質保証(quality assurance)は,一応定義上は上述のように定義されてはいるがこの言葉は,そもそもBell Telephone Laboratoryで,会計とか財務で実施されている監査と同じ意味で使われ始めたのだが,現在は,企業によってまちまちの使い方がされている.「日本では,“品質管理”というと“消費者が十分満足する品質の物を”という部分が軽視され,“最も経済的な水準において生産する”とい

う面が強く出てきてしまうので,“ユーザーの満足する品質を作り込む”ということを強調するために,“品質保証”という言葉を 1960年ころから強調するようになったという見方もあるが一般的によくいわれることは,「品質管理は品質保証を達成する手段である」ということであろう。

すなわち,品質保証を目的とし品質管理をその手段としている。

これは, 1950年代後半のTQC導入時代に品質管理をきわめて広く解釈し,製品品質の管理面が薄れてしまったという傾向に対する反省として,製品品質の管理を強調するために「品質保証」という言

葉が好んで用いられたという経緯によるものと考えられる。すなわち,日本では品質保証といえば,製品品質の管理を意味し,品質管理といえば主としてQC手法の面,QCの考え方の面をさしそれは単に製品品質のみならず,生産量管理,販売管理,利益管理などの経営の諸活動にも活用できるという立場で使われることが多い。

引用文献:クォリティーマネジメント用語辞典 日本規格協会

関連用語:品質管理

品質保証の仕事・求人

品質確認計画作成、検査項目の決定や、品質確認結果への対応と量産までの技術業務が主な業務内容ですが製品の品質を保証するだけでなく、万が一、品質が損なわれていた場合には顧客への窓口として対応します。 営業部門などと連携して顧客の声を集め、製造工程などを中心に品質トラブルが起きていないかチェック・管理することも、品質保証部門の仕事です。

品質保証の資格、スキル

JSQC認定品質技術者

JSQC認定品質技術者は品質管理検定の上位資格で、品質技術者と上級品質技術者の2種類があります。品質技術者は高度な品質技術に関する能力を持つと認定された技術者です。上級品質技術者は、品質技術者よりもさらに高度な技術を有するだけでなく、品質技術の普及・発展に貢献できる技術者であると認定された者に与えられます。

品質管理検定(QC検定)

品質管理検定(QC検定)とは、一般社団法人日本品質管理学会(JSA)と一般財団法人日本技術連盟(JUSE)が認定している、品質管理に関する知識を客観的に評価する検定です。QCとは「Quality Control」の略称で、品質管理を意味します。