食品工場 作業中の個人衛生

食品工場 作業者 衛生管理

「働く人」とは、工場の中で直接製品を製造する作業に従事している人のみならず、原料を配送する人、製品を集荷するドライバー、本部の人、営業を含めて工場に出入りする人等、すべての人を指します。

必要なことは、第一に怪我などがなく健康であることです。検便検査がすべて陰性であること。第二に物理的に清潔であること。清潔であるためには、毎日入浴し、毎日洋服や下着を着替えること。新人社員教育時に、個人衛生がすべての品質に影響することを徹底して教え込まなければなりません。最近では、下着まで支給している工場もあります。工場内では決してやってはいけないことも教育する必要があります。

痰を吐かない、つばを吐かない、作業場で座り込まない、作業台に腰掛けない、作業場で物を食べない、ガムをかまない、飴をなめない……と、いくらでも注意事項は出てきます。作業場の端でタバコを吸うのも厳禁事項です。

現場を歩いたときに確認すること

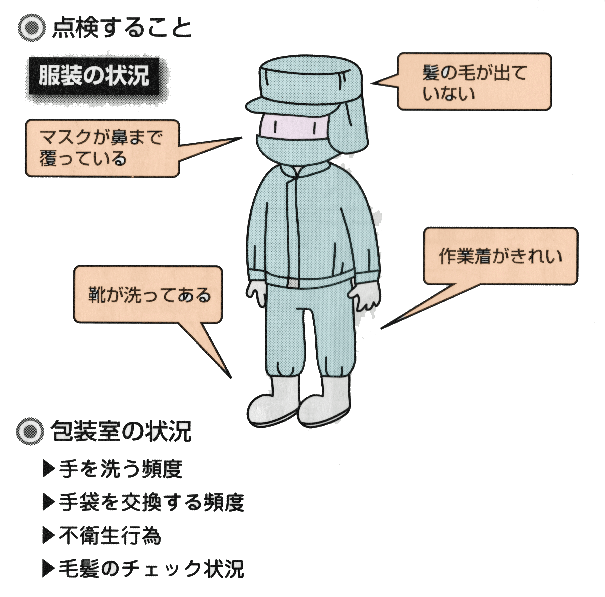

品質管理、監査チームのメンバーは現場を歩く際、不衛生行為をしている人を確認したら注意しなくてはなりません。作業着や帽子が決められた通り着用されているか、帽子から髪の毛が出ていないか、マスクは鼻まで覆っているか、靴が汚れていないか、香水の匂いがきつくないか等を点検し、本人とその上位者に注意します。

衛生状況に注意が必要な包装室では、手を洗う頻度、手袋を交換する頻度を確認をします。たとえば、床に落とした食材を拾った手袋を交換せずに作業を続ける現場を見たら厳しく注意しなくてはなりません。また、包装室での作業者の毛髪の点検を規定通りに行っているかチェックします。1時間に1回、作業者同士で髪の毛が出ていないか確認すると決めたら、その通り行った記録があるかどうかを品質管理が点検します。

食品工場 細菌検査

細菌の商品検査と現場検査

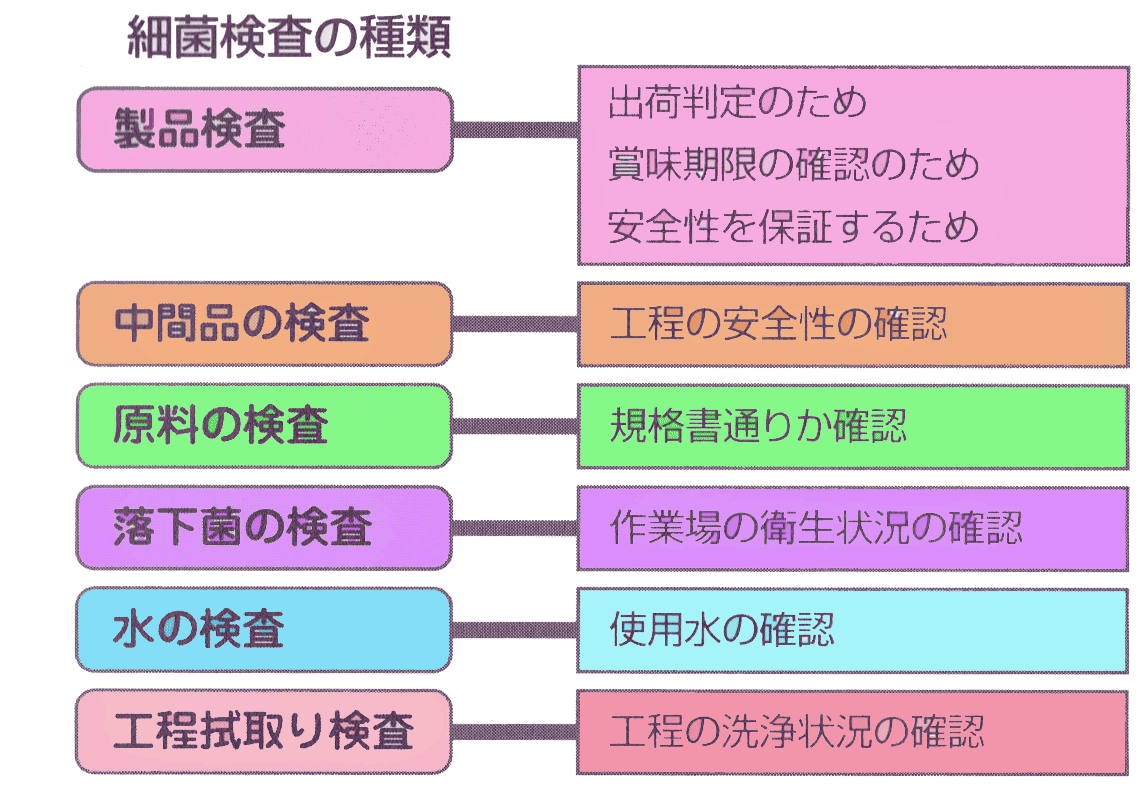

製品の細菌検査は、最終商品の安全性を保証する細菌検査と、工程管理の問題点を見つけるための細菌検査があります。

前者はさらに、出荷判定のための検査、賞味期限を保証する検査の2種類になります。消費期限の短い商品は、出荷判定を待って出荷することはできないため、後追いの細菌検査になります。

後追いの製品検査でも結果が悪かった場合は、製品の回収が必要になります。

いつ製造し、どこのお客様に届けたものかがわかるよう、検査と最終商品の販売先とをトレースできるようにしておく必要があります。

仕入原料が規格通りの細菌数以下で入荷しているか、月に1回以上の確認が必要です。この原材料には添加物、加工補助剤なども含まれます。

食品工場の細菌検査方法

現場の改善を促すには、現場の落下細菌の検査、使用している水の検査、作業台などの洗浄度合を確認するために拭取り検査を実施します。これらの検査は、結果が出やすいように、培地の濃度を通常検査より濃くする、検体の量を多くするなどが必要です。

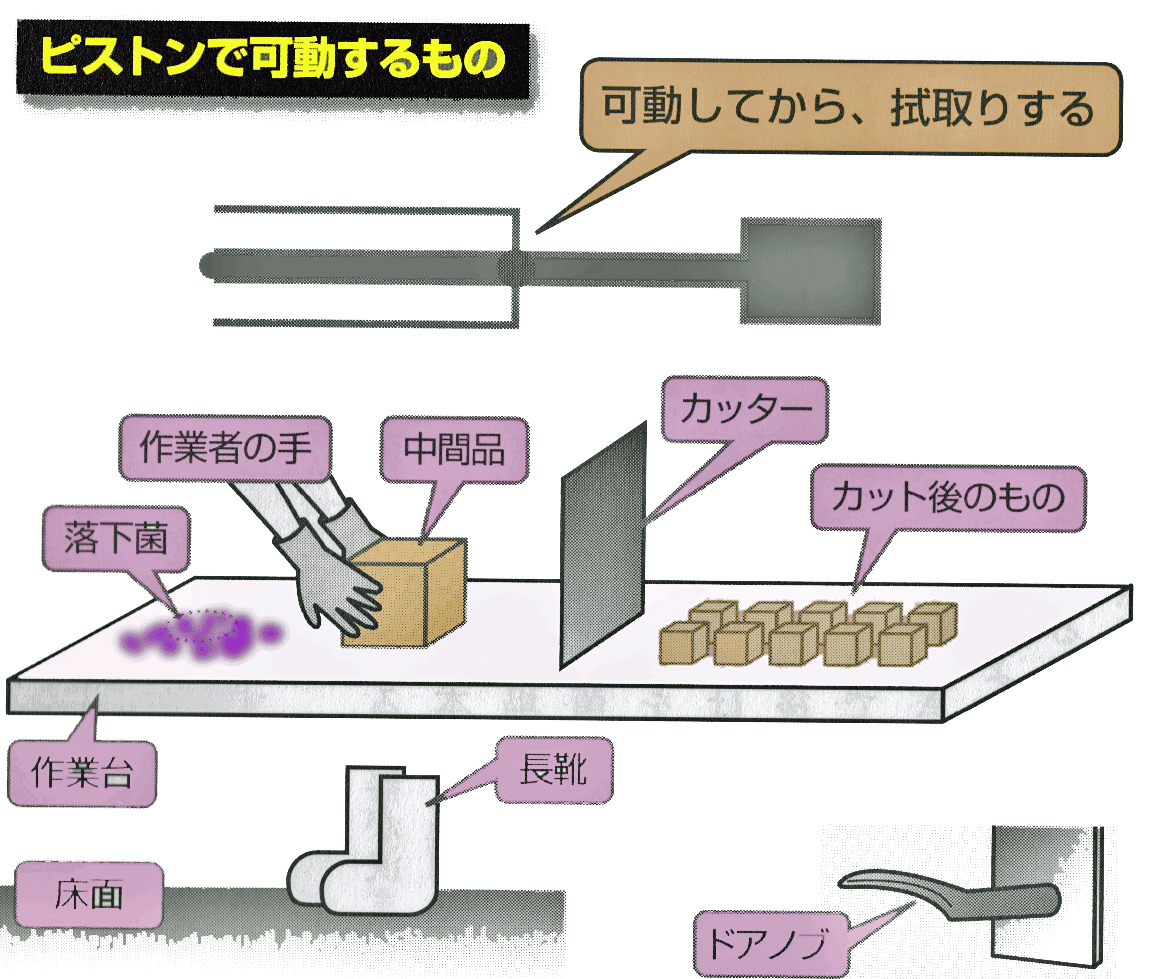

細菌検査を実施していると、検査結果が思わしくない工程が出てきます。そういった場合は集中的に工程の確認検査を実施します。下図のような可動する設備の場合は、特に検査に注意が必要になります。

朝一番の細菌検査では菌が出ず、ピストンを何回か動かした後に菌がピストンの中から出てくる場合があります。こういった可動する設備は、可動前と可動後の確認が必要になります。

工程改善を確認する細菌検査は、特定の工程を集中的に実施します。作業者の手、落下菌、設備、中間品、スライス後の商品、床面、長靴、人の手が触れる可能性のあるドアの取っ手、電話の受話器などです。細菌検査結果で出てきた結果と製品検査で出てきた菌の種類を特定し汚染源を見つけます。

最近は、菌種が自動で判定できる機械も開発されています。菌がどこから来て汚染が発生したか、なぜ殺菌工程で死滅していないか、なぜ、発生したかを菌種で検討し、改善を行います。

食品 工場 巡回検査

現場の工程巡回

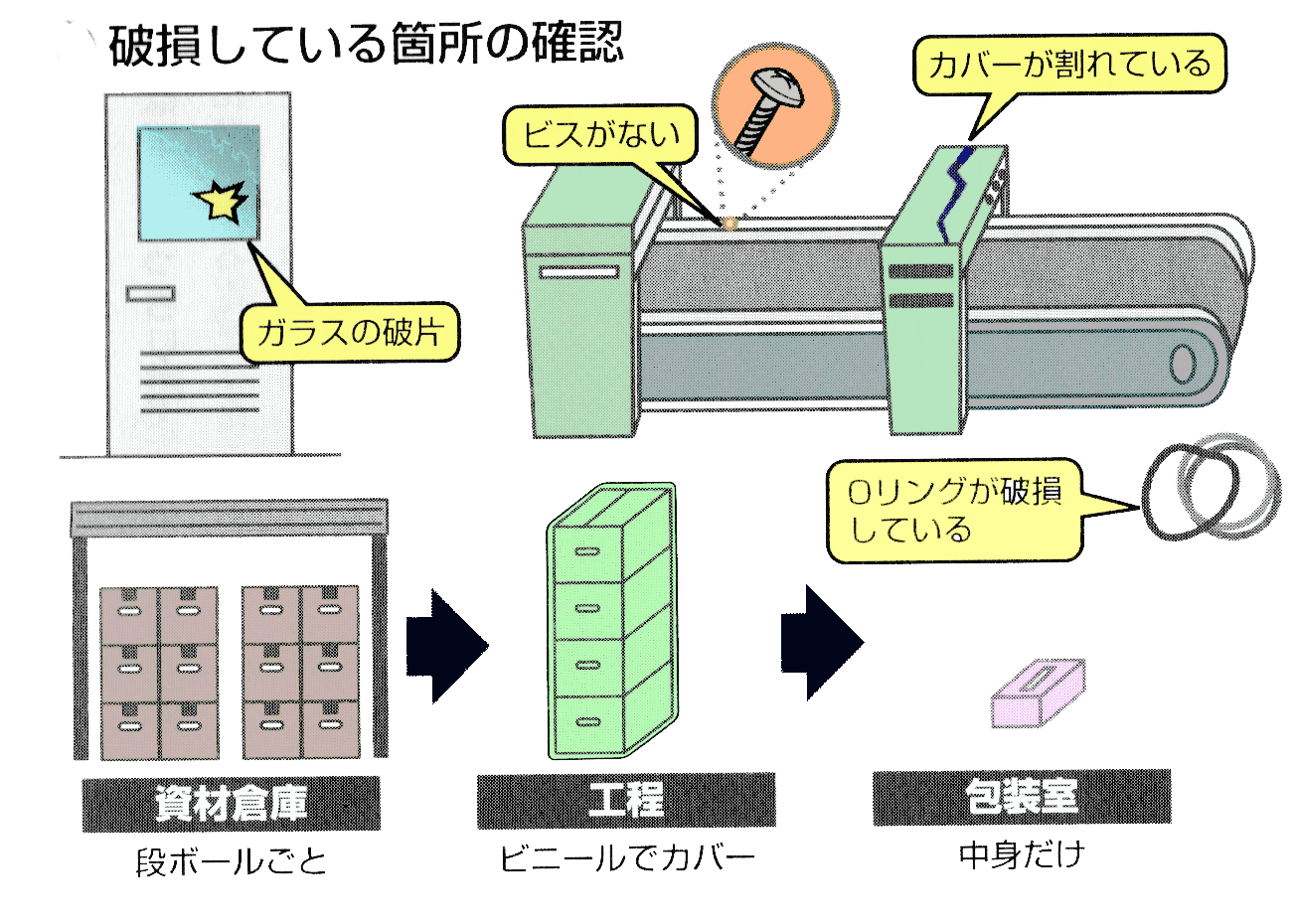

品質管理は、日常管理で現場の確認を行います。拭取り検査だけに終わらせず、五感をすべて使って工程の巡回検査をします。最優先で確認しなくてはならないのは、施設や設備などの破損状況です。

壁のタイルやドアのガラスの破損等を確認した場合は、その場所での作業を禁止し、破片がすべて見つかるまでは工程の製造を停止します。

ガラス等の破片を、ジグソーパズルのように集めて確認することが大切です。

生産設備でも、ビスが抜けたままで生産している設備を確認した場合は、そのビスが見つかるまで製造を止めます。作業終了時、作業開始前にビスが抜けていたり、破損箇所がないことを作業員が確認しているかどうかを点検します。

食品工場 工程 持ち込みルール

製造部門は忙しくなると、包装材料などを包装室に持ち込むき、本来段ボールから出して、中身だけにして持ち込まなければならないルールなのに、段ボールごと包装材料を持ち込んでしまいます。

段ボールには、工場外の埃、虫などが付いていますから、いくら生産が忙しくても持ち込んではならないのです。

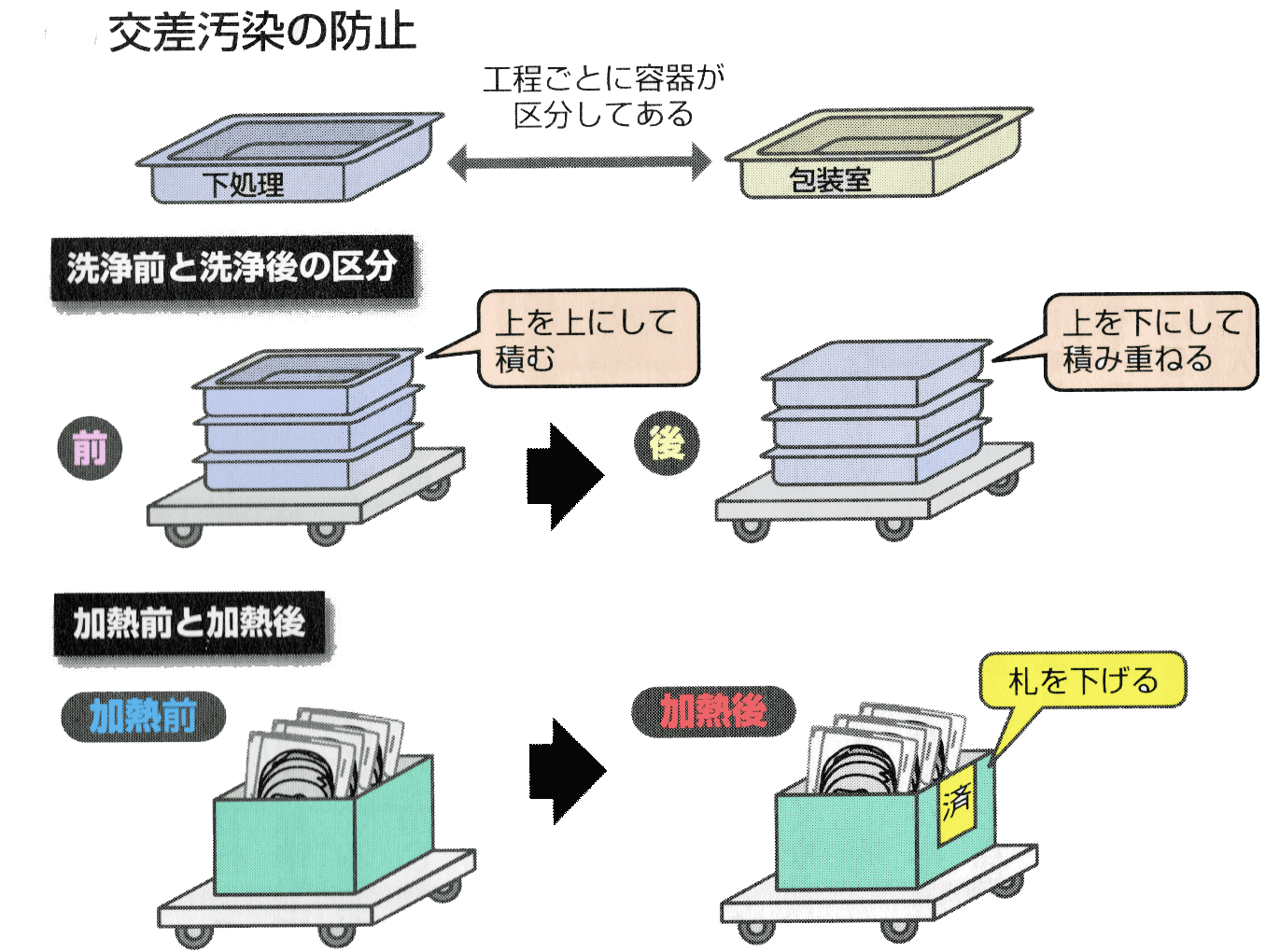

同じように、各工程で使用できる容器が決まっています。製造数量が増えた場合など、本来使用してはならない容器を使用してしまいます。

工場内の容器の洗浄が間に合わなくなり、使用時に洗浄殺菌が必要なものを、洗浄しないまま使い回します。

それを防ぐには、洗浄後は上を下にして積み重ねて、使用後は上を上にして積み重ねるようにして、誰が見ても洗浄後ということがわかるようにするといったルールが必要です。

加熱前の商品が加熱後の製品置き場に置いてあり、間違えて出荷するといったミスがよく発生しています。誰が見ても加熱後の商品とわかるためには、加熱後に札を下げる必要があります。加熱すると色や大きさが変化する札にすると、取り違えて出荷することは防げます。

食品工場 測定器の校正

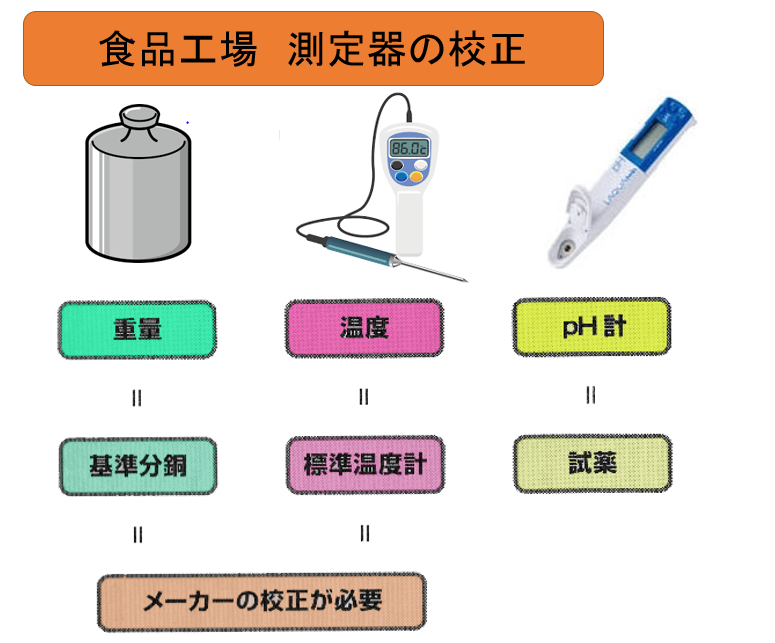

測定器の校正、記録

食品工場で使用している温度計、重量計は誤差がないか点検し、きっちり校正する必要があります。

加熱時の中心温度が1℃高いだけで、製品は堅く仕上がってしまいます。タンパク質の凝固は非常に微妙で、最終商品のおいしさが違ってきます。

中心温度が1℃違うと保存性も異なってきます。微妙な温度を正しく測定するためには、温度計の校正が必要です。

自動包装機についている計量器や、その後ろについているウェイトチェッカーなど、重量を測定する設備も、工場内には数え切れないほどあります。計量器は何か異物が挟まってしまうと、正確な計量ができなくなり、基準分銅での定期的な校正が必要になります。

校正に使用する基準分銅、標準温度計などが本当に正しいかどうかは、最低年1回以上基準分銅等を点検するメーカーに依頼して補正する必要があります。また、基準分銅などは保管、取扱いに湿度管理、物理的衝撃をなくすなど充分な注意が必要です。工場内の測定器を校正した結果は、欠かさず記録します。

コメント