3分でわかる! 未来の食品工場における品質管理のポイント

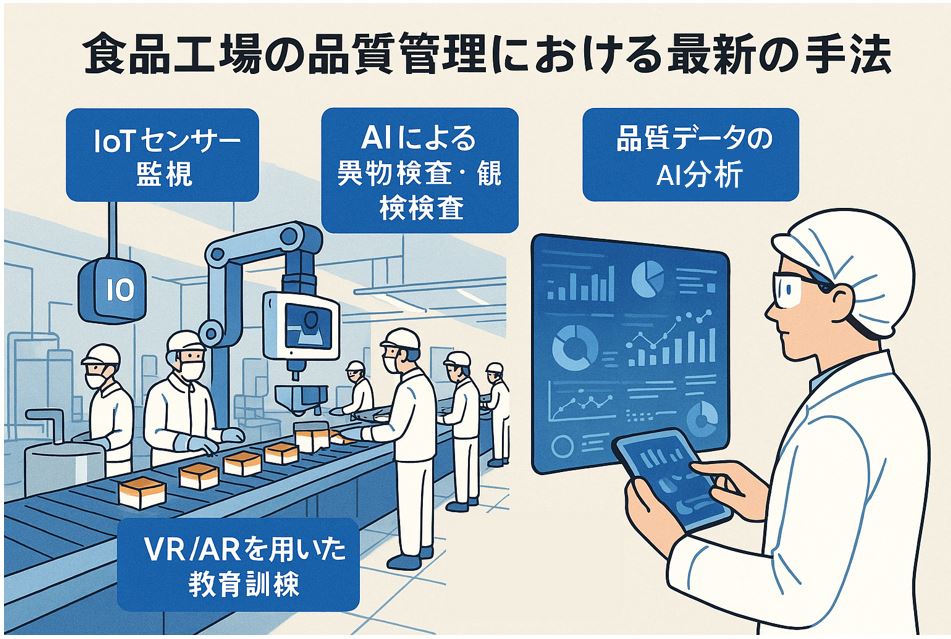

未来の食品工場における品質管理は、「テクノロジーの高度化」と「持続可能性への対応」を軸に、大きく進化していくと予想されます。以下に、2030年を見据えた未来の食品工場の品質管理の特徴を整理してみます。

未来の食品工場における品質管理のポイント(2030年予測)

| 分類 | 特徴 | 解説 |

|---|---|---|

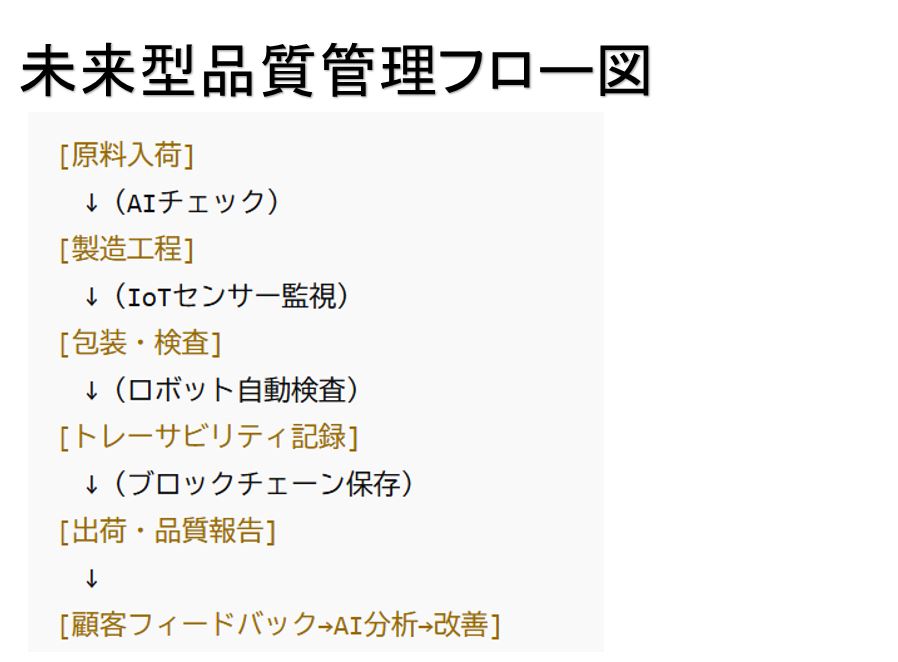

| 1. スマートセンサーの導入 | 全工程のリアルタイム監視 | 温度・湿度・異物・衛生状況をAIが即時判定し、自動アラートで異常を検知 |

| 2. AI×ビッグデータ分析 | 不良要因を自動で予測・対策 | 蓄積データからAIが不良の兆候を事前に察知し、改善策を提示 |

| 3. ロボティック衛生管理 | 自動洗浄・殺菌システム | 自動清掃ロボットや紫外線・オゾンなどによる殺菌処理の常態化 |

| 4. ブロックチェーンによるトレーサビリティ | 原料~出荷まで完全記録 | 「誰が・いつ・どこで」作業したかを記録し、改ざん不可な品質履歴を保証 |

| 5. サステナブル品質管理 | 環境配慮×品質の両立 | 食品ロスの削減、エネルギー効率の最適化、CO₂排出量の可視化と削減管理 |

| 6. 遠隔監視とVR/AR訓練 | 多拠点品質統一+人材教育 | 品質管理者が遠隔地からモニタリングし、作業者教育にはVRを活用 |

| 7. 多言語・グローバル対応 | 外国人労働者対応 | 自動翻訳+音声認識で言語の壁を克服、品質教育を多言語で実施可能 |

未来型品質管理フロー図(イメージ)

実際の活用シナリオ例

例1:不良品ゼロを目指すAI工場

-

AIが映像とセンサーデータを常時監視し、異常兆候を即座に停止。

-

不良の「傾向」まで分析して、未然に再発を防止。

例2:CO₂排出と食品ロスを削減するサステナ工場

-

製造過程で出るロスデータを集めてAIが削減策を提示。

-

エネルギー消費を可視化し、省エネ制御を最適化。

未来の食品工場における品質管理は、「安全・高品質・持続可能」を同時に実現するスマートな仕組みに変わります。これにより、少子高齢化による人手不足や、グローバル対応、環境配慮など、現代の課題を克服できる次世代の工場モデルが実現されます。

次世代の工場モデルを実現する為には現在の問題を良く把握しなければより良い工場は作れません。

以下、現在の食品工場の抱えている課題、問題を解説します。

現在の食品工場の品質トラブル

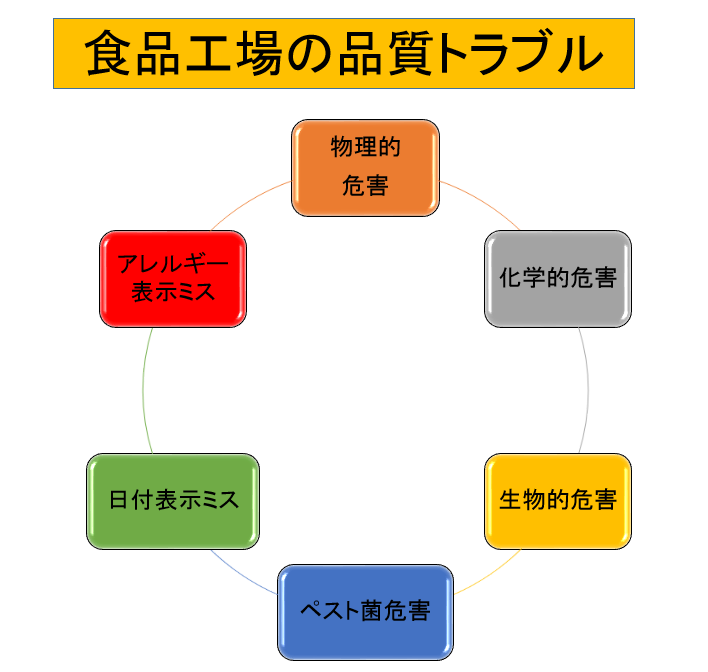

食品工場の6種類の危害要因

食品事故につながる危害は大きく6種類あります。食中毒事故と聞くと、下痢、発熱、嘔吐など、食品が腐敗することによって起きる症状がある場合を考えがちですが、市場からリコール(回収)する社告を見ていると、異物混入が多いことがわかります(代表的なのはガラス片、プラスチック片等の混入)。

物理的危害 食品工場

物理的危害の事故は歯を折る、口の中を切るなど、被害は大きくなる(歯を折ると一生の問題にも)

化学的危害 食品工場

化学的危害はさらに被害が大きくなる。本来食品に含まれない「ヒ素」が含まれた例もある

生物的危害 食品工場

生物的危害は下痢をしたり熱が出たりする。

ペスト菌危害 食品工場

ペストはネズミ、ハエ、ゴキブリなどによる害。社員食堂にハエが飛び、ロッカールームにゴキブリが出るだけで、その食品工場の衛生状態は非常に劣悪に感じられる。

日付表示ミス 食品工場

日付ミスです。ちょっとしたミスで、まったく問題のない商品まで回収しなくてはならなくなります。日付表示ミスを防ぐためには監視チームの制度を導入し、ミスが出た場合は監視チームの責任にする発想の転換が必要になります。

アレルギー表示ミス 食品工場

アレルギー表示ミスは万一、その表示を信じてお客様が食べた場合は”死″に至る場合があり、間違いは絶対許されません。

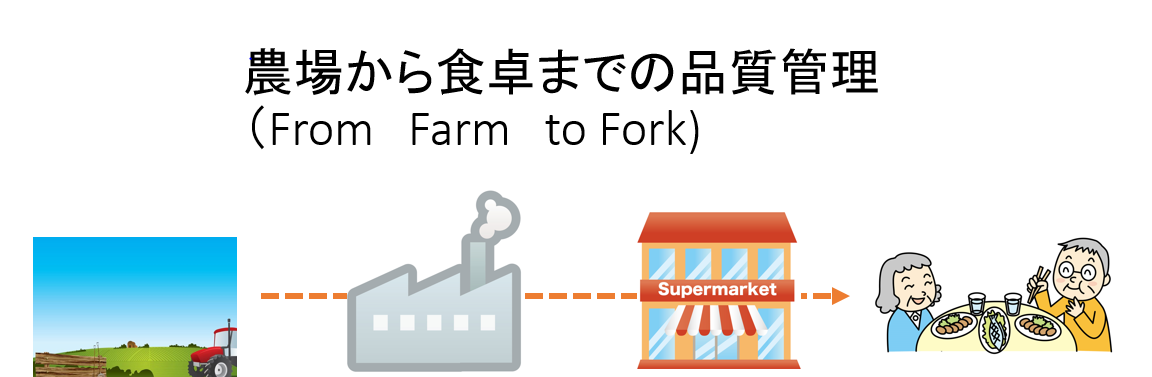

危害を守る範囲は「農場から食卓まで」

6種の危害を守る範囲は、原料を生産している農場から家庭の食卓までです。原料に使用した牛肉がBSEの可能性があった、原料に使用した牛の食べた飼料が農薬に汚染されていた、使用した原料の賞味期限が切れていたなどといった、原料に関する事故も考えられます。

工場から出荷した製品が一般路線便で配送され、キシレンがこぼれて異臭クレームにつながった。家庭でプリンを食べようとしてプリンのふたのシールをはごうとしたら、ふたのフィルムのシールが強くて中身が飛び出して服を汚してしまった。容器を開けようとしたらフィルムで手を切ってしまった……など、すべての可能性を考え、対策する必要があります。

食品工場の物理的危害|クレームで一番多いのが物理的異物混入

お客様からのクレーム中で最も多いのが、物理的危害のクレームです。物理的に危険な順に列記します。

ガラス異物 食品工場

ガラスでできている部品(時計、温度計、試験管など)からの異物混入、窓ガラス等の破片混入、額、写真入れ等のガラスの混入等

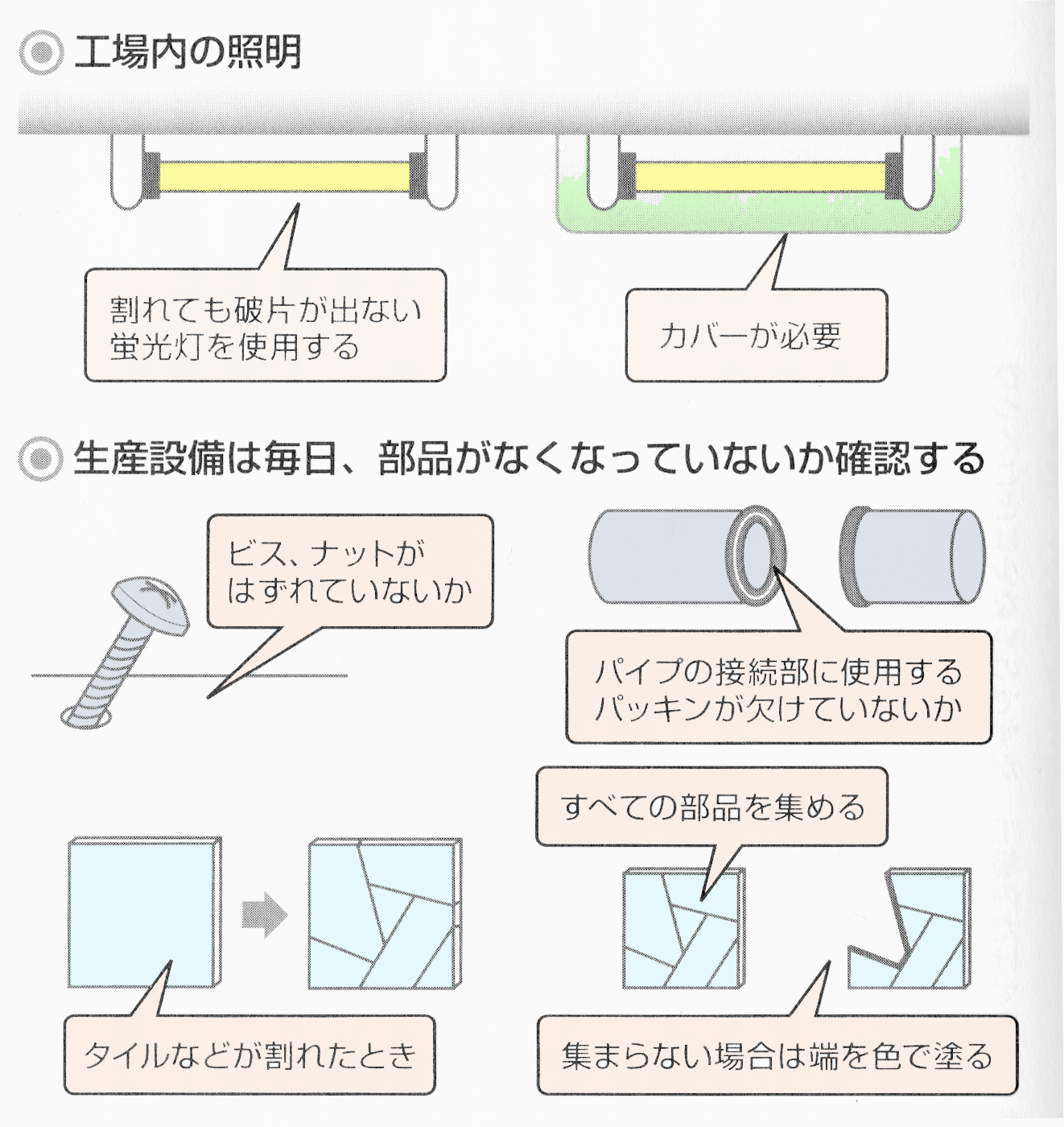

電球、蛍光灯のガラス等は工場の作業場からはすべて取り除く必要があります(割れても破片が出ない蛍光管を使用する、電球には必ずカバーを取り付ける)

金属異物 食品工場

従業員が持ち込む金属異物(ピアス、指輪、ネックレス、時計、虫歯の詰め物等)、設備から外れる金属異物(ビス、ナット、ワッシャー等)、 事務用品から入る金属異物(ホチキスの針、ゼムクリップ、カッターの刃等)

石、砂等の異物 食品工場

石や砂は、外部から入る可能性があり、特に入荷してきた原材料から混入することが考えられます(外から入ってきた商品は外装をきれいにしてから搬入する)

プラスチックの異物 食品工場

プラスチックは壊れたものが入る可能性があります。

手袋も含めて、使用しているプラスチック製品が壊れた場合、必ずすべてを探し出す必要があります(ザル、番中、コンテナ等、直接商品に触れるものには特に注意)

紙等の異物 食品工場

工場内に紙を持ち込む際には必ずバインダー等に挟むといった防止策を講じる必要があります(作業場の中には掲示板を設けない)。

食品工場 髪の毛の混入には徹底力で対処

お客様が嫌がる髪の毛や虫・昆虫は、物理的危害の面からは、たとえ食べてしまっても歯を折ったり、口の中を切ったりする可能性は少ないと考えられるため、順番的には6番目、7番目となりますが、もちろんあってよいことではありません。

髪の毛について言えば、耳までネットをかぶると決めたら、必ずそのように実施すること。この徹底力が大切です。虫は、基本的には外からの侵人を防ぐための対策が重要です。

食品工場の化学的危害|化学的危害は被害が大きくなる

化学的危害は、発生してしまうと事故の範囲が非常に大きくなるという特徴があります。化学的危害を防ぐには、便利だからといってお茶等のペットボトルに食品以外のものを入れないことが基本です。

ペットボトル以外でもビールびん等に農薬を入れ、間違えて飲んでしまう事故が、毎年発生しています。

化学薬品については洗剤も含め、専用の鍵がかかる場所に保管する必要があります。基本的に、詰め替えは行わない、もし詰め替える場合は、元の化学薬品と同じラベルを貼った専用の小分け容器を使用することです。

汎用性のある小分け容器を使用する場合は必ずラベルを使用して、字が読めない人でも間違えないように色分けなどをしておく必要があります。

化学的な物質は原材料と同じところに保管しない 食品工場

化学的危害で考えられることを、危害の大きい順に考えてみます。

洗剤等、食品でないものが混入してしまう 食品工場

最も多いのは容器間違いによる問題です。洗剤やその他の化学的な物質は専用の置き場所に置いて、決して原材料と同じところに保管してはいけません。

添加物、特に保存料等が多く混入してしまう 食品工場

ハムに使用する亜硝酸塩など、食品で一般に使用する保存料は、摂取量によっては命に関わる場合があります。

その亜硝酸塩、保存料などの添加物については、毎日の受払いや使用量について日報を作成し、理論値と実際の量が合っているかどうかを確認する必要があります。

機械油、グリス等が混入してしまう 食品工場

食品製造機械に使用するグリス、機械油については、食べても問題がないものを使用する必要があります。万一グリスが漏れて食品に入っても、人体に危害が及ぶようなものは使用してはならないのです。

ペンキ、ワックス等の臭いが製品についてしまう 食品工場

これもよく聞く事故です。臭いだけなので、危害に結びつくことは少ないのですが、工場内だけでなく、物流中も確認する必要があります。

食品工場の生物的危害

生物的危害は細菌検査をしても防げない 食品工場

生物的危害に対しては、食品工場の中で最も厳重な管理が求められています。生物的危害の管理をどこまできちんと行えばいいか、その答えはありません。毎年、管理レベルを上げていかなくてはならないのです。新しい種類の菌が出てきたり人間自体の抵抗力が年々落ちてくるなど、いろいろなことが考えられるからです。生物的危害の防止対策もいろいろ考えられますが、ここでは温度管理と清掃状態のチェックについて説明します。

温度管理の盲点になりやすいところ 食品工場

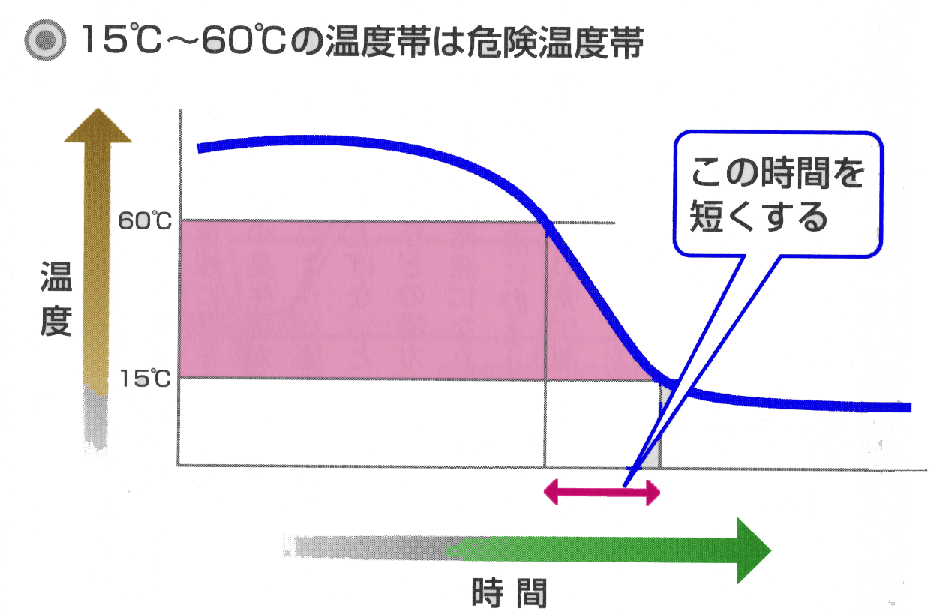

生物的危害を防ぐためには、細菌が増殖しやすい温度帯の15℃~60℃をいち早く通り過ぎることです。次に、決めた保存温度帯を必ず守ることが必要です。冷蔵庫の保管温度は、8℃以下と決めたら8℃以下なのです。

当たり前のことですが、冷蔵庫には自動的に温度を測定する機械の設置が不可欠です。24時間365日、必ず8℃以下になっていますか。霜取り中、ドアの開閉、原材料の入れすぎなどで、決して管理が充分でないことがわかります。

次に、加熱の中心温度を確認します。加熱は必ずばらつきがあります。ロットの中で、すべての製品にきちんと温度がかかっているかチェックが必要です。工場の加熱器のばらつきをつかんでいますか。どこの場所が一番熱がかかりづらく、その場所の中心温度は何度か、確認が必要です。ここが温度管理の盲点になります。

清掃状態のチェック

清掃状態のチェックを励行していますか。サニテーションチェックとも言いますが、清掃後、その設備を使用する前に、本当に清掃ができているか確認する必要があります。工場内の悪いところを見逃さないようにするためには、懐中電灯持参のチェックをお勧めします。

ペーパータオルを持って、床を拭いてみてください。

白いぺーパータオルが黒くなったら、清掃をやり直します。作業場のテーブル、棚も同じです。慣れてきたら、清掃を担当している人にそのペーパータオルでの確認をやらせてみるようにします。

ペスト管理計画 食品工場

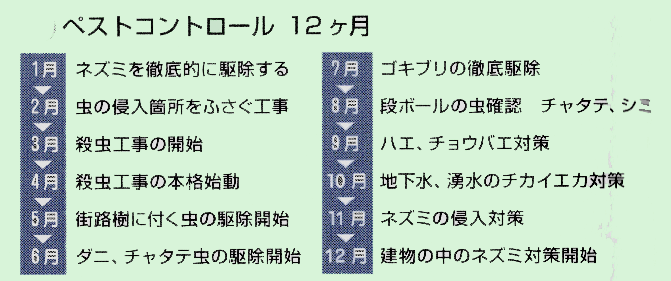

地域のペストの状況を毎月確認することが大切

工場敷地内では、ペスト(有害生物全般)を繁殖させないことが大切です。地域にゴミの集積場、養豚場、牛の牧場、ため池等、虫の発生源がないかを確認してください。工場の周りにこのような施設がある場合は、工場の対策レベルをかなり上げないとペストの侵入を防ぐことは困難です(養豚場などの協力が必要な場合もある)

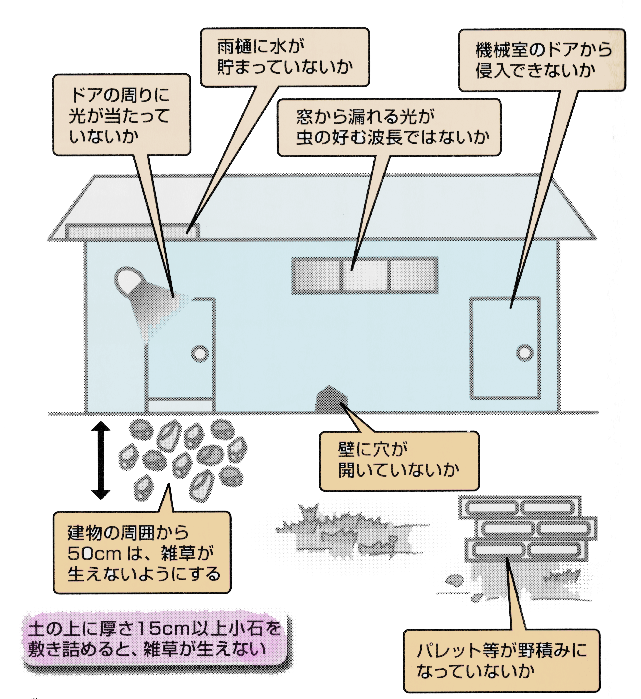

次は、工場の敷地の確認になります。下図のように確認します。雨水の排水溝に貯まり水(流れていない水)はないか。貯まり水は虫の発生源になります。雑草が生えていないか。駐車場を含めて水たまりがないか。落ちている空き缶に水が貯まっていても蚊は発生してしまいます。

同様に、マテハン機材 :物流に使う機材。パレット等)が外に放置されていれば、蚊の発生源になります。そして工場の建物の周囲を確認します。雑草が生えていないか。工場の建物から最低50cmは草が生えない環境が必要です。

コンクリート、アスファルトで舗装することがベストですが、地域の条例により舗装できない場合があります。その場合は、石を15cm以上の厚さで敷き詰めると雑草の繁殖を防げます。

ペストの気持ちで侵入ができないかを確認する

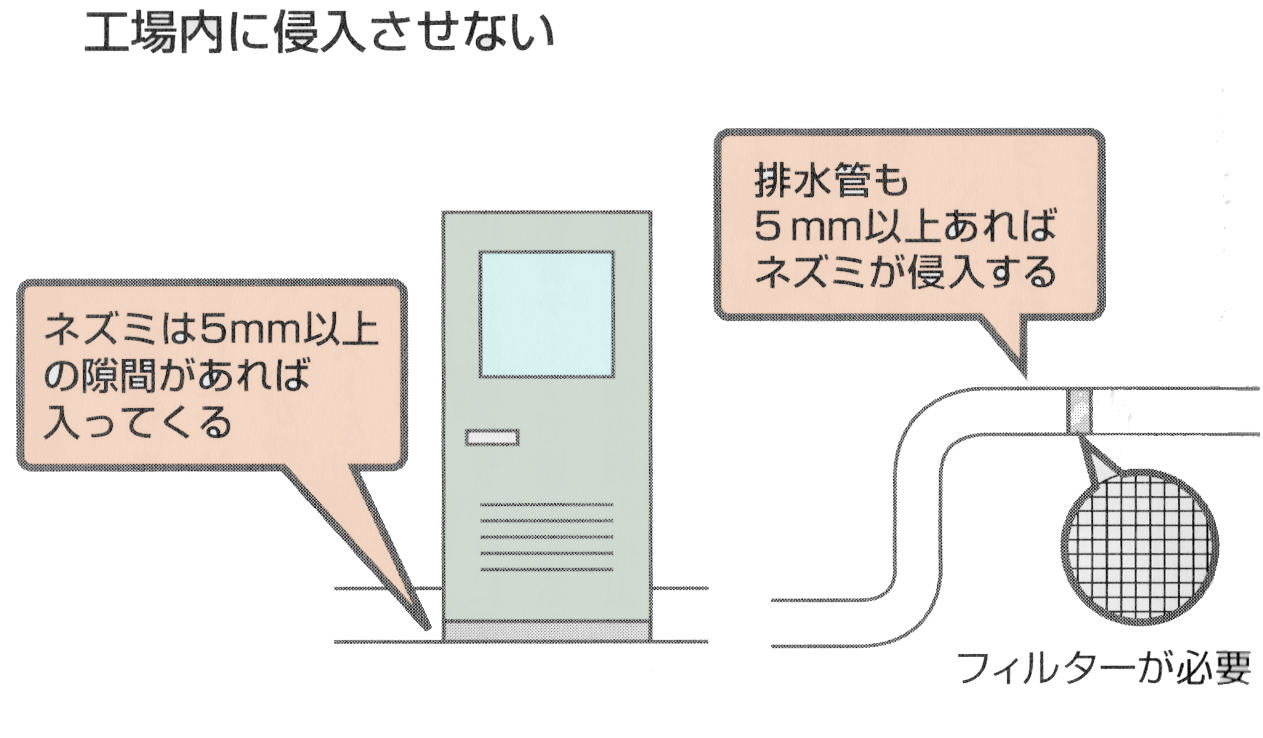

さらに、工場の建物を細かくチェックします。ネズミは5mm以上の隙間があれば建物に侵人します。ドアの隙間、ドックシェルターの隙間、窓、機械室のパイプなどに破損がないか確認します。

次に夜間、工場内のすべての明かりをつけます。そして、外から光が漏れていないかを確認します。ドアのパッキン等が磨耗してくると、光が隙間から漏れます。その光を見て虫は飛んできます。また、人荷場のシヤッターの下のパッキンが磨耗しても虫は侵入します。このような場合は虫が好む波長を出さない蛍光管に交換するだけでペストの侵入は防げます。

ペストコントロールが完全にできている新築工場でも、機械室から出人りする従業員がいて、夜はドアを開け放していたために虫が混入したという事例もあります。

侵入してくる虫の管理 食品工場

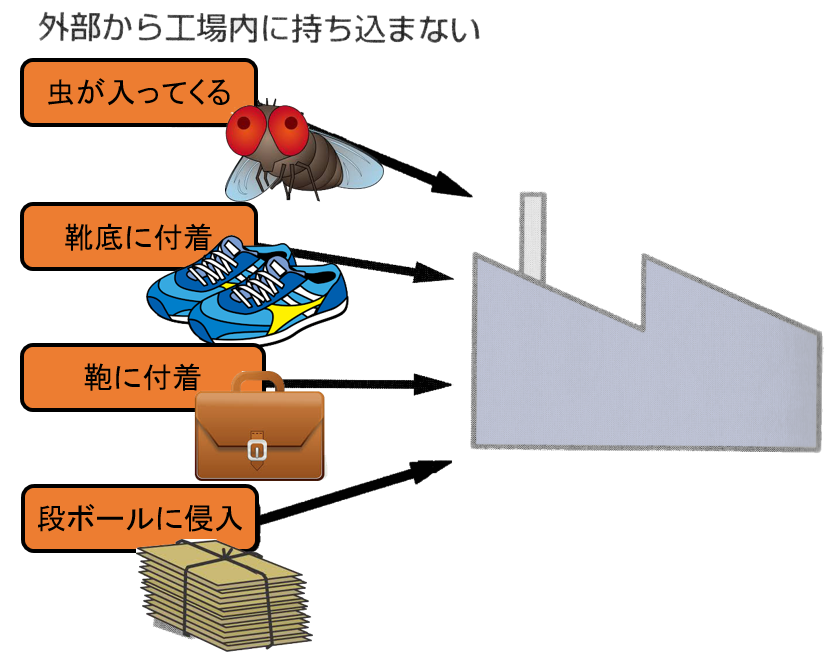

外部から工場内に持ち込まないようにする

這って侵入してくる虫とは、ゴキブリやアリなどです。

虫が行列をつくって玄関から従業員と一緒に工場に入ってくることはたいへん稀です。では、どのようにしてアリやゴキブリが工場に入ってくるのでしょうか。

最も多いのは、資材などと一緒にというパターンです。

包装資材は段ボールに入っていて、資材は工場に入る前は倉庫に保管されています。その倉庫のゴキブリが資材の段ボールに卵を産んだり巣をつくるなどして、巣ごと工場に納入されてきます。

アリなども何気なく倉庫で地面に直接置いたときに段ボールの中に入ってしまったものがそのまま入ってきます。工場内に入るときには靴を必ず履き替えます(資材搬人業者が、どこで靴を履き替えているか、確認も必要)。

ゴキブリなどは絨毯があればどこにでもいると考えていいでしょう。通勤鞄などをそのまま喫茶店などの床に置き、ゴキブリの卵を付けたまま工場の作業場まで鞄を持ち込んでしまうと、ゴキブリを作業場に連れ込むことになります。工場内で使用するファイルを家に持ち帰り、鞄ごと作業場に持ち込むことは厳禁するべきです。

発生箇所を突きとめて徹底的に清掃

ペスト駆除業者に依頼すると、従来の業者であれば発生しそうな箇所にベイト剤(毒餌剤)を注入します。確かに、ベイト剤を注入すればゴキブリの発生は少なくなりますが、根本的に解決したことにはなりません。

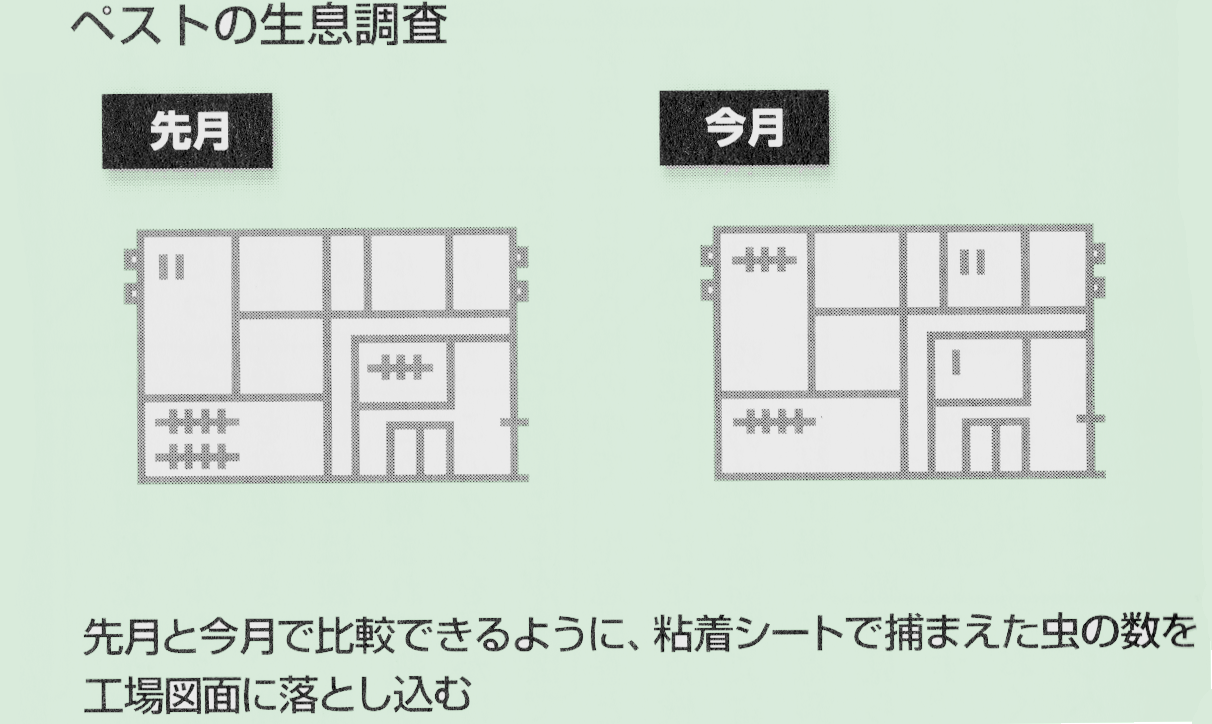

包装室でゴキブリを見かけたときは、粘着シート(ネズミ駆除で使用するものと同じ)を敷き詰めて発生箇所を突き止めます。被害が続くようなら、毎月図面に落として比較できるようにします。ゴキブリが多く捕まるところがあれば、その付近を注意深く点検します(包装機のモーター部分、エアーコンプレッサーのモーター部分など暖かいところが巣になりやすい)

水分と餌がなければゴキブリなどは生息できないため、徹底した清掃が必要になるのです。巣になっている箇所を突き止めたら、その部分は点検表に追加して定期的(最低毎月)に清掃することが大切です。

食品工場の害獣類の管理

カラス、鳩、犬、猫が対象

害獣類が食品工場内に入り込むと、獣毛の混入、菌、ノミなどによる汚染が考えられます。家庭では可愛い猫でも、工場の資材庫に侵入して子供を産むと害獣になって駆除の対象となります。また、鳩などが資材倉庫に入り込むことも考えられます。

鳩、カラス、ツバメなどの鳥は、巣を工場の敷地内につくらせないことが肝心です。

ツバメなどは玄関に巣をつくるため、見つけたらすぐに撤去することが大切です。軒下に鳩などが止まるような場所があると、糞を資材等に落とすことになるため、軒下に鳥が止まれないようにする対処も必要です。

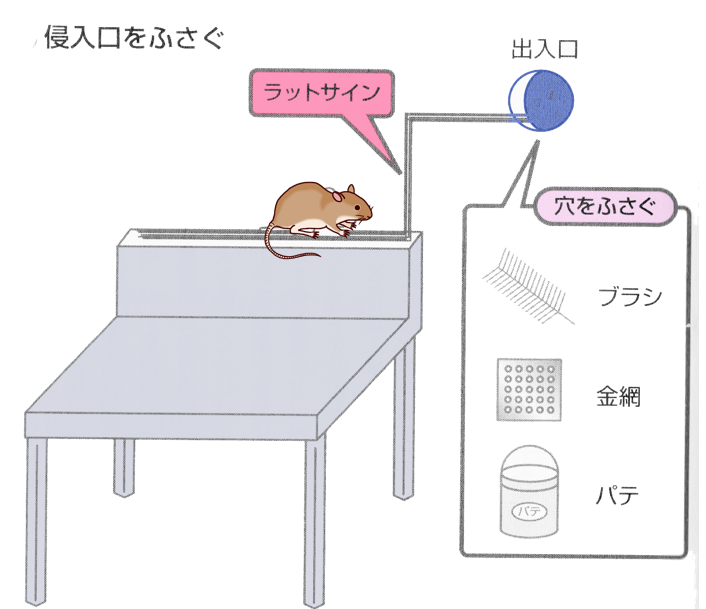

生きたネズミ等を見かけたら緊急事態

食品工場の工場内で、生きたネズミ、イタチ、犬、猫などを見かけたら緊急事態です。厚生労働省では最低2ヶ月に1回の調査を定めていますが、通常は専門業者による害獣類の生息環境調査を1ヶ月に1回以上行います。一番の目的は害獣類の侵人口の調査です。ネズミ等は5mm以上の隙間があると侵入できるため、扉の隙間、天井の穴、排水溝などに侵入できる隙間がないか点検します。

この生息環境結果については、レベルを3段階に分けます。レベルⅠは生きた害獣を確認できず、糞、喫食の跡も確認できない状態。

喫食状況とは製品、原材料を食べた跡の他、段ボール資材などが噛まれて細かいクズが落ちている場合もあります。このクズを見かけたら報告するよう、普段から教育しておくことが重要です。

工場の品質管理では日常点検の中で、生息調査と同じ点検を行い、糞、喫食の跡が確認できれば定期点検を待つことなく、レベルⅡ(糞、喫食の跡を確認した場合)で業者に対応をしてもらいます。

食品工場では毒餌を使用することは原則できません。糞、喫食の跡が見られた場所に、粘着シートを敷き詰めて捕獲を行います。この粘着シートを資材棚等の一番下に敷き詰めておくこと

で、生息調査と捕獲を兼ねることができます。レベルⅢ(実際に見かけた場合)では、工場の製造を止めてでも専門業者による対応が必要になります(猫、イタチの捕獲には役場の許可が必要な場合も)

飛んで入ってくる虫の管理 食品工場

毎月、モニタリング(調査)を行う

飛翔ペスト類の代表はハエ、蚊などです。工場内はたとえ事務所、食堂でもペストが飛んでいてはいけません。

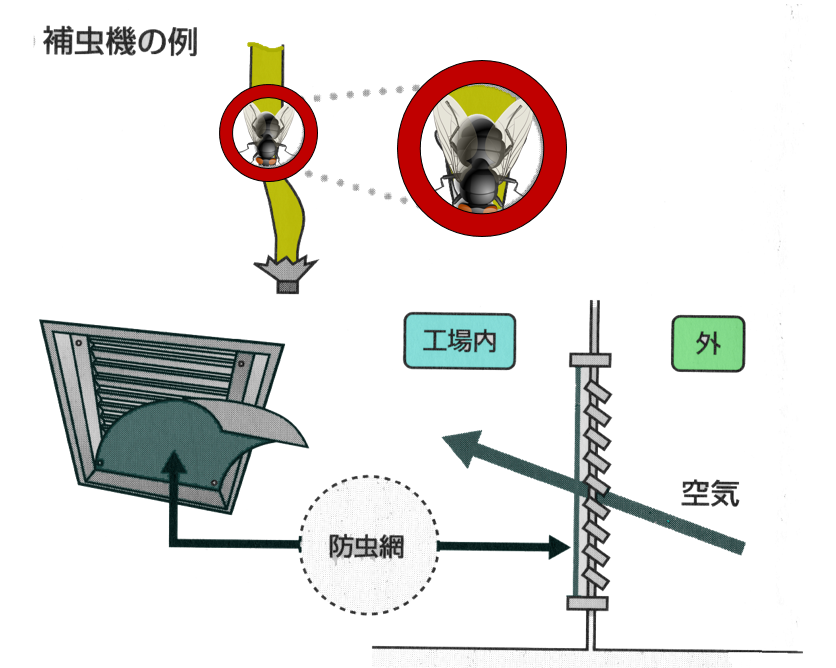

工場内には侵入したペストを捕まえるために捕虫機を設置します。電撃殺虫機を設置している工場もありますが、電撃殺虫機は虫の死骸がバラバラに飛び散ってしまうため、工場内は粘着テープで捕まえるタイプが適しています。

工場内に設置した捕虫機の捕虫テープを、毎月細かくモニタリングします。調査内容は虫の数、種類、工場内発生か工場の外から侵入したか、そして前月より多かったか、前年よりどうだったかを比較します。内部発生とは、工場内に飛翔してきたペストが工場内で卵を産んで繁殖していることを言います。

毎月のモニタリング結果で対策を打つ

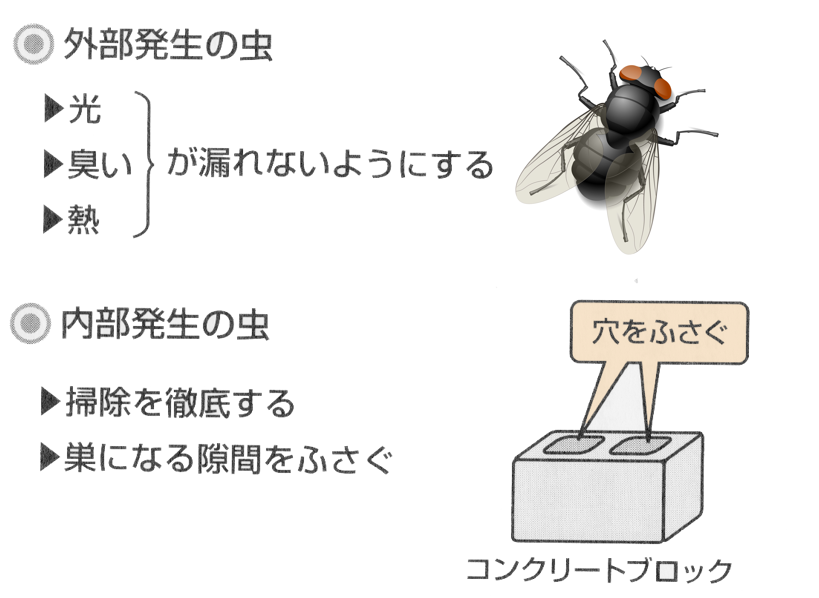

外部侵入の代表的な例は、光に寄ってくるペストになります。蚊は光の紫外線に反応し、特に350nmの光を好みます。蛍光灯や捕虫機の光が外に漏れると、工場に誘因してしまいます。

次にペストの誘因を防止するには臭いの管理があります。ゴミ置き場などから臭いが漏れないように、確実にゴミを袋に詰め、ドアを閉めておく必要があります。生ゴミ置き場は臭気防止のためにも冷蔵庫化が必要です。

ペストの侵入を防ぐためには、窓をはめ殺しにするか、32メッシュ以上の防虫網が必要になります。工場の入荷場、出荷場、ゴミ置き場など、ペストが進入する可能性のある場所は、ペストを誘因しない設備を取りつける必要があります。

さらに工場の空気の流れの調査が必要です。入荷場の空気の流れが外気を工場の中に吸い込むような場合には、工場の中にペストを吸い込んでしまうため、吸排気のバランスをとる必要があります。

内部発生のペスト対策には徹底した清掃しかありません。壁の隙間に巣をつくってしまう場合もありますが、そのような場合は隙間をふさぐ対応をします。コンクリートブロックで壁が仕切られている場合は、ブロック内に巣をつくってしまうことがあり、コンクリートで完全にふさぐなどの対応が必要になります。

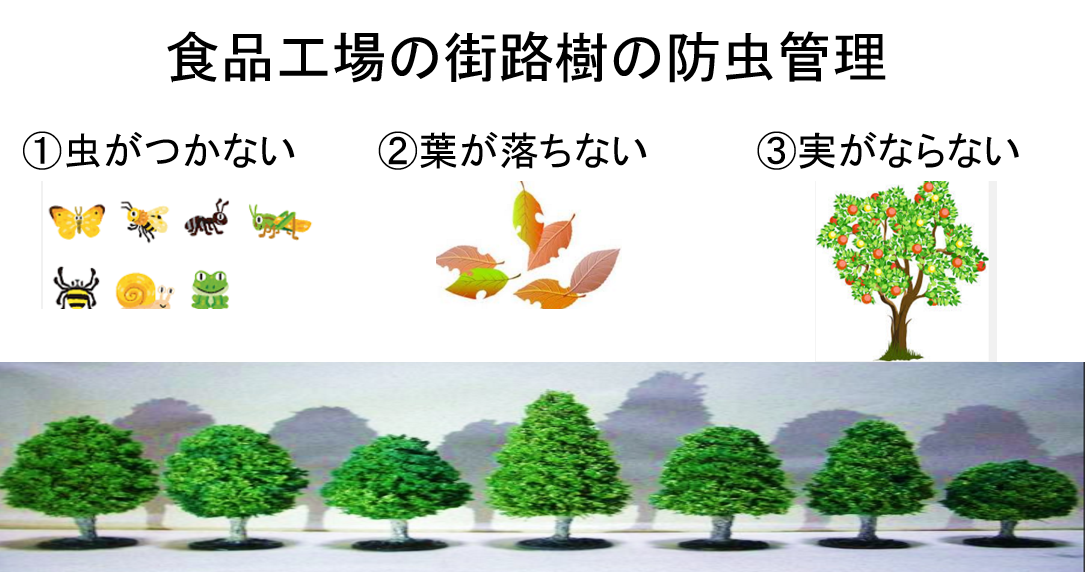

街路樹の虫の管理 食品工場

街路樹の種類を検討

工場を建てるときには市町村等の規定で、ある程度緑化が必要になります。しかし、ペストコントロールを考えると、敷地をすべてアスファルトで塗り固めるのが理想です。

また、地域によっては緑化ではなく、雨が浸透する一定面積が必要な場合があります。その場合は、石や採石などを15cm以上の深さで敷き詰め、地面に太陽の光線が届かないようにすれば草が生えなくなるため検討する価値はあります。従業員の駐車場もアスファルトで舗装したほうが、異物混入防止の視点ではいいのですが、雨の問題を考えると雨水が染み込む煉瓦を敷き詰める等の工夫が必要です。

地域で緑化が必要な条例がある場合は樹木を植える必要が出てきます。従業員の福利厚生のこともあり、工場敷地内に桜を植え、春に花見ができるよう配慮している工場もあります。しかし、工場内に植える樹本は害虫が付かない種類で、葉が落ちず、実がならないものが適切です(実がなると鳥が寄ってきて糞害問題が出てくる)

毛虫や鳥などの被害がある場合は、樹木の剪定をやり直し、植え替えたほうがベターです。

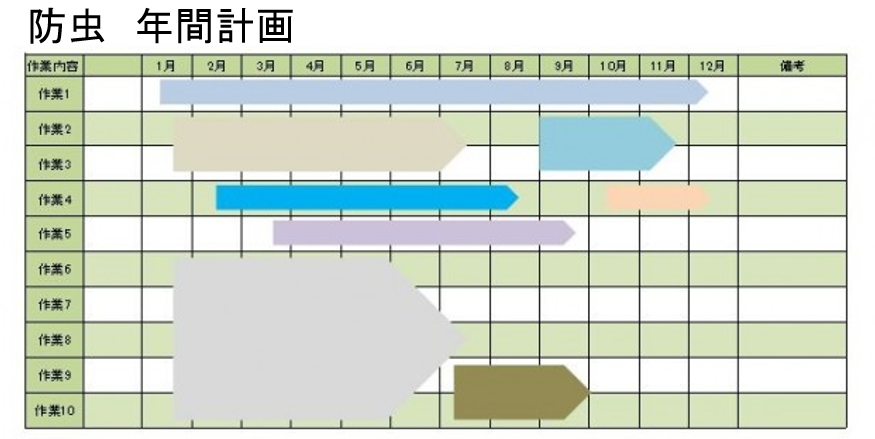

虫防除 年間計画

春になると花が咲き、咲いた花は散って、秋になると葉は落ちてしまいます。これは毎年繰り返されることで、街路樹に毛虫が付く場合も同じ時期に付くことになるため、年間計画を立てて事前に対応することが大切です。

たとえば、桜やミズキなどに付くアメリカシロヒトリなどは、葉をすべて食べてしまうため特に注意が必要です(毛虫が付く前に殺虫剤を撒く対策が有効)。

毛虫の付かない樹木でも剪定が必要になります。剪定した本はすぐに廃棄しないと、蚊などの巣になってしまいます。

芝生、落ち葉などは、毎月定期的に管理を行います。落ち葉が排水升などに貯まり水が流れなくなってしまうと蚊の発生源になるため、梅雨の前に排水升、雨水升の清掃が必要になります。毎月、工場の外周で何を行うかを事前に決めて、計画通りに実行されているかどうかの点検を行う必要があります。

食品工場 日付表示ミス

日付表示ミスは仕組みで防げる

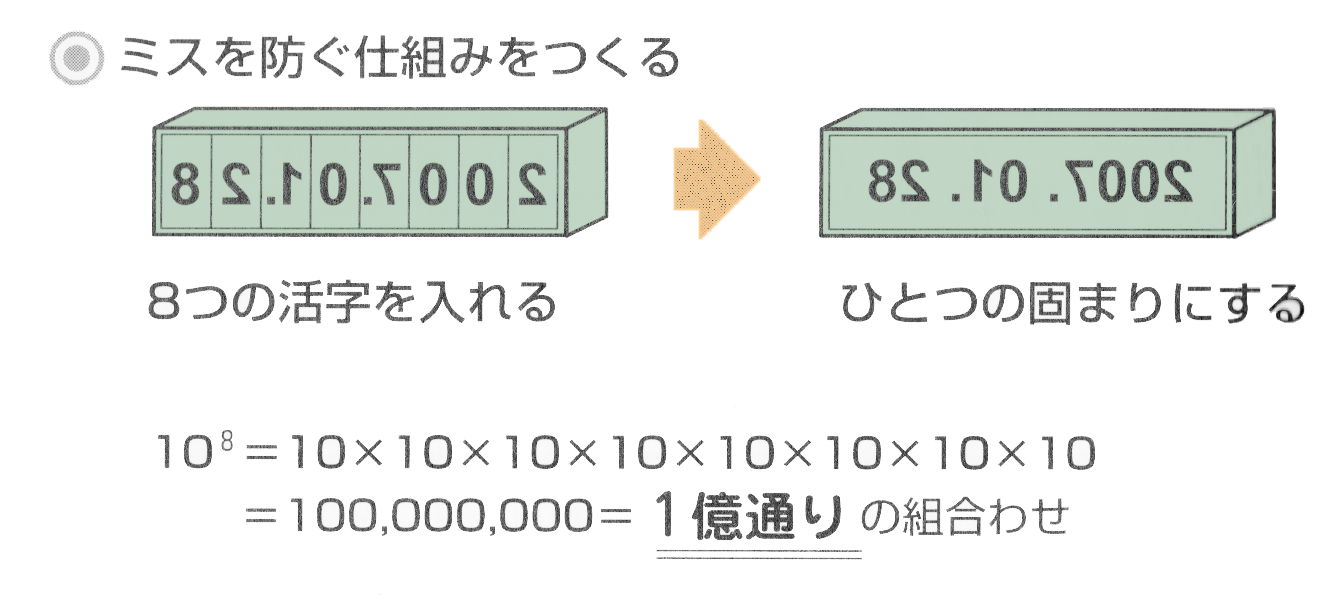

工場のリコール(製品回収)のほとんどは、賞味期限等の日付表示ミスによるもので、大半は包装機の印字を入れ間違えたような単純な日付ミスです。インクジェットプリンタを使用していれば、設定ミス以外にミスは考えられませんが、経費の関係から日付の活字を集めて手作業でプリントする方式の工場もまだ多いと思います。

そうすると、暦上あり得ない「2月30日」や、数字が上下逆になるなど、いろいろなミスが発生します。

正しい組み合わせは一通りしかありませんから、数字のミスが起きる可能性は相当高いと言えます。ただし、「2016.01.28」というように、日付全体をひとつの固まりとして作成する仕組みにすれば、毎日それを規則的に更新することでミスは防げます。

活字をセットしたときにフィルムなどに印字を行い、間違いがないか現場の作業者が点検します。その点検作業を行っているかどうかを、帳票上で現場作業者が自分自身で点検します。

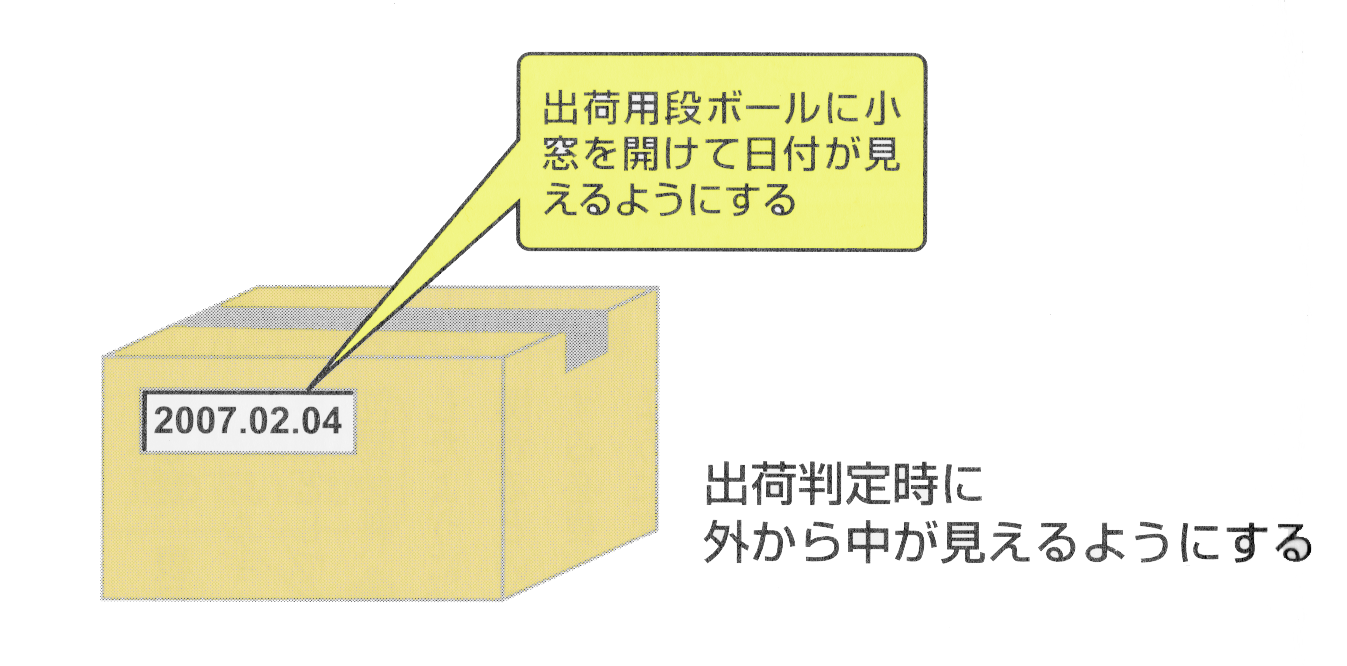

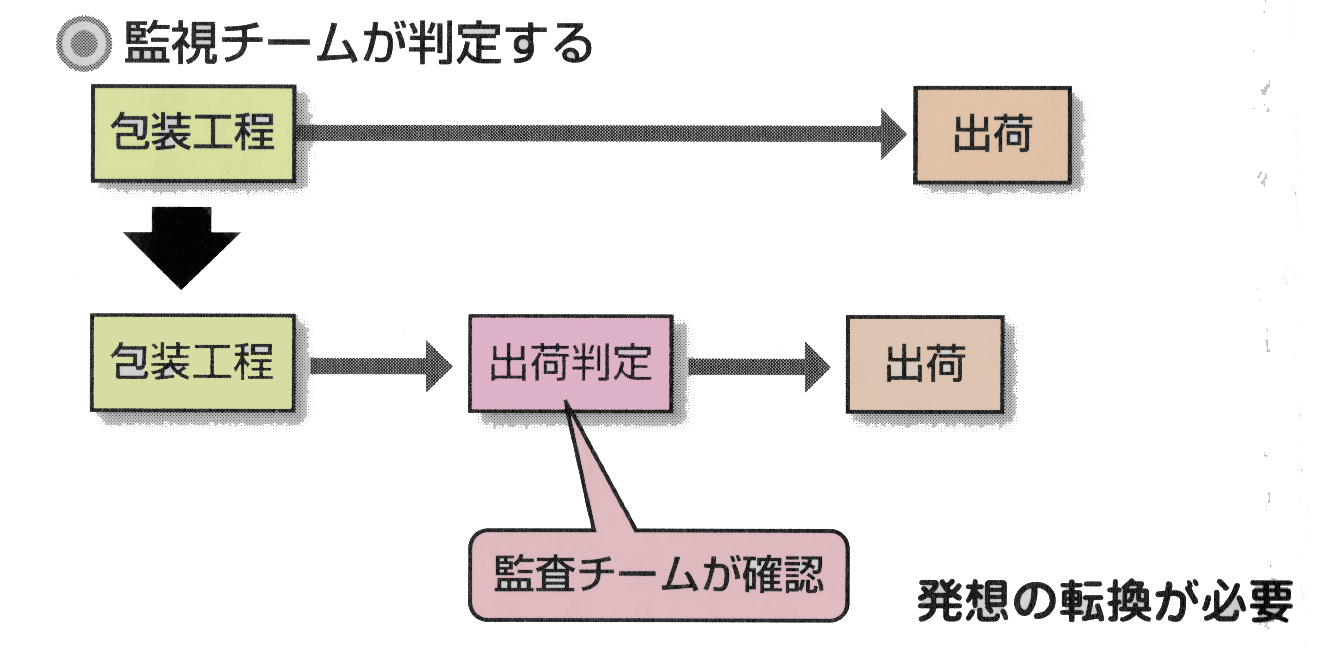

日付表示ミスは、日付点検を行わなかったときにかぎって起きてしまいます。ミスを防ぐには、日付点検を包装工程だけで行うのではなく、包装工程が終わり、工場から出荷するときにも出荷判定の中で日付点検を実施するようにします。

通常は、工場から出荷するときに規格、数量の点検は行いますが、日付の点検はしていないと思います。その理由としては、外装から中の日付が見えないことによります。外装段ボールの一部を切り取って中の日付が見えるようにすることで、日付の確認ができるようになります。このときにデジカメで写真を撮っておけば、問題が起きたときの証拠になります。

ミスの責任に対する発想の転換が必要

日付表示ミスが起きた場合は、日付をセットした作業者ではなく出荷判定チームの責任にします。この出荷判定の責任にするという「発想の転換」が、日付表示ミスを防ぎます。出荷判定チームが判定をきちんと行っているか、その確認は監査チームが行います。

アレルギー表示ミス

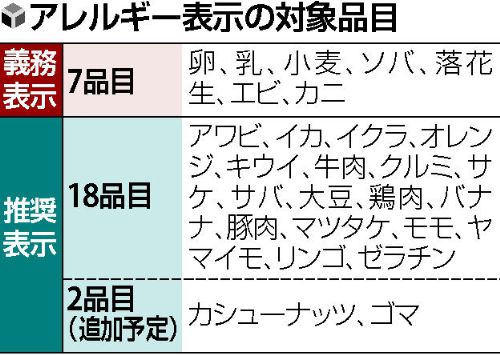

アレルゲンの表示ミスは影響大

日本では、食品衛生法の改正(2001年4月)により、容器包装された加工食品や添加物に「卵、乳、小麦、そば、落花生」の5品目を原材料として使用した場合のアレルギー表示が義務づけられました。これらについては、製造工程で使用する添加物などの加工助剤、通常はキャリアオーバーで原材料表示の要らない食品についても表示が義務づけられています。

*キャリアオーバー:食品業界において、原料中には含まれるが使用した食品には微量で効果が出ない為、法律によって表示を免除される添加物を指すのに用いられる。

他の20種は、化学的知見が少ないとして「表示奨励」に止めています。また、アレルギー患者が安心して食べられるように特定アレルギー食品を使っていません」と使用の否定表示を奨励(表示奨励)しています。

特定原材料を使用している製品と同一製造ラインを使用することで、特定原材料等が混入する可能性が考えられる場合、「本品製造工場では○○(特定原材料等の名称)を含む製品を生産しています」、「○○(特定原材料等の名称)を使用した設備で製造しています」等と表記することにより、注意喚起を図る必要があります。

何故、食品工場で表示ミスが起きるのか

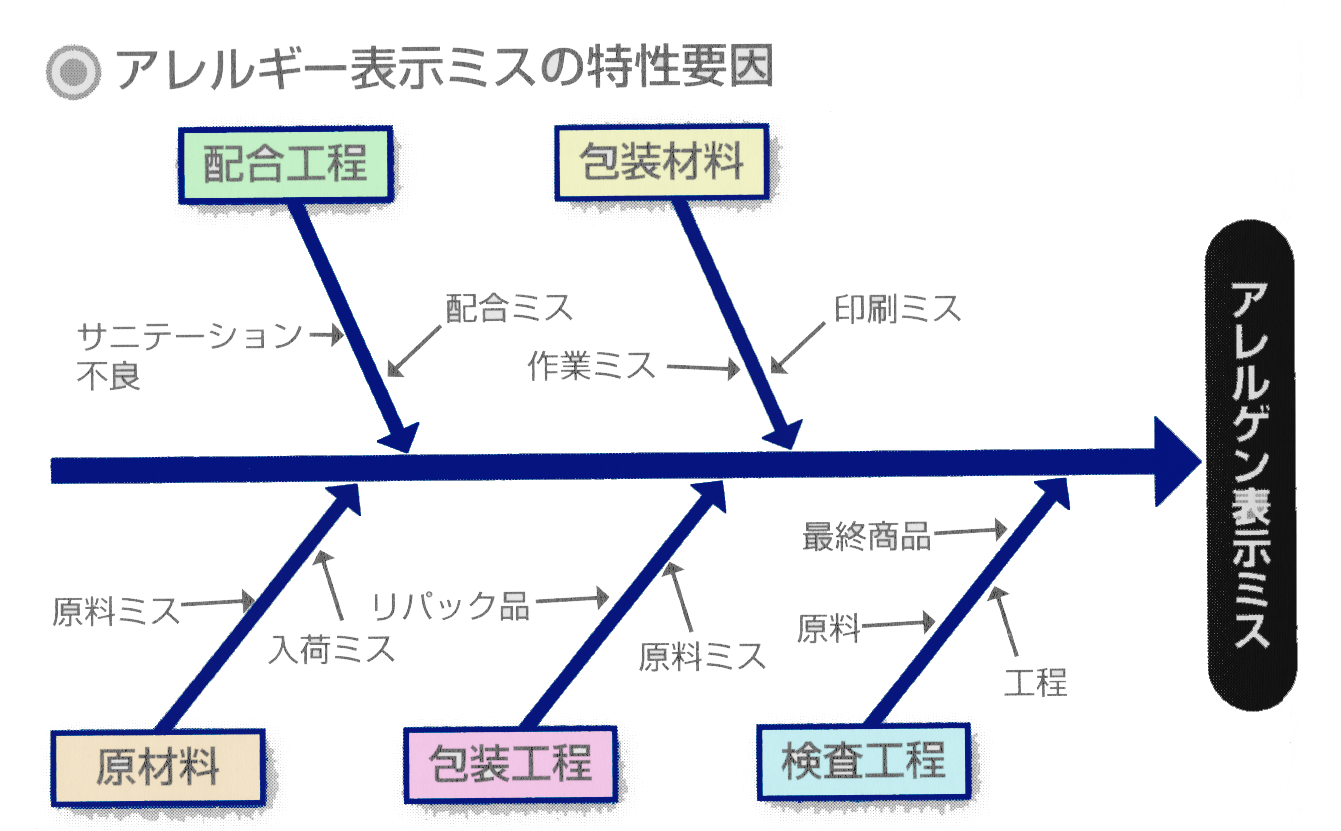

アレルギー表示ミスの特性要因図を図示しました。ミス要因としては、①原材料、②配合工程、③包装工程、④包装材料、⑤検査工程、の5つになります。

アレルギー表示ミスを犯すとお客様の命に関わるということを、毎日のように従業員に対して教育する必要があります。特定原材料の交差汚染が起きないように充分洗浄などを行う必要があることを、繰り返し教育します。

また、ミスを発生しないシステムを監視する、監視部署が必要であり、工場の商品のアレルギー表示に問題がないかを常に監視する必要があります。

特に原料のロット変更、工程変更、包装材料のロット変更があった場合は、監視チームが現場作業と表示が合っているかを監視します。

2030年の食品工場: AIがもたらす品質管理革命

近未来である2030年、食品工場の品質管理はAI(人工知能)によって大きく変貌を遂げています。人手不足や製品の高品質化ニーズなど多くの課題を抱える食品業界において、AI導入は重要な解決策として注目されています。AIの進化は、リアルタイム監視から不良品の予測、現場作業員の支援、さらには環境への配慮に至るまで、工場の隅々に革新をもたらしています。ここでは、2030年の食品工場を舞台に、品質管理分野でAIが果たす役割をわかりやすく解説します。

AIによるリアルタイム監視と異常検知

品質管理の第一線で活躍するのが、AIを用いたリアルタイム監視システムです。24時間体制で稼働するセンサー群やカメラ映像をAIが解析し、製造ラインを常時見守ります。これにより、人間の目では見逃すような微細な欠陥や工程の異常も即座に検知可能です。

さらに異常検知のスピードと精度は、人間の熟練検査員を凌駕するレベルに達しており、AI搭載の検査装置が高精度に不良を発見し、疲労によるミスもありません。これにより、止まらない見守りと見落としのない検査が当たり前になっています。

不良品予測と自動フィードバックによる工程改善

AIは単に異常を検知するだけでなく、不良が発生する前に予測し未然防止する役割も担います。製造プロセスの様々なセンサーデータをAIが解析し、品質に影響を与える兆候を早期に察知。工程条件の自動調整やアラート発報により、問題が大きくなる前に対処できます。

さらに、AIは発生した不良の原因分析や改善提案まで行い、品質改善のサイクルを高速で回転させます。人間の経験や勘に頼っていた微調整も、AIがデータに基づき即座に実行することで、効率的な生産と品質の安定化が可能になります。

画像認識・音声解析による高度な品質保証

画像認識AIは高解像度カメラとディープラーニング技術を活用して、製品や原材料を瞬時に良否判定。異物混入の検出や微細な欠陥の発見が可能になります。

また、音声解析による品質保証では、機械の稼働音や製品の音をAIが解析し、異常音や違和感のある音を検知します。これにより、人間では感知できない異常もAIが補完することで、さらなる安心と信頼が実現されます。

生産工程の最適化とトレーサビリティの向上

AIは工程ごとのデータを解析して生産の最適化を図り、ボトルネックの解消や稼働率の最大化を実現します。需要予測に基づいた生産スケジュールの自動調整や、設備の予知保全によるトラブル回避も可能になります。

また、AIとブロックチェーン技術の併用により、原材料から出荷までの履歴を正確に管理。トレーサビリティの強化により、万が一のリコール時にも迅速な対応が可能になります。

現場作業員を支援するAIアシスタント

スマートグラスや音声認識AIを活用し、作業員の視界や声からAIが状況を判断して適切なサポートを提供。新人教育にはVRやAIコーチを用いたトレーニングも導入され、現場の知識やスキルを効率的に継承可能になります。

作業の安全や衛生面においても、AIがカメラ映像から不適切な動作や衛生不備を検知し、アラートを出すことで事故やトラブルの予防に貢献します。

環境負荷低減と持続可能性への貢献

AIはフードロス削減やエネルギー効率の最適化にも寄与します。需要予測や在庫管理の最適化により過剰生産を防止し、設備のエネルギー使用状況をリアルタイムでモニタリングして、省エネ運転を支援します。

さらに、サプライチェーン全体の効率化を通じて、輸送にかかるCO2排出量の削減など、環境にも配慮した生産体制が実現されつつあります。

関連記事:

おわりに

2030年の食品工場では、AIと人間が協調しながら高い品質と効率を両立する時代が到来しています。AIが正確性と迅速性を、人間が創造性と判断力を発揮することで、安心・安全な食品供給体制が築かれていくことでしょう。

*食品工場の品質管理については下記の文献に更に詳細の内容が記載されています。

参考文献:

コメント