食品工場における設計品質の重要性

~安全・衛生・効率を支える見えない力~

はじめに

食品工場の“設計品質”と聞いて、どれほど重要だと感じますか?

実は、工場の設計段階でどこまで安全・衛生・効率・法規対応が考慮されているかが、その後の品質管理とトラブルの起こりやすさに大きく影響します。

この記事では、食品工場の設計品質がなぜ大切なのかを、わかりやすく4つの視点から紹介します。

1. 食品の安全性を守るための設計

食品工場では、外部からの異物や細菌の侵入、そして製造中の交差汚染を防ぐため、設計段階から以下のような工夫が必要です。

✔ 害虫・異物の侵入を防ぐ構造

-

窓を減らし、密閉性を高める

-

出入口にエアカーテンや粘着マットを設置

-

建材に剥がれにくく、錆びにくい素材を使用

✔ 微生物対策

-

温度・湿度が適切に管理できる空間設計

-

水はけのよい床でカビや雑菌の繁殖を防止

-

換気・空調にフィルターや自動洗浄機能を導入

✔ 作業者の安全対策

-

滑りにくい床材

-

非常停止ボタンや安全装置付き機械の設置

2. 衛生管理がしやすい工場づくり

毎日の清掃・点検を効率よく、かつ徹底的に行うには、以下のような設計が有効です。

✔ 清掃しやすい設備

-

ステンレス製の作業台や配管(汚れが落ちやすい)

-

床と壁の境目を丸みのあるアール形状に

-

排水桝を多く配置し、汚水の集中処理を可能に

✔ ゾーニングによる衛生管理

工場内を「汚染区域」「準清潔区域」「清潔区域」に分けて、清潔度の異なる作業を明確に区分けします。

-

各区域を物理的に壁や扉で仕切る

-

区域の間に“前室”を設置し、汚れをシャットアウト

-

エリアごとに使用器具や通路を分ける

3. 効率的で安全な動線設計

設計の工夫によって、作業者や物の移動がスムーズかつ安全になります。

✔ 無駄のない動線で生産性向上

-

工程順に一直線に配置(原料 → 加工 → 包装 → 出荷)

-

工場全体の“流れ”を一方通行に設計

✔ 交差汚染の防止

-

原料と完成品が交差しない経路

-

人・モノの動線を分離(作業員と原料搬入の通路を別に)

✔ 空気の流れにも配慮

-

清潔エリアを陽圧に保ち、汚染エリアからの空気侵入を防止

4. 法規制・HACCP対応も設計から

近年、HACCP(危害要因分析に基づく衛生管理)が義務化され、工場設計においても以下の視点が求められます。

✔ HACCPに適した施設設計

-

危害要因(菌、異物など)を想定しやすい構造

-

管理しやすい清掃性・点検性

-

衛生区域ごとに動線・器具を分離

✔ 法令への対応

-

清掃しやすく、防虫・防鼠対策の取れた建材

-

十分な作業スペースと換気設備

-

認証取得(ISO、FSSCなど)に対応できる構造

*食品工場にとって設計品質とは、「目に見えない品質管理」とも言えます。

設計の良し悪しで、日々の衛生管理のしやすさや、製品の安全性、工場全体の効率性が変わってくるのです。

これから新設や改修を検討している場合は、単なる「建物づくり」ではなく、“安心・安全・効率”という3つの柱を支えるインフラ構築として設計を見直してみてはいかがでしょうか。

下記に具体的な食品工場における設計品質について記載しました。

食品工場 原料規格条件

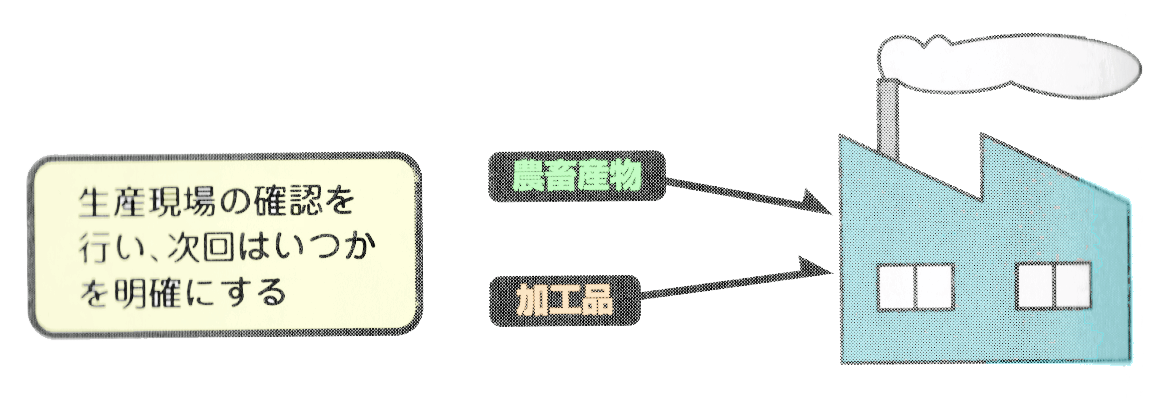

原料生産現場の確認

食品工場で使用する原材料は、農畜産物のように自然界から得られる原料と、同じ食品工場で製造している加工品に分けられます。

農畜産物は、可能なかぎり現地に確認に行く作業が必要です。入荷ロットごとの確認として何を証明書としてつけてもらう、出荷時点の規格値を明確にするように打ち合わせます、農畜産物の場合は季節要因があるため、次回の点検時期の確認をします。

加工品は本格生産のロットで確認

加工品を原材料として使用する場合は、必ず本格生産になった場合と同じロットで製造状況の確認を行います。自分の工場でそれだけの原料を使用しない場合でも必ずロットを合わせます。小ロットと大ロットでは生産する工程が異なり、最終品質が異なる場合があるからです。原料生産工場では、出荷判定の基準の確認と出荷時の証明書項目について打ち合わせします。

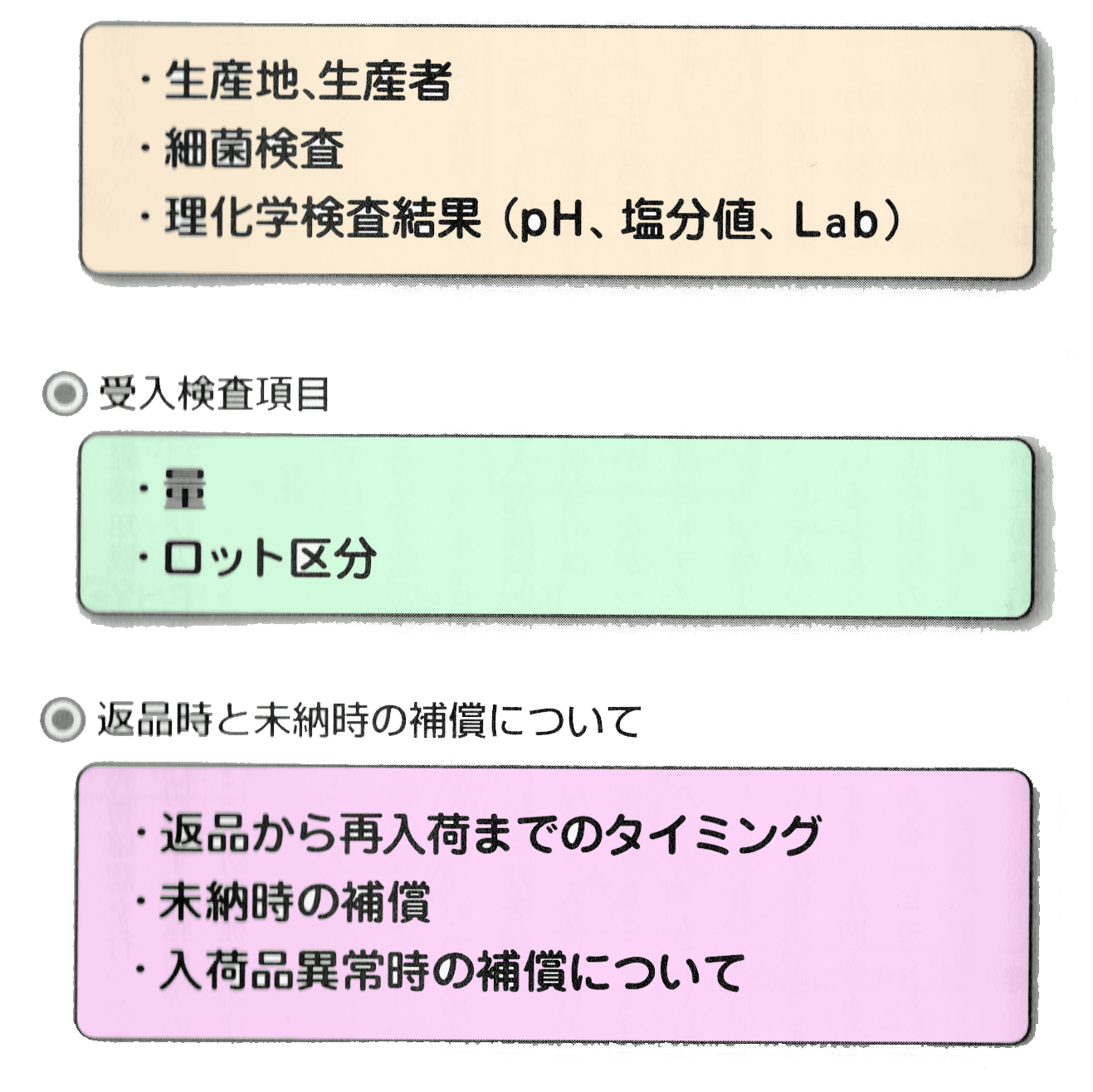

細菌検査結果、理化学検査結果、官能検査結果等、さまざまな検査が考えられますが、検査コストも含めて打ち合わせ、さらに、受入れ検査基準もお互いに擦り合わせます。

たとえば「製造から2日以内に納品を行うこと」とハードルを決めれば、製造してから3日目の原料が納品になると、その原料は返品になります。

未納時、返品時の補償を打ち合わせる

返品の代替え原料をいつまでに納品すればいいかも打ち合わせます(午前10時までに納品して受入れ基準に沿わず返品した場合は当日14時までに再度納品すること等、明確に決める)

そして、それが実行されなかった場合の補償についての打ち合わせも必要です。細菌検査のように、検査結果が出る前に原料として使用してしまう場合があります。

受入れ時点で細菌検査を行い、結果が出たときは配合工程に入っているというケースも考えられます。そのときの補償をどうするかという打ち合わせも必要で、ここまでが品質管理の仕事になります。

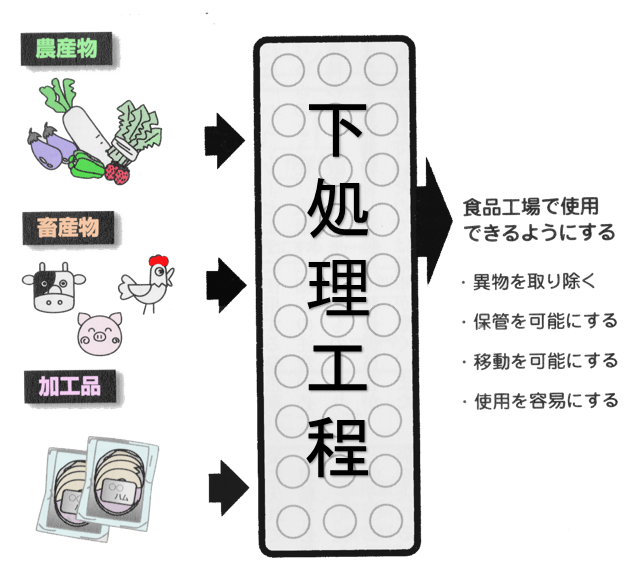

食品工場 下処理工程

フィルターを通して食品工場で使用可能な状態へ

「下処理工程」は、この工程を通過することによって農畜産水産物や他の工場で加工された加工品が、食品工場の中で使用できるようになります。下図のように「下処理工程=フィルター」と考えると、役割が理解しやすいでしょう。

下処理工程では、フィルターを通過した後の基準を明確にしておく必要があります。レタスをマニュアルの基準に従って洗浄したとき、歩留りが悪すぎて必要量が確保できない場合、現場では選別基準のハードルの高さを変化させられないことを明確にしておきます。

原材料庫から下処理に原材料を運び入れるときは、一番外側の段ボールを外す必要があります。工場内の製造工程が進むにつれて原材料の段ボールなどの外装などに付着している異物が入らないよう、下処理段階で一番外側の外装を取り除きます。

このように異物混入に関しても、下処理工程がフィルターの役目を果たします。下処理工程で金属探知器やエックス線探知機を通過させ、異物確認を行ったうえで、下処理室に運び入れることが大切です。

豚肉等の畜肉では、生体(生きている状態)時に予防接種等の注射針が折れ、注射針が残ってしまう事故が多発しています。金属探知器では発見できませんが、エックス線探知機であれば骨も発見可能です。豚肉、鶏肉は骨をきれいに外したつもりでも、小さな骨が残ってしまうので要注意です。

食品工場 添加物配合工程の品質管理

専任者が専用の部屋で添加物配合

食品工場の仕事の中で、従業員が特に気を遣う仕事のひとつに、添加物の調合作業があります。ある大手マヨネーズメーカーでは、各調合工程を経由する際、バーコードリーダーで添加物を読み込んで各工程の添加物、調昧料が規定通りに配合されているか、使用されているかがわかるシステムをつくり出したそうです。

添加物の中には、ハム、ソーセージに使用する発色剤の亜硝酸ナトリウムのように、取り扱いに細心の注意が必要なものや、香料のように微量で効果が出るものもあります。

そのさまざまな添加物を、各製造工程の担当者がそのつど計量して配合していたのでは効率が悪く、また間違いを防ぐうえからも専用の部屋、専任の作業者が必要になります。

どんな小さな工場でも、これは同じです。この考え方としては、たとえ1日30分の作業であっても専任者の作業とし、その従業員が添加物の計量作業終了後に他の作業を兼務する、という発想が必要です。

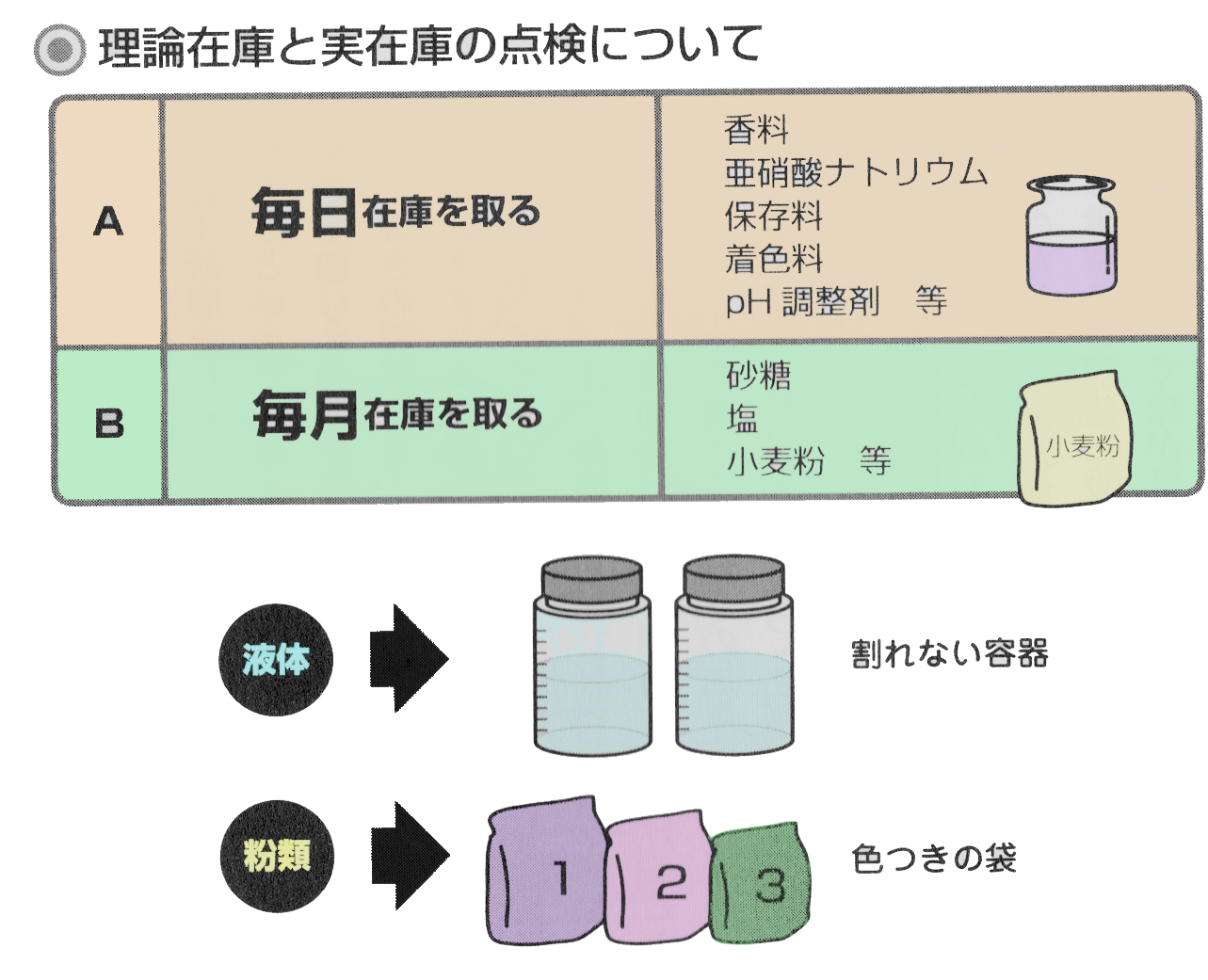

調合ミス防止と添加物の取扱い

下図のように、亜硝酸ナトリウム、ソルビン酸、香料、保存料、着色料、pH調整剤などは毎日在庫を点検し、その他のものは毎月在庫を確認するなど、添加物によってランク付けして理論在庫を確認します。

調合リストに基づいて調合を開始するのは、確認が終わった後になります。液体は専用の容器に入れ、粉類は配合を行う順番で袋に入れていきます。

現場で必要な情報は、袋の中に何が入っているかということではなく、この白い粉はいつ入れればいいのか、ということです。現場の配合工程表の中に、ここで①の袋を入れる、よく混じった段階で②の袋を入れ、最後に③の液を入れる……といった情報が必要になります。

小分けした袋は、添加物の調合した時間、担当者がわかるように、ロットナンバーのついた帳票とともに製造工程に移動します。毎日同じ作業の繰り返しになるので、添加物メーカーと相談し、調合済みの小袋を作成してもらうと、この作業が軽減されることになります。

食品工場 配合工程の品質管理

配合工程では原料、設備をすべて適正に準備し、配合表の通りに調理するのがこの工程です。

ポテトサラダであれば、ゆでたジヤガイモ80%にマヨネーズ18%、添加物2%と、配合表に従って調理します。

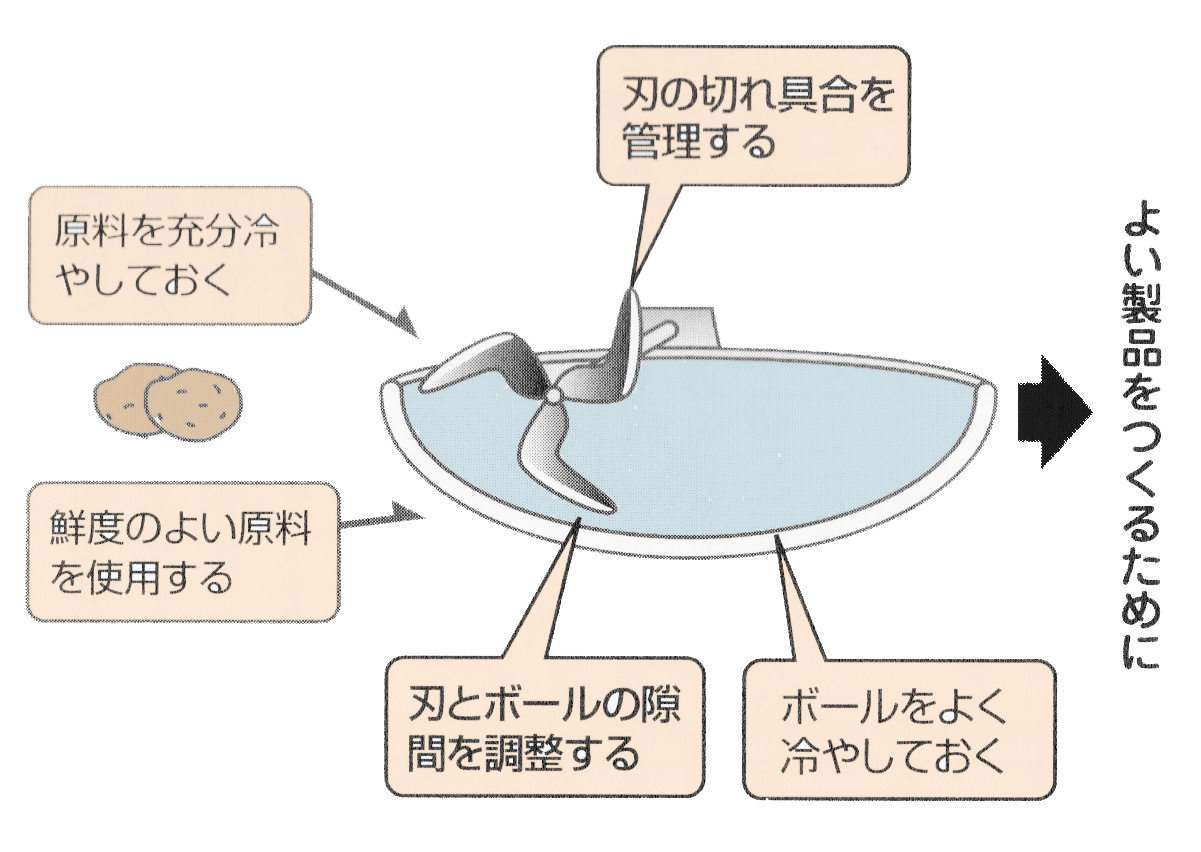

畜肉ソーセージ、かまぼこなど、タンパク質の変化を配合工程で引き出している製品の場合、物理的に原料を攬絆するため、その攬絆により温度が上がってしまいます。

この原料の温度の上昇を低く抑え、なおかつ充分に攬絆することができれば、触感のよい商品をつくることができます。

具体的には、原料肉や添加物等の他、カッター等の攬絆設備も充分に冷やしておき、通常はカッターを氷に入れて冷却します。またカッターの刃を研いでおき、刃とボールの隙間を整備しておくことで、配合表には現われてこない固有技術が最終商品に生きてきます。

よく切れる刃を使用して製造した商品と、切れ昧の悪い刃を使用した商品では、食感がまったく別物になってしまいます。配合表に出てこない固有技術のノウハウを明確にすることが必要なのです。

刃は100時間、使用したら必ず研磨を行う、刃とボールの隙問は名剌一枚の厚さにするといった管理が必要です。

配合歩留りを明確化

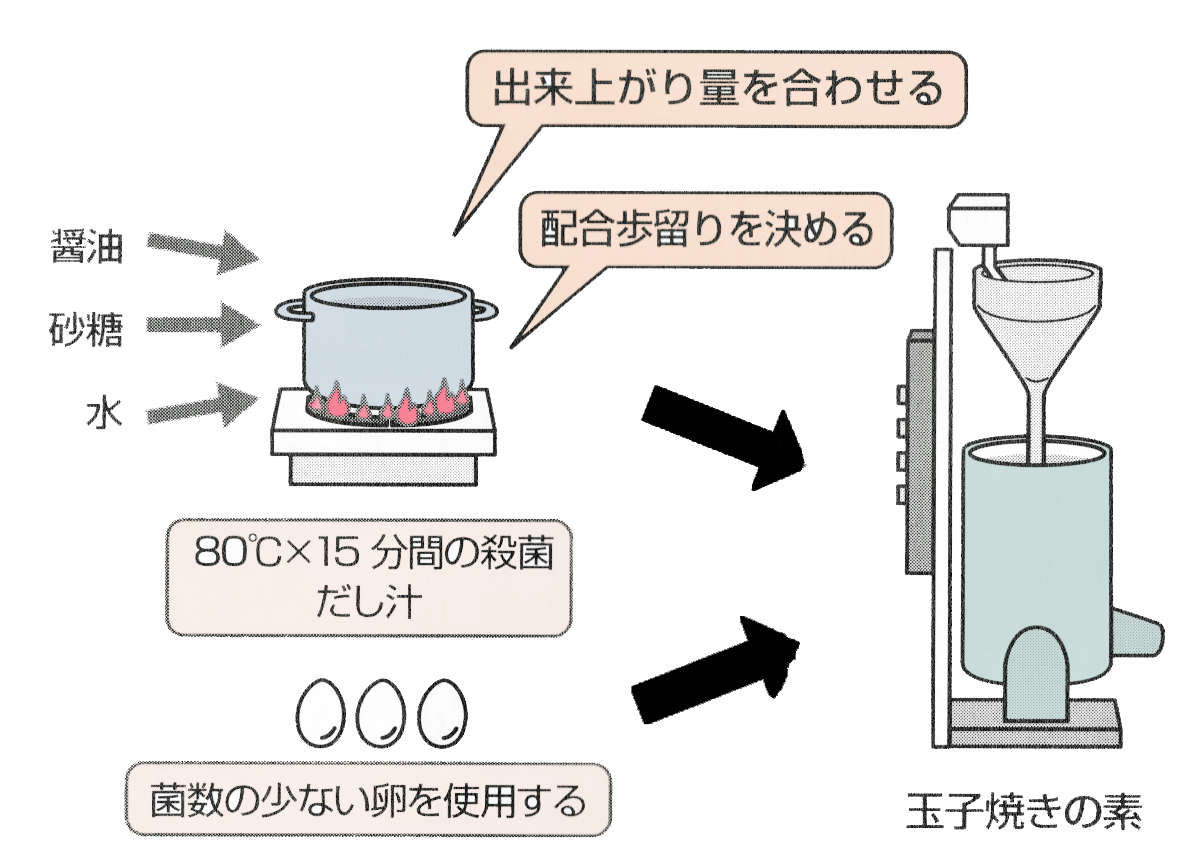

玉子焼きの調理を考えてみます。事前にだしをつくり、ミキシングタンクで卵と混合しますが、調理する前の原料の菌数を下げておくことが大切です。

だしを調理する場合は、醤油、水、砂糖等で80℃×15分ほど加熱調理をします。この事前加熱により、細菌数を下げることができるのです。

その後の玉子焼きの加熱温度時間を少なくすることができ、おいしさを保つことが可能になります。

同様に、玉子焼きに使用する卵についても、菌数の少ないものを使用することが大切です。そのため、配合前の使用原料の菌数を数値化します。

下図のだしの場合、加熱すると水分が蒸発するため、配合の歩留りを明確に設定します。配合歩留りを決めないと、日によって味が異なってしまいます。

食品工場 加熱・冷却工程の品質管理

保存性を上げ、おいしくするのに大切な工程

製品を加熱する目的は大きく二つあります。一つは細菌を殺して保存性を上げること、二つ目はタンパク質を熱変成させて食品を食べられるようにすることです。

保存性を上げるための加熱は、加熱温度と加熱時間の掛け算になります。一方、タンパク質を変性させるための加熱は、しすぎると堅くしまった感じになり、食べたときにおいしくなくなってしまいます。

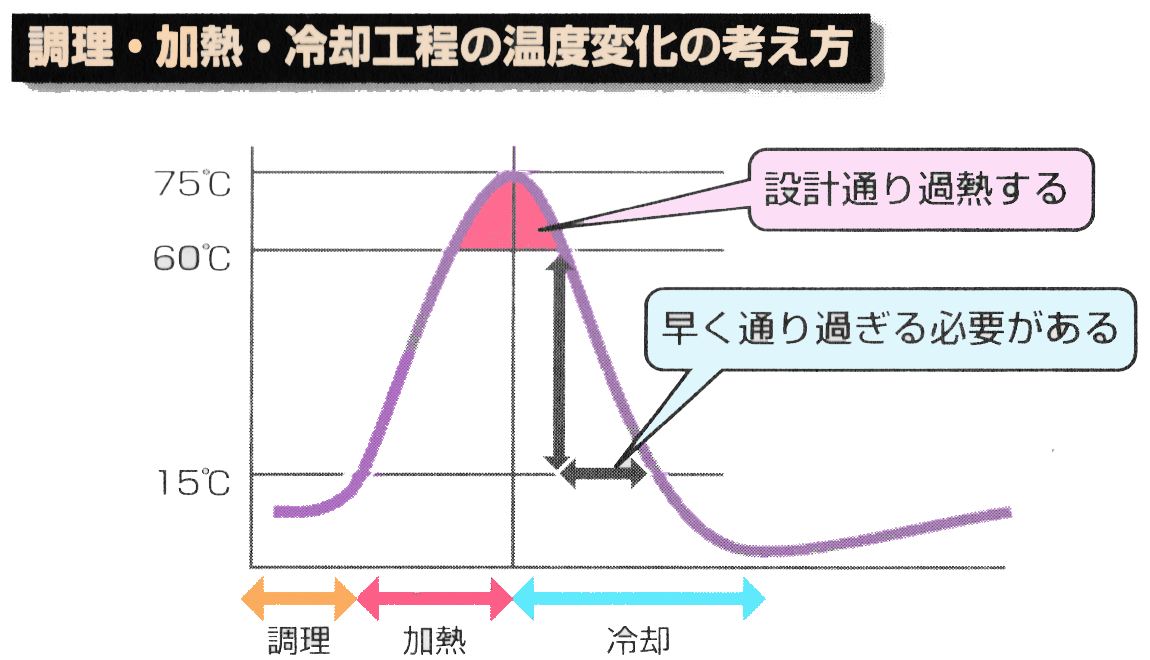

下図の斜線の部分をいかに設計通りの加熱温度×時間で加熱できるかが重要になります。殺菌のために加熱した後に、細菌が

増殖する危険な温度帯「15℃~60℃」をいかに早く通り過ぎるかが、次に大切な点になります。

この危険な温度帯を素速く通り過ぎるよう、製品を冷やす必要があります。冷たい水のシヤワーをかける、冷たいプールに製品を浸ける、真空冷却装置で冷やす等の方法があります。

下図のように加熱・冷却工程の流量を増やすなどの工夫によって、加熱温度冷却温度のばらつきを小さくすることで殺菌温度を低く抑えられます。

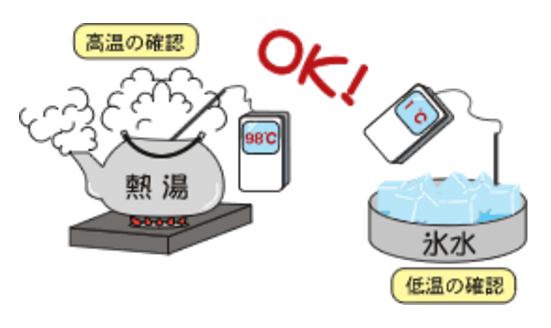

温度計の校正、検査が重要

加熱温度が1℃高いだけで製品は堅く仕上がってしまいます。タンパク質凝固は非常に微妙で、中心温度がたった1℃異なっても最終製品のおいしさは違ってきます。

同じく、最終製品の保存性も中心温度が1℃違ってくると異なってきます。この微妙な温度を正しく測定するために、温度計の校正が必要です。

食品工場 包装工程の品質管理

工場の中で最も衛生に注意の必要な工程

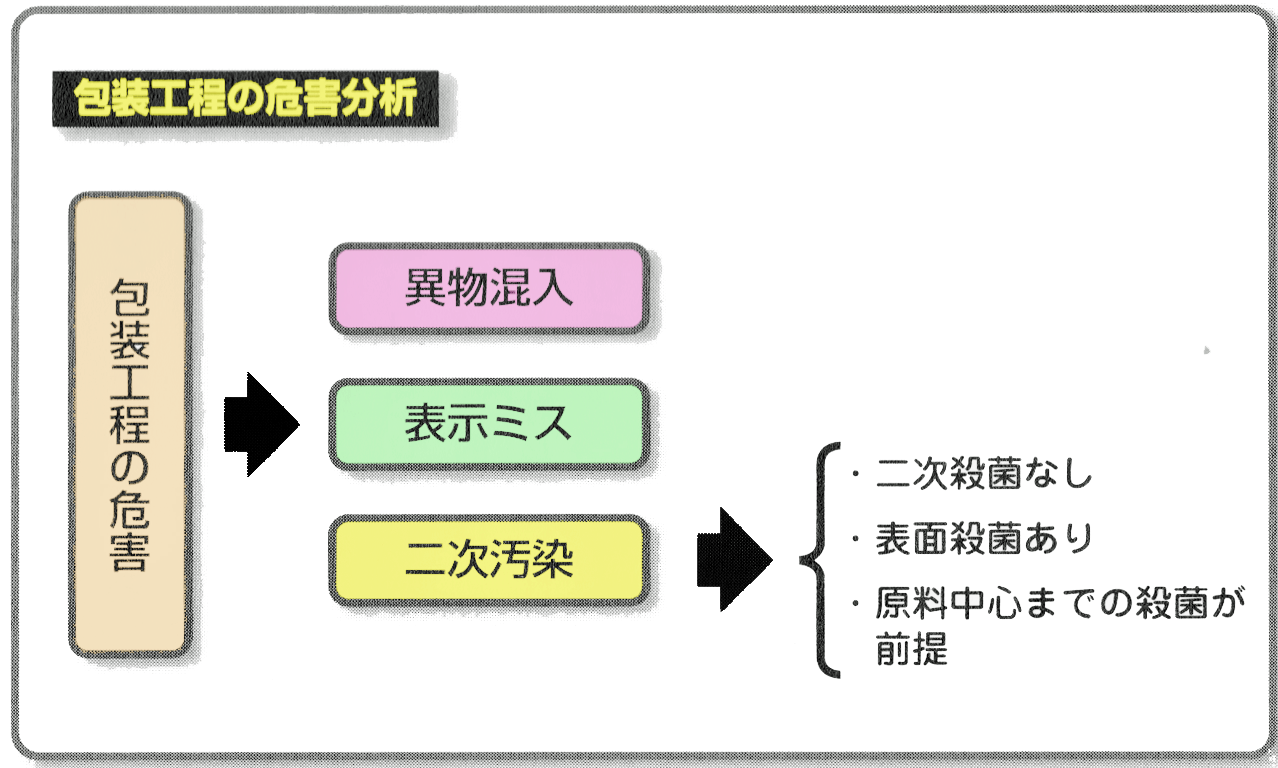

包装工程では、異物混入、表示ミス、二次汚染の3点が代表的な危害と考えられます。そのうちの二次汚染に関しては、包装工程の後に殺菌工程があるかどうかによって、包装工程の衛生管理の考え方が異なってきます。

極端な例をあげると、二次殺菌工程のない場合は包装工程で人から汚染されないように、専用の作業服、使い捨て手袋、マスクの着用が必要になります。作業環境についても、包装室の落下菌は最小限に抑え、常に陽圧の換気になっていなければいけません。

この二次汚染の防止コストを考えて、最近は包装後に再度殺菌する商品が増えてきました。表面殺菌のみを行うことで安全性を上げることができ、包装作業にかかるコストが下げられます。包装工程を衛生的な環境で行ったほうがいいか、二次殺菌を行って確実な商品を出すかについて、設計時に充分検討する必要があります。

原料を包装室に運搬

原料は、前工程において原料の中心まで加熱され、殺菌が終了しているという前提で考えます。加熱殺菌が終了し、冷却が終了してから包装工程に搬入されます。

理想的には、原料保管庫が壁代わりになり、加熱工程と包装工程が物理的に遮断されていることが必要となります。

包装工程で使用した台車、容器などの備品などの戻りも、包装室から原料保管庫を通ることなく戻せるように、設備の導線を考えておきます。

包装工程が終了すると、日付が打たれて出荷されることになります。製品の注文を受けてから製造し出荷までのリードタイムが短いときは、原料保管庫がクッションの役目を果たします。

注文が日によって大きく変動する商品は、原料保管庫で製品が保管できる日数が長ければ長いほど、工場の運営は楽になります。製品の食感、保存性を損なうことなく、原料を保管できるかが大切な点になります。

この半製品の保管を何日行ってよいかを、設計時点で明確にしておきます。そして、第三者に説明が明確にできるデータも、設計時点で作成する必要があります。

食品工場 出荷・配送時の品質管理

日付点検が可能か?

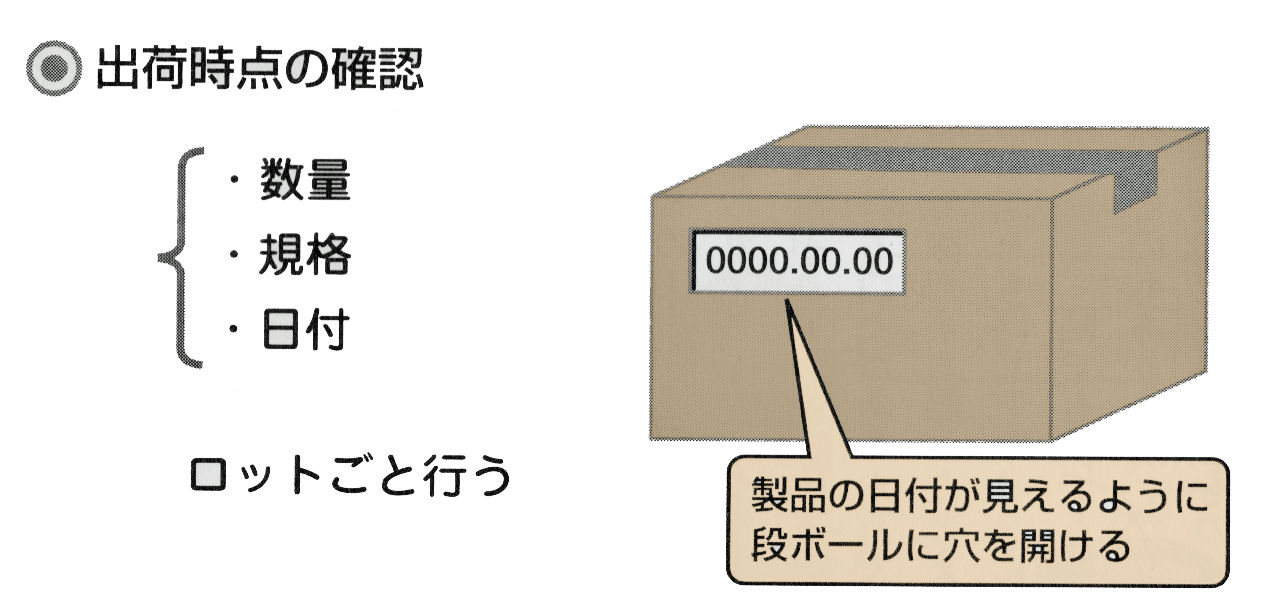

包装工程で箱詰めされた最終商品は、数量を確認して出荷を待つことになります。その商品は配送車に積まれますが、配送車に積み込むときにも数量確認を行います。

また積込み時には、外観や日付、ロット区分の確認ができるかどうかを点検します。具体的には、ロット区分されているそのひとつのロットに対して、日付、外観を確認して積み込むことが大切です。

通常、段ボール詰めを行うと日付の確認ができないため、下図のように外から開封しなくても日付、包装材料の確認ができるようにしておきます(日付確認用の帳票も必要)。

出荷判定時に日付をデジカメで撮り、そのデータを保管する方法もいいでしょう。

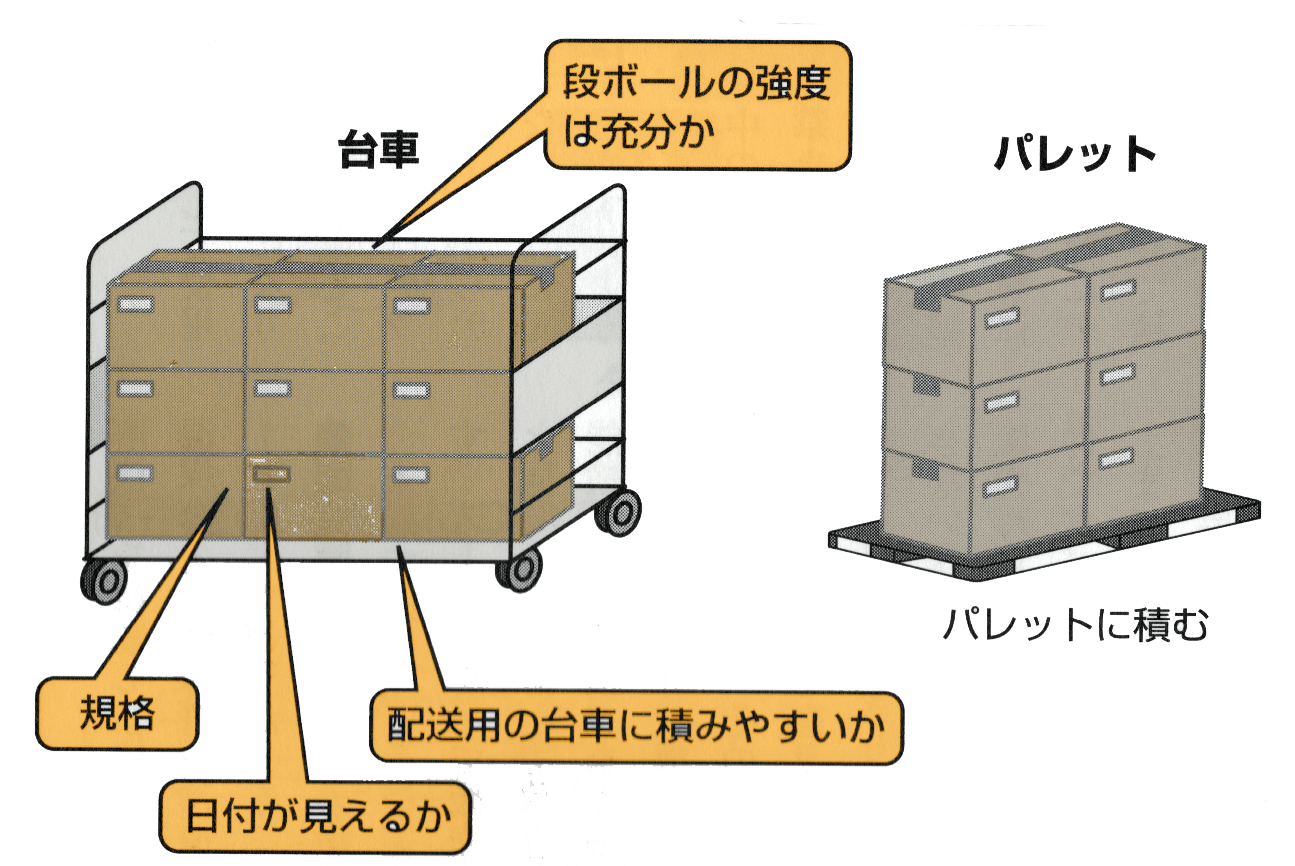

箱詰めされた商品の積み込みの状況を点検

配送車への積込み時には、台車、パレットなどを利用します。その際、段ボールの形状が積み込みやすい形状かどうか、積み込んだ時点で日付や品名、規格などが見やすいかどうかを確認します。規格によっては、ガムテープの色を変えて判別しやすくしている場合もあります。

積み上げた段階で冷蔵庫、冷凍庫に保管します。商品によっては製造時点では凍結してあり、保管後、解凍しながら配送する商品もあります。そういった商品は、通常行うのと同じ温度変化のテストを行います。その時点で設計した積み方を行って、段ボール箱に破損などがないかを確認します。

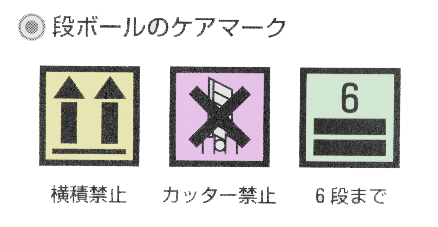

外装段ボールにつぶれがない場合でも、積んだ状態から商品を落下させて、中の商品に破損がないかどうかを点検します。2mくらいの高さから落下する場合は考えられるので、落下テストは不可欠です。この時点で外装段ボールのケアマークが正しいか、点検を行います。

食品販売時の品質管理

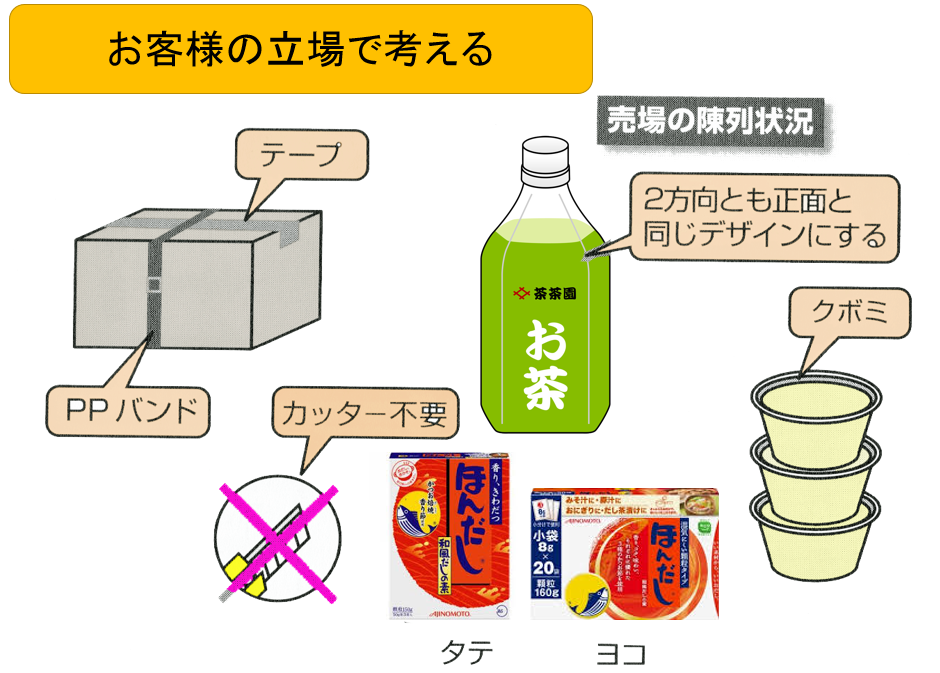

お客様の立場で確認

工場で製造した商品は、他の工場で原材料として使用するか、スーパーなどでお客様に販売されることになります。

使用する際、配送されてきた段ボールを開けることになりますが、PPバンドで結束してある場合はカッターなどが必要になります。

できれば、段ボールからテープやPPバンドを外すときに道具が要らないように工夫したいものです。テープでも、端をはがしやすいように折っておくなどの工夫が必要です。

おすすめミミタブテーパー

オープン工業製TD-200用アダプタ付ミミタブテーパー 折り返しテープカッター・ツマミ付テープが簡単に作れます

テープの上からカッターで切った場合、中の製品に傷が付かないか検証が必要です。「カッター禁止」と表示しても、使用されることがあるからです。

スーパーなどで陳列する際、たとえばペットボトルのデザインを二方向とも同じデザインにすると作業が楽になります。

箱の場合、縦でも横でも陳列できるようにデザインしてあるものもあります。

プリンなどの商品で積み重ねて販売する可能性のあるものは、積み重ねたときに倒れないか(蓋にちょっとしたくぼみ凹をつけること)を確認します。

段ボールの保管温度の表示は、室温保管・冷蔵保管・冷凍保管の区分が明確か、他メー力ーと比べてどうか、もこの時点で確認します。

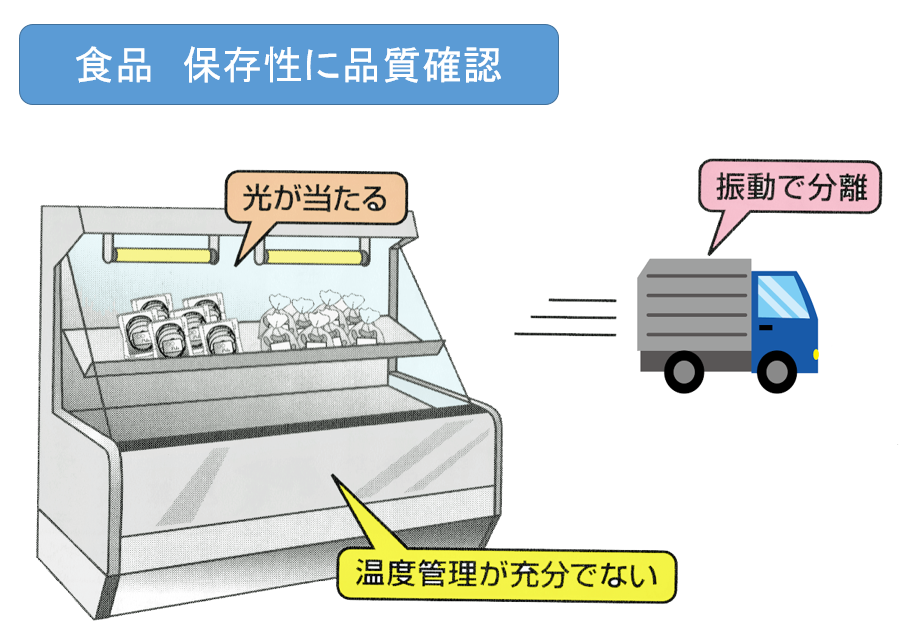

食品の信頼性テスト|販売陳列後の商品を確認

末端で販売する状態を想定した保存テストも必要です。スーパーなどで販売する商品であれば、陳列ケースと同じ条件のもとで保存し、その賞昧期限切れ商品に官能検査、細菌検査を実施します。

下図のようなオープンケースは、保存状態としての温度管理は充分にできないタイプですが、その条件で問題がないかを確認します。

光で退色する商品もあります(ウインナーソーセージ等)。賞味期限ぎりぎりまで光が当たっていると販売できない状態になるケースもあります。

物流テストを行い販売時点の保管テストを行った商品を、お客様と同じ条件で食べてみます(プリンなどは振動するとカラメルが上まで浮いてしまう場合もある)

温度、光、振動、時間の要因が加わっても最終的に問題がないか。食品の信頼性の確認をするのも品質管理の仕事です。

製造履歴の保管

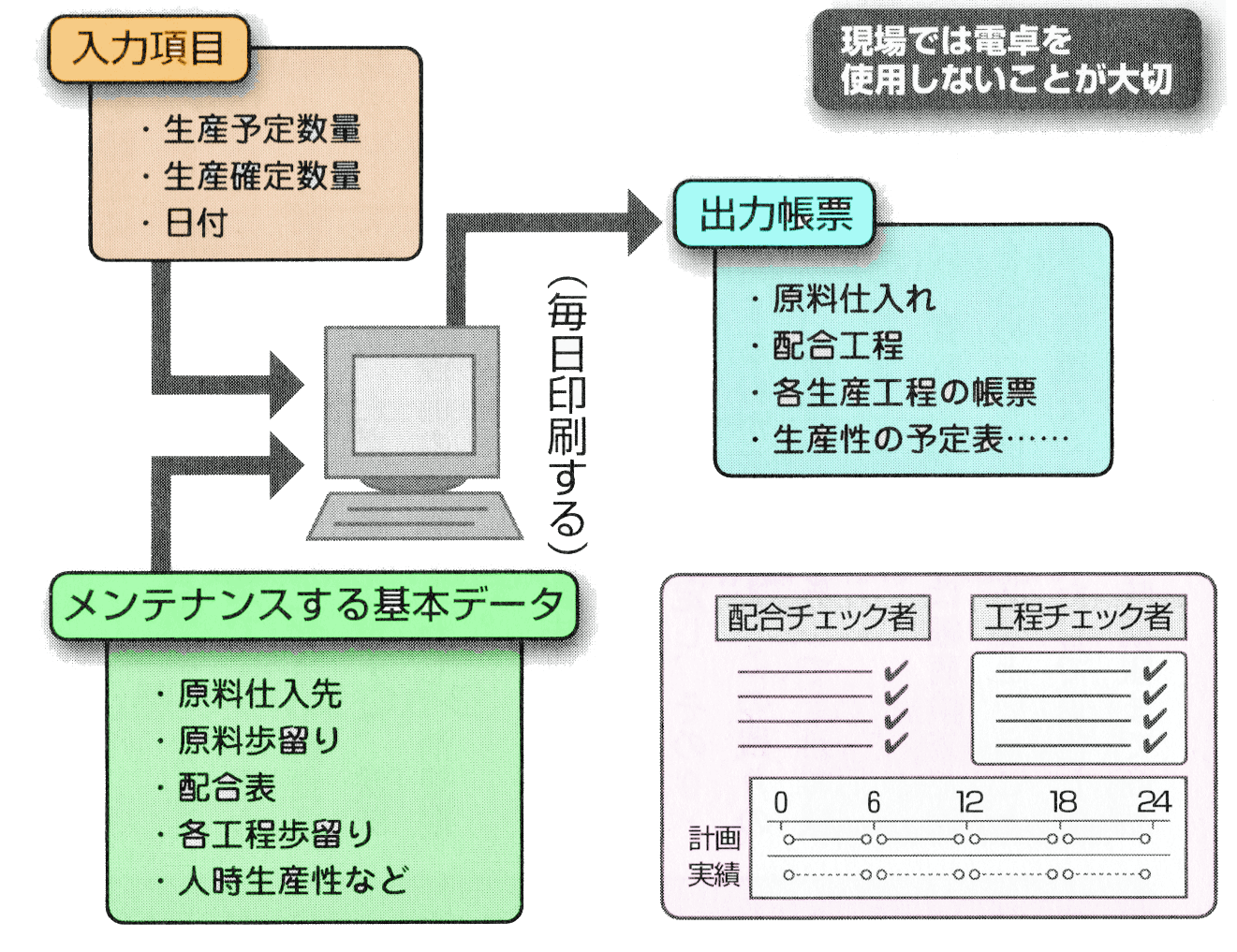

毎日印刷するシステムが必要

パソコンを利用して、生産管理部門で出荷の数字を入れると原材料の手配がアウトプットできるようにしておきます。各製造部門には、このアウトプット(計算ずみの書類)を渡すようにします。

つまり、厚焼き玉子1000本分の卵を手配してほしいと伝えるのではなく、原料の卵を300kg手配してほしいと伝えるのです。

このようにかみくだいて指示が出せるようになれば、各部門の管理が現場の管理に集中できて、品質のよい製品をつくることができます。

また、工場の作業現場から電卓をなくすことが大切です。現場で仕込みなどの数字を決めるのではなく、生産管理部門ですべての仕込み、仕入る、出荷を集中管理することが大切なのです。

さらに一歩進んだ帳票の考え方は、この生産指示書の帳票と連動することです。毎日注文の確定の数字を入れると同時に、各製造部門に製造指示書が印刷して出るようにします。

その指示書は、各工程の管理帳票を兼ねるようにし、出来高、人時生産性、歩留りなども記入できるようにします。

ラベル管理についても毎日印刷しますから、ラベル点検表に使用する賞味期限表示などの日付も自動計算で計算表示ができ、ラベルチェック用紙など簡単につくることができます。

このシステムにすると、つくりすぎ等のミスが減ります。使用原料の期限表示を印刷することで現場の判断ではなく、製造指示ということで原材料管理ができます。

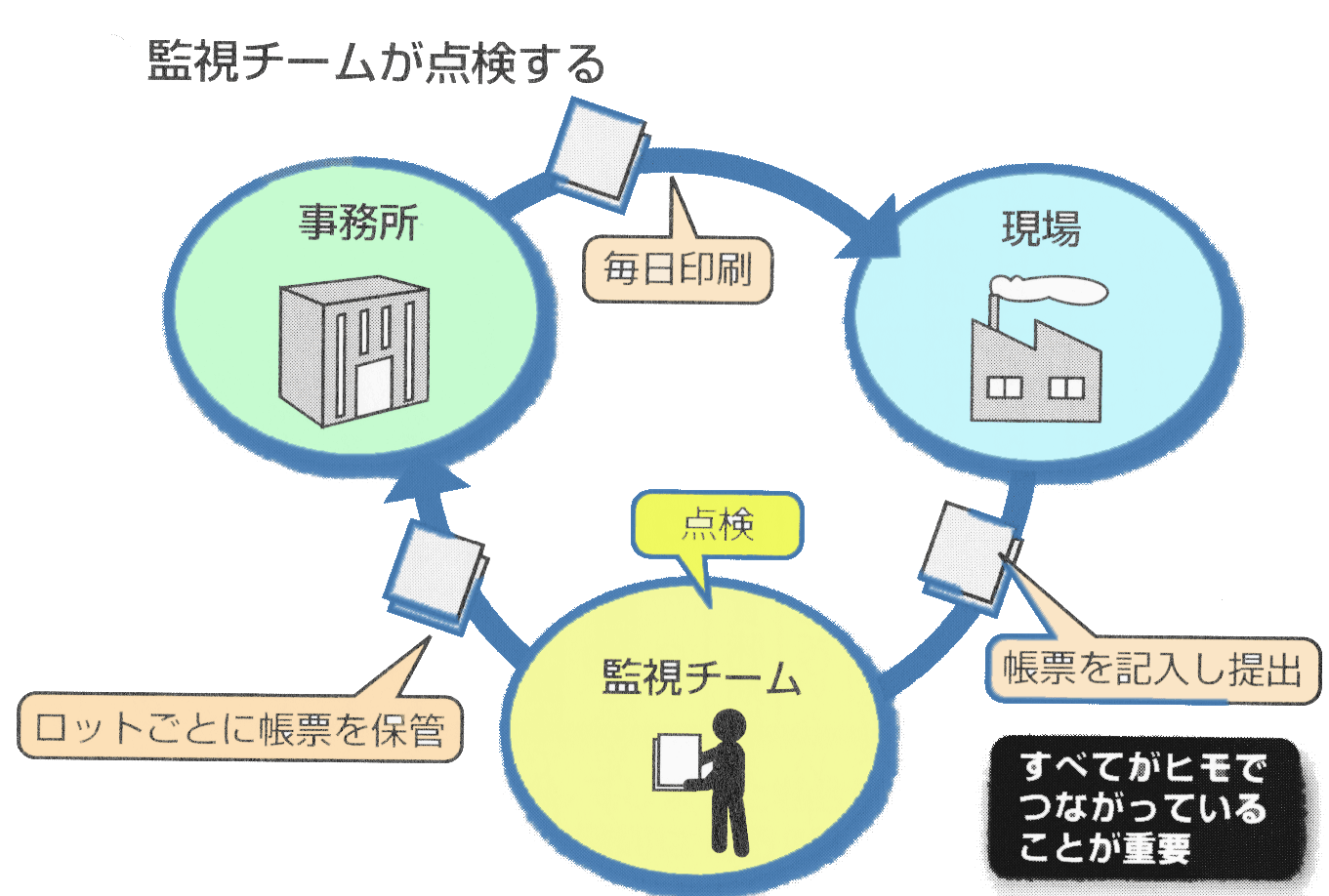

帳票は監視チームが確認して事務所で保管

通常の工場の帳票は、一定枚数を印刷して現場で数字を書き、現場でファイル保管しています。

現場で白紙の帳票、記載した帳票を保管するのではなく、必ず毎日日付を更新し、情報が印刷された帳票を事務所で発行し、現場で記載した帳票、製造履歴を監視チームが内容を確認し、そのうえで日付・工程ごとに事務所で保管します。

市場で販売している商品に問題が起きた際、各製造履歴がヒモでつながって探せるように管理します。市場の製品が日付管理だけでなくロット区分され、ロット番号の記載により容易に管理できるようになります。

食品 賞味期限の設定

食品 賞味期限の設定には官能検査も必要

賞味期限(expiration date)と消費期限(”use by” date)は微妙にニュアンスの違う言葉ですが、表わす内容はまったく同じです。どちらも加工食品の飲食可能な期限を表わしています。ただし厳密に言えば、賞味期限は5日以上日持ちする商品の期限を表わし、消費期限は5日以内の日持ちの商品に使用します。

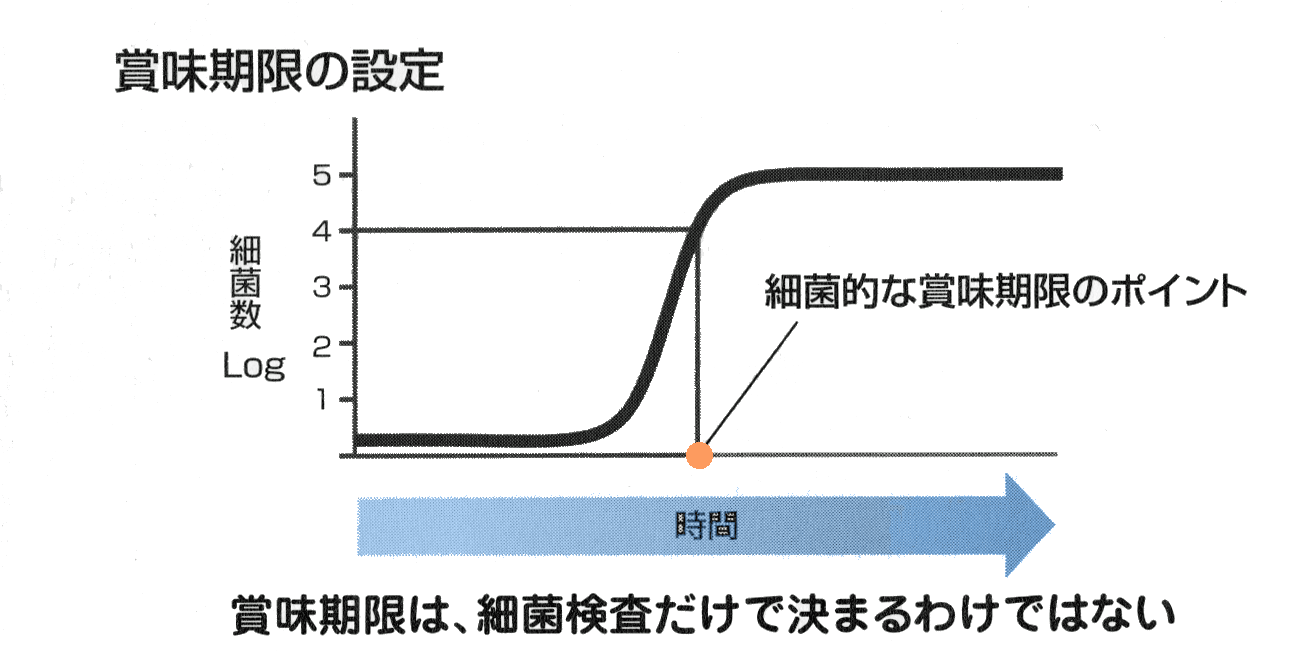

賞味期限の設定は各工場で行います。賞昧期限を設定するときは、まず細菌検査、官能検査などを行い、その商品が食べることができなくなる日を設定し、その0.7倍程度の日数で設定するのが通常です。

この0.7倍を安全係数と言い、何か不具合があってもお客様に迷惑をかけないために設定します。

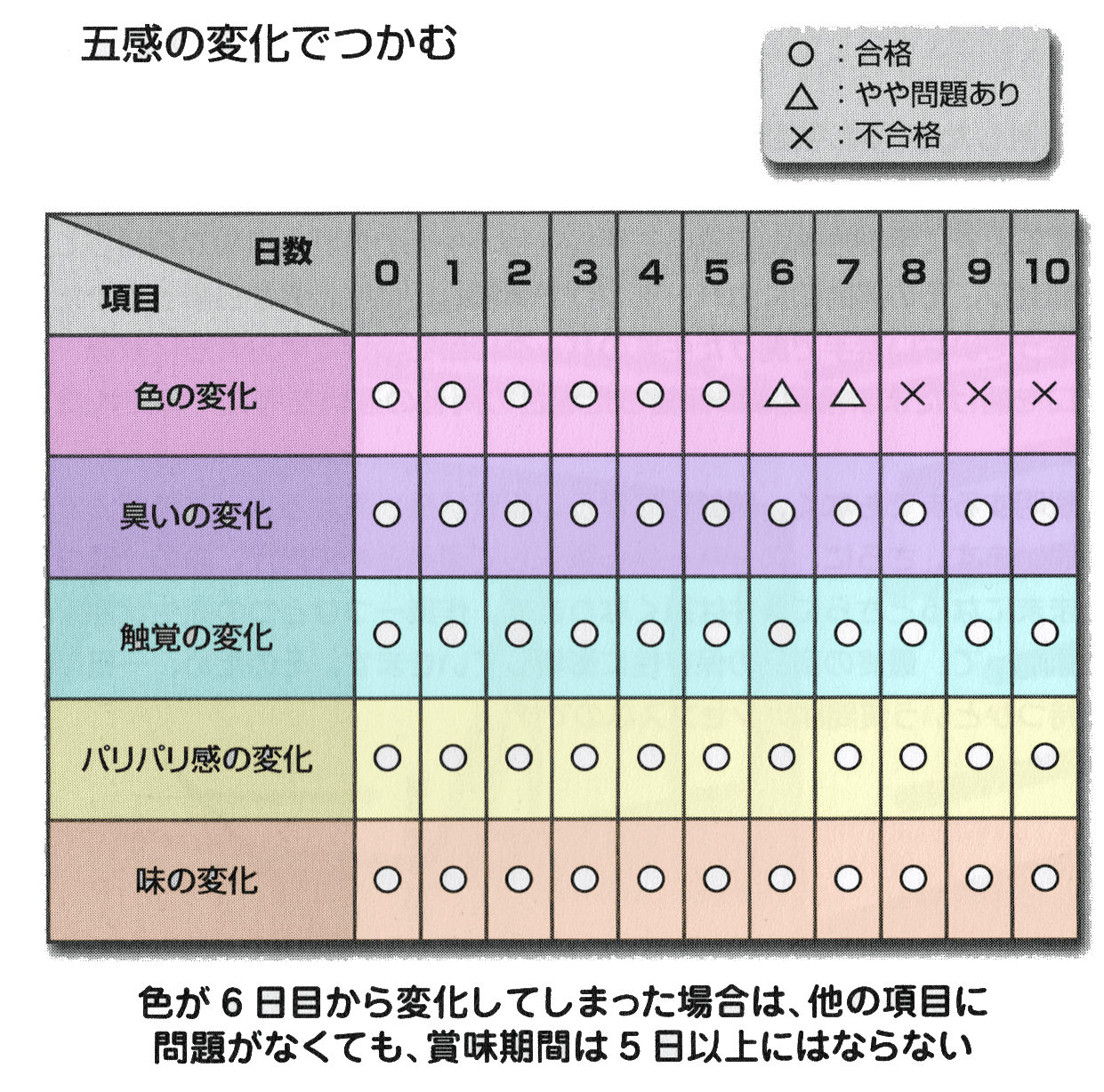

ここで大切なことは、賞味期限の設定は細菌検査だけでなく、人間の五感を含めた官能検査が必要ということです。

細菌検査の結果が問題なくても見た目で退色していたり、食感が変化していたのでは、賞味期限まで商品の品質が保証できなくなります。

安全率数値の範囲内なら自由に設定できる

官能検査、細菌検査結果から、安全に食べられる日数が10日間とします。安全係数O・7を掛けると、7日間が賞味期限になります。この7日以内なら、各工場で自由に賞昧期限を決めることができます。

ここでこの賞味期限を7日に決めた商品を、消費期限4日間として週に2回製造することとします。その週2回の製造で消費期限を変更し、毎日製造したように消費期限を設定することも可能になります。

では、設計段階で決めた7日間の賞昧期限を、製造量より注文が少なく、賞昧期限を印字していない半製品が余ったということで、昨日は7日間の賞味期限を印字し、今日は8日間の賞味期限を印字してもいいのか?、これは、設計上絶対に行ってはならないことです。

ここで大切なことは、賞味期限を設定できるのは設計部門であって、製造部門ではないということです。製造現場で自由に変更できるのは設計段階で決めた範囲であるということを徹底しなくてはいけないのです。

2030年に向けた未来の食品工場設計品質の展望

食品製造業では今、AIやスマートファクトリーといった最新技術を活かし、設計品質を飛躍的に高める動きが進んでいます。2030年を見据えると、これらの技術をどのように設計段階から取り込むかが、安全性・効率性・持続可能性を大きく左右することになるでしょう。

この記事では、未来の食品工場における設計品質について、AI、IoT、ロボティクス、省エネ設計といった切り口から、わかりやすく解説します。

AIとIoTで工場設計が“賢く”なる

AI(人工知能)とIoT(モノのインターネット)は、食品工場の設計に革新をもたらします。

たとえば、設備やラインにセンサーを取り付けてリアルタイムでデータを収集し、AIが最適な稼働条件を判断して自動制御します。

これにより「ベテランの勘」に頼らず、常に安定した生産品質を維持することができます。

さらに設計段階でもAIは活躍。レイアウトの自動最適化や、設備導入のシミュレーションによって、より短期間・高精度な設計が可能になります。将来的には「運用しながら学習・改善を繰り返す」自律型の設計運用が主流になるかもしれません。

データで支える「見える化」と「トレーサビリティ」

製造現場のすべてのデータを記録・分析することで、次のような利点が得られます。

-

工場全体の状態をリアルタイムで「見える化」

-

製品ごとの生産履歴を正確に追跡(トレーサビリティ)

-

設備の故障予測や品質トラブルの早期発見

たとえば、デジタルツインという技術では、仮想空間に“もう一つの工場”を作り、実際の生産と同時にシミュレーションが可能になります。新しい製品を作る前に仮想工場で動かしてみて、問題点を先に洗い出すことができるのです。

ロボティクスで“人にやさしい”工場へ

従来、人の手に頼っていた食品加工工程も、ロボットの導入で安全かつ効率的になります。

最近では、人と一緒に作業できる「協働ロボット」が注目されています。安全柵なしで使え、狭いスペースにも設置できるため、既存工場でも導入しやすいのが特徴です。

また、柔らかい素材を掴める“ソフトロボット”の開発も進み、壊れやすい野菜や菓子のピッキング作業などもロボットが担えるようになります。

人の手作業を補い、ケガや疲労のリスクも減らせる——これこそがロボティクスの真価です。

環境にもやさしい「スマートな建屋計画」

2030年に向けては、「環境負荷の低い食品工場」が標準となっていきます。

-

太陽光パネルで電力をまかない、CO₂排出量を削減

-

断熱性の高い建材で冷暖房効率をアップ

-

エネルギーを見える化し、省エネ運用を自動制御

こうした要素を備えた“ZEB(ゼロエネルギー建築)”や“ZEF(ゼロエネルギー工場)”は、持続可能な社会に貢献する設計として、多くの企業が導入を進めています。

未来工場のキーワードは「設計段階からの最適化」

2030年に求められる食品工場とは──

AIで考え、ロボットが支え、データで動き、地球にもやさしい工場です。

そのスタート地点となるのが「設計品質」。

最初の設計からこれらの要素をしっかり組み込んでおけば、後から大がかりな改修やトラブル対応に追われることなく、持続可能で強い工場運営が実現できます。

「未来の当たり前」をいまの設計に。

スマートファクトリーへの第一歩は、まさに設計の見直しから始まるのです。

*食品工場の品質管理については下記の文献に更に詳細の内容が記載されています。

参考文献:

コメント