食品工場における「異物混入」は、クレーム・自主回収・ブランド毀損につながる最重要リスクです。本記事は「初心者でも迷わず取り組める」を徹底し、現場でそのまま使えるチェックリスト、SOP(手順書)テンプレート、教育・点検・検査のやり方までを解説しています。

*食品工場の全般的な品質管理については下記の記事を参照してください。

関連記事:食品工場 製造工程の品質管理

食品工場での異物混入の重要性とその影響

「異物混入」とは、本来食品に含まれないものが製品に混ざること。大きく以下の3分類で捉えると管理がしやすくなります。

物理的異物

毛髪、金属片、プラスチック片、ガラス、木片、石、ゴム、紙粉など。

発生しやすい工程:受入・下処理・包装、設備の摩耗部位、資材開封時。

化学的混入

洗浄剤・潤滑油・塗料片・農薬残留など。

注意点:希釈ミス・容器の取り違え・保管エリアの混在。

生物的混入

微生物、昆虫、げっ歯類、カビなど。

重点管理:温度管理、ゾーニング(加熱前後の区分)、防虫防鼠。

「まずは“何が混入し得るか”を工程別に棚卸ししましょう」

「発生源と対策のひも付けが見える化できますね」

なぜ重要か:異物混入がもたらす“影響”

消費者の安全リスク

口腔内損傷・アレルギー誘発・チョーキングなど、重大事故につながる可能性。

企業への影響

-

回収(リコール)コスト:物流・返金・廃棄・増産・広報対応まで波及。

-

ブランド毀損:SNS・レビューで拡散し長期的な売上影響。

-

法令・規格対応:HACCP、ISO 22000、GMP等での是正要求・監査強化。

社内負荷の増大

調査・是正・再教育・監査対応で人員が拘束され、本来の改善活動が停滞。

主な発生源とメカニズム

工程視点

-

受入・保管:原料異物、パレット破損片、包材の紙粉。

-

下処理・調理:刃物・ふるい・パッキンの劣化、異品種混入。

-

充填・包装:ラベル屑、フィルム切片、計量器周りの破片。

-

出荷:外装破損由来、積載時の落下異物。

発生メカニズム

-

人由来:毛髪・爪・装飾品・筆記具破損・手袋破れ。

-

設備由来:摩耗・緩み・破断、メンテ周期超過。

-

資材由来:包材ロット不良、開封手順逸脱。

-

環境由来:粉じん、結露、害虫侵入、負圧/陽圧管理不良。

異物混入防止のための基本原則

食品工場の「異物混入」を防ぐ5つの基本原則を、現場で使える最小要点に凝縮。人・設備・資材・環境・記録と教育を一気に見直す。

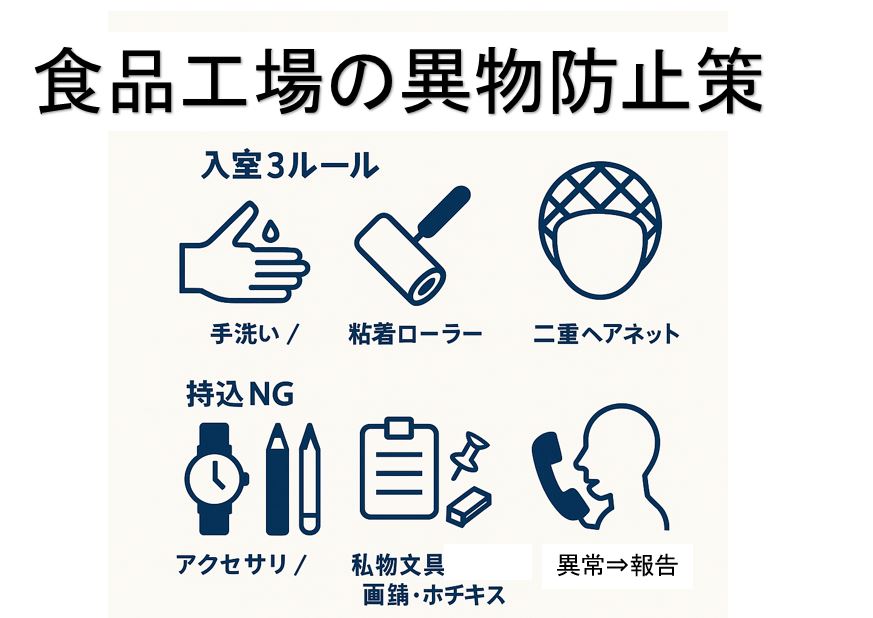

原則1:人の管理を最優先

入室前の手洗い・粘着ローラー・装飾品禁止を標準化。毛髪ネットは二重、手袋は対比色で破れを即発見。筆記具やカッターは持ち出し点呼とチェーン固定で部品欠落を防止。

「人由来は“ルール×見える化”で半減できます」

「相互点検と声かけを日課にします」

原則2:設備は“壊れる前に替える”

ふるい・マグネット・パッキン・Oリングは交換周期を台帳化。金属検出機やX線は日次で感度バリデーションし、テストピース結果をロットにひも付け。ボルトの緩み・樹脂割れは分解清掃日に重点確認。

原則3:資材・原料は受入で決着

受入時に外観・ロット・密封性をチェック。包材の一箱開封・残片ゼロを徹底し、内袋や結束材は即廃棄。仕入先には年1回の異物管理アンケート/監査で基準を共有。

原則4:環境とゾーニングで持ち込ませない

加熱前後やアレルゲンの色分け清掃具、陽圧・エアカーテンで粉じんと虫の侵入を抑制。防虫トラップは捕獲数の推移で評価し、扉の開放時間をタイマーで監視。結露対策として配管保温と定期拭き上げをルーチン化。

原則5:記録・教育・風土で定着

点検・検査・是正を記録→見える化し、「検出率」「是正完了日数」をKPIに。ヒヤリハットは報告を称賛し、好事例を朝礼で共有。新人には初日から異物サンプルの実物教育で“目の解像度”を上げる。

現場即実践ミニチェック

・手袋二重&対比色/筆記具は固定済み?

・金検・X線の感度試験を本日ロットで記録した?

・包材開封は一箱ずつ、残片ゼロを写真で証跡化した?

具体的な異物混入対策|工程別チェックリストと装置の使い分け

食品工場の異物混入対策を「工程別×要素別」で具体化。受入から包装・出荷まで、今日から回せる点検項目、装置の感度管理、教育・記録のコツまで一挙解説。

まずは全体設計:4レイヤーで対策を重ねる

-

持ち込まない(予防):人・資材・環境の入口管理

-

発生させない(発生源対策):設備保全・作業手順の標準化

-

見逃さない(検知):ふるい・マグネット・金属検出機・X線

-

広げない(封じ込め):トレーサビリティと初動対応

「“入口→現場→出口”の順で柵を重ねるのが王道です」

「まずは入口の徹底から着手します」

受入・保管

-

外観/封緘/ロット照合を受入票にチェック。破袋・破箱は専用隔離エリアへ。

-

パレット割れ・木屑対策:プラパレット統一、損傷はその場で交換。

-

包材は防塵袋のまま保管し、開封はクリーンエリアで一箱ずつ。開封残片は即廃棄。

下処理・仕込み

-

ふるい(目開き管理):規格表を掲示、目詰まりは作業中でも交換。

-

マグネットバー:磁力測定を月次、異物付着の写真記録。

-

刃物・まな板・カッターは個体管理(番号)し、欠け・破損を点呼で確認。

-

手袋二重化(内:白/外:青)で破れを即発見。ホチキス・画鋲はライン持込禁止。

加熱・冷却・搬送

-

加熱前後をゾーニング。交差汚染を避けるため清掃具を色分け。

-

コンベヤのガイド・パッキン・Oリングは交換周期を台帳化。緩み止めを二重化。

-

冷却室は陽圧管理とエアフィルタ交換。結露は配管保温+水受けで滴下防止。

充填・包装

-

ラベル屑・フィルム切片対策:巻替え時は作業者2名でダブルチェック。

-

ウエイトチェッカの排除シュートに緩衝材を設置し破片飛散を防止。

-

金属検出機/X線検査機の感度試験をロット開始・中間・終了で実施。テストピースは金Fe/SUS/ガラスなど製品特性に合わせ選定。

出荷・物流

-

外装破損を検知したら製品隔離→再検査。

-

トラック荷台の清掃確認と防虫対策(網戸・薬剤散布履歴の確認)。

-

搬入搬出ドアは自動クローズ化、開放時間をログ化。

異物混入は単発のルールでは止まりません。入口(人・資材・環境)→現場(設備・手順)→出口(検知・封じ込め)まで柵を重ね、その実行と結果を記録し、KPIで回し続けることが本質。まずは入室管理の強化/装置の感度バリデーションの固定化/包材開封の一箱運用の3点から、今日のラインで着手しましょう。

食品工場の異物混入事例の紹介

食品工場で実際に起きやすい異物混入事例をケース別に解説。金属・プラ・ガラス・人由来・昆虫・化学物質・アレルゲンの7分類で、検知方法と再発防止策を具体化。

ケース1:金属片(ベアリング破損)

状況:ミキサーの軸受が摩耗し微細な金属粉が生成、数ロット後に検知。

検知:金属検出機でFe反応、X線再検査で位置特定。

影響:出荷済み一部を回収、ラインを半日停止。

再発防止:予防保全周期の短縮、グリス交換基準の明確化、テストピースの開始・中間・終了での感度確認を標準化。

教訓:可動部は“壊れる前に替える”。部品台帳で使用時間管理。

ケース2:硬質プラ破片(シュートの割れ)

状況:包装機の樹脂シュート端部が微細に欠け、製品に混入。

検知:X線で硬質プラ影が検出、外観検査でも一部確認。

再発防止:接触リスク部位を金属カバー化、樹脂部に緩み止めと角R加工、日次の外観点検を写真保存。

ケース3:ガラス混入(照明カバー破損)

状況:高所の蛍光灯カバーにひび、振動で微片落下。

検知:X線で検出、床面の粘着ロールトラップにも付着。

再発防止:ガラスレス化(ポリカーボネートカバー)、落下防止フィルム、高所点検の月例化と作業中の上部カバー厳禁。

ケース4:人由来(毛髪・手袋破片)

状況:仕込み工程で毛髪、包装でニトリル手袋の切片。

検知:目視・クレーム、X線は手袋片を見逃すケースあり。

再発防止:二重ヘアネット、手袋は対比色で二重(内白/外青)、筆記具・カッターのチェーン固定、入室時の相互点検をチェックシート化。

教訓:人由来は入口管理×相互監視で半減。朝礼でヒヤリを共有。

ケース5:昆虫混入(季節要因)

状況:夏季、搬入口の開放時間増加に伴い小昆虫が混入。

検知:外観、異臭クレーム、防虫トラップ捕獲数の急増。

再発防止:陽圧管理とエアカーテン、自動クローザーで扉開放短縮、ライトトラップ配置最適化、芝刈り・排水溝清掃の外周管理をカレンダー化。

ケース6:化学的混入(洗浄剤の誤投入)

状況:希釈ボトルのラベル劣化で内容物を取り違え、ラインに飛散。

検知:異臭とpH異常、製品テストで欠陥判明。

再発防止:色別ボトル+大型ラベル+QRでSDS連携、希釈は自動ディスペンサー導入、保管は食品と物理分離、手順書の読み上げ確認を必須化。

ケース7:アレルゲン異品種混入(表示違反)

状況:前製品の粉末アレルゲンがライン残留、切替清掃不十分で混入。

検知:迅速検査キット陽性、表示と中身の不一致。

再発防止:切替手順の標準化(分解ポイント写真付き)、スワブ検査の合格基準を設定、ラベル・原料・生産指示の三点照合をダブルチェック。

横断的な再発防止の型

-

多層防御:ふるい+マグネット+金検+X線を製品特性で最適化。

-

記録主義:感度試験・点検・清掃をロット紐づけで電子化(写真必須)。

-

KPI:検出率/是正完了日数/ヒヤリ報告数を月例レビュー。

-

教育:事例を見える化ボードに蓄積し、新人OJTで“目の解像度”を鍛える。

現場チェック(コピペ可)

・テストピースは開始/中間/終了で合格?

・樹脂・ガラスのガード化/ガラスレス化は完了?

・入室時の二重ヘアネット・手袋対比色は徹底?

・防虫トラップの捕獲推移を掲示・対策した?

異物混入は単発の“運用注意”では止まりません。発生源の設計変更(構造・材質・ゾーニング)と検知の強化(感度のバリデーション)、そして記録の一元化で“再発させない仕組み”に昇華させることが肝要。自社の工程に本記事の7事例を当てはめ、リスクマップと点検票を即日更新しましょう。

食品工場のHACCPの導入と異物混入防止

食品工場でHACCPを導入し、異物混入を体系的に防ぐための実務ガイド。7原則・12手順を現場チェックと装置の使い分けまで具体化。

HACCPと異物混入の関係

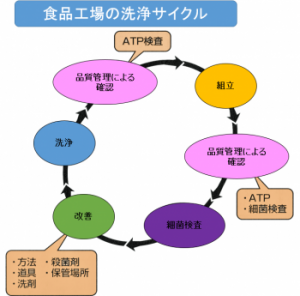

HACCPは「危害要因を工程で先回りして管理する仕組み」。異物混入(物理・化学・生物)は主要な危害要因であり、**PRP(前提条件プログラム)+CCP(重要管理点)**の両輪で抑え込みます。

HACCPの「7原則

HACCPの「7原則」は、食品の安全(異物混入を含む危害)を工程で先回り管理するための基本ルールです。

-

危害要因分析

製品・工程ごとに、物理(毛髪・金属・ガラス等)/化学(洗浄剤等)/生物(微生物等)の危害を洗い出す。

例:包装機の樹脂欠けリスク、搬入口からの昆虫侵入 など。 -

重要管理点(CCP)の決定

危害を実質的に抑え込める工程を特定する。

例:金属検出機、X線検査、ふるい、マグネット、加熱殺菌。 -

管理基準(クリティカルリミット)の設定

CCPで守るべき数値・境界を明確化する。

例:金検の感度(Fe/SUSの最小検出径)、X線の検出基準、加熱温度・時間。 -

モニタリング方法の設定

CCPが基準内で運用されているかを継続的に監視する手順。

例:ロット開始・中間・終了でのテストピース通過、温度記録の自動ロガー。 -

是正措置の設定

基準外(逸脱)時に直ちに行う処置と再開条件。

例:該当ロットの隔離→再検査→原因特定→感度再バリデーション→責任者承認。 -

検証手順の設定

仕組み全体が有効に機能しているかを定期的に確かめる。

例:内部監査、外部監査、製品試験、金検・X線の性能評価(MSA等)。 -

記録・文書化の維持

判断根拠と実施証跡を残し、再現性と説明責任を担保する。

例:モニタリング結果・是正履歴・写真証跡をロット/ライン/作業者に紐づけ保存。

導入ロードマップ(12手順の要点)

-

HACCPチーム:製造・保全・品質・購買の横断で編成

-

製品説明/想定用途:喫食方法・対象者・保管条件を明確化

-

工程表・フローダイヤグラム作成:実地確認でギャップ潰し

-

危害要因分析:異物を物理/化学/生物で洗い出し

-

CCP特定:ふるい・金属検出・X線・加熱などを評価

-

管理基準:感度値、温度、時間、許容基準を数値化

-

モニタリング:ロット開始・中間・終了で感度確認など

-

是正処置:NG時の隔離・範囲特定・再検の手順化

-

検証:内部監査・外部監査・製品試験で妥当性確認

-

記録・文書化:ロット紐づけ+写真証跡で再現性確保

-

PRP整備:衛生・防虫・清掃・教育・入退室・資材管理

-

継続的改善:KPIとレビュー会で改訂

PRPで土台を固める(異物混入版)

-

人:入室は手洗い→粘着ローラー→二重ヘアネット→装飾品ゼロ。手袋は対比色二重で破れを即発見。

-

設備:パッキン・Oリングは使用時間管理で先回り交換。可動部はカバー化し破片飛散を遮断。

-

資材:包材は一箱開封+残片ゼロ運用、結束バンド切片は回収箱で本数照合。

-

環境:陽圧・エアカーテン、防虫トラップの捕獲推移を月次で評価。高所・照明カバーはガラスレス化。

CCPの設定例(異物検知の多層防御)

-

ふるい:目開き規格と点検周期を明記。目詰まりは作業中でも交換。

-

マグネット:磁力管理と付着状況の写真記録。粉体工程に有効。

-

金属検出機:Fe/SUSの感度を製品温度・塩分を考慮して設定。

-

X線検査機:ガラス・石・硬質プラを補完。金検と併用で死角を減らす。

逸脱時の初動とトレーサビリティ

-

隔離:該当ロットを即時ストップ&物理隔離

-

範囲特定:生産記録(ライン・時刻・作業者)で遡及

-

原因分析:部品欠損照合、設備ログ、X線画像再解析

-

是正・予防:設計変更(材質・カバー化)と点検周期の見直し

-

再開判断:責任者承認+追加モニタリング

教育・KPI・見える化で“回る仕組み”へ

-

教育:異物サンプルの実物訓練、ヒヤリハットは称賛文化で件数UP。

-

KPI:異物検出率/感度試験合格率/是正完了日数。月例レビューで改善を固定化。

-

見える化:工程ごとに危害要因マップを掲示し、良否を朝礼で共有。

異物混入防止は、PRPで持ち込ませない・発生させない基盤を整え、CCPで見逃さないを数値管理すること。記録と検証をロット紐づけ+写真で残し、KPIで改善を回し続ければ、監査対応もクレーム初動も“迷わない現場”になります。今日から工程図の実地確認→CCP再点検→感度試験の固定化の順で着手しましょう。

食品工場の異物混入防止に向けた新技術

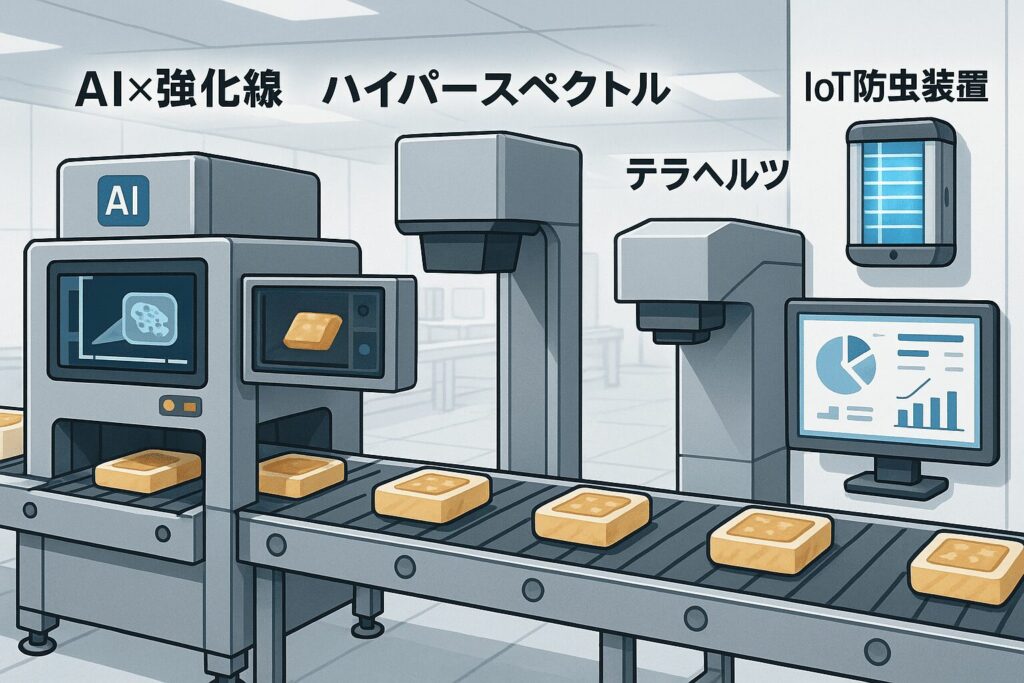

AI×強化X線、ハイパースペクトル、テラヘルツ、金属・X線検知可能資材、IoT型防虫・防鼠まで。食品工場の異物混入リスクを“多層防御”で下げる新技術を実務視点で解説。

1. AI×X線検査:低密度異物まで“見える化”

従来のX線は金属・ガラスに強い一方、薄い骨や硬質プラなど低密度異物が課題でした。近年はデュアルエナジーやAI画像解析の併用で、素材識別とノイズ低減が進み、薄骨・石・ゴム等の検出力が向上。導入時は「対象製品での最小検出サイズ(mm)」「誤排出率」「ライン速度」の3点を必ず実機検証しましょう。

2. ハイパースペクトル(HSI):“色の向こう側”で識別

HSIは波長ごとの反射スペクトルを捉え、外観が似た異物と原料を分離。深層学習と組み合わせる事例が増え、非破壊・高速選別に有望です。実装の鍵は「照明条件の安定化」と「学習データの拡充」。まずは粉末・穀類・カット野菜の前処理工程で効果を検証するのが定石です。

3. テラヘルツ(THz)イメージング:X線の死角を補完

THzは非電離・非破壊かつ低密度異物に強みがあり、スナック等での低密度異物(LDFO)検出の研究が加速。連続波システムで実ライン適用を目指す報告も登場しています。X線と競合ではなく補完と捉え、製品物性に応じた“二刀流”設計が現実解です。

4. マルチモーダル検査:可視×蛍光×AIの合わせ技

可視カメラと蛍光イメージングを同時活用し、葉物野菜など不均一形状でも異物を抽出するデュアルイメージングが台頭。YOLO系モデルの活用例も増えており、既存の外観検査の“取りこぼし”を埋める選択肢です。

5. “検知される”消耗品:金属・X線検知可能素材

手袋・耳栓・ペン・絆創膏・クリップボードなど、金属検出・X線可視素材の消耗品に置換すると“混入しても見つかる”設計になります。消耗品は色統一(対比色)+数量管理を徹底し、ラインごとに型番固定で流用を防止しましょう。

6. IoT防虫・防鼠:トラップが“しゃべる”時代

スマートトラップはカメラやセンサーで捕獲・活動を即時通知し、傾向を可視化。定期巡回待ちを無くし、発生初期の封じ込めが可能です。施設向けリモート監視の採用が広がり、データ連携で**トレンド管理(季節・時間帯)**まで踏み込めます

7. 予知保全×異物ゼロ設計:デジタルで壊れる前に替える

振動・温度・電流のコンディション監視とAI解析で、ベアリングやパッキンの劣化兆候を捕捉。破損=異物源を未然に断ちます。点検は「部品台帳×稼働時間」の双方向で管理し、交換前倒しの意思決定をKPIに組み込みましょう。併せて、樹脂部は金属カバー化/角R加工で欠け飛散を構造的に抑制します。

食品工場 異物混入防止マニュアルの作成例

- 文書番号:FO-FFC-IFC-001

- 版数:v1.0

- 制定日:YYYY年MM月DD日

- 改定日:YYYY年MM月DD日

- 適用開始日:YYYY年MM月DD日

- 所有部門:品質保証部(QA)

- 作成:____/承認:____

1. 目的・適用範囲

本マニュアルは、<<工場名>>における**異物混入(物理・化学・生物)**のリスクを最小化し、消費者の安全と法令順守を確保することを目的とする。原料受入から出荷までの全工程、常駐・派遣・協力会社を含む全員に適用する。

2. 用語定義

- 異物:製品に本来含まれない物質(毛髪、金属、ガラス、硬質プラ、昆虫、洗浄剤等)。

- PRP(前提条件プログラム):衛生・設備・環境等の土台管理。

- CCP(重要管理点):異物混入リスクを実質的に制御する工程(例:金属検出、X線)。

- CL(管理基準):CCPで守るべき境界値(例:Fe 1.2mm 通過不可)。

- 逸脱:定めた基準を外れた状態。

ボックス(案内)

ポイント:PRPで「持ち込ませない/発生させない」を固め、CCPで「見逃さない」を数値管理する。

3. 体制・責任

- 工場長:最終責任者。資源配分・是正承認。

- 品質保証(QA):マニュアル維持、監査、是正・予防措置(CAPA)管理。

- 生産(ライン長):現場実行・教育・日常点検・記録管理。

- 保全:予防保全計画、部品台帳、変更管理(MOC)。

- 購買・物流:サプライヤ監査、受入検査、トレーサビリティ維持。

4. 危害要因分析(概略手順)

- 製品仕様・想定用途を確認(喫食方法、対象者、保管条件)。

- 工程表・フローダイアグラム作成→現地確認(ラインウォーク)。

- 物理/化学/生物の異物を洗い出し、発生要因・侵入経路・検知方法を記載。

- リスク評価(頻度×影響×検出性)→CCP候補を抽出。

- CCP決定、CL設定、モニタリング・是正・検証・記録の手順を文書化。

5. PRP(前提条件)標準

5.1 個人衛生・入退室

- 入室順序:手洗い→爪・傷確認→エアシャワー→二重ヘアネット→コロコロ→アルコール消毒。

- 装飾品・私物・紙類・ホチキス・画鋲の持込禁止。筆記具・カッターは金属チェーン固定し本数点呼。

- 手袋は対比色二重(内:白/外:青等)。破れ時はライン停止→交換→発見の有無を記録。

5.2 清掃・5S

- 清掃具は色分け(加熱前/後、アレルゲン有/無)。

- 高所・照明カバー・排水溝は定期清掃し、写真証跡を保存。

5.3 環境・防虫防鼠

- 陽圧管理、エアカーテン、搬入口の自動クローザー。

- 防虫トラップの捕獲数を月次で集計し、傾向と対策を記録。

5.4 資材・原料

- 受入時:外観・封緘・ロット・温度の確認。破袋は隔離。

- 包材は一箱開封・残片ゼロ。結束バンド切片は回収箱で数量照合。

5.5 設備・予防保全

- パッキン、Oリング、ベアリングは使用時間管理で先回り交換。

- 樹脂部の金属カバー化/角R加工、緩み止め塗料で点検可視化。

6. 工程別 標準対策

6.1 受入・保管

- パレットはプラ統一、破損は即交換。破箱は隔離帯へ。

- アレコレ置きを禁止し、専用棚・専用区画で混載防止。

6.2 前処理・仕込み

- ふるいの目開き規格・点検周期を掲示。目詰まりは作業中でも交換。

- マグネットバーの磁力確認(月次)と付着状況の写真保存。

- 刃物・まな板・カッターは個体番号管理。欠け・紛失は直ちにライン停止→探索。

6.3 加熱・冷却・搬送

- 加熱前後のゾーニング徹底、清掃具の色分け。

- ベルト・ガイド・パッキンの交換周期を台帳化。結露は配管保温と水受けで滴下防止。

6.4 充填・包装

- ラベル巻替えはダブルチェック、ラベル屑・フィルム切片の飛散防止を徹底。

- ウェイトチェッカの排除シュートに緩衝材を設置し破片飛散を抑制。

6.5 出荷

- 外装破損は隔離→再検査。トラック荷台の清掃・防虫状態を確認。

7. 検知装置の運用(CCP)

7.1 構成

- ふるい → マグネット → 金属検出機(MD)→ X線検査機(XR)を製品特性に合わせて配置。

7.2 管理基準(例)

- MD感度:Fe 1.2mm/SUS 2.0mm(製品温度・塩分を考慮し設定)。

- XR基準:ガラス・石・硬質プラの最小検出サイズ(例:2.0mm立方)。

7.3 モニタリング(感度試験SOP)

- 開始前:Fe/SUS/ガラス等のテストピースを、製品中央・端部・重なり条件で通過確認。

- 中間・終了:同条件で再実施。結果は写真添付でロットに紐づけ。

- 結果基準:設定感度で**全NG(確実に検出)**であること。

7.4 逸脱時の是正

- 直前合格時点までの製品を遡及隔離→再検査。

- 原因分析(製品温度・機器ドリフト・搬送姿勢)→是正→再バリデーション→責任者承認。

8. 異常・逸脱・クレーム初動手順

- 受付:社内検知・顧客苦情をQAが一元受付。写真・現物・ロット情報を取得。

- 封じ込め:該当ロットの製品隔離、必要に応じてライン一時停止。

- 調査:なぜなぜ5回、特性要因図、部品欠損照合、装置ログ・X線画像再解析。

- 回収判断:危害可能性・再現性・混入量・流通範囲。

- 是正・予防:設計変更(材質・カバー化)、点検周期見直し、教育。

- 再開:是正完了・再バリデーション・責任者承認。

8.1 連絡体制(テンプレ)

- 内部:工場長/QA責任者/生産/保全/物流/CS

- 外部:取引先・保健所(必要時)・消費者(案内文テンプレ使用)

9. 記録・文書化(様式)

9.1 必須記録

- 入室点検表、清掃記録、防虫トラップ集計、受入検査票、工程点検票、MD/XR感度試験記録、逸脱報告書、是正・予防(CAPA)報告、教育記録、部品台帳、変更管理(MOC)。

9.2 保存期間

- 製品賞味期限+1年(最低)を目安に、規格・顧客要求に準拠。

9.3 電子化推奨

- 各記録をQRコードから入力・写真添付。ロット/ライン/作業者に紐づけて検索可能にする。

10. 教育・訓練

11. KPI・内部監査・レビュー

- KPI:異物検出率、感度試験合格率、逸脱発生件数、是正完了までの日数、防虫捕獲指数。

- 内部監査:四半期ごとにPRP・CCP・記録の妥当性を点検。

- マネジメントレビュー:半期に1回、KPIと監査結果から資源配分・投資(装置更新、予知保全)を決定。

12. 付録(現場で使える様式)

12.1 毎日チェックリスト(抜粋)

- 入室:二重ヘアネット/装飾品ゼロ/手袋対比色二重

- 資材:包材一箱開封/残片ゼロ/回収箱で数量照合

- 設備:ふるい・マグネット目視/ベルト・ガイド異常なし

- 検査:MD/XR感度試験(開始・中間・終了)実施・記録

- 環境:搬入口開放最短/エアカーテン作動/トラップ点検

- 清掃:高所・照明・排水溝の記録更新

12.2 感度試験記録(記入例)

| 日付 | 製品 | ロット | ライン | 条件 | Fe(mm) | SUS(mm) | ガラス(mm) | 判定 | 写真 | 担当 |

|---|---|---|---|---|---|---|---|---|---|---|

| YYYY/MM/DD | ○○○ | 12345 | L1 | 開始/中央 | 1.2 | 2.0 | 2.0 | 合格 | 添付 | 山田 |

12.3 逸脱報告(テンプレ)

- 事象:MD感度試験 中間でSUS 2.0mm通過せず→検出不可

- 封じ込め:ロット12345のL1産を隔離(数量××)

- 原因:製品温度上昇による感度低下/コンベヤ下部金属粉の堆積

- 是正:温度帯安定、清掃、再バリデーション合格

- 再発防止:温度モニタ追加、清掃周期短縮、教育実施

12.4 部品台帳(抜粋)

| 設備 | 部品 | 型式 | 使用開始 | 交換期限 | 実交換 | 交換理由 |

|---|---|---|---|---|---|---|

| 包装機1 | Oリング | OR-123 | YYYY/MM/DD | +6ヶ月 | YYYY/MM/DD | 予防交換 |

13. 改訂履歴

| 版 | 日付 | 変更点 | 担当 |

|---|---|---|---|

| v1.0 | YYYY/MM/DD | 新規作成 | QA |

14. 異物&微粒子ゴミ 関連記事

- 製造現場の「微粒子ゴミ&異物」入門(初心者向け)

製造現場の「微粒子ゴミ&異物」入門(初心者向け)製造現場の「微粒子ゴミ&異物」について初心者向けにわかりやすく解説しています。1. 微粒子ゴミ&異物とは(まず正体を掴む)製造品質や外観、衛生・信頼性を損なう恐れのある微小な固体粒子の総称。スケール感は1nm〜100µm、現場で厄介なのは5...

製造現場の「微粒子ゴミ&異物」入門(初心者向け)製造現場の「微粒子ゴミ&異物」について初心者向けにわかりやすく解説しています。1. 微粒子ゴミ&異物とは(まず正体を掴む)製造品質や外観、衛生・信頼性を損なう恐れのある微小な固体粒子の総称。スケール感は1nm〜100µm、現場で厄介なのは5... - 工場内の微粒子ゴミ&異物問題を徹底解説!

工場内の微粒子ゴミ&異物問題を徹底解説!はじめに:なぜ「微粒子ゴミ&異物」が問題になるのか微粒子ゴミ(微小異物)は、製品の外観・寸法・機能・信頼性に影響を与える“見えにくい不良要因”です。特に5~50μmの粒子は、塗装のブツ、シール部のリーク、光学面の点欠陥、可動部のかじり、SM...

工場内の微粒子ゴミ&異物問題を徹底解説!はじめに:なぜ「微粒子ゴミ&異物」が問題になるのか微粒子ゴミ(微小異物)は、製品の外観・寸法・機能・信頼性に影響を与える“見えにくい不良要因”です。特に5~50μmの粒子は、塗装のブツ、シール部のリーク、光学面の点欠陥、可動部のかじり、SM... - クリーン化はここから始まる!基礎知識と技術の全て

クリーン化はここから始まる!基礎知識と技術の全てこの記事は、微粒子ゴミ対策に関心を持つ製造業や医療業界の専門家、またはクリーンルームの管理者を対象にしています。微粒子ゴミがもたらす影響や、その対策に関する基礎知識を解説し、具体的な技術や方法を紹介します。これにより、読者が自らの業務に役立...

クリーン化はここから始まる!基礎知識と技術の全てこの記事は、微粒子ゴミ対策に関心を持つ製造業や医療業界の専門家、またはクリーンルームの管理者を対象にしています。微粒子ゴミがもたらす影響や、その対策に関する基礎知識を解説し、具体的な技術や方法を紹介します。これにより、読者が自らの業務に役立...

食品工場の異物混入対策の今後の展望

食品工場の異物混入対策は、AI画像解析やハイパースペクトルなどの新技術、予知保全、スマート防虫、電子記録の標準化で“多層防御”へ。投資優先順位と現場実装の勘所を整理。

1. 技術進化:検査は「識別」へシフト

これまでの検査は“見つける”中心でしたが、今後は素材識別まで踏み込む潮流。AI強化X線やハイパースペクトルで低密度異物(硬質プラ・骨・ゴム等)の見逃しを縮小し、可視+蛍光などマルチモーダルで形状が不均一な原料にも対応。検査機単体の高性能化だけでなく、ライン速度・温度・塩分といった製品効果を加味した「現場最適の感度バリデーション」が標準になります。

2. 予防の高度化:予知保全と“検知される消耗品”

異物の多くは設備劣化が起点。振動・温度・電流のコンディション監視とAI解析で、ベアリングやパッキンの交換を壊れる前に前倒し。加えて、手袋・耳栓・文具を金属/X線検知素材+対比色へ統一し、「混入しても見つかる」設計に移行します。樹脂部は金属カバー化・角R加工で欠け飛散を構造的に封じるのが定石です。

3. 環境管理:スマート防虫とゾーニング再設計

防虫はスマートトラップで常時モニタリングし、捕獲・活動をダッシュボード化。出入口は陽圧+エアカーテン+自動クローザーで一体管理。ライン切替が多い工場はゾーニングの再設計と清掃具の色分け徹底で、人由来・交差汚染の確率を下げます。

4. データ駆動:記録は“証跡”から“改善素材”へ

紙から**電子記録(写真・動画付き)**が主流となり、ロット/ライン/作業者とひも付け。感度試験合格率・是正完了までの日数・捕獲指数などのKPIを月次で可視化し、HACCPの検証に直結させます。データの粒度を揃えるほど、再発条件の特定が速くなります。

5. 人と仕組み:教育は“目の解像度”を上げる

新人教育は実物サンプルで識別力を鍛え、ヒヤリハットを称賛文化に。PRP(入口管理・5S・清掃)で土台を固め、CCP(金属検出・X線など)は少数精鋭に絞って監視密度を高めます。監査に強いのは「ルール×写真証跡×改善履歴」が一体化した現場です。

*「入口で持ち込ませず/工程で発生させず/出口で見逃さない」を技術×運用×記録で重ねるのが今後の王道。AI検査・予知保全・スマート防虫・電子記録をHACCPの7原則に載せて回し続ける工場こそ、異物混入の再発を抑え、監査・クレーム対応でも迷いません。まずは今日、感度バリデーションの固定化と消耗品の検知素材化から始めましょう。

おすすめBOOK:

食品異物対策

図解即戦力 食品衛生管理のしくみと対策がこれ1冊でしっかりわかる教科書-HACCP対応-

食品工場の品質管理

コメント