レーダーチャートとは?

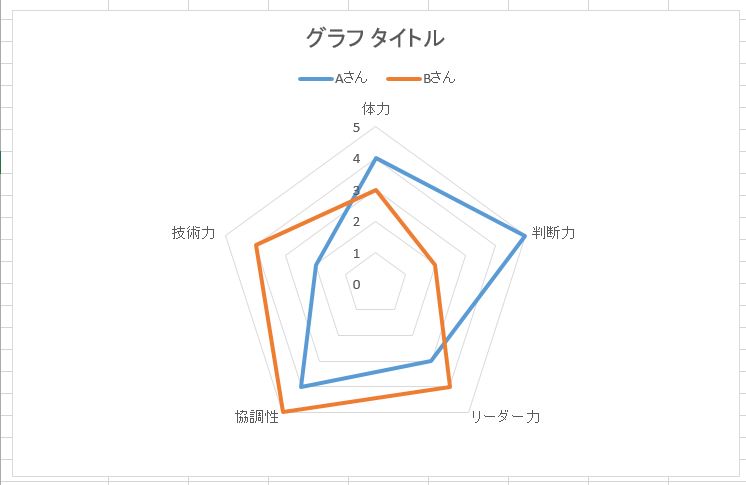

レーダーチャート(別名:スパイダーチャート、Webチャート)は一つの調査対象、地域などに対して、横断面データなどにおける複数の項目の結果を表示し、量の大小を把握しつつ、構成比にそのバランスや特徴を見るときなどに使用されます。

レーダーチャートは項目の数に合った正多角形の形をしており、各頂点をそれぞれの項目に対応させ、中心と各頂点を線分で結び、中心を0として目盛りが定められています。値が大きいほど外に広がり、小さいほど中心に集束します。また各項目の値のバランスが取れているほど正多角形に近い形になります。

なぜレーダーチャートを使うべきか?

複数の項目を一度に比較できる

-

複数の評価軸(例:品質・コスト・納期など)を1つのグラフで可視化でき、全体のバランスがひと目で分かる。

-

例:A製品とB製品の性能比較や、個人のスキル診断など。

強み・弱みが視覚的に明確

-

中心から遠いほどスコアが高いため、突出している項目(強み)や、凹んでいる項目(弱み)が直感的に見える。

-

例:人材評価で「リーダーシップが強いが、論理力が弱い」など。

複数の対象を同時に表示して比較

-

例えば複数のスタッフ、製品、サービスなどを同一のレーダーチャート上に重ねて描くことで、誰がどこで優れているか、何が足りないかを即座に比較可能。

経年比較・目標とのギャップ分析にも使える

-

年度ごとの変化や、理想値(目標)との距離を表すのにも適しており、改善の方向性が分かりやすい。

-

例:業務改善活動で、ビフォーアフターの可視化。

プレゼン資料やレポートでの説得力が高い

-

見た目にインパクトがあり、一目で「全体像」を伝えられるため、社内報告や営業資料にも効果的。

注意点(使う際のコツ)

-

項目数が多すぎると読みにくくなる(6~8軸程度が理想)

-

尺度(スケール)は統一しないと誤解を招く

-

主観的評価は慎重に扱う(定義の明確化が重要)

使用例

| 利用場面 | 使用目的 |

|---|---|

| 社員のスキル評価 | スキルのバランスを可視化 |

| 顧客満足度調査 | サービス項目ごとの満足度比較 |

| 製品比較 | 機能別の性能差を示す |

| 自己分析 | キャリア診断や成長記録に活用 |

レーダーチャート作成の方法

レーダーチャートの作成方法は、使用するツールによって異なりますが、以下ではよくExcelで使われる方法を紹介します。

① Excelでレーダーチャートを作る方法(初心者向け)

📌 ステップ

- データを準備

| 項目 | Aさん | Bさん | |------------|-------|-------| | 体力 | 4 | 3 | | 判断力 | 5 | 2 | | リーダー力 | 3 | 4 | | 協調性 | 4 | 5 | | 技術力 | 2 | 4 | - 範囲を選択 → 「挿入」→「その他のグラフ」→「レーダー」

- デザイン調整(色、凡例、軸ラベルの表示など)

📎 ポイント

- データが“項目 × 人物”形式になっている必要があります。

- 項目数が多すぎると読みにくくなります(5〜8項目が最適)。

レーダーチャートを作成できる主なツールを「使いやすさ」「カスタマイズ性」「自動化」「ビジュアル品質」などの観点で比較した一覧を以下にまとめます。

レーダーチャート作成ツール 比較表

| ツール | 難易度 | 特徴・強み | 弱点・注意点 | 自動化 | カスタマイズ性 | ビジュアル品質 | 備考 |

|---|---|---|---|---|---|---|---|

| Excel | ★☆☆☆☆ | 操作が簡単。Officeユーザーに最適 | 項目が多いと見づらくなる。装飾に限界あり | △ 手作業多い | △ 限定的 | △ シンプル | Excel標準機能でOK |

| Python(matplotlib) | ★★★☆☆ | 自動化・複数グラフが得意。業務で活用可 | コードの習得が必要 | ◎ 自動化可能 | ◎ 自由自在 | ○ 高品質も可能 | データ分析向け |

| R(ggradar) | ★★★★☆ | 統計との連携◎。高品質で美しい | Rの環境構築が必要 | ◎ 自動化可能 | ◎ 非常に高い | ◎ プレゼン向き | 統計解析ユーザー向け |

| Googleスプレッドシート | ★☆☆☆☆ | 無料・オンライン・共有しやすい | グラフの自由度が低い | △ 手作業多い | △ 限定的 | △ シンプル | Googleアカウント必須 |

| Tableau / Power BI | ★★★★☆ | ダッシュボード連携・高機能 | 有料版が多い、学習必要 | ◎ 自動化可能 | ◎ 非常に高い | ◎ 非常に高い | 業務レポート向き |

| Canva / Infogram | ★☆☆☆☆ | ノーコードでデザイン性◎ | データ入力に手間・精度低め | × 手作業 | ○ デザイン優先 | ◎ 映えるグラフ | プレゼンやSNS映え |

| ChatGPT + Python | ★★★☆☆ | 会話で自動生成できる | データ準備が必要 | ◎ 自動化可能 | ○ 対話形式で可能 | ○ 実用的 | Pythonコード出力対応 |

用途別おすすめ

| 目的 | おすすめツール | 理由 |

|---|---|---|

| 社内資料・レポート | Excel / Power BI | 手軽・業務と連携しやすい |

| データ分析・自動化 | Python / R | 自動処理・大量データ対応 |

| デザイン重視 | Canva / Infogram | ビジュアル・SNS向け |

| オンライン共有 | Googleスプレッドシート | チームでの即時共有向け |

| ChatGPTと連携して簡単に作成 | ChatGPT + Python | コード生成ができるので実装しやすい |

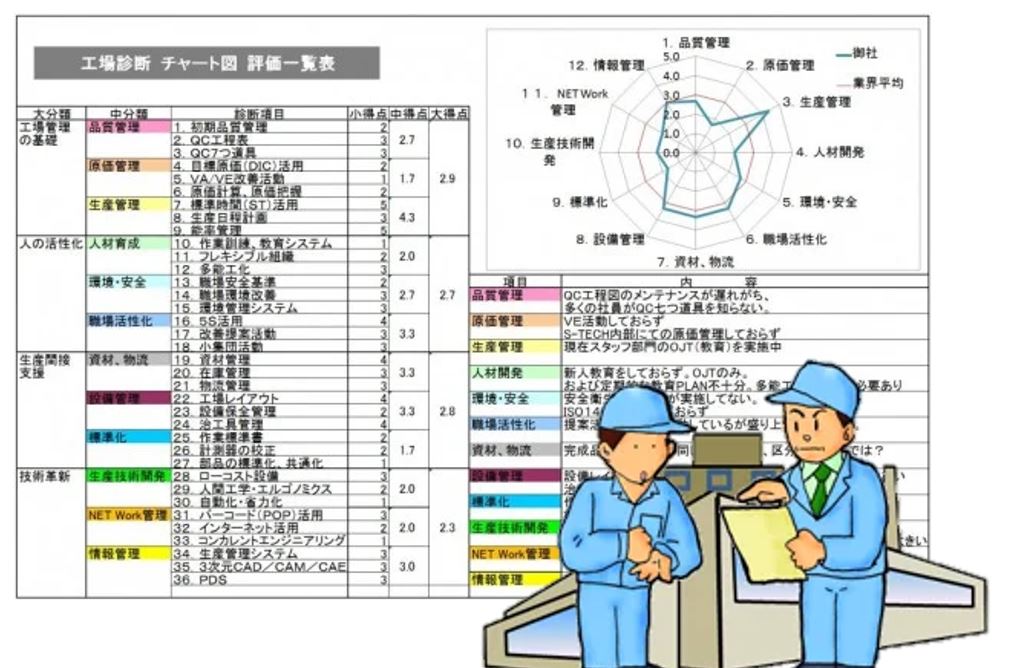

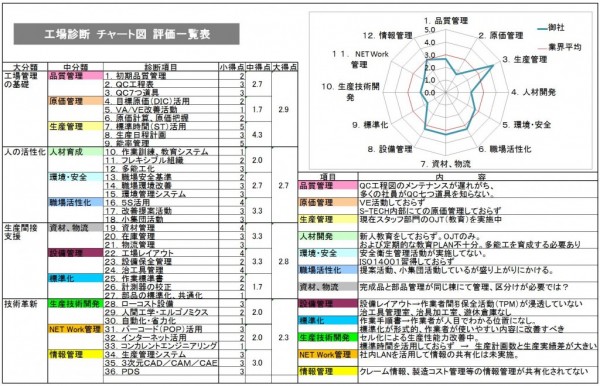

下記はレーダーチャートを使用した工場診断の事例です。

工場診断とは? | 工場診断士 | 経営コンサルティング

工場現場、間接部門を下記の内容をポイントとして採点することにより改善点を明らかにします。工場診断の結果は図示したわかりやすい経営改善提案書をご提出します。

通常は外部の機関である経営コンサルタント、中小企業診断士、工場診断士が実施し

改善提案を企画します。

工場診断 |中小企業診断士による改善提案 |生産管理、品質管理の評価

1)生産戦略(製品・技術・人材・設備)

2)5S (整理・整頓・清掃・清潔・躾)

3)工場レイアウト(設備レイアウトとライン編成)

4)作業の効率性 (作業のムダとり・標準化)

5)モノの流し方 (工程管理、物流管理)

6)品質管理 (品質基準・工程品質)

7)人材育成制度 (多能工化、OJT)

工場診断の目的 |工場改善提案による経営改善 | 工場管理分析

多くの企業では課題は多岐にわたり、なにから始めてよいか迷う、よって医師の診察と同様に企業の実態を客観的に診断して、その結果に基づいて効率的に改善活動をする必要がある。

診断ポイント:

①現状の問題を公正、客観的に把握する。

②診断内容が明確。

③診断方法が単純で短期間で可能。

具体的には

①診断実施の手順化

②分かりやすいフォーマット用紙

③ 客観的な点数評価

を用意して、工場関係者の自己診断として活用する。

工場診断の内容 | 工場管理の基礎 |生産管理の効率化

具体的な診断内容を下記に記載した。

大分類でみると次の4つに大別することができる。

①工場管理の基礎ができているか?

②人的活性化が図られているか?

③生産間接支援が有機的か?

④技術革新が図られているか?

| 大分類 | 中分類 | 診断項目 |

| 1.工場管理 | 1.品質管理 | 1.初期品質管理 |

| の基礎 | 2.QC工程表 | |

| 3.QC7つ道具 | ||

| 2.原価管理 | 4.目標原価(DIC)活用 | |

| 5.VA/VE改善活動 | ||

| 6.原価計算、原価把握 | ||

| 3.生産管理 | 7.生産管理システム | |

| 8.生産日程計画 | ||

| 9.差立計画(目視管理) | ||

| 2.人の活性化 | 4.人材開発 | 10.作業訓練、教育システム |

| 11.フレキシブル組織 | ||

| 12.多能工化 | ||

| 5.環境・安全 | 13.職場安全基準 | |

| 14.職場環境改善 | ||

| 15.職場マネジメントシステム | ||

| 6.職場活性化 | 16.5S活用 | |

| 17.改善提案活動 | ||

| 18.小集団活動 | ||

| 7.福祉 | 19.食事 | |

| 20.住居 | ||

| 21.給与 | ||

| 3.生産間接 | 8.資材、物流 | 22.資材管理 |

| 支援 | 23.在庫管理 | |

| 24.物流管理 | ||

| 9.設備管理 | 25.工場レイアウト | |

| 26.設備保全管理 | ||

| 27.治工具管理 | ||

| 10.標準化 | 28.作業標準書 | |

| 29.計測器の校正 | ||

| 30.製品、部品の標準化、共通化 | ||

| 4.技術革新 | 11.生産性 | 31.省力化 |

| 32.能力管理 | ||

| 33.標準時間(ST)活用 | ||

| 12.情報管理 | 34.クレーム、コスト情報管理 | |

| 35.インターネット活用 | ||

| 36.図面管理、CAD活用 | ||

工場診断の分析評価 | レーダーチャート | 5Sチェックシート等による確認

工場診断評価表の中分類項目について中得点の値をレーダーチャート分析表に記入する。

中心がゼロ点で外側が5点である。

レーダーチャートにより企業の強み、弱みを分野別に検討することができる。

また、全分野が一覧で見られるために全体把握が可能である。

まとめ

レーダーチャートは、多項目の評価を**「見える化」するための強力な可視化ツール**です。

Excelで手軽に試すこともできますし、PythonやRで自動化・高精度な分析にも活用可能。

目的に応じて使い分けることで、分析力・説得力・改善力がグンとアップします。

AI ChatGPTでのレーダーチャートの作成、分析については下記の記事を参照 願いします。

コメント

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃月刊「近代中小企業」への原稿執筆のお願い

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃ 原稿募集 「近代中小企業」8月号(2015年8月1日発行)

┃

┃ 特集企画 「働きやすい職場はここが違う」

┃ 企画の詳細は下記「企画内容」をご参照願います

┃

┃ 原稿締切り日 7月1日を予定しています

こんにちは 突然のメールにて失礼致します

私は月刊誌「近代中小企業」編集部(アトリエマジカナ)の吉田と申します

貴社Webサイトを拝見させていただきメールを差し上げました

急なお願いで恐縮ですが弊誌「近代中小企業」への

ご寄稿を賜りたくご連絡致しました

今回、下記「企画内容」に記しました誌面企画を考えております

できましたらこの趣旨で原稿執筆のご協力をお願いできないでしょうか

お忙しいところ恐縮ですが、まずは原稿執筆の可否について

エントリー締切り日 6月15日までにご返信いただければ幸いです

追って原稿執筆の詳細をご連絡致します

ページ下に「原稿執筆‐返信用フォーム」を用意しましたので

必要事項を入力し弊社宛にご返信願います

▼エントリーは、お早めにお願い致します

応募者多数の場合、予告なく締め切り日前に打ち切る場合があります

Attention ─────────────────────────────

・原稿掲載の可否につきまして編集部での審査があります

・原稿掲載においてご執筆者様からのお支払いは一切、発生致しません

広告料などの何かしらの名目で費用が発生することはありません

・掲載原稿には些少ではございますが原稿料をお支払い致します

・原稿を掲載しました著者様には見本誌を無料で1冊お送り致します

・誌面スペースの都合上、掲載月号が変更になる場合があります

──────────────────────────────────

▼掲載誌について

月刊「近代中小企業」8月号(2015年8月1日発行)

中小企業経営者および経営幹部を読者とした会員向け月刊誌です

(一般書店売りはしておりません)

▼近代中小企業の見本

近代中小企業の見本(PDF版)が下記URLよりダウンロードできます

近代中小企業の見本

https://www.webfile.jp/dl.php?i=1310693&s=a62ae15ade17ef7bb8ea

ご執筆をお願い致します「特集企画ページ」のレイアウト見本

https://www.webfile.jp/dl.php?i=1310688&s=9f2d617a8b4966269452

何とぞご検討の程、宜しくお願い致します

┌─────────────────────────────┐

ページ下に「原稿執筆‐返信用フォーム」をご用意しました

必要事項を入力し弊社宛にご返信願います

エントリー締切り日 6月15日

原稿締切り日 7月1日

└─────────────────────────────┘

▼弊社「アトリエマジカナ」について

近代中小企業の発行元より業務委託を受け

近代中小企業〔編集部〕として編集作業全般を行っています

以降、本件のお問い合わせは

アトリエマジカナ(担当 吉田)までご連絡お願い致します

近代中小企業〔発行元〕

株式会社データエージェント 事業部名「中小企業経営研究会」

近代中小企業〔編集部〕

有限会社マップアソシエーツ 事業部名「アトリエマジカナ」

E-mail koji@map-net.org

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃原稿募集メールマガジンのお知らせ

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

弊誌原稿募集の無料メールマガジンを毎月配信しています

宜しければ下記URLからご登録お願い致します

「マジカナメールマガジン」(月1回程度の配信)

登録・解除は下記から。メールの最新号もご覧いただけます

http://www.mag2.com/m/0001002230.html

※「まぐまぐ」の配信システムを利用しています

中小企業経営者向け雑誌の記事を募集しています

毎月提示される特集企画に沿った記事や

経営者向けの企画記事を募集しております

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃

┃企画内容(ご執筆をお願いしたい内容)

┃

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┌─────────────────────────────────

│近代中小企業8月号 特集企画 「働きやすい職場はここが違う」

└─────────────────────────────────

▼企画概要

新卒の大企業人気ランキングではなく

中小企業で働く社員がイキイキしている会社・職場を紹介

景気浮揚の兆しは見え隠れするものの

人材・人員不足による「隠れ倒産」は依然として起きています

ユニークな人事評価制度、女性の活躍しやすい職場環境整備など

「人を活かす」ことに長けている会社は何が違うのか?

まさに中小企業だからこその機動力を活かした新ビジネスの紹介

▼執筆依頼内容

下記項目からご執筆可能なものをお選びください(複数項目の選択可)

※お選びいただいた中から1項目の内容を執筆依頼させていただきます

==================================

・事例 社員に愛される働きやすい職場

・ユニークな人事評価制度のある会社

・ユニークな教育制度のある会社

・働きやすい職場とはどんな環境なのか

・働きやすい職場が人材確保に有利となる

・働きやすい「しかけ」を工夫する

・自社は働きやすい職場なのか? そのチェックポイント

・人材が定着しないのはなぜか?

・こんな制度はダメだ!人を活かせない環境

・やりがい、働きがいのある会社になるには

・会社組織として変えていくべきもの、変えてはいけないもの

・その他(特集企画に沿った上記以外の内容)

※特集企画に沿った内容でご執筆可能な企画をご提案ください

==================================

▼原稿のアウトラインをお知らせください

お選びいただいた項目について、どのような内容を想定しているのかを

50〜100字程度、箇条書き、メモ書きなどの

簡単なものでかまいませんのでお付け願います

▼特集企画以外のご執筆案(今回の特集企画以外の内容)

今回提示しました特集企画以外のご執筆案も募集しております

弊誌の趣旨「オーナー社長の人生と社員の幸せ応援情報誌」に沿った

内容であればジャンルは問いません

※これは前記しました原稿締め切り日には縛られません

▼事例について

事例を述べる場合、企業名や個人名をA社、B社、A社長、B部長などの

仮名にして頂いてかまいません

※詳細は下記「執筆時の注意点」をご参照願います

>> 本文の文字数はおおよそ5000字(掲載は4ページを予定)

>> 読者層は中小企業の経営者および経営幹部。中心年齢は40代です

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃原稿の文字数などについて

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

▼文字数について

本文の文字数はおおよそ5000字でご執筆をお願い致します

(掲載スペースは4ページ分を想定しています)

本文内に図形、表組、グラフ、画像等の図の掲載も可能です

図を入れる場合には入れる図のサイズに合わせて文字数を調整してください

▽文字数調整の目安 ────────────────────────

掲載スペースの4ページは、全18段で構成されています

(1ページ目のみ3段組、2〜4ページは5段組)

1段には約300字入りますので

例えば、図で2段分使う場合は600字ほど減らしてください

レイアウト見本を用意しました

下記URLよりPDFファイルをダウンロードください

https://www.webfile.jp/dl.php?i=1310688&s=9f2d617a8b4966269452

──────────────────────────────────

▼執筆者情報の掲載

誌面には執筆者情報として会社・団体名、部署・役職(肩書き)名

お名前、メールアドレス、ホームページやブログなどのURLを掲載致します

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃執筆時の注意点

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

▼本誌の概要

本誌の趣旨は「オーナー社長の人生と社員の幸せ応援情報誌」です

・自分の会社を“永続企業”にして家族と社員を幸せにする方策

・企業経営を取り巻く問題や閉塞感を打破するための方策

・自身のセカンドライフを謳歌するためにハッピーリタイアメントの構築

などを掲載しています

経営理論や理念の解説だけではなく、より具体的な実務に即した解説を掲載して

そのまま「書かれている通りに進めていけば」できてしまう

といった原稿をご執筆願います

また、原稿にはチェックシートや問題文

具体例としての成功(失敗)事例などを織り交ぜてご執筆ください

▼文体について

です・ます調の文体にてご執筆お願い致します

文章の語尾は「〜です」、「〜します」などの文体に統一をお願い致します

同じ言い回しを多用する原稿が散見されます

一例を挙げますと「〜ということで」、「〜というように」や

「たとえば」、「それで」など

同じ言い回しが続きますと読みにくくなりますのでお気をつけください

▼事例について

事例を述べる場合、企業名や個人名の実名表記が難しい場合は

A社、B社、A社長、B部長などの仮名にして頂いてかまいませんが

できましたら事例会社様のおおよその所在地、業種だけでもお入れ願います

(例)「関東近郊で金属加工業を営むA株式会社のA社長は〜」

事例の流れとしては、その企業が問題を抱えるに至ったその状況と

それがなぜ成功(失敗)したのか、その理由、原因は何なのだったか

結果、どのようになったのか等をお書き頂ければと思います

そこで、ご執筆者様から見た良い点、悪い点、その問題解消のための提言などを

具体的に述べて頂ければと思います

また、許される範囲で売上高、売上数などの

具体的な金額(数字)の推移なども出して頂ければと願います

▼掲載の可否

僭越ではございますが

お送りいただきました原稿を編集部にて審査させていただき

場合によっては掲載の見送りをさせていただく場合もあります

審査結果の理由につきましては一切ご回答できかねますので

何とぞご了承くださいますようお願い申し上げます

▼編集部でのリライト

お送りいただいた原稿を編集方針およびレイアウトの都合などで

部分的に修正する場合がありますのでご了承ください

レイアウトが完了しましたら著者様確認用に校正をお出しします

▼著作権について-1

ご執筆いただきました元原稿・元図版・元写真などの著作権は著者様に帰属します

▼著作権について-2

いただきました原稿を弊誌にて編集・デザイン・レイアウトを行います

この出版用に加工された制作物(PDF含む)の著作権は近代中小企業に帰属します

同様の《デザイン・レイアウト》で他誌への流用など商業利用はお控え願います

▼その他

誠に恐縮なのですが、ご執筆される内容は

御社製品、サービス等の広報に偏らないようお願い致します

執筆いただいた原稿はビジネスコンテンツ中小企業経営なるほどレポート

「BizRepo」http://www.bizrepo.jp/ に掲載することもあります

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃原稿料、掲載見本誌の配布について

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

▼原稿料について

掲載原稿には些少ではございますが原稿料をお支払い致します

些少で大変恐縮なのですが原稿料として3,000円(税込)を

ご指定口座にお振り込み致します

原稿料のお振込みは発行月号と同月の20日になります

20日が銀行休業日の場合は翌営業日になりますのでご了承お願いします

──────────────────────────────────

個人事業にあたる銀行口座名義の著者様へは

預かり源泉税を10.21%差し引いてお支払いしております

また、当社は法人のため、各著者様への原稿料に対する年間お支払い金額が

5万円以下の場合は支払調書の発行はしておりませんので

ご了承くださいますようお願い致します

──────────────────────────────────

▼掲載見本誌の配布について(無料でご提供致します)

原稿を掲載しました著者様には見本誌を無料で1冊お送り致します

※お願い「掲載誌を複数冊ご入り用の場合」

実費にてお買い上げいただくこととなりますのでご容赦お願い致します

▼完成版PDFファイルの提供について(無料でご提供致します)

Web掲載などに使える

ご執筆ページの完成版PDFファイルと掲載号の表紙画像を

すべての編集作業終了後にご提供致します

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃スケジュール(原稿締切り日 7月1日)

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

▼掲載誌

「近代中小企業」8月号(2015年8月1日発行)を予定

※誌面の都合上、掲載月号が変更になる場合があります

▼スケジュール

エントリー締切り日 6月15日

↓

原稿執筆の詳細送付

↓

原稿締切り日 7月1日

↓

編集部にて審査 → ※掲載見送りの場合あり

↓

編集作業開始

↓

校正提出 原稿をいただきましてから1週間程度で校正を提出します

※レイアウト原稿をPDFファイルでお送りしますので校正をお願いします

↓

校正戻し 校正を受け取りましたら1〜2日以内にお戻し願います

↓

編集終了

↓ 印刷行程

印刷完了

↓

掲載見本誌のお届け 7月末頃に掲載見本誌のお届けを予定しています

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃「近代中小企業」概要

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

「オーナー社長の人生と社員の幸せ応援情報誌」

・自分の会社を“永続企業”にして家族と社員を幸せにする方策

・企業経営を取り巻く問題や閉塞感を打破するための方策

・自身のセカンドライフを謳歌するためにハッピーリタイアメントの構築

・発行所 中小企業経営研究会

・発行所住所 〒169-0075 東京都新宿区高田馬場1-33-13千年ビル8F

・発行部数 15,000部(中小企業経営研究会会員他に配布)

※一般書店売りは致しておりません

・体裁 B5判、本文48ページ

・URL http://www.datadeta.co.jp/

▼読者層(購読企業)データ

・役職 ・年商

経営者 49% 10億円以上 27%

役 員 22% 10億円未満〜5億円以上 24%

部長・次長 16% 5億円未満〜1億円以上 27%

課長以下 13%

・年齢層 ・業種

20歳代 4% 製 造 27%

30歳代 21% 卸・小売 26%

40歳代 40% 建 設 17%

50歳代 30% サービス 13%

60歳代 5% 飲 食 4%

▼近代中小企業の見本

近代中小企業の見本(PDF版)が下記URLよりダウンロードできます

https://www.webfile.jp/dl.php?i=1310693&s=a62ae15ade17ef7bb8ea

■━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃原稿執筆‐返信用フォーム(以下の部分をご返信ください)

┃エントリー締切り日 6月15日

┃送信先 アトリエマジカナ(近代中小企業 編集部)吉田康志

┃E-mail koji@map-net.org

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

下記項目からご執筆可能なものをお選びください(複数項目の選択可)

( )部分に(●)マルを入れ上記期日までに弊社宛へご返信願います

追って詳細をご連絡させて頂きます

※お選び頂いた中から1項目の内容を執筆依頼させて頂きます

==================================

▼原稿のアウトラインをお知らせください

お選びいただいた項目について、どのような内容を想定しているのかを

50〜100字程度、箇条書き、メモ書きなどの

簡単なものでかまいませんのでお付け願います

>>[アウトライン見本]

>> タイトル 組織をめちゃくちゃ元気にする人材育成法(仮)

>> 部下のモチベーションを上げる方法や

>> 自律型部下を増やす方法などを執筆予定

==================================

▽▽▽▽▽▽▽▽▽▽ 以下の部分をご返信願います ▽▽▽▽▽▽▽▽▽▽

▼特集企画 「働きやすい職場はここが違う」

・事例 社員に愛される働きやすい職場

( )執筆する ※アウトラインをお書きください

・ユニークな人事評価制度のある会社

( )執筆する ※アウトラインをお書きください

・ユニークな教育制度のある会社

( )執筆する ※アウトラインをお書きください

・働きやすい職場とはどんな環境なのか

( )執筆する ※アウトラインをお書きください

・働きやすい職場が人材確保に有利となる

( )執筆する ※アウトラインをお書きください

・働きやすい「しかけ」を工夫する

( )執筆する ※アウトラインをお書きください

・自社は働きやすい職場なのか? そのチェックポイント

( )執筆する ※アウトラインをお書きください

・人材が定着しないのはなぜか?

( )執筆する ※アウトラインをお書きください

・こんな制度はダメだ!人を活かせない環境

( )執筆する ※アウトラインをお書きください

・やりがい、働きがいのある会社になるには

( )執筆する ※アウトラインをお書きください

・会社組織として変えていくべきもの、変えてはいけないもの

( )執筆する ※アウトラインをお書きください

・その他(特集企画に沿った上記以外の内容)

※特集企画に沿った内容でご執筆可能な企画をご提案ください

( )執筆する ※アウトラインをお書きください

──────────────────────────────────

▼特集企画以外のご執筆案(今回の特集企画以外の内容)

今回提示しました特集企画以外のご執筆案も募集しております

弊誌の趣旨「オーナー社長の人生と社員の幸せ応援情報誌」に沿った

内容であればジャンルは問いません

※これは前記しました原稿締め切り日には縛られません

( )執筆する ※アウトラインをお書きください

──────────────────────────────────

▼ご連絡先(執筆者様のご連絡先をお書きください)

※お送りいただいた執筆者様の情報は今回の目的以外には利用しません

(個人情報保護方針 http://www.datadeta.co.jp/privacy.htm )

ご住所

〒

会社・団体名

部署・役職(肩書き)名

お名前

電話番号

FAX番号

URL

E-mail

△△△△△△△△△△△△△ 返信ここまで △△△△△△△△△△△△△

▼送信先

送信先 アトリエマジカナ(近代中小企業 編集部)吉田康志

E-mail koji@map-net.org

ありがとうございました

追って原稿執筆の詳細をご連絡致します

┌─────────────────────────────────

│原稿募集メールマガジンのお知らせ

└─────────────────────────────────

弊誌原稿募集の無料メールマガジンを毎月配信しています

宜しければ下記URLからご登録お願い致します

無料メールマガジン「マジカナメールマガジン」(月刊)

登録・解除は下記から。メールの最新号もご覧いただけます

http://www.mag2.com/m/0001002230.html

中小企業経営者向け雑誌の記事を募集しています

毎月提示される特集企画に沿った記事や

経営者向けの企画記事を募集しております

┏━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

┃お問い合わせ先

┗━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

■近代中小企業〔編集部〕 ※本件のお問い合わせはこちらへお願いします

有限会社マップアソシエーツ

事業部名 アトリエマジカナ

担当 吉田康志(よしだ こうじ)

〒134-0088 東京都江戸川区西葛西5-5-7 STYビル3F

E-mail koji@map-net.org

URL http://www.map-net.org

有限会社マップアソシエーツ(アトリエマジカナ)は

近代中小企業の発行元より業務委託を受け

近代中小企業〔編集部〕として編集作業全般を行っています

──────────────────────────────────

■近代中小企業〔発行元〕

株式会社データエージェント

事業部名 中小企業経営研究会

〒169-0075 東京都新宿区高田馬場1-33-13千年ビル8F

URL http://www.datadeta.co.jp/

┌─────────────────────────────────

│個人情報の取扱いについて

└─────────────────────────────────

株式会社データエージェントでは、個人情報保護方針を制定し

個人情報の利用目的などの明確化をしております

この度のメール送信に使いましたメールアドレスは

貴社Webサイトなどのインターネット上に公開された情報より

今回のメール送信のみの目的として取得させていただきました

また、お送りいただいた執筆者様の情報は今回の目的以外には利用しません

個人情報の取扱いについての詳細は下記Webサイトをご覧ください

(個人情報保護方針 http://www.datadeta.co.jp/privacy.htm )

個人情報の取扱いにご同意いただけない場合には、お手数ですが拒否の旨を

近代中小企業〔編集部〕(マップアソシエーツ)または

近代中小企業〔発行所〕(データエージェント)宛に

メールまたは書面にてご連絡いただきますよう、お願い申し上げます

近代中小企業 吉田康志様へ

初めまして門眞博行と申します、原稿募集の連絡、有難うございます。

詳細の連絡については別途、メールで送らせていだだきます。

以上