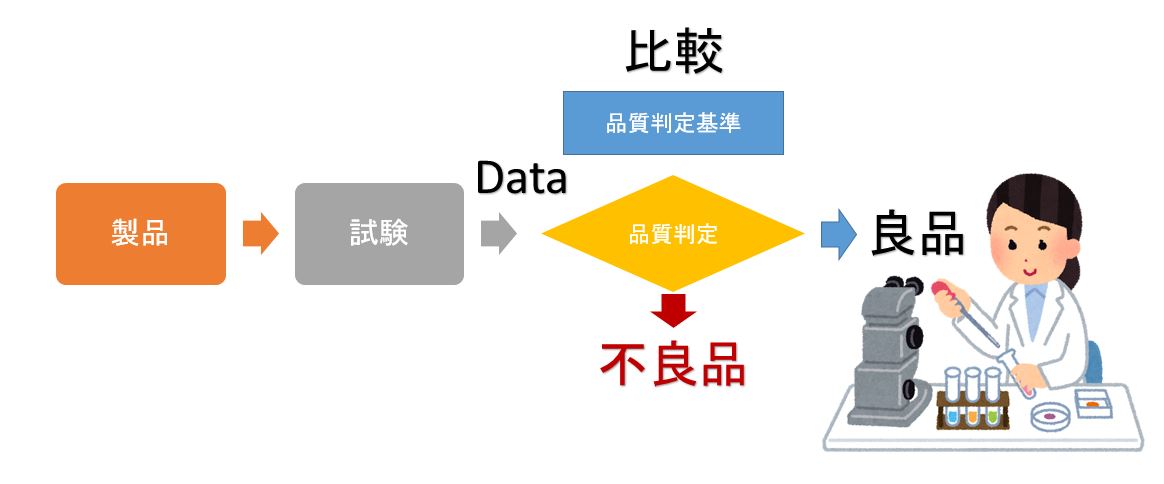

検査の種類 【イラスト図解】

英語:Kind of the inspection 中国語:检查类型

検査の種類

検査はそれが行われる段階,場所,方法などにより,さまざまに分類される.

①工検査が行う段階による分類:

受入検査,購入検査,工程間検査,工程内検査, 最終検査,出荷検査.

②検査を行う場所による分類:定位置検査,巡回検査,持ち込み検査.

③検査方法の性質による分類:破壊検査,非破壊検査.

④検査の方法による分類:全数検査,抜取検査,間接検査、無試験検査

引用先:クォリティーマネジメント用語辞典 日本規格協会

製造工場 検査の種類

製造工場での検査の種類としては

①検査の行われる段階による分類”

②”検査の方法による分類”

③ポカヨケを用いた「源流検査」等があります。

製造工場 検査の行われる段階による分類

検査を生産の段階で分類すると,まず受入・購入の段階で行われている受入検査,購入検査があり,次に,工程間で実施されている工程間検査・中間検査があり,最後に完成品の段階で実施される最終検査・出荷検査の3段階に分けられる。

これらの各検査について特徴は下記のとおり。

製造工場 受入検査,購入検査

受入検査は提出されたロットを受け入れてよいかどうかを判定するために行う検査、購入検査は提出されたロットを,購入してよいかどうかを判定するために行う検査である。

これらの検査はいずれも外注先,あるいは購入先から受け入れてよいかどうかの判定を下すものである、その受け入れる品物には,原材料・部品・半成品・完成品などがある。

この検査の特徴は,品物を生産する段階の品質水準,あるいは工程の管理状況がわからないということまた,改善活動も自社だけでは実施できないということである。

後工程に品質を保証するためには,納入者側の工程の管理状況を調査すること,納入者側と情報の交換をすること,ときには発注者側か指導・援助することが必要である。

製造工場 工程間検査・中間検査

工程間検査・中間検査とは”工場内において半成品をある工程から次の工程に移動してもよいかどうかを判定するために行う検査”である。

すなわち,工程の途中で不良品が次工徨に渡らないようにするために行う検査である。

工程間検査の方法としては,検査課などの検査部門が実施する場合と,製造課などの製造部門で実施する場合がある。

特に,製造部門で作業員が自分で加工したものについて行う検査は自主検査あるいは自主点検といわれている。この検査は,加工あるいは組立と検査を一緒にし,まとまった作業として行うもので,作業者の品質向上の意識を高めることができることと,工程への処置が迅速に行えることができるなど,品質保証の充実が図れるとともに,作業者の作業に対する達成感が得られるものである。

工程間検査を検査部門が実施する場合には,

① どこで検査を実施したら最も効率的か?

② どこで不良を発見したら処置がとりやすいか?

③ 工程の管理には,どのような情報が必要か?

などを検討して,計画する。

製造工場 最終検査・出荷検査

最終検査とは,“でき上がった品物が,製品として要求事項を満足しているかどうかを判定するために行う検査”であり出荷検査とは,“製品を出荷する際に行う検査”である。

すなわち,この検査は,品物が完成品として満足さにるものかどうかを判定するものであり,品質保証の最後の締めくくりとなる重要な検査である。

製造工場 検査の方法による分類

検査の方法には,全数検査・抜取検査と無試験検査(間接検査)とがある。

全数検査

JIS Z 8101-2によれば,全数検査とは,“製品またはサービスのすべてのアイテムに対して行う検査”とある。検査をひとまとまりの品物またはサービスに対して行うとき,このまとまりをロットという。

一つのロット内の集められた品物は,同じ生産条件で生産されたと思われる同一の品物であった。また,アイテムとは,検査を実施する単位,良品・不良品と判定する単位であり,納入品1個が検査単位のときも,半成品1個が検査単位のときもある。すなわち,全数検査とは,検査に提出された品物全数について検査するものである。

抜取検査

JIS Z 8101-2によれば,抜取検査とぱ製品またはサービスのサンプルを用いる検査”とある,

この場合,抜取検査とは,ロットからランダムに抜き取るサンプル(試料)の大きさ(n)とロットを合格と判定する最大の不良個数(合格判定個数,CまたはACの組合せを定めて行う。このnとC(またはAC)の組合せを“抜取検査方式”という。

すなわち,抜取検査とは,提出された品物の集まりから一部分のサンプルを抜き取り,それを試験して発見された不良品の数を合格判定個数と比較して合格・不合格の判定を下す検査である。

具体的に説明すると製造ラインでの品質検査には、「全数検査」と「抜き取り検査」がある、ボルトやナット、電球・電子部品など生産量が膨大で安価な部品を全数検査すると、工数と費用も膨大になり経済的かつ現実的ではない。

また、検査で製品が壊れてしまう場合も、全数検査はできません。したがって、一般に全数検査は「人命にかかわる製品」「高価な製品」「検査によって消費/破壊されない製品」などの場合に行われます。このため、多くの工程で、さまざまな製品が抜き取り検査の対象になります。

無試験検査・間接検査

無試験検査とは品質情報・技術情報などに基づいて,サンプルの試験を省する検査”,間接検査とは受入れ検査で,供給者側のロットごとの検査成績を必要に応じて確認することにより,受入れ側の試験を省略する検査”である。

この検査は,物品の試験を省略し,品貧晴報・技術情報あるいは納入者側のロットごとの検査成績書などで,合格・不合格を判定する検査である。

製造工場 検査の性質による分類

破壊検査 destructive inspection

破壊試験を伴う検査、破壊試験とは品物を破壊するか,商品価値の下がるような方法で行う試験のことをいう。

例えば,製品の寿命試験,加速劣化試験,破壊強度試験、金属材料の引張試験,非金属材料の衝撃試験,注射薬の発熱試験,電子機器の加速劣化試験など破壊試験を伴う場合は全数検査は不可能であり,したがって,選別型抜取検査,連続生産型抜取検査などの適用は原則できない。

破壊試験の場合には全数検査はできないだけでなく,抜取検査でも比較的少数のサンプルしか検査できないことが多い。こういう場合には検査だけで品質を保証しようとするのは一般には得策ではないので,品質の安定化をはかり,少数のサンプルでも品質の確認ができるようにしておくことが重要である。

一方,破壊検査の代用となる非破壊検査法も急速に進歩してきているので,非破壊検査で代用できないかどうかを検討することも必要である。

非破壊検査 nondestructive inspection

品物を試験しても,その商品価値が低下しない検査のことであって通常行われている検査の大部分が非破壊検査である。

対象物を破壊することなく検査する方法の総称,放射線,超音波,電磁誘導,蛍光染料などを利用するものがある、非破壊試験ともいう。

非破壊検査は、検査対象物を壊したり傷つけたりすることなく、割れや空隙等のきず(欠陥)の有無や、その大きさや形状を調べるので破壊検査と異なり、検査対象を傷つけずに実施するため、検査物をそのまま使用できることが大きな特徴です。

非破壊検査を実施することで、部品の故障や破損が原因で発生するトラブルを未然に防ぐことができます。このため、様々な工業製品で非破壊検査が実施されている。

製造工場 検査の場所による分類

定位置検査

品物を特定の検査場に持ち込んで行う検査であって,最も普通の方法である。

定位置検査は,品物を一箇所に集めた方が検査しやすいとか,特別な試験機を必要とする場合などに行われるがロットの区別を容易にしやすいなどの長所がある。

巡回検査

工程間検査などの場合に,検査員が現場を巡回して,できた品物を調べる検査である、巡回検査は,工程の流れを中断せずに実施でき,不良品の防止や早期発見が可能であるなどの理由で,機械工場などでは広く採用されている。

巡回検査の主眼は,どちらかといえば工程調節にあるため,これだけでは品質の保証が必ずしも十分とはいえないので,最終検査での定位置検査と組合せるなどの工夫が必要である。

製造工場での検査の種類の詳細は下記の記事を参照願いします。

関連記事:製造工場 検査の種類