3分でわかる! 未来の食品工場における品質管理のポイント

未来の食品工場における品質管理は、「テクノロジーの高度化」と「持続可能性への対応」を軸に、大きく進化していくと予想されます。以下に、2030年を見据えた未来の食品工場の品質管理の特徴を整理してみます。

未来の食品工場における品質管理のポイント(2030年予測)

| 分類 | 特徴 | 解説 |

|---|---|---|

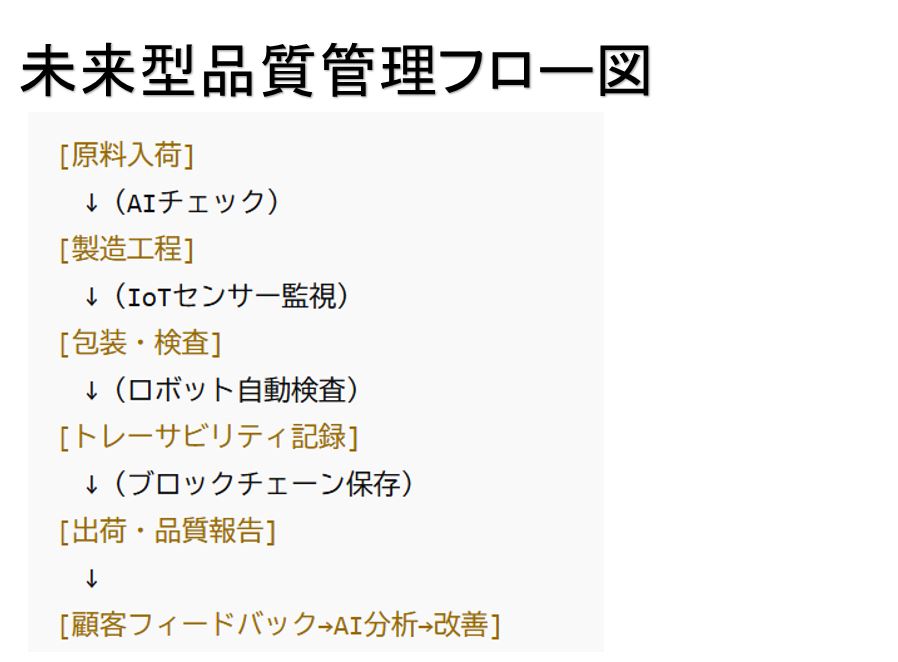

| 1. スマートセンサーの導入 | 全工程のリアルタイム監視 | 温度・湿度・異物・衛生状況をAIが即時判定し、自動アラートで異常を検知 |

| 2. AI×ビッグデータ分析 | 不良要因を自動で予測・対策 | 蓄積データからAIが不良の兆候を事前に察知し、改善策を提示 |

| 3. ロボティック衛生管理 | 自動洗浄・殺菌システム | 自動清掃ロボットや紫外線・オゾンなどによる殺菌処理の常態化 |

| 4. ブロックチェーンによるトレーサビリティ | 原料~出荷まで完全記録 | 「誰が・いつ・どこで」作業したかを記録し、改ざん不可な品質履歴を保証 |

| 5. サステナブル品質管理 | 環境配慮×品質の両立 | 食品ロスの削減、エネルギー効率の最適化、CO₂排出量の可視化と削減管理 |

| 6. 遠隔監視とVR/AR訓練 | 多拠点品質統一+人材教育 | 品質管理者が遠隔地からモニタリングし、作業者教育にはVRを活用 |

| 7. 多言語・グローバル対応 | 外国人労働者対応 | 自動翻訳+音声認識で言語の壁を克服、品質教育を多言語で実施可能 |

未来型品質管理フロー図(イメージ)

実際の活用シナリオ例

例1:不良品ゼロを目指すAI工場

-

AIが映像とセンサーデータを常時監視し、異常兆候を即座に停止。

-

不良の「傾向」まで分析して、未然に再発を防止。

例2:CO₂排出と食品ロスを削減するサステナ工場

-

製造過程で出るロスデータを集めてAIが削減策を提示。

-

エネルギー消費を可視化し、省エネ制御を最適化。

未来の食品工場における品質管理は、「安全・高品質・持続可能」を同時に実現するスマートな仕組みに変わります。これにより、少子高齢化による人手不足や、グローバル対応、環境配慮など、現代の課題を克服できる次世代の工場モデルが実現されます。

次世代の工場モデルを実現する為には現在の問題を良く把握しなければより良い工場は作れません。

以下、現在の食品工場の抱えている課題、問題を解説します。

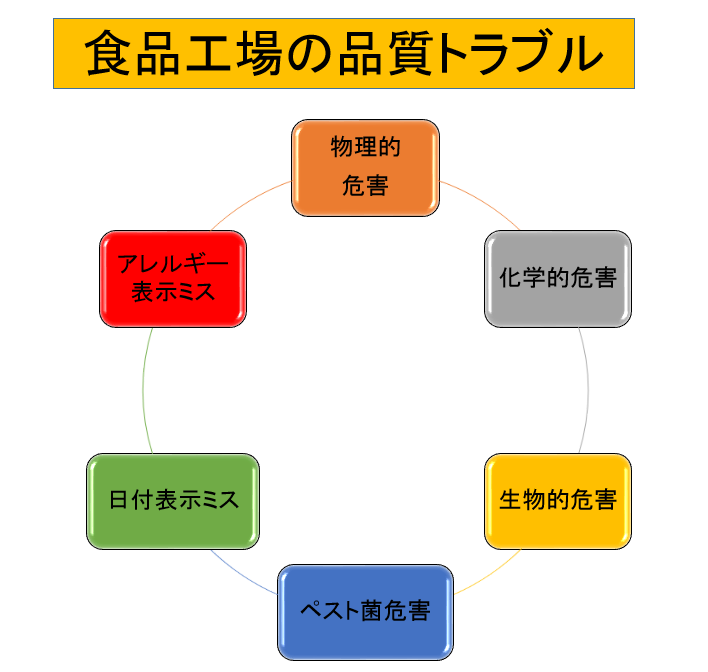

現在の食品工場の品質トラブル

食品工場の6種類の危害要因

食品事故につながる危害は大きく6種類あります。食中毒事故と聞くと、下痢、発熱、嘔吐など、食品が腐敗することによって起きる症状がある場合を考えがちですが、市場からリコール(回収)する社告を見ていると、異物混入が多いことがわかります(代表的なのはガラス片、プラスチック片等の混入)。

物理的危害 食品工場

物理的危害の事故は歯を折る、口の中を切るなど、被害は大きくなる(歯を折ると一生の問題にも)

化学的危害 食品工場

化学的危害はさらに被害が大きくなる。本来食品に含まれない「ヒ素」が含まれた例もある

生物的危害 食品工場

生物的危害は下痢をしたり熱が出たりする。

ペスト菌危害 食品工場

ペストはネズミ、ハエ、ゴキブリなどによる害。社員食堂にハエが飛び、ロッカールームにゴキブリが出るだけで、その食品工場の衛生状態は非常に劣悪に感じられる。

日付表示ミス 食品工場

日付ミスです。ちょっとしたミスで、まったく問題のない商品まで回収しなくてはならなくなります。日付表示ミスを防ぐためには監視チームの制度を導入し、ミスが出た場合は監視チームの責任にする発想の転換が必要になります。

アレルギー表示ミス 食品工場

アレルギー表示ミスは万一、その表示を信じてお客様が食べた場合は”死″に至る場合があり、間違いは絶対許されません。

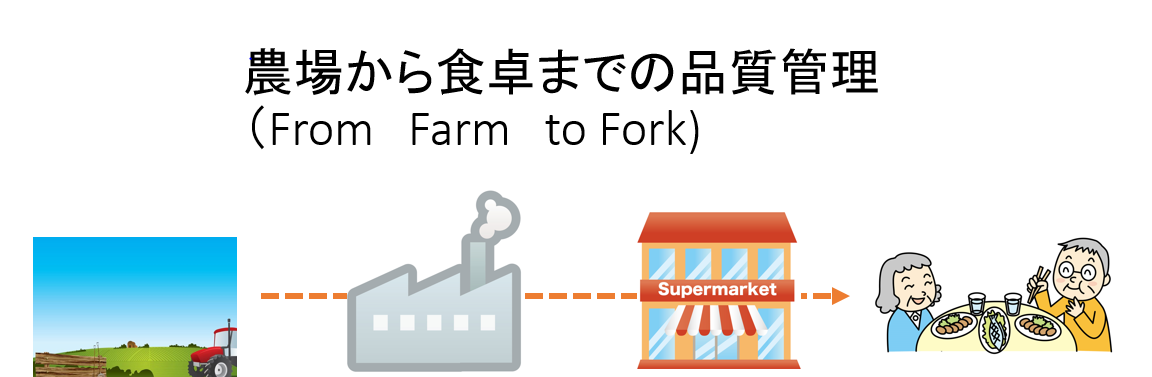

危害を守る範囲は「農場から食卓まで」

6種の危害を守る範囲は、原料を生産している農場から家庭の食卓までです。原料に使用した牛肉がBSEの可能性があった、原料に使用した牛の食べた飼料が農薬に汚染されていた、使用した原料の賞味期限が切れていたなどといった、原料に関する事故も考えられます。

工場から出荷した製品が一般路線便で配送され、キシレンがこぼれて異臭クレームにつながった。家庭でプリンを食べようとしてプリンのふたのシールをはごうとしたら、ふたのフィルムのシールが強くて中身が飛び出して服を汚してしまった。容器を開けようとしたらフィルムで手を切ってしまった……など、すべての可能性を考え、対策する必要があります。

食品工場の物理的危害|クレームで一番多いのが物理的異物混入

お客様からのクレーム中で最も多いのが、物理的危害のクレームです。物理的に危険な順に列記します。

ガラス異物 食品工場

ガラスでできている部品(時計、温度計、試験管など)からの異物混入、窓ガラス等の破片混入、額、写真入れ等のガラスの混入等

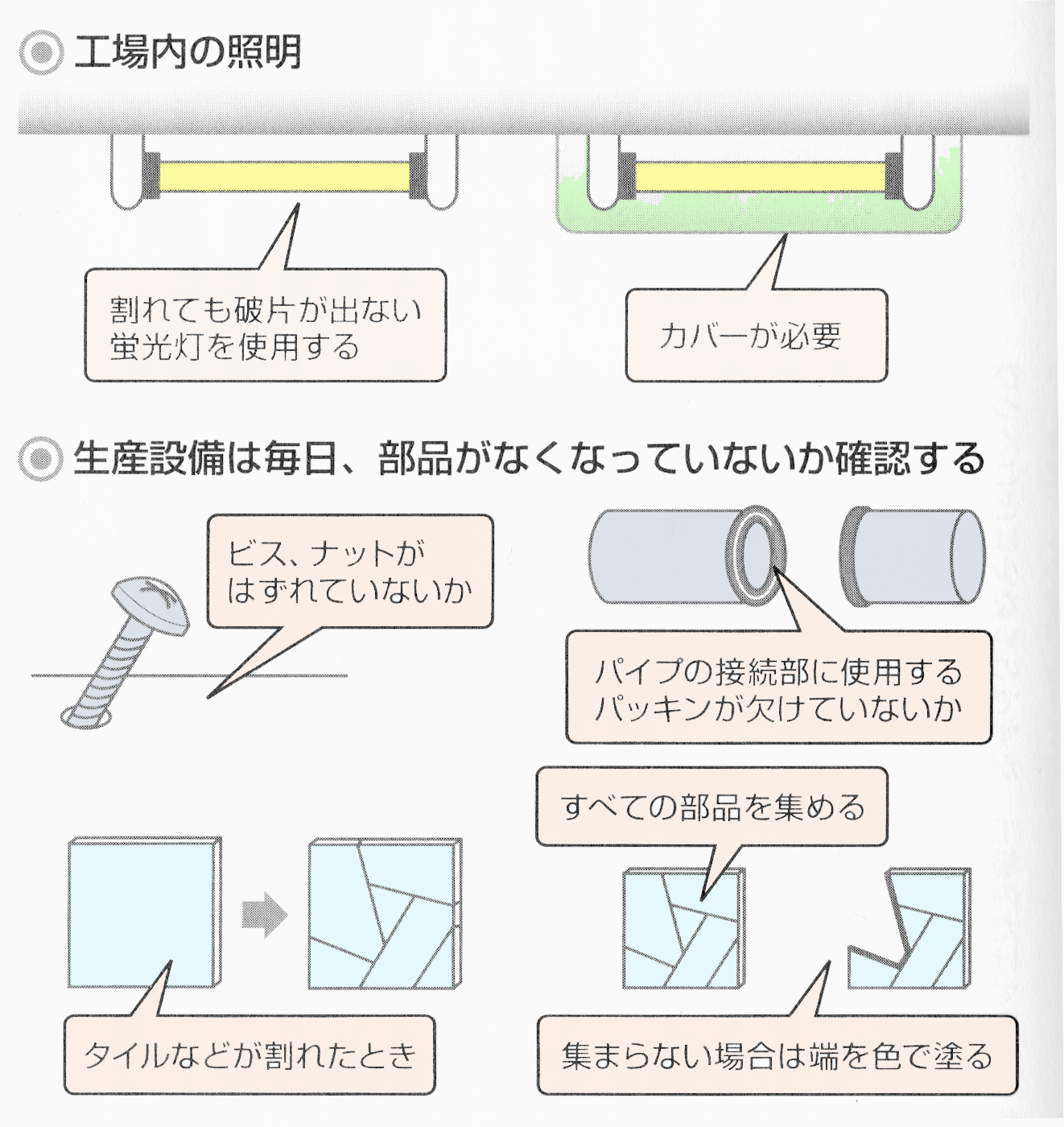

電球、蛍光灯のガラス等は工場の作業場からはすべて取り除く必要があります(割れても破片が出ない蛍光管を使用する、電球には必ずカバーを取り付ける)

金属異物 食品工場

従業員が持ち込む金属異物(ピアス、指輪、ネックレス、時計、虫歯の詰め物等)、設備から外れる金属異物(ビス、ナット、ワッシャー等)、 事務用品から入る金属異物(ホチキスの針、ゼムクリップ、カッターの刃等)

石、砂等の異物 食品工場

石や砂は、外部から入る可能性があり、特に入荷してきた原材料から混入することが考えられます(外から入ってきた商品は外装をきれいにしてから搬入する)

プラスチックの異物 食品工場

プラスチックは壊れたものが入る可能性があります。

手袋も含めて、使用しているプラスチック製品が壊れた場合、必ずすべてを探し出す必要があります(ザル、番中、コンテナ等、直接商品に触れるものには特に注意)

紙等の異物 食品工場

工場内に紙を持ち込む際には必ずバインダー等に挟むといった防止策を講じる必要があります(作業場の中には掲示板を設けない)。

食品工場 髪の毛の混入には徹底力で対処

お客様が嫌がる髪の毛や虫・昆虫は、物理的危害の面からは、たとえ食べてしまっても歯を折ったり、口の中を切ったりする可能性は少ないと考えられるため、順番的には6番目、7番目となりますが、もちろんあってよいことではありません。

髪の毛について言えば、耳までネットをかぶると決めたら、必ずそのように実施すること。この徹底力が大切です。虫は、基本的には外からの侵人を防ぐための対策が重要です。

食品工場の化学的危害|化学的危害は被害が大きくなる

化学的危害は、発生してしまうと事故の範囲が非常に大きくなるという特徴があります。化学的危害を防ぐには、便利だからといってお茶等のペットボトルに食品以外のものを入れないことが基本です。

ペットボトル以外でもビールびん等に農薬を入れ、間違えて飲んでしまう事故が、毎年発生しています。

化学薬品については洗剤も含め、専用の鍵がかかる場所に保管する必要があります。基本的に、詰め替えは行わない、もし詰め替える場合は、元の化学薬品と同じラベルを貼った専用の小分け容器を使用することです。

汎用性のある小分け容器を使用する場合は必ずラベルを使用して、字が読めない人でも間違えないように色分けなどをしておく必要があります。

化学的な物質は原材料と同じところに保管しない 食品工場

化学的危害で考えられることを、危害の大きい順に考えてみます。

洗剤等、食品でないものが混入してしまう 食品工場

最も多いのは容器間違いによる問題です。洗剤やその他の化学的な物質は専用の置き場所に置いて、決して原材料と同じところに保管してはいけません。

添加物、特に保存料等が多く混入してしまう 食品工場

ハムに使用する亜硝酸塩など、食品で一般に使用する保存料は、摂取量によっては命に関わる場合があります。

その亜硝酸塩、保存料などの添加物については、毎日の受払いや使用量について日報を作成し、理論値と実際の量が合っているかどうかを確認する必要があります。

機械油、グリス等が混入してしまう 食品工場

食品製造機械に使用するグリス、機械油については、食べても問題がないものを使用する必要があります。万一グリスが漏れて食品に入っても、人体に危害が及ぶようなものは使用してはならないのです。

ペンキ、ワックス等の臭いが製品についてしまう 食品工場

これもよく聞く事故です。臭いだけなので、危害に結びつくことは少ないのですが、工場内だけでなく、物流中も確認する必要があります。

食品工場の生物的危害

生物的危害は細菌検査をしても防げない 食品工場

生物的危害に対しては、食品工場の中で最も厳重な管理が求められています。生物的危害の管理をどこまできちんと行えばいいか、その答えはありません。毎年、管理レベルを上げていかなくてはならないのです。新しい種類の菌が出てきたり人間自体の抵抗力が年々落ちてくるなど、いろいろなことが考えられるからです。生物的危害の防止対策もいろいろ考えられますが、ここでは温度管理と清掃状態のチェックについて説明します。

温度管理の盲点になりやすいところ 食品工場

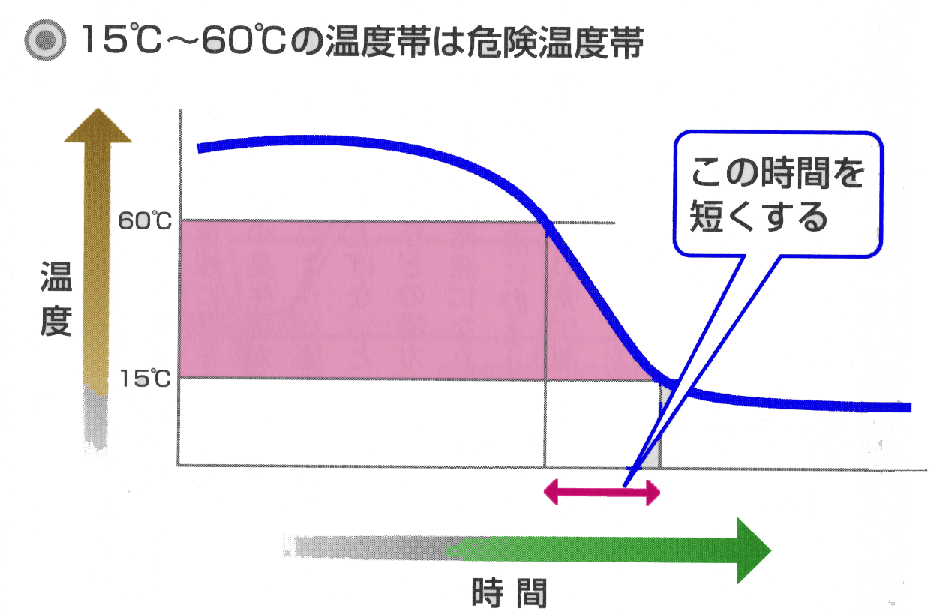

生物的危害を防ぐためには、細菌が増殖しやすい温度帯の15℃~60℃をいち早く通り過ぎることです。次に、決めた保存温度帯を必ず守ることが必要です。冷蔵庫の保管温度は、8℃以下と決めたら8℃以下なのです。

当たり前のことですが、冷蔵庫には自動的に温度を測定する機械の設置が不可欠です。24時間365日、必ず8℃以下になっていますか。霜取り中、ドアの開閉、原材料の入れすぎなどで、決して管理が充分でないことがわかります。

次に、加熱の中心温度を確認します。加熱は必ずばらつきがあります。ロットの中で、すべての製品にきちんと温度がかかっているかチェックが必要です。工場の加熱器のばらつきをつかんでいますか。どこの場所が一番熱がかかりづらく、その場所の中心温度は何度か、確認が必要です。ここが温度管理の盲点になります。

清掃状態のチェック

清掃状態のチェックを励行していますか。サニテーションチェックとも言いますが、清掃後、その設備を使用する前に、本当に清掃ができているか確認する必要があります。工場内の悪いところを見逃さないようにするためには、懐中電灯持参のチェックをお勧めします。

ペーパータオルを持って、床を拭いてみてください。

白いぺーパータオルが黒くなったら、清掃をやり直します。作業場のテーブル、棚も同じです。慣れてきたら、清掃を担当している人にそのペーパータオルでの確認をやらせてみるようにします。

コメント