ガソリン車&EV車の車載用製品、電装部品の品質が厳しい理由

・純正・車載用の場合は自動車メーカーに納品し、取り付けて販売するため、安定した生産数が長期に渡って確保できるが品質要求は厳しい。

・市販品の場合は一般・カー用品店にて販売する為、生産数が不安定。

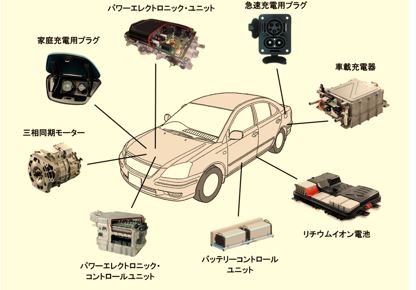

車載用電子製品は、自動車の性能や安全性を大きく左右する重要な部品です。近年、自動車の電動化や自動運転技術の発展に伴い、車載用電子製品の役割はますます大きくなっています。

車載用電子製品の品質が求められる理由

- 安全性: ブレーキシステムやエアバッグなど、安全に関わる機能は、高い信頼性が求められます。

- 信頼性: 過酷な環境下で長時間使用されるため、高い耐久性と安定性が必須です。

- 機能性: エンジン制御、インフォテインメントシステムなど、多岐にわたる機能を正確に実行する必要があります。

- 電磁ノイズ対策: 他の電子部品との干渉を防ぎ、誤動作を防ぐ必要があります。

- セキュリティ: ハッキングなど、外部からの不正アクセスを防ぐ対策が求められます。

自動車、電装部品の品質

何故、車の品質は厳しいのか?

車の品質が厳しいのは、人命に関わること、社会的な影響が大きいこと、経済的な影響があること、技術的な進歩が著しいこと、そして法規制が厳しいことなどが複合的に作用しているからです。

1. 人の命に関わる:

- 安全性能: 車は人命を乗せた移動体であり、衝突時における乗員や歩行者の安全確保は最重要課題です。そのため、車体構造、シートベルト、エアバッグなど、あらゆる部分で高い安全性が求められます。

- 信頼性: エンジン、ブレーキ、ステアリングなど、車の基本的な機能は常に安定して動作することが求められます。不具合は事故につながる可能性があり、命に関わる問題に直結するため、高い信頼性が求められます。

2. 社会的な影響:

- 環境問題: 排気ガスによる大気汚染や地球温暖化問題など、自動車は環境問題と深く関わっています。燃費性能の向上や低公害エンジンの開発など、環境負荷の低減が求められています。

- 交通渋滞: 自動車は交通渋滞の原因の一つであり、社会全体の生産性低下につながります。燃費性能の向上や自動運転技術の導入など、交通渋滞緩和への貢献が期待されています。

3. 経済的な影響:

- ブランドイメージ: 高品質な車は、メーカーのブランドイメージ向上に繋がり、販売促進に貢献します。

- リコール: 品質に問題があり、リコールが発生した場合、メーカーは多額のコストを負担するだけでなく、ブランドイメージの低下にもつながります。

4. 技術的な進歩:

- 高度な技術: 自動車には、エンジン、トランスミッション、電子制御システムなど、高度な技術が搭載されています。これらの技術の開発には、高い品質が求められます。

- 競争の激化: 自動車業界は国際的な競争が激しく、他社との差別化を図るために、より高品質な製品の開発が求められています。

5. 法規制:

- 安全基準: 各国で自動車の安全に関する法規制が定められており、メーカーはこれらの基準を満たす必要があります。

- 環境規制: 排ガス規制など、環境に関する法規制も厳しくなり、メーカーはこれらの規制に対応する必要があります。

トヨタのブランド

PL訴訟と損害保険会社:自動車事故における重要な関係

PL訴訟(製造物責任法に基づく訴訟)は、製品の欠陥が原因で発生した事故によって被害者が被った損害に対する賠償を求める訴訟です。自動車事故においても、車の欠陥が原因で事故が発生した場合、自動車メーカーや部品メーカーに対してPL訴訟が提起されることがあります。

損害保険会社が関わる理由

損害保険会社は、自動車メーカーや部品メーカーに対してPL保険を提供しています。PL保険は、製品の欠陥によって発生した損害賠償責任を補償する保険であり、PL訴訟が発生した場合、保険会社は被保険者(自動車メーカーなど)に代わって損害賠償金を支払ったり、訴訟費用を負担したりします。

損害保険会社の役割

- リスク評価: PL訴訟のリスクを評価し、保険料を算定します。

- 保険金支払: PL訴訟が認められた場合、保険契約に基づいて損害賠償金を支払います。

- 弁護士費用負担: 訴訟費用を負担し、被保険者に代わって弁護士を立てて訴訟に対応します。

- リスク管理支援: 被保険者に対してリスク管理に関するアドバイスを行い、PL訴訟の発生を予防するための支援を行います。

PL訴訟における損害保険会社の重要性

- 企業の経営安定: PL訴訟は、企業にとって大きな財政的な負担となる可能性があります。PL保険があることで、企業はPL訴訟のリスクを軽減し、経営の安定を図ることができます。

- 被害者への迅速な対応: PL保険会社は、被害者に対して迅速に損害賠償金を支払うことで、被害者の生活の再建を支援します。

- 社会的な安定: PL訴訟が円滑に解決されることで、社会的な安定に貢献します。

PL製造物責任保険

自動車信頼性試験とは?

自動車の信頼性試験とは、自動車やその部品が、設計された性能を、想定される使用環境下で、ある一定期間にわたり維持できる能力を評価するための試験のことです。より具体的には、自動車が長期間にわたって安全に、そして問題なく走行できることを確認するための様々なテストを指します。

なぜ信頼性試験が必要なのか?

- 安全性確保: 事故につながるような欠陥を発見し、製品の安全性を確保するため。

- 耐久性確認: 厳しい自然環境や長時間の走行に耐えられるかを確認するため。

- 品質向上: 製品全体の品質を向上させ、顧客満足度を高めるため。

- リコール防止: 市場に出回った後に問題が発生し、リコールとなることを防ぐため。

信頼性試験の種類

信頼性試験には、様々な種類があり、それぞれが異なる目的で実施されます。

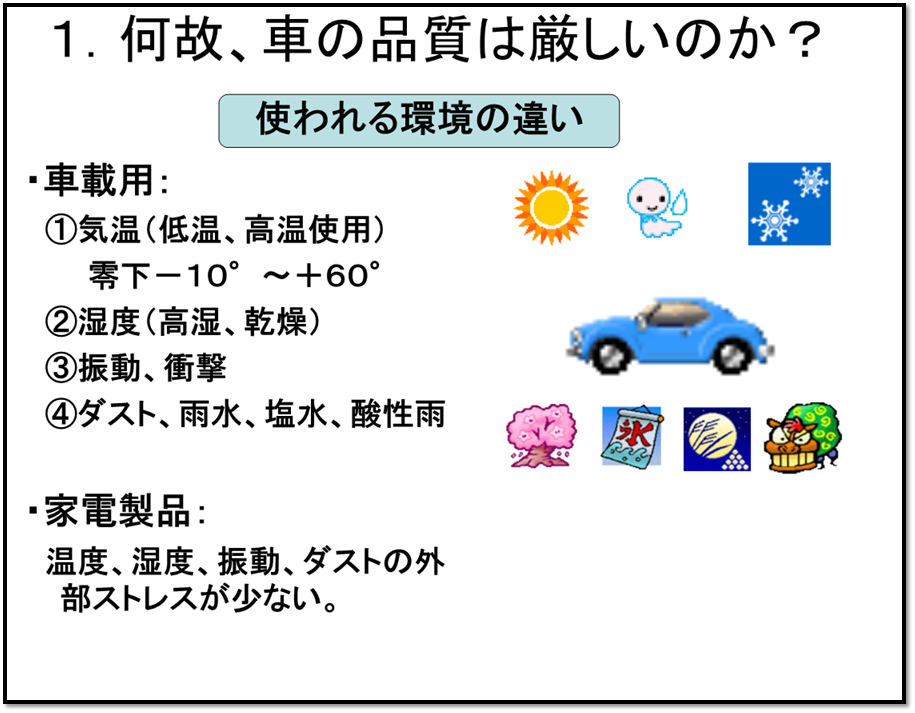

- 環境試験: 高温、低温、湿度、振動、衝撃など、自動車が使用される環境を模擬して行う試験です。

- 耐久試験: 長期間にわたって繰り返し負荷をかけ、部品の劣化や故障を調べる試験です。

- 加速寿命試験: 短期間で製品の寿命を予測するために、通常の使用条件よりも厳しい条件下で試験を行う方法です。

- 故障解析: 故障が発生した場合、その原因を究明し、設計や製造プロセスにフィードバックする試験です。

信頼性試験の項目

信頼性試験で評価される項目は、自動車の様々な部分に及びます。

- エンジン: 出力、燃費、耐久性、排ガスなど

- トランスミッション: 変速性能、耐久性など

- サスペンション: 乗り心地、操縦安定性、耐久性など

- ブレーキ: 制動性能、耐久性など

- 電装品: 電気系統の安定性、耐久性など

- ボディ: 耐腐食性、衝突安全性など

信頼性試験の重要性

自動車の信頼性試験は、自動車メーカーにとって非常に重要なプロセスです。なぜなら、信頼性の高い製品を提供することは、企業のブランドイメージ向上や顧客からの信頼獲得につながり、ひいては企業の競争力強化に直結するためです。

信頼性試験

自動車における保守性とメンテナンスのしやすさ

自動車の保守性、つまりメンテナンスのしやすさは、自動車を選ぶ上で非常に重要な要素です。長期間にわたって快適に車を乗り続けるためには、定期的なメンテナンスが不可欠です。

なぜ保守性が重要なのか?

- 維持費の削減: メンテナンスがしやすい車であれば、専門の整備工場に依頼する頻度が減り、結果的に維持費を削減できます。

- トラブル発生時の対応: 万が一、トラブルが発生した場合でも、部品交換や修理が比較的容易に行えるため、迅速な対応が可能です。

- 車両寿命の延長: 定期的なメンテナンスによって、自動車の寿命を延ばすことができます。

保守性を高める要素

自動車の保守性を高める要素としては、以下のような点が挙げられます。

- 部品の交換性: 部品が簡単に取り外せるように設計されているか。

- 整備性の良さ: エンジンルームや足回りなど、整備が必要な部分へのアクセスが容易か。

- 標準部品の使用: 市販されている一般的な部品を使用しているか。

- 整備マニュアルの充実: 整備マニュアルがわかりやすく、整備に必要な情報が網羅されているか。

- 電子制御システムの複雑さ: 電子制御システムが複雑すぎると、トラブルシューティングが難しくなる。

メンテナンスのしやすさを判断するポイント

自動車のメンテナンスのしやすさを判断する際には、以下の点に注目すると良いでしょう。

- エンジンルームの構造: エンジンルームがすっきりしていて、各部品へのアクセスが容易か。

- 部品の配置: 各部品がわかりやすい場所に配置されているか。

- 工具の必要性: 特別な工具を必要としないか。

- 整備情報: 整備マニュアルやインターネット上の情報が豊富か。

保守性の高い車を選ぶメリット

- ランニングコストの削減: 定期的なメンテナンス費用を抑えることができます。

- トラブル時の安心感: 万が一、トラブルが発生した場合でも、迅速に対応できます。

- 中古車としての価値: 保守性の高い車は、中古車としての価値も高い傾向にあります。

メンテナンスのし易さ

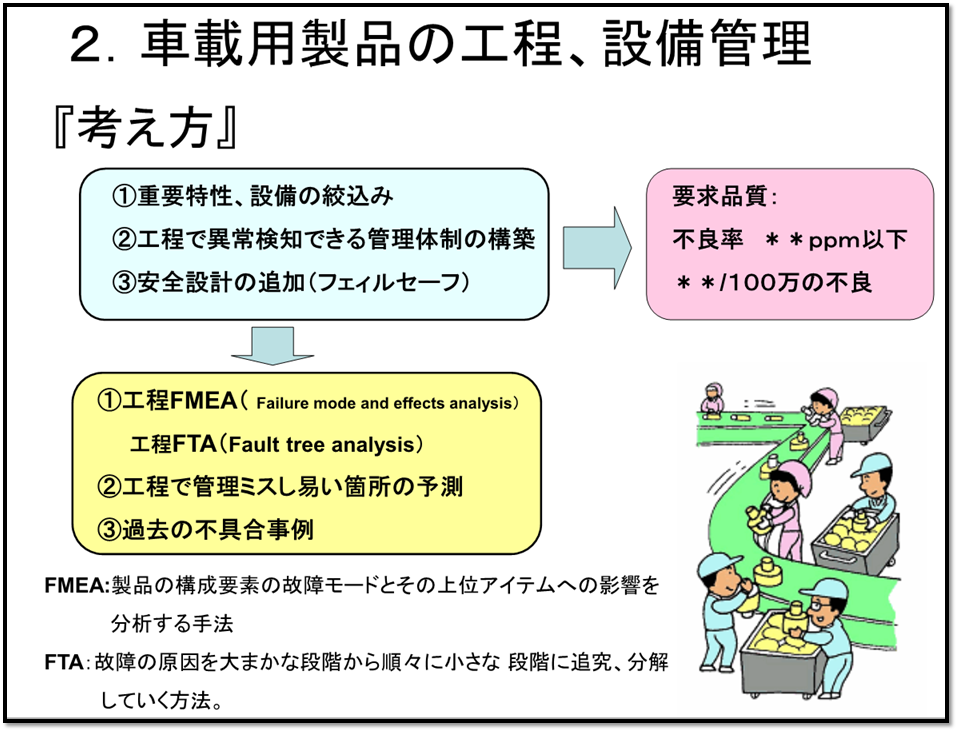

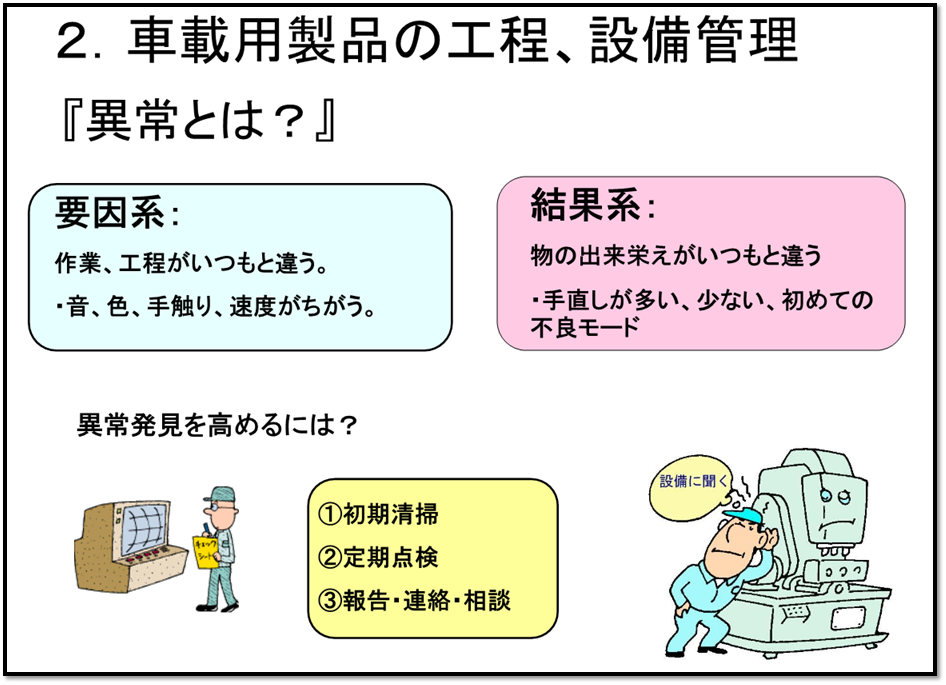

車載用製品の工程、設備管理 | FMEAとFTA

車載用製品は、自動車の安全な走行に直結するため、非常に高い品質と信頼性が求められます。そのため、製造工程から設備管理まで、徹底した品質管理が不可欠です。

車載用製品の工程管理のポイント

車載用製品の工程管理では、以下の点が特に重要になります。

- 工程能力の評価: 各工程の能力を数値化し、製品の品質目標を達成できるか評価します。

- 工程間の連携: 各工程間の連携を密にし、情報の共有とスムーズな製品の流れを確保します。

- 異常発生時の対応: 異常が発生した場合、迅速に原因を特定し、対策を講じることが重要です。

- 工程改善: 常に改善の視点を持ち、生産効率の向上と品質の安定化を目指します。

設備管理のポイント

設備管理は、製品の品質を安定的に維持するために不可欠です。

- 定期的な点検・保全: 設備の故障を未然に防ぐため、定期的な点検・保全を実施します。

- 校正: 計測器などの校正を定期的に行い、測定値の正確性を確保します。

- 清潔な作業環境: 清潔な作業環境を保ち、異物混入を防ぎます。

- 設備の更新: 設備の老朽化に伴い、必要に応じて更新を行います。

車載用製品の品質管理における重要な考え方

- FMEA(故障モード影響解析): 製品や工程の潜在的な故障モードを洗い出し、その影響を評価することで、事前に対策を立てます。

- FTA(フォールトツリー分析): システム全体の故障を、より小さな部品やイベントに分解し、故障の原因を特定します。

- SPC(統計的工程管理): 工程データを統計的に分析し、製品のばらつきを監視し、異常を早期に検出します。

その他

- サプライヤー管理: 部品を供給するサプライヤーの品質管理体制も重要です。

- トレーサビリティ: 製品の一貫性を確保するため、各工程での履歴を管理します。

- 法規制への対応: 自動車に関する法規制を遵守し、安全な製品を製造します。

車載用製品の設備管理の為のFMEAとFTA

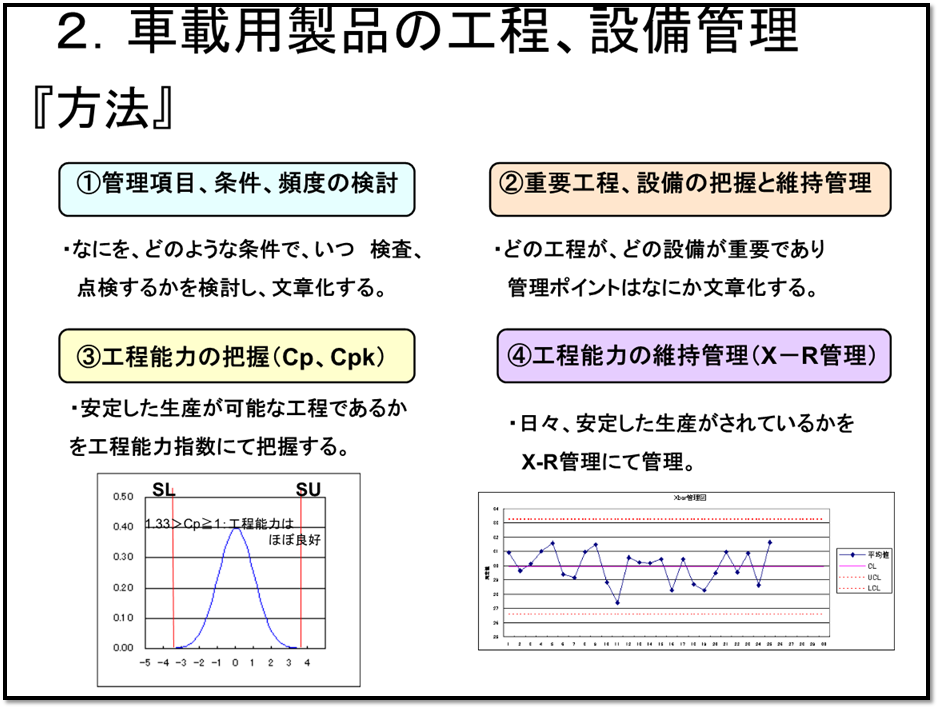

車載用製品の工程、設備管理の方法 | 管理項目、条件、頻度の検討

車載用製品は、自動車の安全な走行に直結するため、非常に高い品質と信頼性が求められます。そのため、製造工程から設備管理まで、徹底した品質管理が不可欠です。以下に、車載用製品の工程、設備管理の方法について詳細を説明します。

工程管理

車載用製品の工程管理では、以下の点が特に重要になります。

- 工程能力の評価: 各工程の能力を数値化し、製品の品質目標を達成できるか評価します。

- 工程間の連携: 各工程間の連携を密にし、情報の共有とスムーズな製品の流れを確保します。

- 異常発生時の対応: 異常が発生した場合、迅速に原因を特定し、対策を講じることが重要です。

- 工程改善: 常に改善の視点を持ち、生産効率の向上と品質の安定化を目指します。

具体的な手法

- 工程能力指数(Cp, Cpk)の算出: 各工程のばらつきと規格との比較を行い、工程能力を数値化します。

- 工程間会議の実施: 各工程の担当者が集まり、問題点の共有や改善策の検討を行います。

- 異常発生時の原因究明: 5Why分析、魚骨図など、様々な手法を用いて原因を究明します。

- 標準作業手順書の作成: 作業手順を標準化し、作業者のミスを防止します。

設備管理

設備管理は、製品の品質を安定的に維持するために不可欠です。

- 定期的な点検・保全: 設備の故障を未然に防ぐため、定期的な点検・保全を実施します。

- 校正: 計測器などの校正を定期的に行い、測定値の正確性を確保します。

- 清潔な作業環境: 清潔な作業環境を保ち、異物混入を防ぎます。

- 設備の更新: 設備の老朽化に伴い、必要に応じて更新を行います。

具体的な手法

- PM計画の作成: 設備の点検・保全計画を作成し、スケジュール管理を行います。

- TPM(Total Productive Maintenance)の導入: 設備の保全を全従業員で実施し、設備の寿命を延ばします。

- 予知保全: 設備の異常を早期に検知し、故障を未然に防ぐための技術です。

その他

- サプライヤー管理: 部品を供給するサプライヤーの品質管理体制も重要です。

- トレーサビリティ: 製品の一貫性を確保するため、各工程での履歴を管理します。

- 法規制への対応: 自動車に関する法規制を遵守し、安全な製品を製造します。

車載用製品の工程、設備管理の方法 — 管理項目、条件、頻度の検討

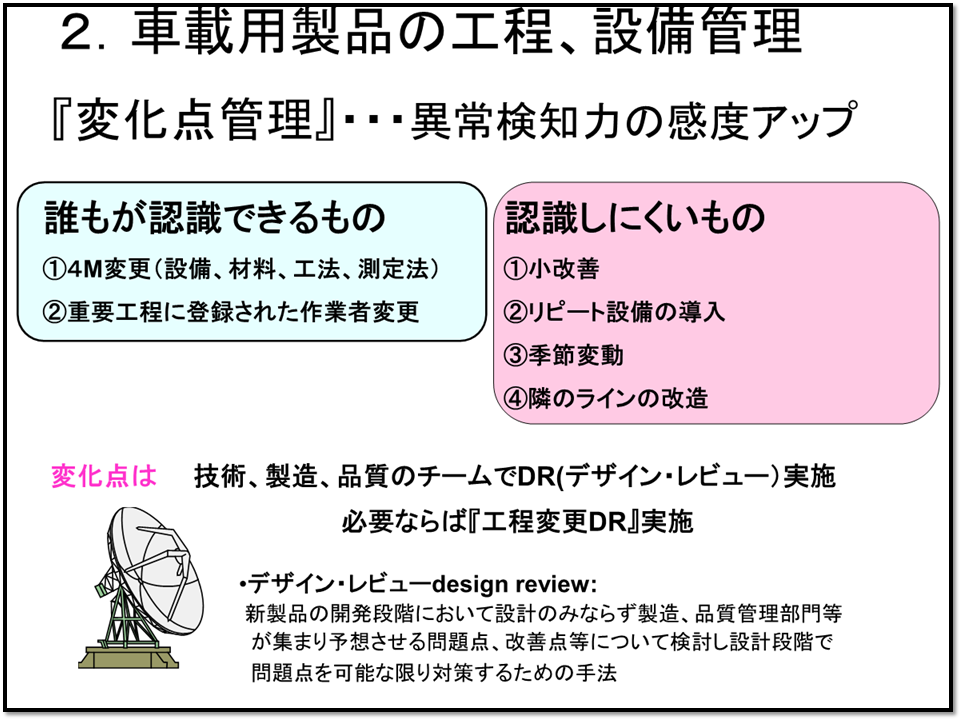

変化点管理 | 異常検知力の感度アップ

変化点管理は、製造工程における変化を捉え、その変化が製品品質に与える影響を評価し、必要であれば対策を講じる活動です。特に、車載部品のように高い信頼性が求められる製品においては、小さな変化でも大きな影響を与える可能性があるため、変化点管理は非常に重要です。

変化点管理の目的

- 品質不良の未然防止: 変化によって発生する可能性のある不良を早期に発見し、対策することで、品質不良を未然に防ぎます。

- 生産性の向上: 変化点管理によって、問題発生時の対応が迅速になり、生産性の低下を防ぎます。

- コスト削減: 品質不良による損失や再作業を減らすことで、コスト削減につながります。

異常検知力の感度を上げるための方法

変化点管理において、異常検知力の感度を上げるためには、以下の方法が有効です。

1. 変化点の明確化

- 5M1Eの活用: 人(Man)、機(Machine)、材(Material)、法(Method)、測(Measure)、環境(Environment)の5つの要素に着目し、どの要素が変化したのかを明確にします。

- 変化点記録の徹底: すべての変化を記録し、その内容を共有することで、変化点の把握を徹底します。

2. データの収集と分析

- 工程データの収集: 温度、湿度、寸法など、製品品質に影響を与える可能性のあるデータを収集します。

- 統計的手法の活用: 収集したデータに対して、統計的手法(例えば、制御図、ヒストグラムなど)を適用し、異常を検出します。

- AIの活用: 機械学習や深層学習などのAI技術を用いて、複雑なパターンから異常を検出します。

3. 異常検知システムの導入

- リアルタイム監視: 工程データをリアルタイムで監視し、異常を検出するシステムを導入します。

- アラート機能: 異常が発生した場合、関係者に迅速に通知するアラート機能を備えます。

4. 組織体制の構築

- クロスファンクショナルチームの結成: 生産技術、品質管理、工程管理などの異なる部門のメンバーでチームを結成し、問題解決にあたります。

- 教育・研修: 変化点管理に関する知識やスキルを全従業員に習得させます。

5. 定期的な見直し

- 変化点管理の効果測定: 定期的に変化点管理の効果を測定し、改善点を見つけます。

- システムの改善: 異常検知システムや分析手法を継続的に改善します。

変化点管理の事例

- 自動車部品製造: 新しい材料の導入による寸法変化の監視

- 電子部品製造: 新しい製造装置の導入による不良率の変化の監視

- 食品製造: 新しいレシピの導入による味や見た目の変化の監視

異常検知力の感度アップ

車載製品の工場での異常時の対策は?

車載製品の製造現場において、異常が発生した場合、製品の品質低下や安全性の問題に直結するため、迅速かつ適切な対応が求められます。

異常発生時の一般的な対応手順

- 異常の発見と隔離:

- 異常を検知したら、まずその製品や工程を隔離し、他の製品への影響を防止します。

- 異常発生状況を正確に記録します。

- 原因究明:

- 5Why分析や魚骨図など、様々な手法を用いて異常の原因を究明します。

- 関係者を集め、原因究明のためのミーティングを開催することも有効です。

- 対策の実施:

- 原因が特定できたら、根本的な対策を講じます。

- 応急処置と根本的な対策を分けて考えることが重要です。

- 再発防止策:

- 原因究明の結果に基づき、再発防止策を策定し、実行します。

- 標準作業手順書の見直しや、設備の改良などが考えられます。

- 記録と報告:

- 異常発生から対策の実施までの経緯を記録し、関係者に報告します。

- 今後の品質改善に役立てるために、記録を残しておくことが重要です。

異常発生時の対策を効果的に行うためのポイント

- 迅速な対応: 異常発生を早期に発見し、迅速に対応することが重要です。

- 原因究明の徹底: 原因を正確に特定しないと、根本的な解決には繋がりません。

- 関係者の連携: 異常発生時には、関係者全員が協力して問題解決にあたる必要があります。

- 標準作業手順書の遵守: 標準作業手順書を遵守することで、人為的なミスを減らすことができます。

- 定期的な点検: 設備の定期的な点検を行い、異常を未然に防ぎます。

- 品質管理体制の強化: 品質管理体制を強化することで、異常発生のリスクを低減できます。

車載製品特有の異常対策

- 安全基準の厳守: 車載製品は、人の生命に関わる製品であるため、安全基準を厳守することが特に重要です。

- サプライヤーとの連携: 部品を供給するサプライヤーとの連携を密にし、品質問題が発生した場合には、迅速に対応できる体制を構築します。

- トレーサビリティの確保: 製品の一貫性を確保するため、各工程での履歴を管理し、問題発生時に原因を特定できるようにします。

『異常とは?』 初期清掃,定期点検, 報告・連絡・相談

EVの品質管理&信頼性試験について

EV(電気自動車)の品質管理は、従来の内燃機関車とは異なる特性を持つため、新たな課題と対策が求められています。

EVの品質管理における特徴と課題

- バッテリー: EVの心臓部であるバッテリーは、寿命、安全性、性能が非常に重要です。そのため、製造過程における厳密な品質管理に加え、使用中の劣化状況をモニタリングし、適切なメンテナンスを行う必要があります。

- モーター: 高効率なモーターはEVの性能を左右しますが、振動や騒音、耐久性といった点での品質管理が求められます。

- 電子制御システム: EVは電子制御システムが複雑に組み込まれており、ソフトウェアのアップデートやサイバーセキュリティ対策も重要な品質管理項目となります。

- 熱管理: バッテリーやモーターの温度管理は、EVの性能と寿命に大きく影響するため、効率的な冷却システムの設計と品質管理が不可欠です。

- 安全性: 高電圧が流れるEVでは、電気ショックや火災のリスクを最小限に抑えるための安全設計と品質管理が必須です。

EVの品質管理における取り組み

- 製造工程の自動化: ロボットやAIを活用した自動化により、人為的なミスを減らし、品質の安定化を図ります。

- データに基づく品質管理: 製造データや走行データを収集・分析し、問題点を早期に発見し、改善策を講じます。

- サプライチェーン全体の管理: バッテリーやモーターなど、多くの部品から構成されるEVでは、サプライチェーン全体の品質管理が重要です。

- 耐久性試験: 厳しい環境下での耐久性試験を実施し、製品の信頼性を高めます。

- リコール対応: 万が一、品質問題が発生した場合には、迅速かつ適切なリコール対応を行います。

EVの品質管理における最新技術

- 3Dスキャニング: 製品設計データとの比較や、微細な形状の検査に活用されます。

- 画像処理: 表面欠陥の検出や、組み立ての精度確認に利用されます。

- IoT: センサーデータを活用し、製品の稼働状況をリアルタイムで監視し、予兆保全を実現します。

EVの信頼性試験の種類と内容

EVの信頼性試験は、大きく分けて以下の種類があります。

- 環境試験:

- 高温・低温試験: 極端な温度環境下でのバッテリー性能や部品の劣化を評価します。

- 湿度試験: 高湿度環境下での電気系統の信頼性や腐食を評価します。

- 振動試験: 道路の凹凸や走行中の振動に対する部品の耐久性を評価します。

- 塩水噴霧試験: 海沿いの地域での使用を想定した腐食試験を行います。

- 耐久試験:

- 耐久走行試験: 長距離の走行試験を行い、バッテリーの劣化や部品の摩耗を評価します。

- 負荷試験: 急加速・減速、急ハンドル操作など、車両に大きな負荷をかける試験を行います。

- 安全性試験:

- 衝突試験: 衝突時の乗員の保護性能やバッテリーの安全性などを評価します。

- 漏電試験: 電気系統の漏電や短絡に対する安全性などを評価します。

- 電磁適合性試験 (EMC試験): 他の電子機器との電磁波干渉やノイズの影響を評価します。

自動車、電装部品のTS16949とは? 自動車産業における重要性

TS16949は、自動車産業における品質マネジメントシステムの国際規格です。特に、自動車部品を製造する企業にとって、製品の品質を保証し、顧客の要求に応えるために非常に重要な役割を果たしています。

TS16949の特徴

- ISO9001をベースに構築: ISO9001という一般的な品質マネジメントシステム規格を基盤としており、自動車産業特有の要求事項が追加されています。

- 自動車業界のグローバルスタンダード: 世界中の多くの自動車メーカーが、サプライヤーに対してTS16949の認証取得を要求しています。

- 継続的な改善: 品質マネジメントシステムを継続的に改善し、製品の品質向上を目指すことを要求しています。

- 顧客満足度向上: 顧客の要求を的確に把握し、製品の品質を向上させることで、顧客満足度を高めることを目指しています。

TS16949の目的

- 製品の品質保証: 自動車部品の品質を保証し、製品の不具合やリコールを防止します。

- 顧客満足度の向上: 顧客の要求を満たし、顧客満足度を高めます。

- コスト削減: 品質問題によるコストの発生を抑制し、生産効率を向上させます。

- サプライチェーン全体の品質向上: サプライチェーン全体の品質レベルを向上させ、自動車業界全体の競争力を強化します。

TS16949の適用範囲

TS16949は、自動車部品の設計、開発、生産、据付け、サービスなど、自動車産業に関わる幅広い活動に適用できます。特に、以下の企業が認証を取得することが一般的です。

- 自動車部品メーカー: エンジン部品、ブレーキ部品、電装部品などを製造する企業

- 自動車組立メーカー: 自動車本体を製造する企業

- 自動車関連サービス企業: 自動車整備、検査、リサイクルなどのサービスを提供する企業

TS16949のメリット

- 企業イメージ向上: TS16949の認証取得は、企業の品質に対する取り組みを外部に示すことができ、企業イメージの向上に繋がります。

- 顧客からの信頼獲得: 顧客は、TS16949認証を取得している企業に対して、高い品質の製品やサービスを提供してくれるという信頼を持つようになります。

- 競争力強化: 品質の高い製品を安定的に供給できるようになることで、競争力を強化することができます。

TS16949とISO9001の違いは

ISO/TS 16949 とは自動車産業向けの品質マネジメントシステムの技術仕様である。

ISO9001をベースにして、自動車産業向けに要求事項を追加したセクター規格です。

自動車メーカーが納入業者に守って欲しい事柄をISO9001に足したものがTS16949です。したがって両者は対置関係にあるわけではなく、共存するものです。

簡単に言うとISO9001は最小限度の製造での品質確保をする為の品質マネジメントですがISO/TS 16949は設計、販売、保全も含めて広範囲の品質を考慮しての品質マネジメントです。

ISO9001:汎用性の高い品質マネジメントシステム

- あらゆる業界に適用可能: 製造業、サービス業など、幅広い業界で採用されています。

- 顧客満足度向上: 顧客の要求を満たし、製品やサービスの品質を向上させることを目的としています。

- 継続的な改善: 品質マネジメントシステムを継続的に改善し、組織全体の効率性向上を図ります。

TS16949:自動車産業特化の品質マネジメントシステム

- ISO9001をベースに構築: ISO9001の要求事項に加え、自動車産業特有の厳しい品質要求事項を盛り込んでいます。

- 自動車産業のサプライチェーン全体: 自動車部品メーカーだけでなく、自動車組立メーカーや関連サービス企業も対象となります。

- 予防的な品質管理: 不良品発生を未然に防ぐための予防的な品質管理を重視しています。

- 顧客要求の多様化への対応: 自動車産業における顧客要求の多様化に対応するために、設計段階からの品質確保を要求しています。

TS16949とISO9001の違いをまとめた表

| 区分 | ISO9001 | TS16949 |

|---|---|---|

| 対象業界 | 幅広い業界 | 自動車産業 |

| ベース | 汎用的な品質マネジメントシステム | ISO9001をベースに自動車産業特有の要求事項を追加 |

| 重点 | 顧客満足度向上、継続的な改善 | 予防的な品質管理、顧客要求の多様化への対応 |

| 適用範囲 | 様々な製品やサービス | 自動車部品、自動車本体、関連サービス |

どちらを選ぶべきか

- 自動車産業に関わる企業: TS16949の認証取得が必須または推奨されるケースが多いです。

- 他の業界の企業: ISO9001の認証取得が一般的です。

ただし、自動車部品を製造する企業であっても、自社の製品やサービスの種類によっては、ISO9001とTS16949の両方の認証を取得する場合もあります。

まとめ

車載用電子製品の品質は、自動車の安全性と信頼性を確保するために不可欠です。今後も、より高度な品質管理技術が求めらそれに伴いTS16949も更新されるでしょう。

TS16949は、自動車産業における品質マネジメントシステムの国際規格であり、自動車部品メーカーにとって非常に重要な認証です。TS16949の認証取得は、製品の品質保証、顧客満足度の向上、企業イメージの向上など、多くのメリットをもたらします。

又、EVの品質管理は、自動車産業全体の競争力を左右する重要な要素です。各メーカーは、新たな技術やノウハウを導入し、高品質なEVの開発に取り組んでいます。

関連キーワード:

- TS16949

- 品質マネジメントシステム

- 自動車産業

- ISO9001

- 自動車部品

- 認証

おすすめ ISO/TS16949 参考文献

ISO/TS16949入門〈2009年改正対応〉 (やさしいシリーズ) 菱沼 雅博 (著)

よくわかるIATF16949自動車セクター規格のすべて 長谷川 武英 (著), 西脇 孝 (著)

IATF 16949:2016 解説と適用ガイド-IATF認証取得及び維持のためのルール

動画で解説 ガソリン車&EV車の車載用電子製品の品質管理

無料で資料がダウンロード

Googleスライド 資料 無料ダウンロード

Googleスライドから無料で資料がダウンロードできます。

ガソリン車&EV車の車載用電子製品の品質管理

パワーポイント版です。無料でダウンロードできます。

スライドシェア 官能検査 無料ダウンロード

スライドシェアから無料で資料がダウンロードできます。

コメント