抜取検査 【イラスト図解】

英語:sampling inspection 中国語:抽样检验

品質管理で使われる意味と寿命試験での意味が異なる。

品質管理での抜取検査とは

英語:sampling inspection

「製品又はサービスのサンプルを用いる検査、全数検査と異なる」(Z 8101-2)

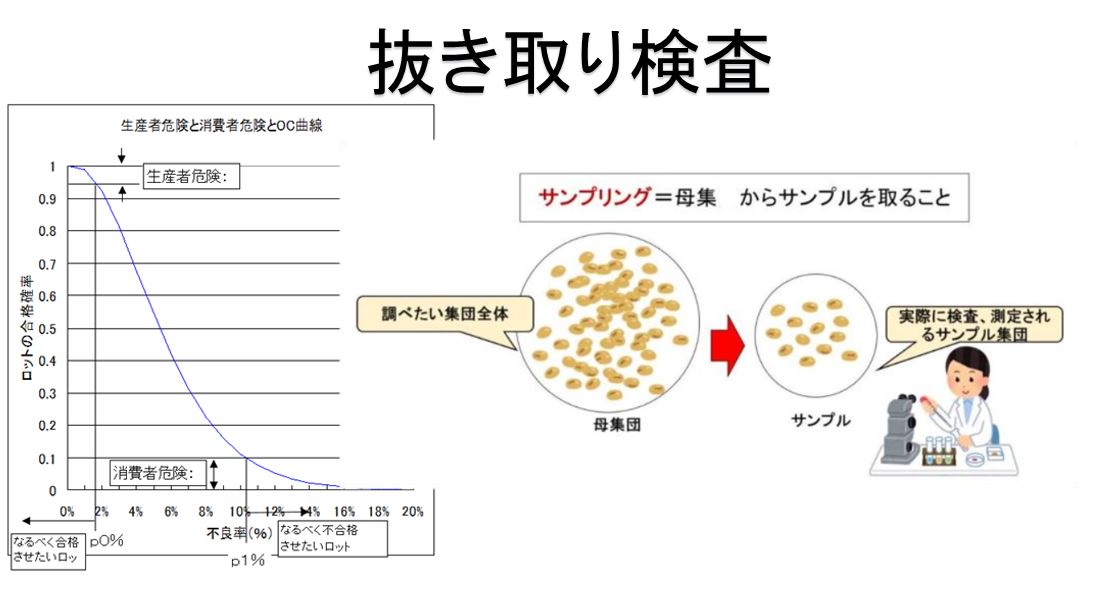

抜取検査では対象となる有限の母集団(ロット)から,あらかじめ定められた抜取検査の方式に従って,サンプルを抜き取って,測定,試験などを行って,その結果をロットの合否判定基準と比較して,そのロットの合格・不合格を判定する。

抜取検査には計数値抜取検査と計量値抜取検査がある、ロットの合否判定の基準が,サンプル中の不適合品の数や不適合数などの計数値である抜取検査を計数値抜取検査といい,サンプルから得られた平均値や標準偏差などの計量値である抜取検査を計量値抜取検査という。

抜取検査は対象となるアイテムすべてを調べるわけではないので,ある程度不適合品の混入が許容できる場合に使用する→全数検査,破壊検査

寿命試験での抜取検査

英語:sampling procedures for life and reliability testing

寿命試験は,本質的に破壊試験なので全数調査よりもサンプルをとる抜取検査で品質を評価することになる。その場合,時間とコストを考慮した抜取方式が必要であり,そのために抜取個数を大きくし たり,逐次抜取検査などが考えられている。

関連用語:逐次抜取検査

引用先:クォリティーマネジメント用語辞典 日本規格協会

製造工場での抜取検査とは

抜取検査は,提出された品物の集まりから一部分のサンプルを抜き取り,それを測定、試験して発見された不良品の数を合格判定個数と比較して合格・不合格の判定を下す検査であり、経済性を考慮した統計的な手法である。

すなわち,抜取検査とは,口ット(品物の集団)から一部のサンプルを抜き取って,そのサンプルについて試験し,結果のデータでロットの合格・不合格を決めるものである。

したがって,抜取検査には,検査稼動が少なくてすむという利点と,一部分しか見ていないため不良品の混入がある,あるいは判定に誤りがあるという欠点がある。

抜取検査の導入にあたってはこれらの利点・欠点をよく吟味しておくことが重要である。

抜取検査を大別すると,計数抜取検査と計量抜取検査とに分けることができる。計数抜取検査とは,サンプルを試験し,サンプルを良品と不良品に分け不良品の数を数えるか,あるいはサンプル中の欠点の数を数えて,あらかじめ定められた判定個数と比較してそのロットの合格・不合格の判定を下す検査である。

計量抜取検査とは,サンプルを試験し,その結果である計量値のデータから平均値,標準偏差を計算して,あらかじめ定められた判定値と比較して,そのロットの合格・不合格の判定を下す検査である。

また,検査の形式として,1回抜取形式,2回抜取形式,多回抜取形式などがある。1回抜取形式とは,ロットから指定された大きさのサンプルを1回抜き取ってその試験の結果でそのロットの合格・不合格を判定するものである。

2回抜取形式とは,第1回目として指定された大きさのサンプルを抜き取りその試験の結果からそのロットの合格・不合格あるいは検査続行のいずれかの判定を下す、もし,検査続行という判定が下されたときは,第2回目として指定された大きさのサンプルを抜き取り,その試験結果と第1回目の試験結果の累計の成績によって,合格・不合格の判定を下すことになる。

多回抜取形式とは,毎回定められた大きさのサンプルを試験し,各回までの累計の成績をロットの判定基準と比較して,合格・不合格あるいは検査続行のいずれかを判定し,一定回数までに合格・不合格の判定を下す検査である。

サンプリングについては下記の記事が参考になります。

関連記事:統計調査とサンプリング、標本調査

JISとISO 抜取検査の定義

日本の製造業の抜取検査として、多くの企業で活用されているものがJISZ9015の『抜取検査』です。

このJISZ9015-1の規格は、ISO/DIS2859-1.2 : 1997 の国際規格と一致するように提案されており、JIS規格とISO規格が一致することで、国際的なビジネスにおいて共通に理解ができる検査規格となっています。

JISZ9015の内容には、日本の工業標準として、ISO2859の国際規格にはない説明事項の記載についても、本文中に下線を引いて、わかりやすく区別あります。

JIS Z 9015には、次の3つの抜取検査について記載されています。

*該当項目をクリックすると詳細内容を説明したサイトに移動します。

JIS Z 9015-1 ロットごとの検査に対するAQL指標型抜取検査方式

JIS Z 9015-2 孤立ロットの検査に対するQL指標型抜取検査方式

この中でもシンプルかつ最も多く活用されているのが、「JIS Z 9015-1 ロットごとの検査に対するAQL指標型抜取検査方式」です。

抜取検査が必要な場合 有利な場合

破壊検査

破壊検査項目の場合には全数検査は不可能であるから,無試験ですむ場合以外は抜取検査が必要になる。

抜取検査が有利な場合

ロットの品質がBEQより良いか悪いかはっきりしないときは,抜取検査の方が有利になる場合が多い。

ロットの品質はある程度ばらつくし, BEQ自身もかなりの幅で変わるので,口ットの品質がBQよりも確かに良いとは言い切れない場合が実際には多い。

特に品物が大量だったり金額の大きい場合には,抜取検査の費用は比較的少なくて済むので抜取検査が有利になる場合が多い。

抜取検査の長所

抜取検査は次のような長所をもっているので,その長所を活用するように計画をたてるのが望ましい。

品質についての情報がつかみやすいこと

全数検査だと大量の品物を扱うため,品物が規格からはずれていないかどうかに注意が集中され,仮に測定をしても記録をとることはむしろ少ない。抜取検査では少数のサンプルを調べるため記録がとりやすい。

これは後日工程解析のときに役立つし,また万一苦情が発生した場合には対策の手掛りを与える(工程解析には,多数の計数値データよりも,少数の計量値データの方が役に立つことが多い。

総合的に品質を保証できること

全数検査で検査項目が多い場合には,とかく一部の検査しやすい項目だけ重点的に検査し検査しくい項目は調べ方が不十分になるおそれがあるが,抜取検査では少数のサンプルを調べるので各検査項目を満遍なく調べることが可能となる。

したがって不完全な全数検査よりもかえって品質保証に役立つ場合がある。また,少数のサンプルを調べるので検査ミスも少なくてすむ。

品質改善の刺激を与えること

最終検査で全数を実施していると製造現場の作業者はややもすると検査にたよりすぎて不良品,に対して安易な考え方をいだきがちである。

むしろ抜取検査にして責任所在を明らかにした方が品質水準の向上に役立つ、外注先などからの受入検査の場合にはこういう傾向はさらに顕著である。

【例】 NTTでは主要資材の購入に当たって公社時代の初期には全数検査をしていたにもかかわらず,障害(故障)の発生率が高かった。

1963年に調整型抜取検査を採用し,全数検査はやめたにもかかわらず現在では世界でも最小の障害(故障)発生率に到達している。

抜取検査の条件

抜取検査は,ロットから抜き取ったサンプルの試験結果からロット全体の合格・不合格を決めようとするものであるから抜き取り検査を採用するには次のような条件が必要である。

ロットとして処置がとれること

判定を下す対象が不明確だと混乱のもとなので,検査ロットの範囲を事前に明確に把握する。

合格ロット中にもある程度の不良の混入が許される事

抜取検査では不良率ゼロを保証することはできないのでロットの中に多少の不良品の混入が許されることが必要である。しかし安全に関連する商品とか,宇宙開発など特殊用途の場合などを除けば一般的に多少の不良品の混入は大きな支障にならないことが多い。

ロットを代表するようなサンプルが抜き取れること

サンプルはロットを代表するように通常はランダムサンプリングをする、もし検査ロットが幾つかの副ロットに分かれているときは層別比例サンプリングをする。いずれにしろ,ロットを代表するようなサンプルが抜き取れるようにロットを配置できることが必要である。

規格・標準などが明確であること

抜取検査では1個の品物が良品と判定されるか不良品と判定されるかで,ロット全体の合格・不合格の判定が左右される場合も少なくない。

したがって,誰が判定しても結果が変わらないように,品質判定基準や抜取方式などを明確にしておくことが必要である。

更に詳細の内容は下記のサイトを参照 願いします。

関連サイト:製造工場での抜取検査とは