- 5M The 5 Ms 【品質管理用語】

5M The 5 Ms 【品質管理用語】

英語:The 5 Ms

品質管理 4Mとは

製造工程においてばらつきを生じさせる原因の大分類で

①作業者(man)

②機械・設備(machine)

③材料(material)

④作業方法(method)のこと.

生産に必要な4Mとも呼ぶ.

同じ製造工程で作られた鋼であってもその硬さはまったく同じ値になるとはいえない.このように,工場で生産される製品は同じようにみえるが,一つ一つ少しずつ違っている.

これは,4Mが必ずしも一定ではないためである.したがって、この4Mをうまく管理することにより、品質のバラツキを減少させることができる。

特性要因図を作成する時の発想法ともなる。

引用先:クォリティーマネジメント用語辞典 日本規格協会

品質管理 5Mとは

4M(man, machine, material, method)に測定(measurement)のMを加えたもの.

材料、部品(Material)

設備、機械(Machine)

作業者(Man)

作業方法(Method)

製品の特性値のばらつきは4Mが大きな原因となっているがこれらのばらつきはデータを測定して初めて得られるという考えから4Mに付け加えられた。

引用先:クォリティーマネジメント用語辞典 日本規格協会

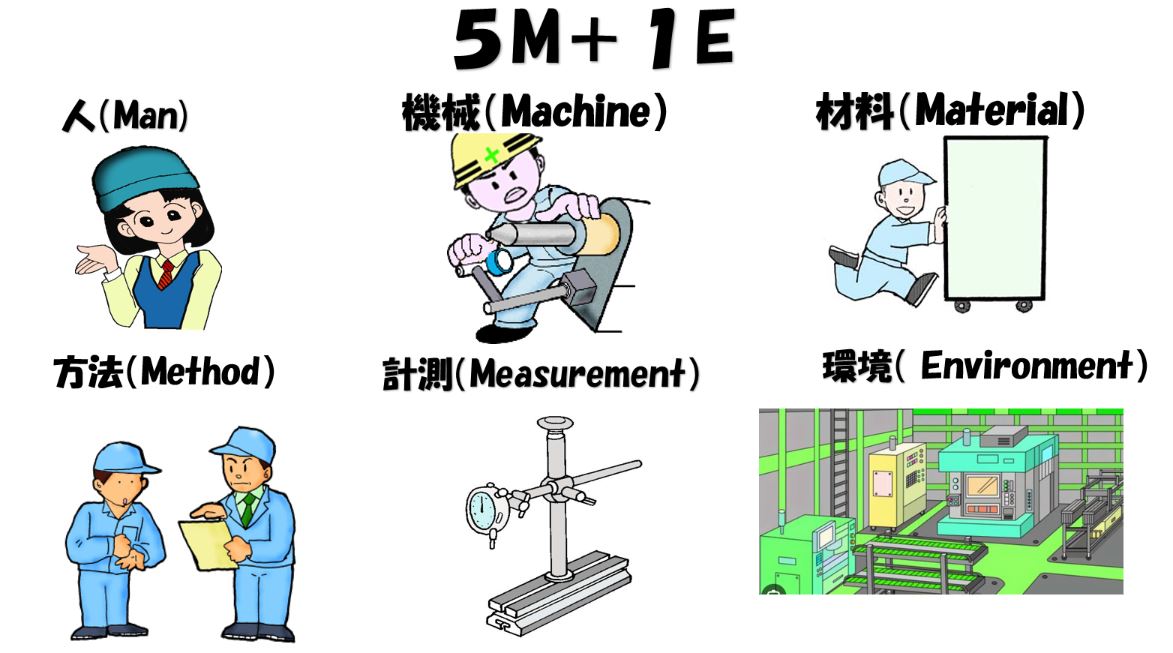

品質管理 5M+1E

会社、工場によっては、5Mではなく、「5M+1E」と表現する場合もあります。

「5M+1E」とは

人(Man)・方法(Method)・測定(Measurement)・材料(Material)・機械(Machine)及び環境(Environment)の頭文字をとったもの。

特性要因図を作成する際に用いる。

品質管理 6M

6Mとは、4Mの要素にMeasurement(検査)とManagement(マネジメント)の要素を加えたものです。

Man(人)

Machine(機械)

Method(方法)

Material(材料)

Measurement(検査)

Management(マネジメント)

Measurement(検査)は作業員や機械による検査データを指す要素です。

その他に追加されたManagement(マネジメント)は、作業を管理する方法や管理者などを指しています。

多品種少量生産ニーズの高まりによって生産ラインは多くなっており、適切な生産ラインの管理が必要なのです。

Man(人)

人とは、製造に携わる従業員のことです。製造現場で働く作業員はもちろん、資材を運ぶ運送業者、新しい製品を作る研究者、総合的な統括をする管理者など、すべての従業員を指します。

製造業は技術が必要な業種であり、技術の差による影響は大きいです。たとえ機械を用いたとしても、操作は人が行うため、新人とベテランでは結果が大きく変わってきます。

また、作業者の体調やモチベーションも、製造には大きく影響します。長時間労働によって疲れた状態では、正しい判断ができず、ミスを頻発させてしまうでしょう。

他にも、シフトによる影響も関係します。近年は人手不足が問題となっていますが、人手不足の状態では業務がままならず、生産性はもちろん品質にも影響してしまいます。

それら人による問題を解決するためにも、一人ひとりへの働きかけや、働きやすい環境づくりなどが望まれます。

Machine(機械)

機械とは、設備のことです。製造機械はもちろん、整備をするための工具、材料を運ぶためのトレーラーなど、製造に関係するすべての設備・道具を指します。

当然ですが、設備が古いままだと、生産性は低下します。不良品の発生も多くなり、品質低下にもつながるでしょう。安全性も低下することで、従業員が怪我をするかもしれません。

もちろん、メンテナンスも重要です。最新機器であっても、メンテナンスを怠れば故障の原因となるでしょう。

また、近年ではデジタル技術も導入されており、セキュリティ対策も必要です。セキュリティが甘いと簡単に不正アクセスされ、大切な企業情報が抜き取られてしまいます。

他にも、環境を意識する必要があります。作業をしやすいよう動線を意識した配置をしたり、異物混入を防ぐために清掃を徹底したりなど、工場全体も設備の一部といえるでしょう。

それら機械による問題を解決するためにも、最新設備の導入やデジタル意識の改善、さらには、3S(整理・整頓・清掃)を意識した取り組みなどが望まれます。

Material(材料)

材料とは、原材料のことです。製造に使う資材だけではなく、機械を動かすための燃料(電気)、次工程へと回す仕掛品など、製造に使うすべての材料・消耗品を指します。

良い製品を作るためには、良い材料を使うことが大切です。品質が悪い材料では、低品質の製品しか作れません。良い製品を作るためには、耐久性、扱いやすさ、重量、質感など、製品に適した材料を選ぶ必要があります。

また、在庫管理も重要な要素です。いくら良い材料を用意できても、管理がずさんだと、錆びたり濡れたりなどで品質は低下してしまうでしょう。折角の高品質な材料を用意しても、これでは意味がありません。

他にも、管理体制も意識する必要があります。在庫状況が分かっていないと、材料が足りず生産が止まってしまいます。逆に多すぎた場合は過剰在庫となり、倉庫のスペースや管理コストを圧迫するからです。

それら材料による問題を解決するためにも、品質の安定化や在庫管理の見直し、在庫状況の見える化を目指した取り組みなどが望まれます。

Method(方法)

方法とは、作業手順のことです。基本的な製造手順はもちろん、指示書の作り方、設備の操作手順、安全対策など、製造に関係するすべてのやり方や流れを指します。

製造方法が統一化されていないと、製本の品質は統一されません。自己流によって作り方が変わり、丁寧さも変わってくるからです。「なぜ必要なのか」が分からないことから作業を省略してしまい、品質の低下や安全性の低下へとつながります。

また、属人化もしやすくなります。製造方法が他の人では分からず、担当者が休んでしまうと、業務に甚大な影響を与えてしまうでしょう。

他にも、トラブルが生じた際の対応策も必要です。別の方法でも製造ができるのかや、火災が生じた際の対策など、生産についてはもちろん、安全対策についても事前に検討する必要があります。

それら方法による問題を解決するためにも、作業手順の統一化やマニュアルの作成、分かりやすい指導方法の実施などが望まれます。

Measurement(計測)

計測とは、精度を高める方法のことです。品質の測定、原材料の測量、技量の測定、エラー検知など、製造に行われるすべての計測方法を指します。

当然ですが、計測ができていないと、まともな製品は作れません。規格が合わなければ使えませんし、分量が間違っていたら製造に失敗してしまうでしょう。識別も不確実なら、不良品を見逃してしまいます。

また、正しい計測をするためには、技術や設備も必要です。低レベルな技術や設備のままでは、正しい結果は出せません。

それら計測による問題を解決するためにも、技術の向上や設備の新調、製造に適した検査方法の導入などが望まれます。

1Eとは?

1Eとは、Environment(環境)のことです。温度、湿度、気圧など、製造環境に関係するすべての条件のことを指します。

現場環境が悪いと、品質管理もままなりません。結露による腐食や虫食いといったように、二次被害を引き起こします。当然、そのような被害が生じれば品質は悪くなり、製造に大きな影響を与えるでしょう。

劣化以外にも、金属が熱に膨張し寸法にずれが生じる、湿気を含んで重くなるといった可能性もあり、品質の低下がないからといって問題がないわけではありません。

また、現場環境は作業員にも影響します。寒い現場では手がかじかむことで精密性が失われ、逆に暑い現場では熱中症のリスクがあります。空気が淀んでいることから体調不良にもなり、様々な問題が生じてしまいます。

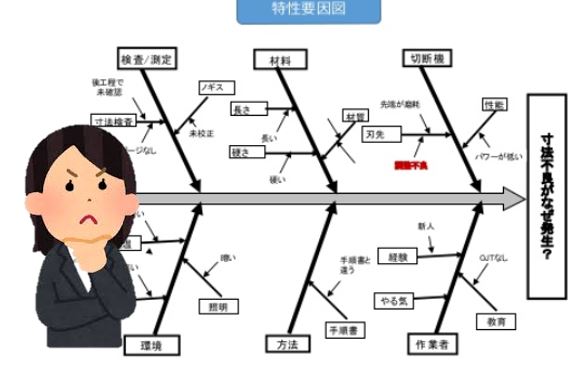

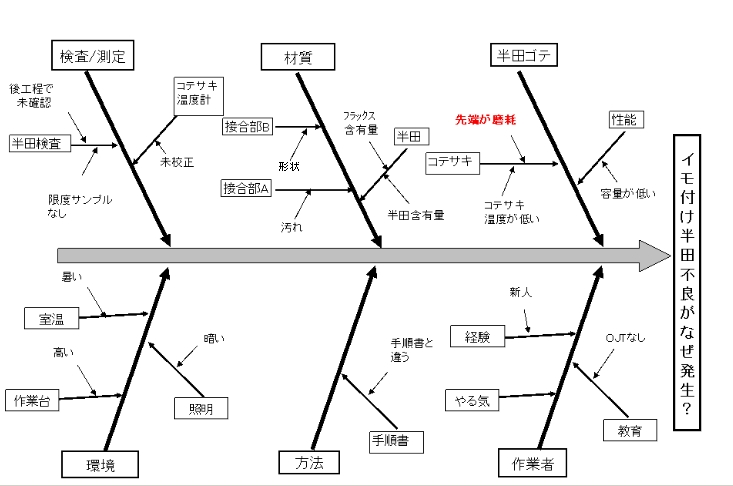

特性要因図での5M+1E 事例

5Mを明確にする。

機械(Machine) 方法(Method)材料(Material)人(Man) 測定(Measurement)

1)特性(問題点)を決める。

例:なぜ、半田不良が多い?

なぜ、生産台数が上がらない?

NG例:

半田不良の低減

生産台数の向上

*既に要因が対策として上げられている

2)特性要因図 人 方法 環境 材料 測定 機械

特性が起きる要因として考えられる大きな要因を上げそれを大骨として矢印で記入する。

具体的には5M+1E(Man ,Machine, Material, Method, measurement、 Environment)を参考に現場に即した言葉で記入する。

特性要因図の作り方

3)中、小骨を記入する

大骨の特性の起こる要因を考え中骨を作成し次ぎに小骨を作成する。

重要な要因についてはなぜ、なぜを繰り返し小小小骨まで作成し問題点を追及する。

4)記入もれをチックする

5M(人 方法 環境 材料 測定 機械)の記入漏れがないか、確認する。

5)影響の大きいものについて印をつける。

特性要因図を作成する際は全員でブレーンストーミングで意見を出し合い進める。その際、議長と書記を選び時間を決めて効率に行うこと。

6)改善を行う |特性要因図 事例

重要と思われる要因についての改善プランを計画し、QCサークルを回す。

フィッシュボーン分析

関連記事:わかりやすい特性要因図の作り方【図解】