食品工場 原材料管理規定

食品工場 基本の管理

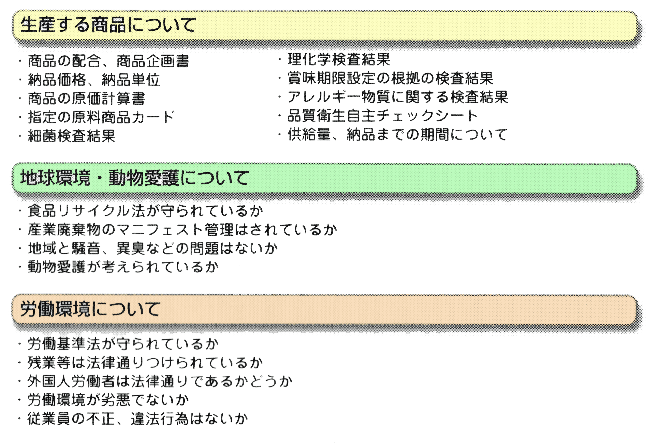

原材料に関する規格書は、下表のように、細部まで規定管理されている必要があります。

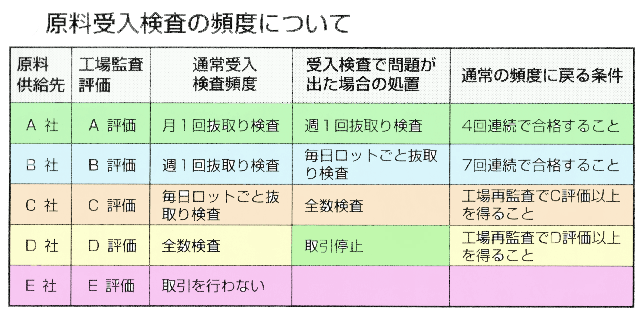

規格書で確認している原料工場から毎日入荷してくる原材料でも、確実に受入検査を実施します。この受入検査の頻度を、表のように工場のレベルに応じて変化させる場合もあります。

受入検査では、外観のチェック、重量の確認をします。

受入検査の内容等を明確化

温度管理商品は、配送車が荷受け場に着いた段階で配送車の内部温度を測定します。そして、温度に異常があった場合は製品の温度を測定し、決められた温度を超えている場合は受取りを拒否します。ここで大切なことは、拒否した原材料が再び工場に運び込まれることがないよう、区分できるようにしておくことです。

最終商品のラベル、包装フィルムなど、印刷物については箱を開けて確認できませんが、配送用の段ボールの表面に印刷されたラベルの見本を添付させることによって、色や印刷内容の確認ができます。

原料規格書の中で、受入検査は何を実施するか、その検査方法と検査内容を確認し、問題があった場合は返品する旨を明確にしておく必要があります。

重要なのは、返品した場合、いつまでに再度納入しなければならないかということです。ひとつの原料が欠けただけで製造できなくなる製品もあります。工場が稼働しなくなりますから、供給会社に対するペナルティーについて、事前に打ち合わせておかなければなりません。こうした内容を文書にし、規定化する必要があるのです。

食品工場 洗浄マニュアル|ルール

食品工場 分解、洗浄、殺菌の方法

食品工場では、製造機械を使用した後の洗浄が非常に重要です。組み立てたまま蒸気殺菌できる設備が理想ですが、電気設備等がついているため、蒸気殺菌はできません。そのため、分解できるところはすべて分解して洗浄殺菌することになります。

分解した部品は洗剤できれいに洗い、加熱殺菌します。

そして、組み立てるまで汚染されない場所で保管します。

重要なのは洗浄、殺菌工程(使用した洗剤の濃度、量、加熱殺菌の温度時間等)が記録に残っていることです。

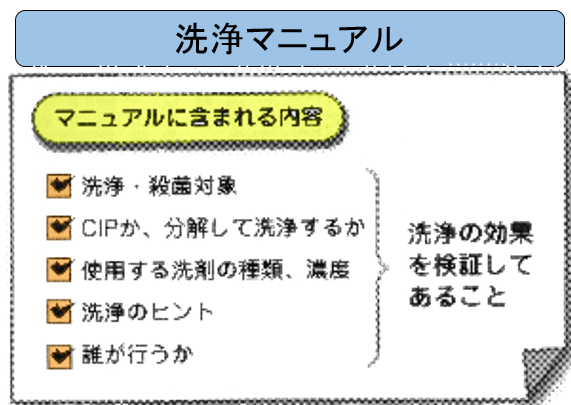

洗浄マニュアルには、CIPで洗浄するか、分解して洗浄するか、使用する洗剤の種類、濃度、洗浄の頻度、誰が行うかなどが明記してあり、その方法による洗浄効果が検証されている必要があります。

ゆで卵をダイス状にカットする設備などは2時間おきの洗浄が必要ですが、同じ設備をもう1セット準備しておけば、設備の稼慟を止めることなく洗浄ができます。そういったことも、

マニュアルには明記しておく必要があります。

洗剤はMSDSの書類が必要

2001年からMSDS制度が実施されています。これは、事業者による化学物質の適切な管理の改善を促進するため、対象化学物質を含有する製品を他の事業者に譲渡または提供する際には、その化学物質の性状や取扱いに関する情報(MSDS : Material Safety Data Sheet)

を事前に提供することを義礎づける制度です。

工場内で使用する洗剤もMSDSおよびMSDSに準ずる書類が必要になります。MSDSについては次の項目が必要です。

洗剤供給先のホームページ等で最新のものに更新され、いつでも確認できる事。

①製品・会社情報

②組成、成分情報

③危険有害性の要約

④応急措置

⑤火災時の措置

⑥漏出時の措置

⑦取扱い・保管上の注意

⑧暴露防止・保護措置

⑨物理的・化学的性質

⑩安定性・反応性

⑪有害性情報⑩環境影響情報

⑫廃棄上の注意

⑬輸送上の注意

⑭適用法令

⑮その他の情報(情報に疑問があったときの問い合わせ先など)

関連記事:食品工場の洗浄技術

食品工場 文書管理

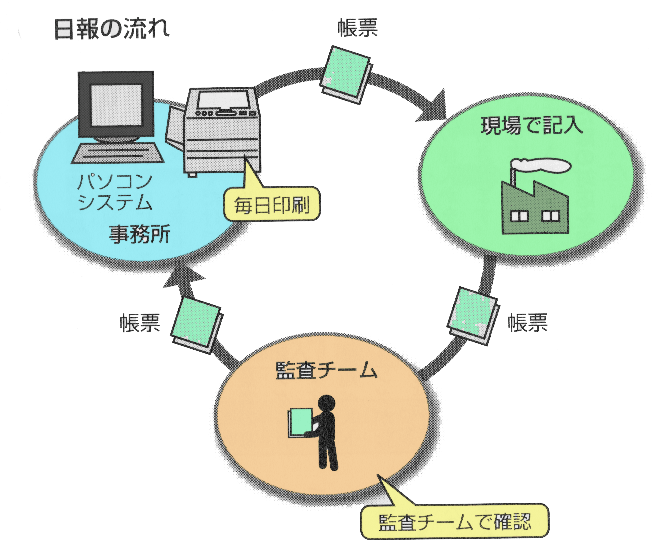

現場の日報のチェツク体制

パソコンシステムで毎日印刷して現場に配付した日報などの帳票類は、現場で記入したものを監査チームが確認した後、工場事務所でファイル保管します。食品工場の日報には次のような役割があり、きわめて重要です。

品質確認

配合、加熱温度、冷却温度等の品質を確認するための各工程における標準が守られているかを確認して記録。異常値等、管理幅を超えた測定値が出た場合にどのように処置したか、その処置は適切か、そして、一番重要なポイントは、誰に報告して誰が判断したか、その異常ロットの識別が明確になっているかです。

歩留り等の製造原価確認

このデータをどう管理するかで、現場の士気も変わってきます。現場を確認する際、「昨日は不良が多かったけど、どうしたの?」、「包材をいつもより多く使ったみたいだけど、フイルムのロットでも変わった?」などと、実際に作業している人とコミュニケーションを図ることができれば自然に歩留りは上がっていきます。

生産性確認

生産性確認の項目も収支に影響します。今日の計画として、何時に何ができて、何時に終わるかが帳票に記入されていて、その計画に対して実績値の他、作業者が何人来たか、機械の調子はどうだったか等を記録できているとベストです。

設備上の問題点を把握

機械が止まってしまうと生産はできません。毎日の稼働時問、調子などを始業前と作業中、作業終了後に記録することが大切です。工場の機械は壊れてから修理するのではなく、壊れる前に稼働時間を把握して事前に消耗部品を交換することが大切です。

従業員とのコミュニケーション

現場の帳票に、たとえ一行でも情報が書いてあったら、帳票にコメントを書き込んで戻したり、従業員の顔を見たとき、あの件はこういうことだよ」と話しかけます。

帳票はコミュニケーションーツールにもなるのです。

食品工場 防虫・防鼠管理

防虫・防鼠管理の規定を明確化

一番大切な点は、防虫・防鼠、ペストコントロールの担当者の明確化です。一般的にペストコントロールは業者任せで、往々にしてペスト業者が定期的に工場に点検に来て報告書を出していくだけで終わっています。

これを実効性あるものにするため、工場でのペスト業者の窓口をまず明確にします。そして、毎月モニタリングを行い、前月、前年同月との比較ができるようにします。

ネズミに関しては工場内外に罠を仕掛け、飛翔ペストは捕虫機、歩行ペストは粘着テープでモニタリッグが行えるようにします。そのうえでペストの生息調査を行い、内部発生か外部からの侵入かを明確にし、対応策をペスト業者に検討させ報告させます。さらに、報告内容を品質管理で検討してから実施します。このような、毎月実施すること、確認すべきことをマニュアルにします。

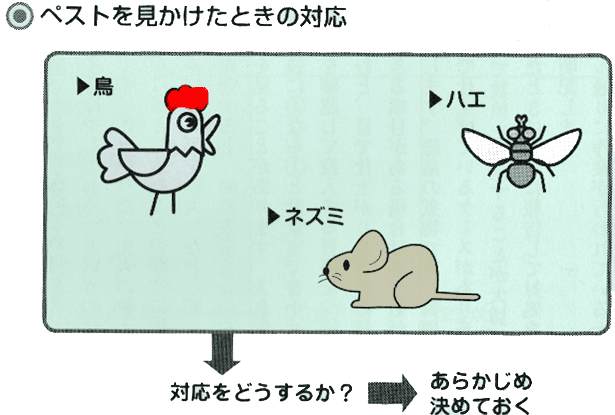

ペストの対応を明確化

包装室に小バエが発生している。ロッカールームでゴキブリをしばしば見かけるようになった……。ペストに関してはいろいろな例が考えられます。

その対応をすべてマニユアルにするのは困難ですが、工場としての方針を明確にしなくてはいけません。

まず、報告を受けたら、一次処置としてどうしなければならないか、二次処置として該当しているペストをどうするのか、三次処置として再発防止策をどう考えるか。

これらをマニユアルにしておく必要があります。工場として使用していい薬剤、MSDSを入手するため、その管理についても決めておきます。なお、処分するのに役所の許可が必要なペストがあるため要注意です。

食品工場 作業標準マニュアル

固有技術、ノウハウを記載

作業標準マニュアルについては、単純に配合や製造設備の動かし方を書いてある場合もありますが、配合表などに出てこない、作業者が持っている固有技術に当たるようなことまで盛り込む必要があります。

この作業標準マニュアルを、改めて作成することになると時間もかかって面倒なため現場に任せきりになりがちですが、原料の使用方法、温度管理なども現場任せになりがちです。現場と管理部門が協力して確実なマニュアルを作成する必要があります。

原料をパイプラインで送っている工場は、水を使用したり、次の原料で押し込んでいるケースもあります。原料の混合によってアレルギー表示などの問題がないようにマニュアルを作成し、品質管理の監視の下で作業が行われていることが重要です。リワーク品を原料として使用しないと宣言した食品工場もあります。

異常値が起きたときの処置

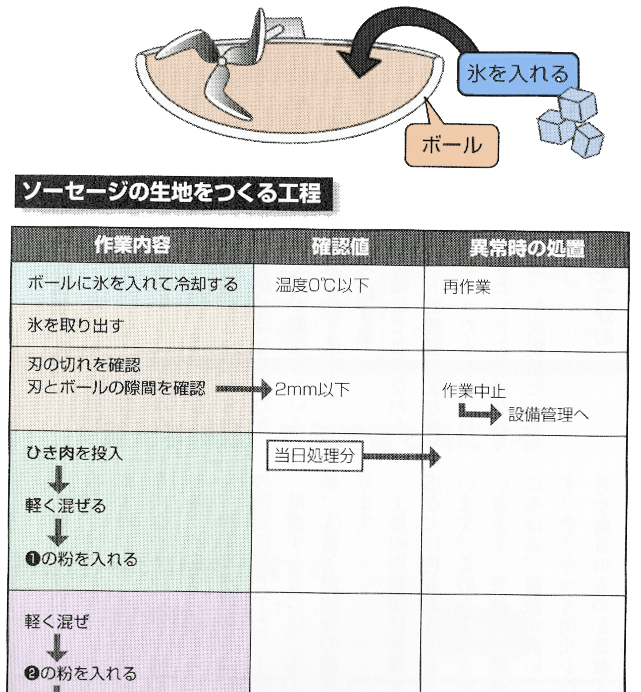

下図は、ソーセージの生地をつくる工程の作業標準マニュアルの例です。『あらかじめカッターボールに氷を入れ、ボールを冷やしておくか』というのは、固有技術に属するものです。こういった、先人の教え的なノウハウをマニュアルに落とし込むことが非常に重要なのです。

マニュアルには「塩を投入」などと記入しますが、実際の現場で確認すると、何の表示もない白い粉を投入している場面を見ることがあります。入れ間違いをなくすには、粉の袋に①なら①と計量室で書かせ、現場でも①という表示を確認して投入する習慣をつけます。

配合が進むと、目で仕上がり具合を確認しますが、数値で確認できる項目がある場合は必ず数値による確認をするようにします。総菜の煮物でも、調理者の舌に頼った味見だけで仕上げているケースがありますが、糖度計、塩分計などで数値を確認することが大切です。そして、異常値が出たときは上司に報告して対処を行うようにマニュアルに明記します。

マニュアル通りに作業が行われているか、作業とマニュアルが整合しているかの確認は品質管理が行います。

食品工場 製品事故発生時の対応 マニュアル

食品工場 内外の対応マニュアル

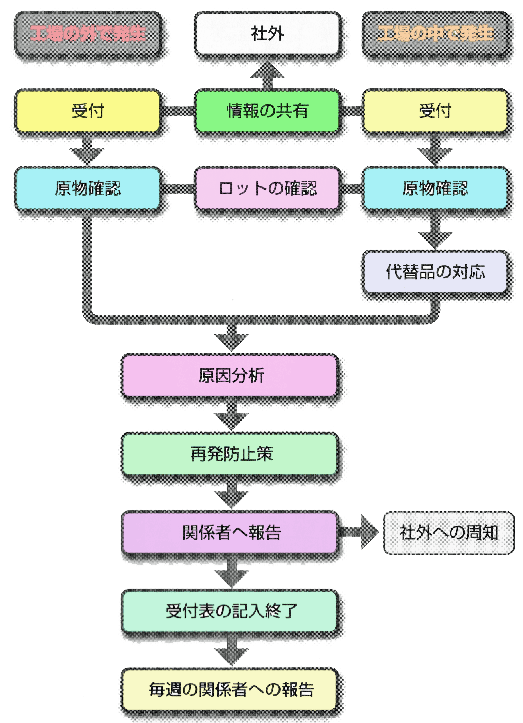

製品事故が発生してからの対応いかんによって、企業の存続が左右されるようになってきました。クレームが起きたときや社内で事故が起きたときの対応について、事前に検討を充分に行い、マニュアル化しておく必要があります。

社内で不正行為が行われた場合の関係者への報告対応も検討し、マニュアル化しておきます。

事故が発生したときは淡々と対応を行う必要があります。クレームの受付からの流れについては最低限、下図のような内容が網羅されている必要があります。

クレームの受付

クレーム受付簿に発生日、時間を記入します。クレームの受付電話はできれば専用の電話とし、記録を残すために録音できるようにしておきます。

クレーム受付表記入

クレームの受付表を記入します。情報をどこまで共有化するか、社外への情報をどう取り扱うかを決めておきます。

現物の回収

24時問以内の回収が基本です。工場内発生の場合は代替品の製造をどうするか検討を行います。

原因分析

再発防止策を考えるための原因分析を行います。

再発防止策検討

防止策は、すぐできることとすぐできないことがあるため、きちんと分類して考えます。

関係者への報告

現場ですぐにできること、少し時間がかかる対策について充分な対策を練り、すぐできることを実施してから報告します。社外への周知はどうするか、明記します。

クレーム受付表の記入終了

この時点で関係書類を、工場長から確認をもらってファイリングします。

毎週の報告

毎週月曜日には前週のクレーム実績、問題点を報告します。毎週報告するということが大切です。

食品工場 クレーム管理

食品工場 クレームデータ分析

食品工場の品質管理は、すべての事故やクレームを把握、分析しておく必要があります。事故分析は再発防止策につながり、品質管理の土台の基礎が堅牢になっていきます。

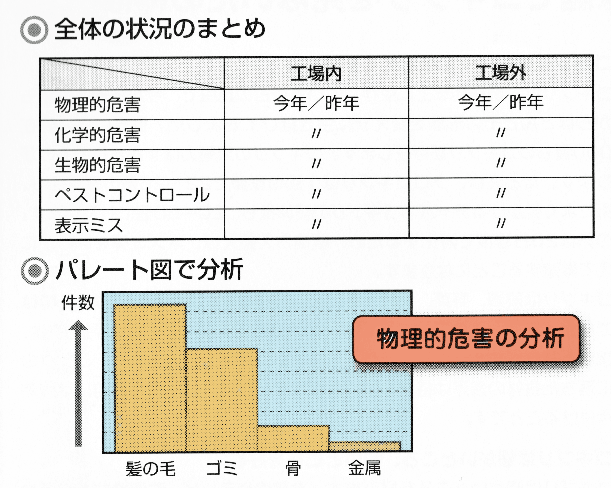

工場内外で発生している事故を、物理的危害、化学的危害、生物的危害、ペストコントロール、表示ミスに大きく分類し、発生件数をまとめておきます。

次に、パレート図でどこから再発防止策に取り組んだらいいかがわかるようにまとめます。危害ごとに分類を行いますが、対策のために行った行動が全体の60%以上の内容を占めるように取り組んでいくことが大切です。

ただし、金属異物などは致命的な欠陥になるため、発生件数に関係なく早急に取り組むことが大切です。

食品事故クレーム事例まとめ

金属異物などは、現物を保管しておく必要があります。

お客様のクレームで異物混入がわかった場合は、その異物はあくまでもお客様のものです。現物回収時には預かり証を書き、「分析のために破壊検査をして現物がなくなる場合がありますが、よろしいでしょうか」と、お客様に了承を得てから分析する必要があります。

工場内で金属探知機、エックス線探知機などで発見した異物についても、現物をすべて保管しておく必要があります。

過去の事故については一覧表にまとめ、日々更新に努めます。時系列でファイルしておけば検索が簡単になります。保管期間は最低、その該当商品の賞味期限までは必要です。賞味期限が1年以下の場合は最低1年の保管が必要になります。受付表に網羅されている項目は、発生日、工程名、異物名、発見に至った内容、改善策などとし、写真を添えます。

社内情報だけでなく、「他山の石」として他社の社告などの情報も収録します。「散弾銃の玉がブルーベリーに混入」、「ツナ缶にカッターの刃が混入」といった事例を従業員に伝え、自社工場で発生する可能性がないかを確認します。品質管理では、再発防止策が確実に現場で実施されているかどうかを日常管理で確認します。

食品工場 品質管理に必要なスキルと資格

以下は、食品工場での品質管理業務に求められる主なスキルと資格を、分かりやすく整理した表です。

食品工場における品質管理に必要なスキルと資格【一覧表】

| 区分 | 内容 | 詳細・補足例 |

|---|---|---|

| 基礎スキル | 観察力・注意力 | 異物混入や製造異常をいち早く察知する能力 |

| コミュニケーション能力 | 製造部門や衛生管理担当者との連携、報告・指示の伝達がスムーズであること | |

| 衛生管理知識 | 食品衛生法や現場での衛生ルール(手洗い・ゾーニングなど)の徹底理解 | |

| データ分析力 | 不良傾向や異常の原因特定に必要(Excel, BIツール等) |

専門スキル・資格

| 資格・スキル名 | 説明・備考 |

|---|---|

| HACCP管理者・HACCP講習修了者 | HACCP制度化対応に必須。基礎から高度まであり、業種により規定あり |

| 食品衛生責任者 | 飲食業・食品工場で必須となる衛生知識の基礎資格。保健所管轄 |

| 品質管理検定(QC検定) | 日本規格協会主催。品質管理の理論・実践力を証明する国家資格級の民間検定 |

| ISO22000/FSSC22000 内部監査員資格 | 食品安全マネジメントシステムに対応。グローバル対応や認証維持に重要 |

| 微生物検査技能・理化学検査技能 | 検査室担当向け。基礎理科知識や検査器具の取り扱い、報告書作成力 |

| 食品表示検定 | 表示ミスや法令違反防止。原材料やアレルゲンなど正確な表示作成スキル |

| フォークリフト・危険物取扱者など | 原料・薬剤等の取り扱いや保管業務を安全に行うために必要(間接的に品質管理に貢献) |

プラスアルファのスキル

| スキル・知識 | 活用場面 |

|---|---|

| 英語力(英語マニュアル読解) | 海外原料や機器の取扱説明書、国際規格の文献対応 |

| ITスキル(IoT, AI, BIツール) | スマート工場化に伴う品質データの活用やシステム管理 |

| カイゼン・5S活動スキル | 品質向上だけでなく、作業環境改善にもつながる基本的な現場改善力 |

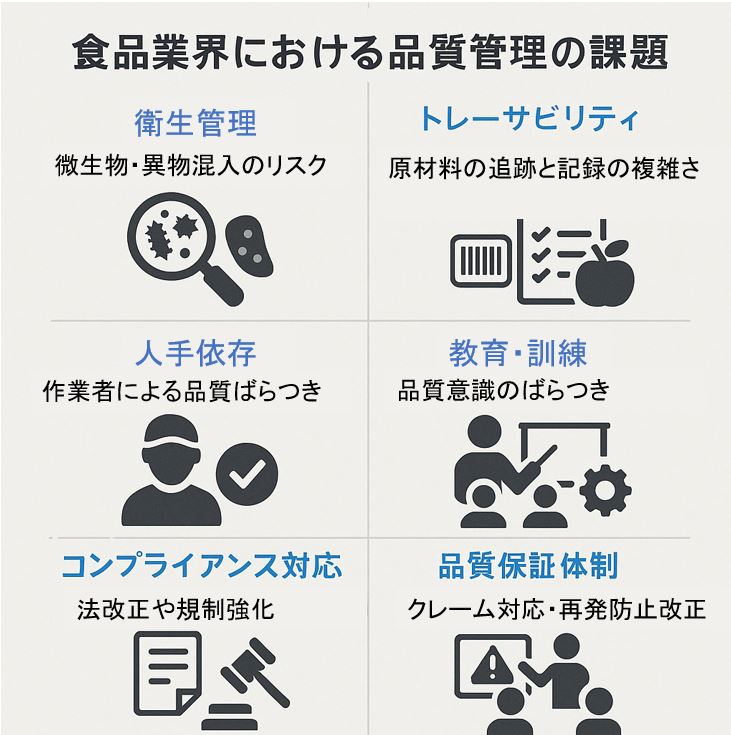

食品業界における品質管理の課題

以下に、食品業界における品質管理の主な課題を体系的にまとめます。

食品業界における品質管理の課題一覧

| 課題カテゴリ | 課題内容 | 詳細説明 |

|---|---|---|

| 衛生管理 | 微生物・異物混入のリスク | 原材料の受入から製品出荷までの全工程で、異物や細菌汚染を防ぐ必要がある。HACCPの徹底が求められる。 |

| トレーサビリティ | 原材料の追跡と記録の複雑さ | 多品種・多国籍な原材料の出所や履歴を正確に記録・保管することが困難。 |

| 人手依存 | 作業者による品質ばらつき | マニュアル化されていない工程では、従業員の熟練度により品質が左右されやすい。 |

| 教育・訓練 | 品質意識のばらつき | パートや派遣など多様な労働者がいる現場では、教育レベルの統一が難しい。 |

| コンプライアンス対応 | 法改正や規制強化への対応 | アレルゲン表示、輸出入規制、食品表示法などの法改正に迅速に対応する必要がある。 |

| 品質保証体制 | クレーム対応・再発防止 | クレームが発生した際の原因分析と再発防止策の仕組みが未整備な企業も多い。 |

| デジタル化遅れ | 品質データの紙管理 | 製造記録、検査結果が紙ベースの管理で、リアルタイム分析や異常検知が困難。 |

| コストとのバランス | 品質向上 vs コスト削減 | 高品質を保つにはコストがかかるが、価格競争の激化でバランスが難しい。 |

近年注目されている改善アプローチ

| 対応策 | 概要 |

|---|---|

| HACCP義務化 | 全食品事業者が導入。衛生管理の基盤強化に寄与。 |

| IoT・センサー活用 | 温度・湿度・ライン稼働の自動監視で異常の早期発見。 |

| デジタル記録・AI分析 | 紙からクラウドへの移行、AIで異常傾向の予測。 |

| 外国人労働者向け教育ツール | 多言語マニュアル・動画教育などの整備が進行中。 |

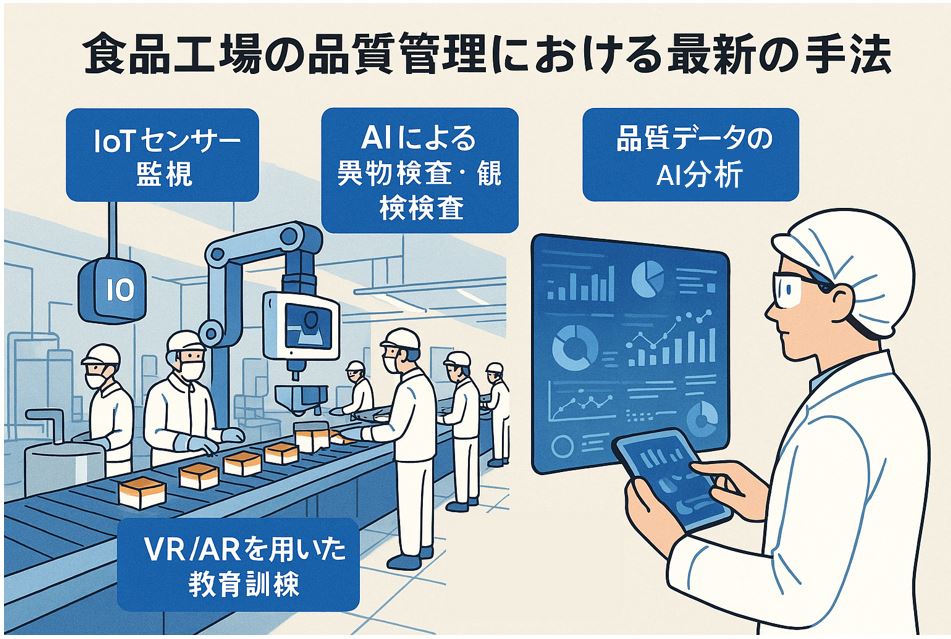

食品の品質管理における最新の手法

食品工場における品質管理は、従来のHACCPや5S活動に加え、近年はデジタル技術やAIの導入、リアルタイム監視、データ分析など、より高度かつ効率的な手法へと進化しています。以下に、最新の品質管理手法を項目別に紹介します。

食品工場の品質管理における最新の手法【一覧表】

| 分類 | 最新手法・技術 | 概要と効果 |

|---|---|---|

| デジタル技術の導入 | IoTセンサー監視 | 温度・湿度・異物検知をリアルタイムで記録・警告、ヒューマンエラーを低減 |

| AI・画像認識 | AIによる異物検査・外観検査 | ベテラン技術者の目視検査を補完。不良の早期発見と再現性向上 |

| データ活用 | 品質データのBI分析 | 蓄積した品質データを可視化・分析して改善点を定量的に把握 |

| 品質教育・訓練 | VR/ARを用いた教育訓練 | 衛生管理や異物混入防止のトレーニングを仮想環境で安全に実施 |

| トレーサビリティ | ブロックチェーン技術 | 原料から製品までの履歴を改ざん不能な形で記録、トラブル時の迅速対応 |

| 自動化 | 自動充填・包装・洗浄ライン | 人の接触を減らし異物混入リスクを最小限に。衛生・品質を一定に保つ |

| クレーム対応 | AIチャットボットによる初期対応 | クレームの一次対応を迅速化し、品質フィードバックの分析も可能 |

| サステナビリティ対応 | 環境負荷低減型品質基準 | 環境保全を前提とした「持続可能な品質管理」を目指す基準づくり |

| 国際基準への適合 | FSSC22000 / ISO22000対応の強化 | グローバル取引の拡大に対応するための国際認証の取得・維持 |

今後注目されるトレンド

-

スマートファクトリー化による全自動モニタリングと品質保証の融合

-

AIによる品質予測モデル(未発生の不良予測と予防)

-

CO₂排出量管理と品質の両立(エコと安全の両立)

-

マイクロバイオーム分析による腐敗・発酵の最適化技術

導入のポイント

-

段階的にデジタル導入(スモールスタート)

-

人と機械の役割分担の最適化(人は判断、機械は記録)

-

教育と現場参加型の改善文化の定着

まとめ

食品工場では、消費者に安全で安心な食品を提供するため、非常に厳格なルールと規定が定められています。これらのルールは、食品衛生法をはじめとする様々な法律に基づいており、従業員は日々、これらのルールを遵守することが求められます。

関連キーワード:

#食品工場 #仕事内容

#食品工場 #求人

#食品工場 #未経験

#食品工場 #一日の流れ

*食品工場の品質管理については下記の文献に更に詳細の内容が記載されています。

参考文献:

新装版 ビジュアル図解 食品工場のしくみ 河岸 宏和 (著)

モノと人の流れを改善し生産性を向上させる! 食品工場の工程管理 弘中 泰雅 (著)

コメント