エクセル版 ヒストグラムによる工程解析 改善事例

現在はデーターがあれば瞬時に各工場、現場で日々、発生している製品、部品の平均値、標準偏差の変化を把握することは容易にできる。

しかし、いかにAIが進歩しても各工場、現場で日々、発生している製品、部品の平均値の変化、標準偏差の変化の要因を解析するのは容易ではないがその時に役に立つ工程解析の方法の解説をヒストグラム(度数分布表)と特性要因図を用いて新入社員、学生を対象に纏めました。

以下に、具体的なステップを7段階でわかりやすく説明します。

ヒストグラムによる工程解析の具体的ステップ【7段階】

| ステップ | 内容 | ポイント |

|---|---|---|

| ① 目的の明確化 | 何のためにヒストグラムを使うのかを決める | 例:寸法のバラつきを可視化し、不良原因を特定 |

| ② データ収集 | 実際の測定値・サンプルを一定数集める | 推奨:30点以上(できれば50点以上) |

| ③ クラス(階級)設定 | データの範囲を「いくつの区間(ビン)」に分けるか決める | クラス数は5〜15程度が目安 |

| ④ 度数分布表の作成 | 各クラスにいくつデータが入っているか数える | ExcelやQC七つ道具ソフトでもOK |

| ⑤ ヒストグラムの作成 | 横軸:クラス、縦軸:度数で棒グラフを作成 | パターンを視覚的に確認しやすくなる |

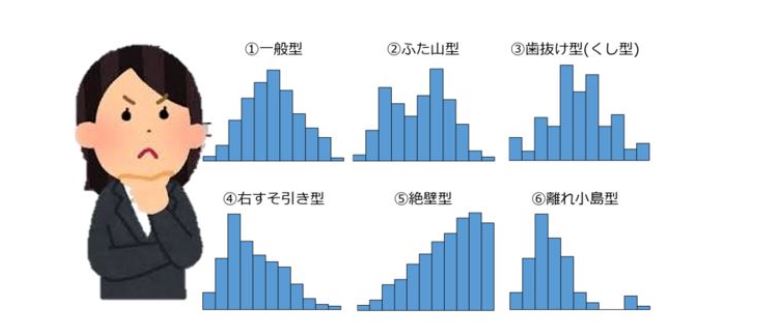

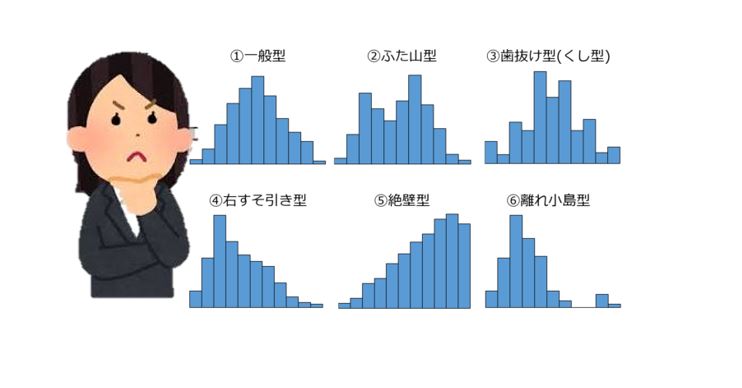

| ⑥ 分布形状の判定 | 正規分布か、偏り・二山・裾の広がりなどを見る | 工程異常・要因の仮説が立てやすくなる |

| ⑦ 改善と再評価 | 問題があれば改善策を立て、再び測定とヒストグラム作成 | 継続的改善(PDCA)の一環として活用 |

分布パターンと考察例

| 分布パターン | 特徴 | 可能な原因 |

|---|---|---|

| 正規分布 | 中央が山、左右対称 | 安定しているが、中心値やばらつきを要確認 |

| 片側に偏る | 右または左に偏る | 測定器のズレ、作業者の癖など |

| 二山型(バイモーダル) | 山が2つある | 作業者・材料ロットが混在している可能性 |

| 裾広がり | 外れ値が多くばらつき大 | 工程の管理不足、設定ミスなど |

使用ツール例(ExcelでOK)

-

Excelの「分析ツール」で簡単にヒストグラムを作成可能

工場での具体的な活用例

| 活用場面 | 内容 |

|---|---|

| 加工寸法の精度確認 | 寸法測定値をヒストグラムにし、機械精度の安定性を確認 |

| 品質不良の傾向分析 | 不良品の寸法をプロットし、原因となる分布形状を特定 |

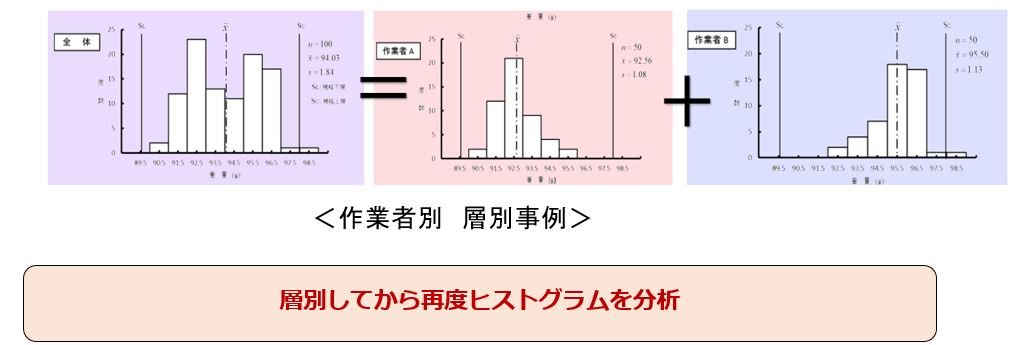

| 作業者別のばらつき評価 | 作業者ごとにデータを集め、ヒストグラムで比較分析 |

ヒストグラム(度数分布表)の作成については下記の記事を参照してください。

実践的なヒストグラムを使った工程改善モデル

具体的なヒストグラムを使った工程改善を解説。

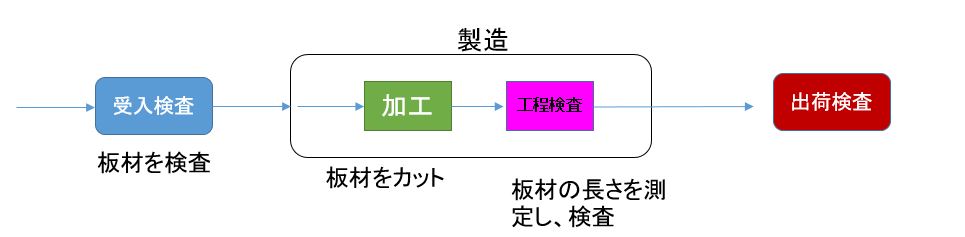

モデル工程説明:

①A製材所から納品された指定の板材を受入で検査後にラインに投入。

②板材カット切断機に材料を投入。

③オペレーターが板材を指定条件でマシンを設定しカット作業を行う。

④方法は作業指示書に従う。

⑤その後、寸法測定検査機で検査。

⑥工場は空調が管理されている(気温 17~28℃、湿度 70%以下)

作業内容 アニメション説明:

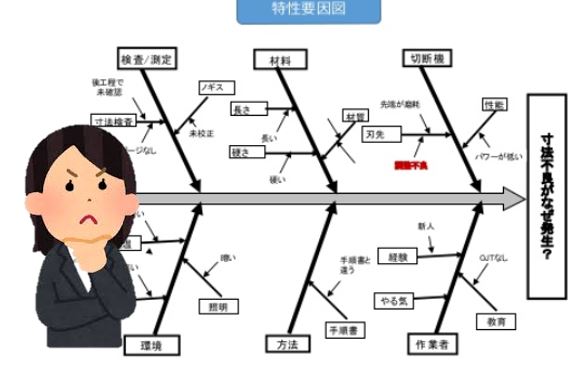

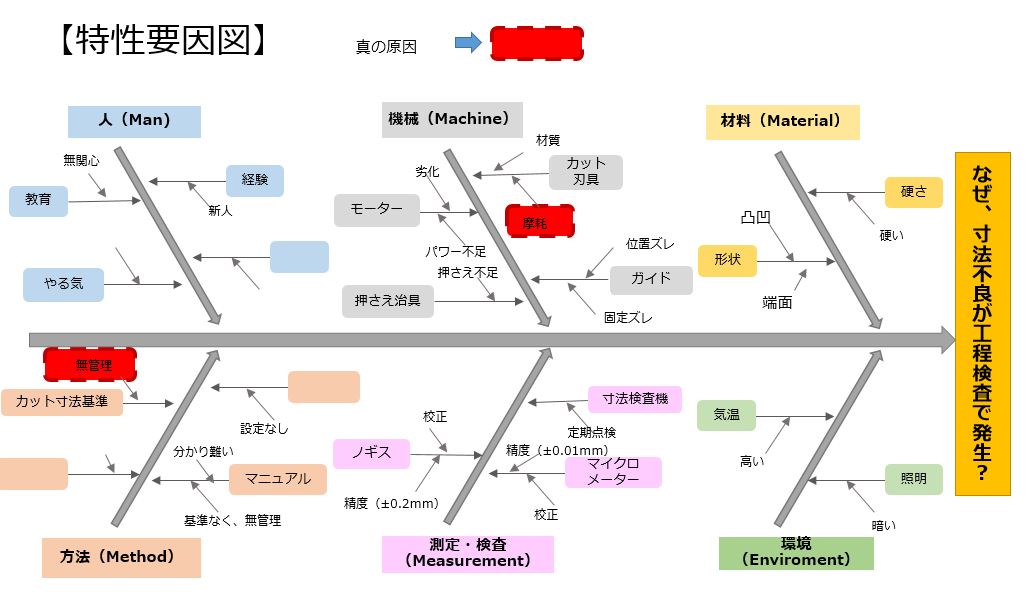

真の原因の究明

特性要因図を用いて真の原因を究明。

特性要因図については下記の記事を参照してください。

ヒストグラムによる分析、原因、対策立案 改善事例集

ヒストグラム 分析事例1

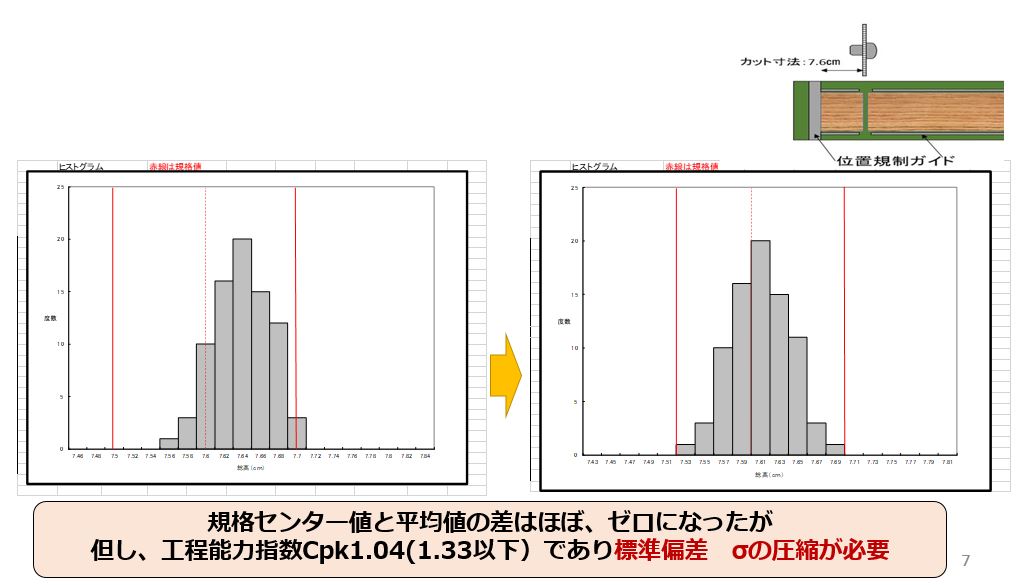

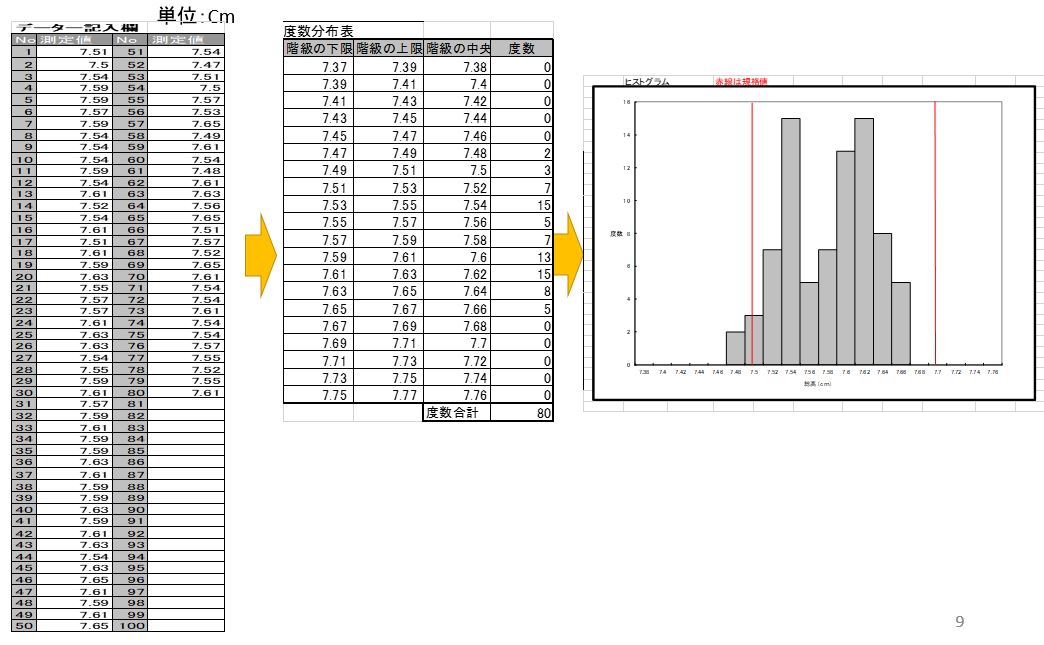

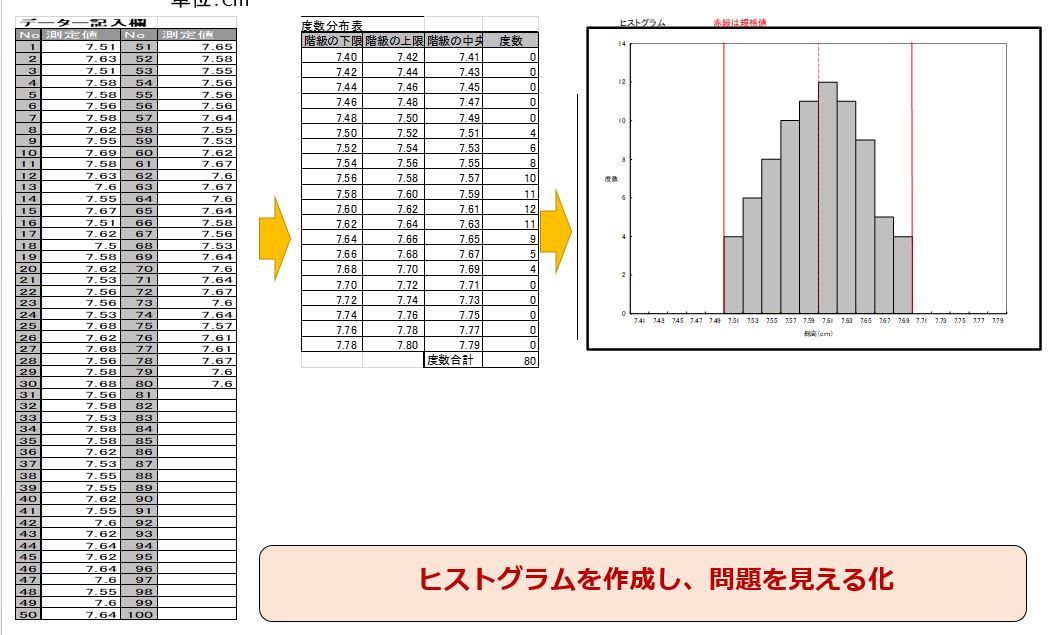

① データー(n=80)を入力。

②ヒストグラムテンプレートにて度数分布表及びヒストグラムを作成。

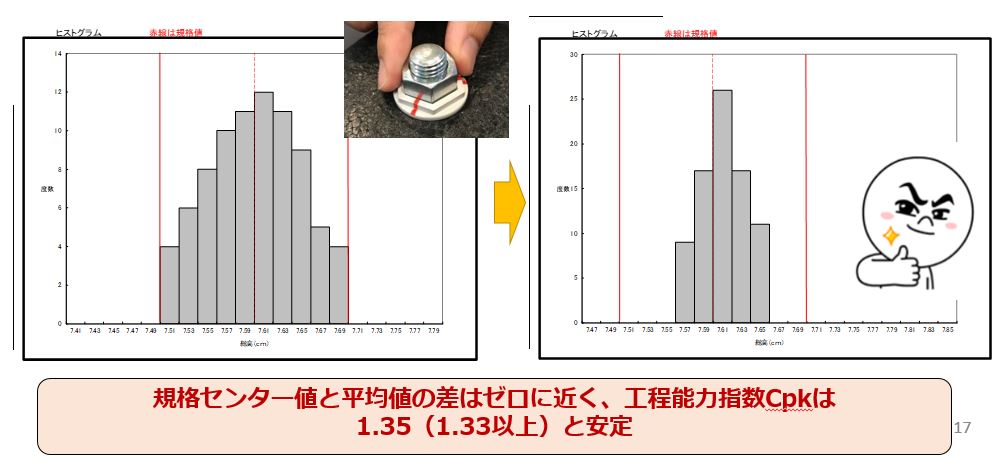

ヒストグラフ分析事例1 問題点

作成した結果から問題点を提起。

問題点1:規格センター値と平均値の差は0.03cmであり製造の狙い値とズレている。

原因:

特性要因図からカット寸法の管理がされてなく、振動、ショック等でカット寸法が短い方向にズレた為。

対策:

・カット寸法の設定基準の目安値を6.7㎝に復帰。

・始業時にカット寸法を測定し、管理する。

歯止め(標準化):

カット寸法の管理方法を文書化し、定期的に点検する。

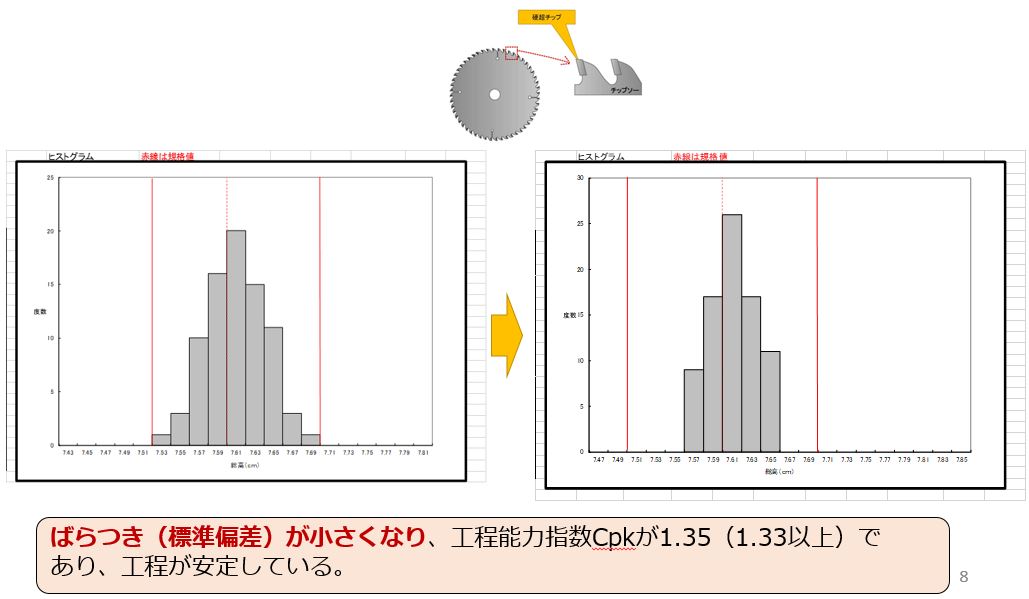

問題点2: ばらつき(標準偏差)が大きく、工程能力指数Cpkが1.04(1.33以下)であり、工程が安定していない。

原因:

特性要因図からカット刃具が摩耗しているのが原因と推定。

対策確認:

切断刃先が摩耗⇒新品に交換

歯止め(標準化)

カット刃具の定期点検の方法を文書化し、定期的に点検する。

ヒストグラムの作成として下図のエクセル版ヒストグラムの作成 テンプレートを使用、

下記からダウンロードできます。

ファイル名は『ヒストグラム テンプレート 演習課題 説明用サンプル』

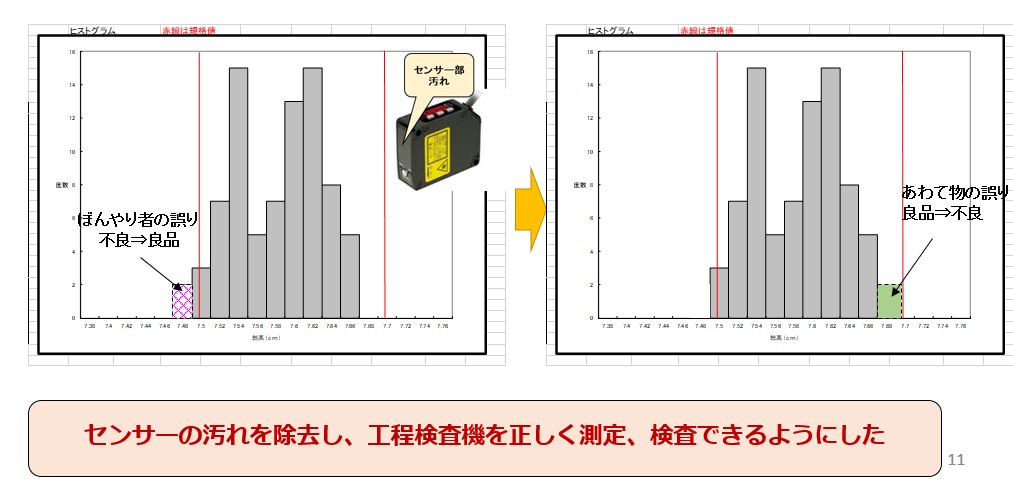

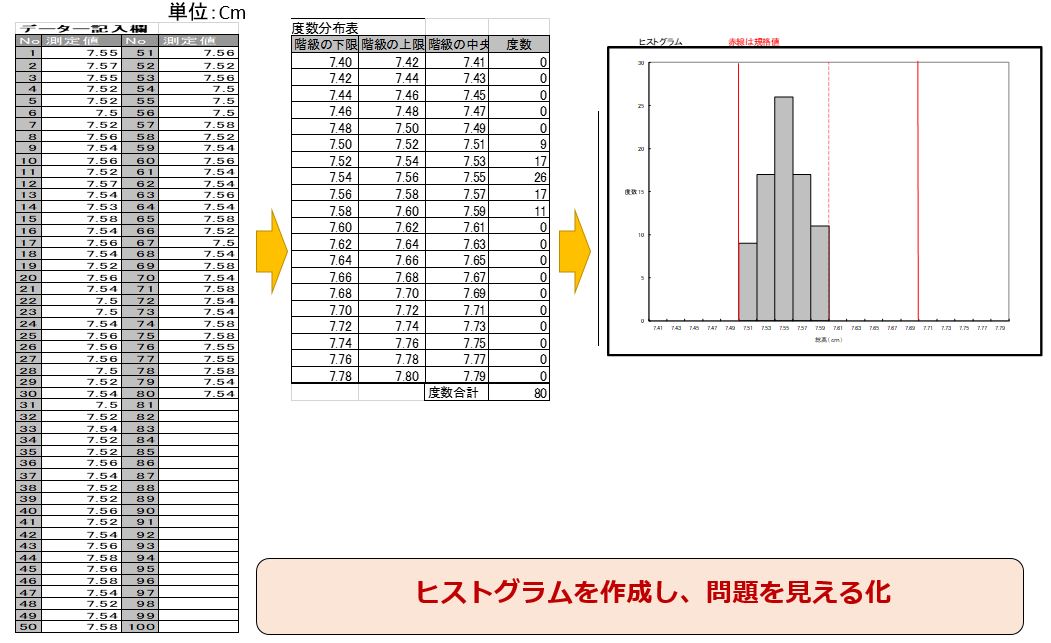

ヒストグラフ分析事例2(Aライン分析)

1) データー(n=80)を入力。

2)テンプレートにて度数分布表及びヒストグラムを作成。

ヒストグラフ分析事例2 問題点

作成した結果から問題点を提起。

問題点1: 単峰性でなく二峰性なので分析できない。

原因:2種類の異なる条件のロットが混入(材料、人、機械、方法、測定、環境)した為に二峰性になった。

対策:層別(ロット区分)をして再度、ヒストグラムを作成。

歯止め(標準化) :測定データーのサンプリング方法を文書化し、標準化し歯止めをかける。

問題点2:下限規格値を外れているモノがある。⇒検査機ミス?

工程検査では上限規格を外れていないモノが不良品として誤判定。

原因:寸法を測定するレーザー変位計のセンサー部に異物が付着。

対策:センサー部の清掃および始業時の検査機の定期点検。

歯止め(標準化)

検査機レーザー変位計の管理方法を文書化し、標準化し、歯止めをかける。

ヒストグラムの作成事例として下図のエクセル版ヒストグラムの作成 テンプレートを使用、ファイル名は『ヒストグラム テンプレート 演習課題 Aライン』です。

添付したファイルを参照してください。

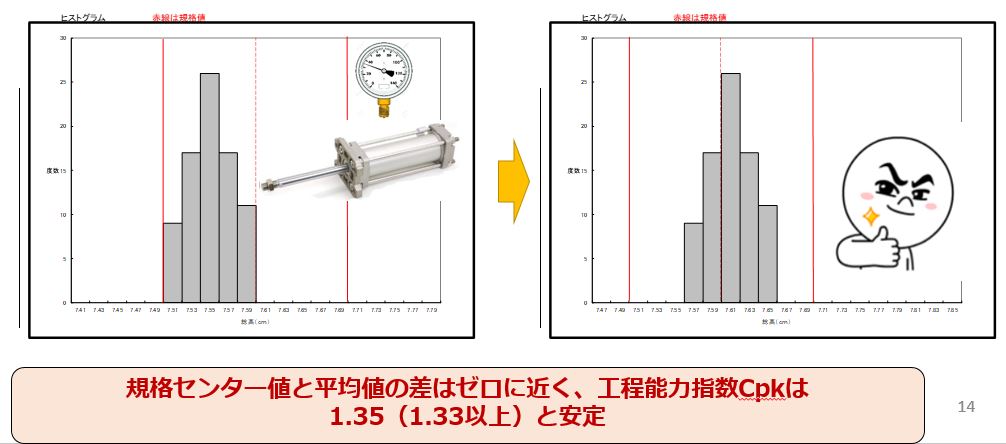

ヒストグラフ分析事例3(Bライン分析)

1) データー(n=80)を入力。

2)テンプレートにて度数分布表及びヒストグラムを作成。

ヒストグラフ分析事例3 問題点

作成した結果から問題点を提起。

問題点:

1)工程能力指数Cpkが0.5758(1.33以下)であり工程が安定していない。

2)下限規格を外れる確率が4.2%ある。

3)規格値の中央値と平均値の差が大きい。(約0.06㎝)

原因:カット時に木材を押さえるシリンダー治具のエアー圧が規定値より20%低く

押さえが効いてないためにカット寸法が短くなった。

対策:エアー圧の定期点検および始業時のカット寸法の確認。

歯止め:押さえシリンダー治具のメンテナンス管理を文書化して、定期的に点検。

ヒストグラムの作成事例として下図のエクセル版ヒストグラムの作成 テンプレートを使用、ファイル名は『ヒストグラム テンプレート 演習課題 Bライン』です。

添付したファイルを参照してください。

ヒストグラフ分析事例4(Cライン分析)

1) データー(n=80)を入力。

2)テンプレートにて度数分布表及びヒストグラムを作成。

ヒストグラフ分析事例4 問題点

作成した結果から問題点を提起。

問題点:

1)工程能力指数Cpkが0.6685(1.33以下)であり工程が安定していない。

2)推定不良率は3.415%ある。

3)バラツキ(標準偏差)が大きく、圧縮する必要がある。

原因:位置規制ガイドの固定ボルトが緩んでいた為にカット寸法の長さがばらついた。

対策:固定ボルトの締め付け及び定期点検。

歯止め: 位置規制ガイドの定期点検基準の作成、教育および定期点検。

ヒストグラムの作成事例として下図のエクセル版ヒストグラムの作成 テンプレートを使用、ファイル名は『ヒストグラム テンプレート 演習課題 Cライン』です。

添付したファイルを参照してください。

参考文献:

マンガでわかる統計学 素朴な疑問からゆる~く解説 (サイエンス・アイ新書)

*アマゾンでベストセラー商品

slideshare 無料ダウンロード資料(PDF)

コメント