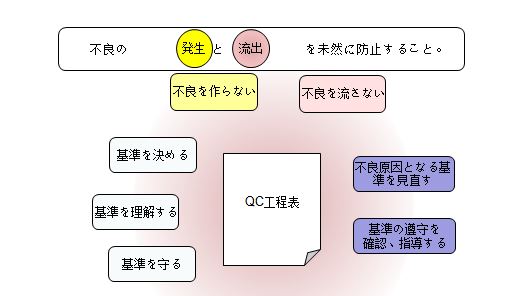

QC工程表(QC管理図)の作成

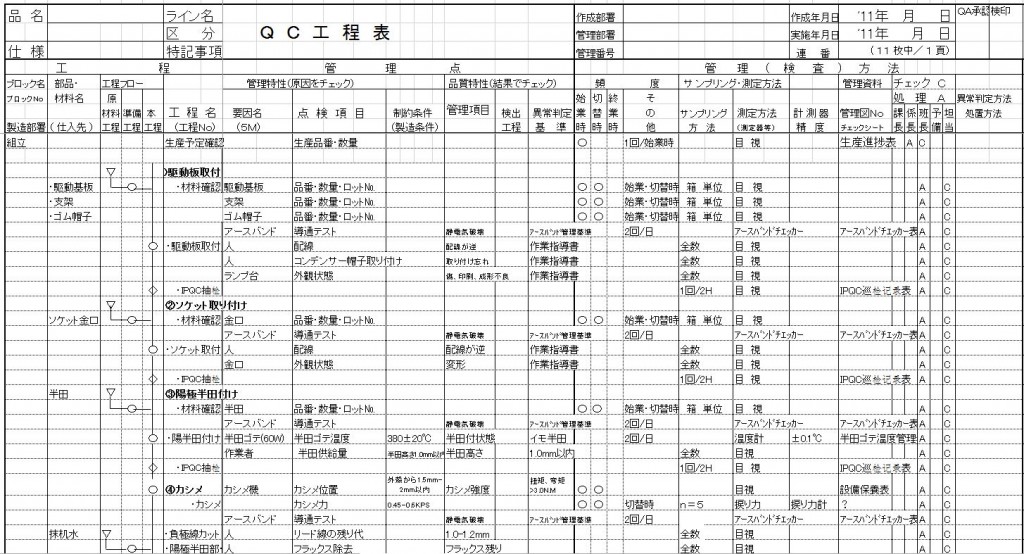

QC工程図(QC管理図)のフォーム、書式、テンプレート

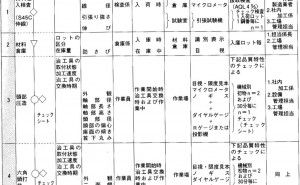

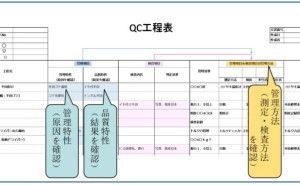

QC工程表には決められた一定の様式はない、製品の種類、業種により自由に様式を決めてよいが下記の点が必ず必要な項目である。

①工程のステップ

②各工程の管理点(管理特性と品質特性)

③各工程の管理方法(規格、製造基準、設備、検査方法、作業者の条件、記録様式等)

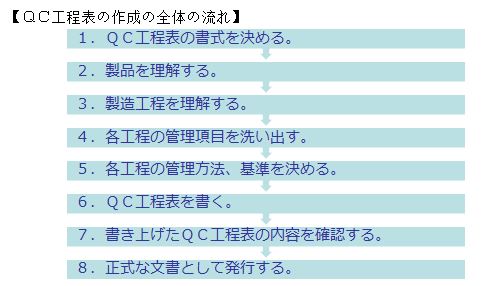

QC工程表(QC管理図)の作成方法、書き方

QC工程表は通常、製品の量産開始までに作り上げます。

また、新製品の場合は“量産試作品”が生産されるのがふつうです“量産試作品”を生産する時に量産用のQC管理工程表を作成しておき、そこで決めたことを量産試作品の際に確認し、不具合があれば修正します。

QC工程表(QC管理図)の具体的な記入手順

QC工程表に記載する項目は、「工程名・工程No・作業名・作業設備・管理項目・管理基準・管理方法・点検保守・検査・記録・異常処置・教育訓練」等です。

記載する時の主なポイントは下記のとおり。

1.「作業の流れについてフローチャートを作成」

作業全体の流れを俯瞰できるように、フローチャートの作成

2.「フローチャートから作業工程名を明確化」

全体から「各工程で何を行うのか?」を一工程ずつ明確化する。

3.「各工程の管理項目を明確化」

各工程で「何を保証するか?」その管理項目を明確化する。

4.「各工程の点検項目を明確化」

品質保証するために「具体的に何をチェックするか?」を明確化する。

5.「検査工程で行う検査項目を明確化」

品質不具合が流失しないよう「何を検査するか?」を明確化する。

6.「各工程の実施方法を明確化」

その品質保証するための頻度や回数などを明確化する。

7.「異常処置のやり方を明確化

異常があった場合などの対処方法を明確化する。

QC工程表(QC管理図)の作成部署

QC工程表(QC管理図)の作成部署は誰が作成すべきか?

基本はQC工程表は、品質保証部、品質管理課が作成するものですが保証する側がQC工程表作っても実施できないものになってしまいます。

その逆に製造する方が管理も一緒にやったらダダ漏れの管理になる可能性がります。

製造部門が具体的な数値や手順を書き込んでQC工程表を完成させ、製造および、生産技術、品質保証、設計が作成したQC工程表の内容を協力して確認して最終的に品質保証が承認をするののがベターですが会社ごとの組織によって作成部門が異なります。

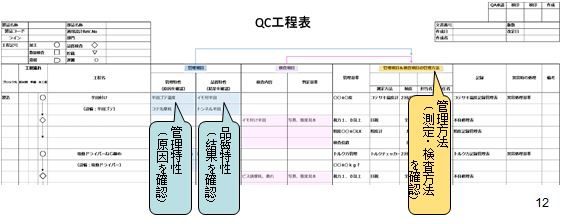

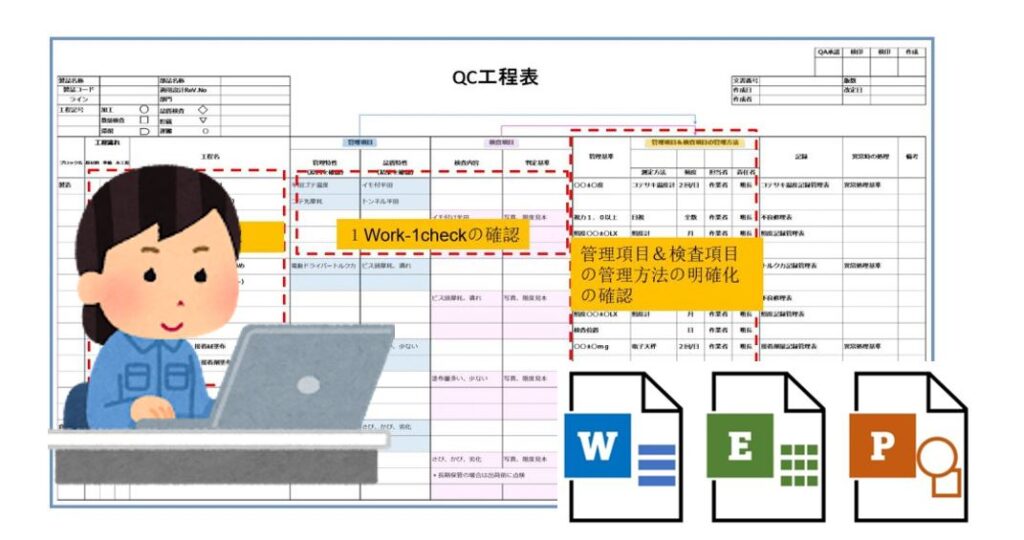

QC工程表(QC管理図)の基本的な記入ポイント①

・エリア保証の確認

・1加工1点検の確認

・管理項目、検査項目の管理方法の明確化

QC工程表の基本的な記入ポイント②

・5M(人、設備、方法、材料、測定)の管理を明確化

QC工程表の基本的な記入ポイント③

・管理方法(検査方法)が明確に分かるように測定方法、頻度、異常時の判断基準を記載する。

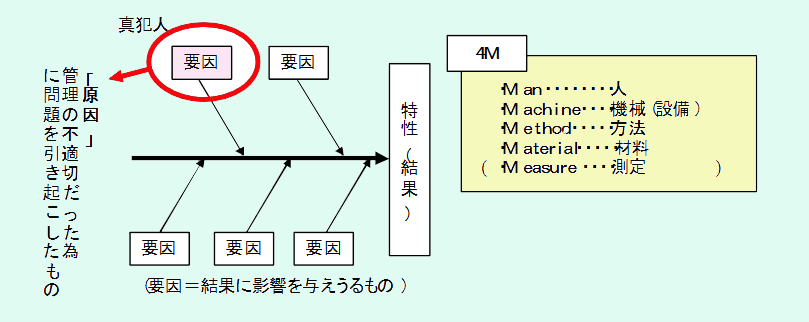

QC特性要因図によるQC工程表の作成、作り方

『QC工程表(QC工程図)』の管理項目を決める際に特性要因図の考え方が役に立ちます。特性要因図を使用して様々な角度から5Mの特性の要因を出します。

特性要因図5M *測定(検査)を除くと特性要因図4Mになる。

1. マシン(テクノロジー)(Machine)

2. 方法(プロセス) (Method)

3. 材料(原材料、消耗品との情報が含まれています。)(Material)

4. マンパワー(肉体労働)/マインドパワー(脳の働き):(Man)

5. 測定(検査) (Measurement)

下記は特性要因図の事例です。

管理用用特性要因図による要因分析、解析手法

生産準備段階でQC工程表を作る場合、管理すべきあらゆる心配事(要因)を抜けなく体系的に整理することが必要です。これには管理用特性要因図を活用します、「管理用」を作るときのポイントは、できる限り出すということです。「半田付け不良」であれば、「なぜ半田不良が発生するか」ではなく、「こうすれば半田不良ができる」と「悪意ある発想法」で発想すると要因が色々、でてきます。いろいろな人から意見をもらい、様々な角度から考えて要因を出すのが管理用のタイプの基本的な考え方です。

解析用特性要因図による原因分析、解析手法

「解析用特性要因図」は「管理状態」の中で起こる様ような問題の原因を追求する時に用いられる。「解析用」を作る時には、3 現主義に基づいて得た推測ではなく事実に基づきた客観的データをもとにヒストグラムや管理図などを用いて、管理状態の有無を確認するなどして、「要因の範囲の絞り込み」を行い、特性要因図を作成し、真の原因を追究し、改善します。

関連記事:特性要因図の作り方(魚の骨の作り方)

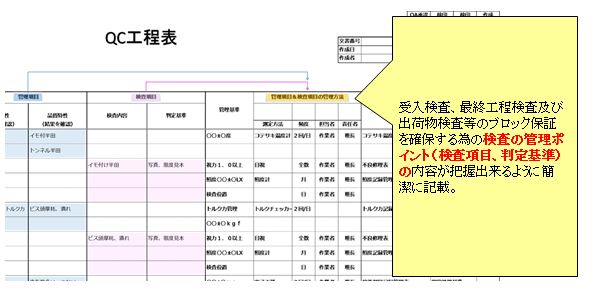

エリア保証の管理ポイント 記入実例1

受入検査、最終工程検査及び出荷物検査等のブロック保証を確保する為に行う検査の管理ポイント(検査項目、判定基準)を内容が把握出来るように簡潔に記載。

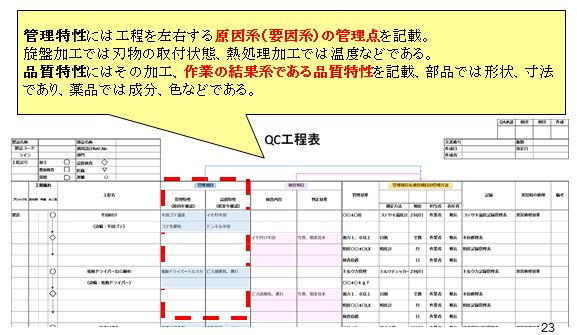

1Work&1Checkの管理ポイント記入実例2

管理特性には工程を左右する原因系(要因系)の管理点を記載。

旋盤加工では刃物の取付状態、熱処理加工では温度などである。

品質特性にはその加工、作業の結果系である品質特性を記載、部品では形状、寸法であり、薬品では成分、色などである。

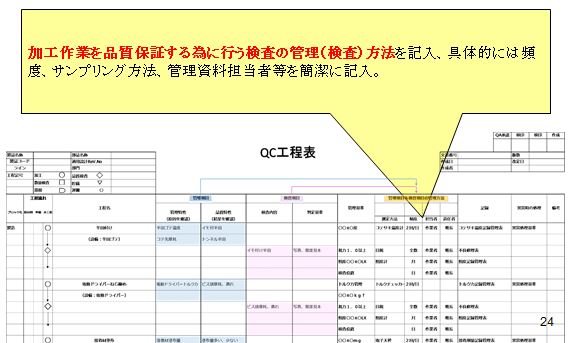

1Work&1Checkの管理ポイント 記入実例3

加工・作業を品質保証する為に行う検査の管理(検査)方法を記入、具体的には頻度、サンプリング方法、管理資料担当者等を簡潔に記入。

QC工程表作成におけるツール、ソフト

QC工程表の作成は、製品の品質を安定的に維持するために不可欠な作業です。しかし、手作業での作成は時間と手間がかかるだけでなく、ミスも起こりやすいため、効率的なツールを活用することが重要です。

QC工程表作成に役立つツール、ソフト

QC工程表の作成を支援するツールは、大きく分けて以下の3つに分類できます。

1. 表計算ソフト(Excelなど)

- メリット:

- 一般的に普及しているため、操作に慣れている人が多い。

- 表形式でデータを入力・管理できるため、視覚的に分かりやすい。

- 自由度が高く、様々なカスタマイズが可能。

- デメリット:

- 専門的な機能が不足している場合がある。

- 大規模なデータになると、操作が煩雑になる可能性がある。

2. 専用のQC管理システム

- メリット:

- QC工程表の作成に特化しており、専門的な機能が充実している。

- 工程間の連携やデータの共有がスムーズに行える。

- 統計的な分析機能やグラフ作成機能が搭載されている場合がある。

- デメリット:

- 導入コストが高い場合がある。

- 専門的な知識が必要となる場合がある。

3. 図形作成ソフト(EdrawMaxなど)

- メリット:

- フローチャートや図を用いて、工程の流れを視覚的に表現できる。

- 専門的な知識がなくても、簡単に図を作成できる。

- 他の図と組み合わせて、より詳細な工程表を作成できる。

- デメリット:

- データの管理機能が不足している場合がある。

- 表計算ソフトとの連携が難しい場合がある。

ツールの選定ポイント

ツールを選ぶ際には、以下の点を考慮しましょう。

- 目的: QC工程表の作成だけでなく、データの分析や改善活動にも活用したい場合は、機能が充実した専用システムがおすすめです。

- 規模: 小規模な製造業であれば、Excelなどの表計算ソフトでも十分な場合がありますが、大規模な製造業では、専用システムの導入を検討する必要があります。

- 予算: ツールの導入には、初期費用だけでなく、運用費用も必要となります。

- 操作性: 従業員が使いやすいツールであることが重要です。

ツール選定の注意点

- 無料版と有料版: 無料版では機能が制限されている場合があるため、事前に確認しましょう。

- クラウド型とオンプレミス型: クラウド型は初期費用が低いですが、セキュリティ面で懸念がある場合もあります。

- ベンダーサポート: 導入後のサポート体制が充実しているか確認しましょう。

*QC工程表作成ツールは、品質管理の効率化に大きく貢献します。自社の状況に合わせて最適なツールを選び、活用することで、製品の品質向上に繋げましょう。

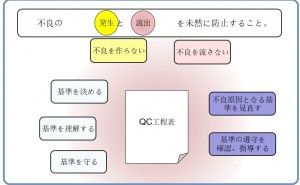

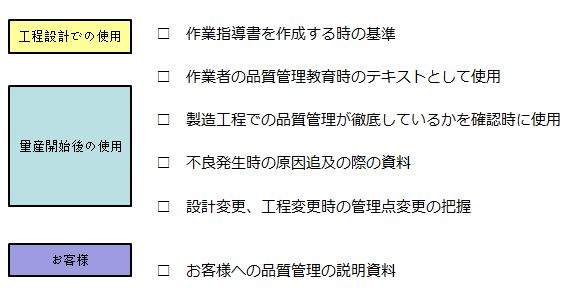

QC工程表(QC管理図)の使い方、活用、事例

QC工程表は工場幹部の『もの造りの鳥瞰図』一目で品質、生産のポイントが把握できる!

QC工程表(QC管理図)の活用目的

1.「作業標準書を作成するときの基準」

QC工程表の管理項目や管理基準を満足させるように、各工程の作業方法を作業標準にまとめます。作業者は、その作業標準に従い作業を行うことで標準作業ができます。

2.「社内スタッフの教育資料」

QC工程表には、製造の全行程が網羅されているため、自工程が製品の何を作っているのか?を把握でき、すべての作業の意味を確認することができるため、各工程のスタッフの作業のため品質のための教育資料となる。

3.「社内に品質保証を実現する保証活動を周知」

品質管理の実施状況をチェックシートなどに記入し、工程の品質が管理されていることを社内に周知することができます。

4.「品質不良の発生原因を調査」

製品の不良が発生して原因を調べるときに、品質に影響を与える工程や品質特性などの調査資料として活用できます。

5.「変化点管理の履歴(記録)」

設計変更、製造方法や製造条件が変更されるときの変化点管理としても活用。

6.「顧客や仕入先などに自社の品質保証体制プレゼン」

購入する製品が、品質基準に合致しているのか、品質管理が正しく行われているのか心配ですので、確かな品質を提供しているエビデンスの一つとして、顧客への品質管理の説明資料として活用。

7.「仕入先や外注先の工程監査の資料の履歴」

外注業者から購入する材料や部品が工程の品質基準を満たしているか?確認するときに活用します。

QC工程表(QC管理図)の活用事例

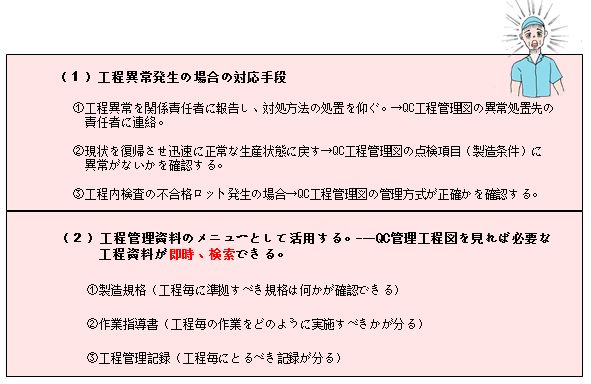

1.「工程での異常発生時の対応手段として活用」

生産ラインを復元させるため、QC工程表の管理項目や製造条件に異常がなかったかを確認することができる。復元させるために、管理項目が明確でないと、復元させることは難い。

2.「工程管理の資料として活用」

QC工程表を見れば、品質保証で工程管理するための資料(製造規格・作業標準・工程管理・検査基準など)が一目で把握できる

3.「工程で行うべき検査方法が理解のため活用」

頻度で?どれだけの数量を?どんな方法で、何処を検査するのか?必要な検査機器は?検査結果の記録方法などが把握可能。

4.「加工条件と品質特性の関係性理解のため活用」

高品質の製品を量産するには、製造条件を設定することが不可欠。その上で、QC工程表に記載されている管理項目と管理点を確実に現場で反映することが、高品質の製品を作るために必須条件です。

5.「管理監督者が現場の管理で活用」

QC工程表には、生産ラインを計画通りに稼働させる為の工程管理する情報(材料・部品・設備・作業標準・検査方法)などが記載されています。このQC工程表を基に、現場の監査を行うことで、品質保証できる生産が可能となります。

6.「工程改善や作業改善に使う資料」

QC工程表は、一覧表となっているため品質不良の低減やタクトタイムの短縮、コストダウンなど工程改善、作業改善のための情報として活用。

7.「新人作業者の教育用資料に活用」

新人作業者に対して、生産工程全体の流れと担当する工程、前後の工程を理解するためには、QC工程表は最適な資料。

8.「外注取引先の品質保証状況確認のために活用」

外注部品の品質管理や品質保証状況の確認のために、QC工程表の提出を求め確認します。この時、一方的な押し付けではなく一緒に活動することで、もっとよくしていくという活動を一緒に行っていきましょう。

9.「顧客へ製品の品質保証資料として活用」

企業間の契約時に、製品の確からしさを確認するため、QC工程表の提出が要求され、顧客が安心して生産依頼できるQC工程表が必要。

10.「自社の生産技術ノウハウを残す資料として活用」

QC工程表には、生産プロセス・使用する設備・検査方法などが記載されています。自社の技術ノウハウが一覧として確認できる。

製造現場でのQC工程表(QC管理図)の具体的使い方

製造現場では、「作業の準備・段取り」「作業の実施」「作業結果の確認」、そして後片付けが日々行われています。それぞれの場面でQC工程表を活用することができます。

作業の準備・段取り

作業の準備、段取りにおいては、「QC工程表」を見て、次のような事項を行います。

①作業前に、工程で測るべき項目とその管理基準を確認し、頭に入れておく。

②加工に使う設備の条件を、「QC工程表」に基づき設定する。

③必要な作業標準書を用意し、その内容を頭に入れておく。

④必要な計測機器を用意する。

⑤必要な記録用紙を用意する。

作業の実施

作業の実施の際には、「QC工程表」に定められたとおりの項目を、定められた頻度、方法にて測定し、所定の記録用紙に記録します。その中で、基準より外れたものが発生した場合は、何をすれば良いかを「QC工程表」で確認して処置してください。

作業結果の確認

作業終了後には、記録した結果と「QC工程表」とを照らし合わせて、必要な項目がすべて測定できているか、また測定した結果が基準値内に収まっているかを今一度確認する。

生産現場でのQC工程表の活用

工程異常発生の場合の対応手段

①工程異常を関係責任者に報告し、対処方法の処置を仰ぐ。→QC工程管理図の異常処置先の責任者に連絡。

②現状を復帰させ迅速に正常な生産状態に戻す→QC工程管理図の点検項目(製造条件)に異常がないかを確認する。

③工程内検査の不合格ロット発生の場合→QC工程管理図の管理方式が正確かを確認する。

工程管理資料のメニューとして活用する。

QC管理工程図を見れば必要な工程資料が即時、検索できる。

①製造規格(工程毎に準拠すべき規格は何かが確認できる)

②作業指導書(工程毎の作業をどのように実施すべきかが分る)

③工程管理記録(工程毎にとるべき記録が分る)

工程で実施すべき工程検査方式がわかる。

具体的には下記に事が確認できる。

①サンプリング率

②限度見本

③検査治具

④検査記録有無

加工条件と品質特性の関係が分る。

工程管理上、良品を造り込む為には正しい製造条件を設定する必要がある。

特に新製品の場合はQC管理工程図の管理点に注意を払う事が必要である。

この欄に製造条件の狙いの品質を明確することにより熟練者でも重要なポイントを再認識する事ができる。

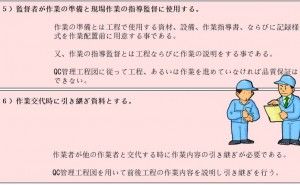

監督者が作業の準備と現場作業の指導監督に使用する。

作業の準備とは工程で使用する資材、設備、作業指導書、ならびに記録様式を作業配置前に用意する事である。

又、作業の指導監督とは工程ならびに作業の説明をする事である。

QC管理工程図に従って工程、あるいは作業を進めていなければ品質保証はできない。

作業交代時に引き継ぎ資料とする。

作業者が他の作業者と交代する時に作業内容の引き継ぎが必要である。

QC管理工程図を用いて前後工程の作業内容を説明し引き継ぎを行う。

管理資料としてのQC工程表の活用

不良低減、加工時間短縮、或いは労働災害防止の為にQC管理工程図が一覧表となっている事を活用する。

工程改善、作業改善の為の有効な文書

数百枚以上もある作業指導書をいちいち捲って改善点を調査する事は無駄な作業である。

新人の教育資料

職場に入ってきた作業者に対して工程の流れと担当工程の前後を説明する資料としてQC管理工程図は最適な資料である。

外注品質保証に用いる

外注取引会社に対して注文品に対する管理内容をQC管理工程図として作成、提出させる。

その場合一方的に強制するのではなくどのように書くかを指導してから実施する。

QC管理工程図を提出させる事により外注先における品質保証の手段として用いる

事ができる。

納期管理の手段とする。

QC管理工程図には製品がどのような工程を経て加工されいるか、又可能ならそれぞれの工程の標準時間を記載する。

これによって製造の進捗管理が可能となる。

品質保証・技術資料としてのQC工程図の活用

客先への販売製品の品質保証として提出する。

客先の注文条件のひとつしてQC管理工程図の提出が契約条件の一つとしてなってきている。

得意先は不良品を買いたくないから納入業者の品質保証の約束をとりたい。

その約束の文書がQC管理工程図である。

QC管理工程図は品質計画書に相当

ISO9000規格を取得した場合、品質計画書としてQC管理工程図を作成する必要がある。

生産技術資料としてノウハウを保存

QC管理工程図には自社が苦労して作り上げた製造工程のノウハウが記載されている。

具体的には工程ステップ、使用設備、検査方法、記録様式などである。

QC工程表によるコストダウン

QC工程表はもともとは品質保証のための工程表ですが各工程のポイントを記載していますので工程管理、納期管理の資料としても活用可能です。

又、コストに関連した項目を必要に応じて追加すればコストダウン、原価低減する為に貴重な資料に活用できます。

コストダウンの手法には下記の方法あります。

①材料費の節減

②標準時間の短縮

③不良率の低減

④製造経費の節約

材料費の節減

設計段階のコストダウン

材料費のコストは製品の設計で決まる部分が大きい。製品の設計に当たっては,次の事項に留意する。

①設計に当たり規格品を採用する

②過剰品質を避ける

③VA的な検討を加える

資材購入段階のコストダウン

①複数の業者から購入する(競争の原理から).

②納入単価の交渉により安く仕入れる.

③材料管理費を節約する(人手,使用設備の有効利用,帳票の省略)

製造段階のコストダウン

①材料取りを工夫して材料の歩留まり率を上げる

②製造工程の不良率を下げる

外注加工費の節約

優良外注の選定

①十分な事前調査

②調査結果により評価の高い外注を登録する

外注加工工程のコストダウン

①外注企業の管理・監督者の管理力強化

②コストダウンの目標管理

外注企業の指導育成

①弱小外注の指導強化

②優良外注への優先発注

標準時間の短縮

段取り時間の短縮

①現状の段取り時間の調査

②各ステップにつき,内段取りと外段取りとに分離する(内段取りとは,機械を停止しなければ

できない段取り作業.外段取りとは機械の運転中でもできる段取り作業)

③内段取りを極力外段取りに移す(機械を停止している時間を減らすため)

内段取り時間を技術的な工夫により減らす(設備,治工具の改善による)

加工時間の短縮

①加工のためにはやむを得ず行なう次の作業時間の短縮

・機械,治工具のセット

・初回の良品を加工するまでの作業(セット直後には調子がでない)

・加工品の検査(抜取り検査の活用)

②加工中に発生する次のようなムダ時間の排除

・治工具,材料部品を探す時間

・過剰品質に加工するムダ

・加工品の取り置きのムダ

③加工の正味時間の短縮

・部品加工の場合は機械の回転数を上げる

・部品加工の場合は刃物を改良し,機械の回転数を上げる

・装置工業の場合は,工程中の流速を速める

不良率の低減

①生産技術資料の整備とそれに基づく作業の実施

・正確な図面の発行

・QC工程表の作成とそれに基づく作業

・作業標準書の作成とそれに基づく作業

② 工程ごとにチェック・検査を挿入する

・QC工程表に工程ごとのチェック,もしくは検査を挿入する

・工程のチェック・検査で不良品が発見されたらラインから排除する

・次工程に良品のみ送る

③ 作業者の教育訓練の強化

・工程に作業者を配置する時に適材適所を考慮する

・作業者の多能化を計画的に図る

・特殊工程については作業者の資格制度を導入する

④ 不良データにより不良再発防止対策をとる

・不良データを前工程にフィードバックする

・不良データに基づき不良の再発防止対策を立てる

・再発防止対策を実施する

製造経費の節約

① 人件費の節約

・ムダな残業をさせない

・賃金の安い作業者を雇う(パートタイマーで間に合うならパートに切り換える)

・役に立だない管理者を任命しない

② 経費の節約

・変動経費は予算統制をする(消耗品,エネルギー費,通信費,出張費など)

・固定経費は企業全体として規模の縮小を図る

・生産性に見合わない高価な設備を導入しない

QC工程表の評価、見直し、改善

QC工程表は、製品の品質を確保するために非常に重要なツールです。しかし、一度作成すれば終わりではなく、定期的な評価、見直し、改善が求められます。

評価のポイント

QC工程表の評価では、以下の点に着目しましょう。

- 現実に合致しているか: 工程や検査項目が、実際の作業内容と一致しているか。

- 抜け漏れはないか: 重要な工程や検査項目が抜けていないか。

- 分かりやすいか: 図や表など、視覚的に分かりやすい表現になっているか。

- 有効性があるか: 品質問題の発生を未然に防ぎ、品質の安定化に貢献しているか。

- 効率性があるか: 不必要な作業や重複した検査が含まれていないか。

見直しのタイミング

- 定期的な見直し: 半期ごと、または年1回など、定期的に見直す。

- 工程変更時: 工程が変更になった際に見直す。

- 品質問題発生時: 品質問題が発生した際に、原因究明の一環として見直す。

- 新しい検査方法導入時: 新しい検査方法を導入する際に、工程表に反映させる。

改善のポイント

評価の結果、改善が必要な場合は、以下の点を考慮して改善しましょう。

- 不要な工程の削除: 価値を生み出さない工程は削除する。

- 検査項目の追加・削除: 必要に応じて検査項目を追加・削除する。

- 工程順序の変更: より効率的な工程順序に変更する。

- 検査方法の変更: より正確で効率的な検査方法に変更する。

- 図や表の見直し: より分かりやすい図や表に修正する。

改善のための具体的な手法

- PDCAサイクルの活用:

- Plan(計画):改善目標を設定し、改善策を検討する。

- Do(実行):改善策を実行する。

- Check(評価):改善効果を評価する。

- Act(改善):改善効果が認められれば標準化する。

- 関係者へのヒアリング: 現場の意見を聞き、改善に活かす。

- データの分析: 過去のデータに基づいて、問題点を洗い出す。

改善の注意点

- 現場の意見を重視する: 現場で作業している人たちの意見を聞き、改善に反映させることが重要です。

- 過度な変更は避ける: 一度に多くの変更を加えると、混乱を招く可能性があります。

- 効果測定を行う: 改善の効果を測定し、継続的な改善につなげる。

*QC工程表は、製品の品質を維持するための重要なツールです。定期的な評価、見直し、改善を行うことで、より効果的な品質管理を実現することができます。

QC工程表の教育・研修の必要性

QC工程表は、製品やサービスの品質を確保するために不可欠なツールです。しかし、その重要性にも関わらず、適切に理解し活用できていないケースも少なくありません。QC工程表の教育・研修が必要となる理由は、以下の点が挙げられます。

品質向上への貢献

- 品質目標の明確化: QC工程表を作成することで、各工程における品質目標を明確化し、全従業員が共通の目標に向かって取り組むことができます。

- 問題点の早期発見: 工程ごとのチェック項目を明確にすることで、問題点を早期に発見し、是正措置を講じることができます。

- 品質データの蓄積: 検査結果や改善履歴などを記録することで、品質に関するデータを蓄積し、今後の品質向上に役立てることができます。

業務効率化

- 作業の標準化: QC工程表を作成することで、作業手順を標準化し、人によるバラつきを減らすことができます。

- ムダな作業の削減: 不要な検査工程を洗い出し、ムダな作業を削減することで、生産性向上に繋がります。

- 品質に関する情報の共有: QC工程表を共有することで、関係者全員が品質に関する情報を共有し、円滑なコミュニケーションを図ることができます。

法規制への対応

- 法規制への適合性: 製品によっては、法規制で定められた品質基準を満たす必要があります。QC工程表を作成することで、法規制への適合性を確認することができます。

- 顧客要求への対応: 顧客が求める品質レベルを満たすためには、QC工程表に基づいた品質管理が不可欠です。

組織全体の品質意識向上

- 品質意識の醸成: QC工程表の作成と運用を通じて、全従業員の品質意識を高めることができます。

- 問題解決能力の向上: 問題が発生した場合に、QC工程表を参考にしながら問題原因を分析し、解決策を検討する能力が養われます。

教育・研修で得られる効果

- QC工程表の作成方法の習得: QC工程表の構成要素、作成手順、注意点などを学ぶことで、自社に合ったQC工程表を作成できるようになります。

- QC工程表の運用方法の習得: 作成したQC工程表を効果的に運用するための知識やスキルを習得できます。

- 問題分析・改善能力の向上: 品質に関する問題が発生した場合に、問題の原因を分析し、改善策を提案できるようになります。

- 品質に関する知識の習得: 品質管理に関する基礎知識を習得することで、品質向上のための活動に積極的に貢献できるようになります。

教育・研修の内容

- QC工程表の基本的な考え方

- QC工程表の作成手順

- 各工程におけるチェック項目の設定

- 品質データの収集と分析

- 問題解決のための手法

- QCサークル活動との連携

教育・研修の方法

- 講義形式: QC工程表の理論や具体的な作成方法を体系的に学ぶことができます。

- 演習形式: 実際にQC工程表を作成することで、実践的なスキルを習得できます。

- OJT: 経験豊富な社員が指導することで、現場で必要な知識やスキルを習得できます。

*QC工程表の教育・研修は、企業の規模や業種、従業員のレベルに合わせて、様々な方法で実施することができます。重要なのは、従業員がQC工程表の重要性を理解し、自ら活用できるようになることです。

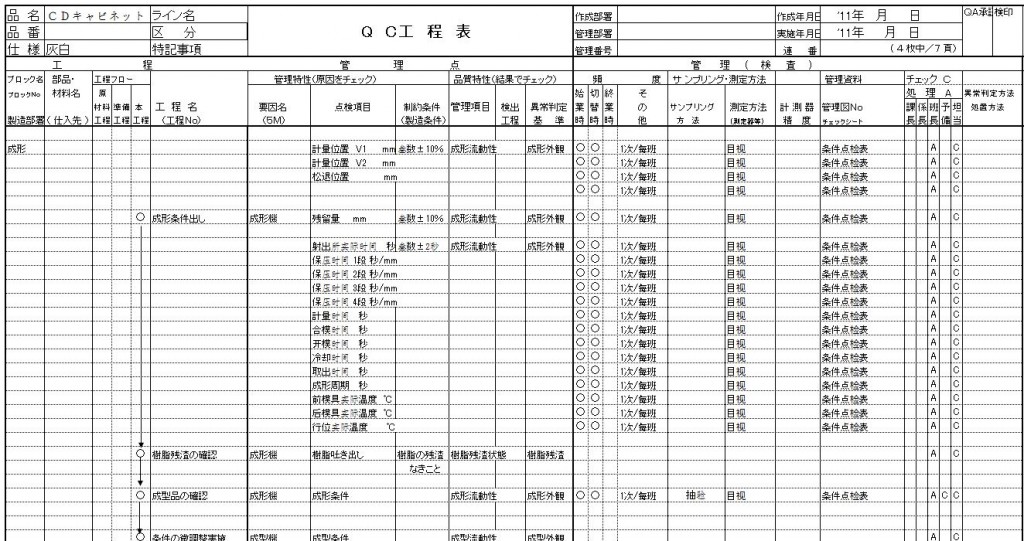

QC工程表 見本サンプル 成形工程

プラスチック成型品を製造する工程のQC工程表です、主に樹脂を加熱可塑化する工程、可塑化された樹脂を高圧で金型内に射出する工程、金型内で樹脂を固化する工程、金型から成形品を取り出す工程で構成されていいます。

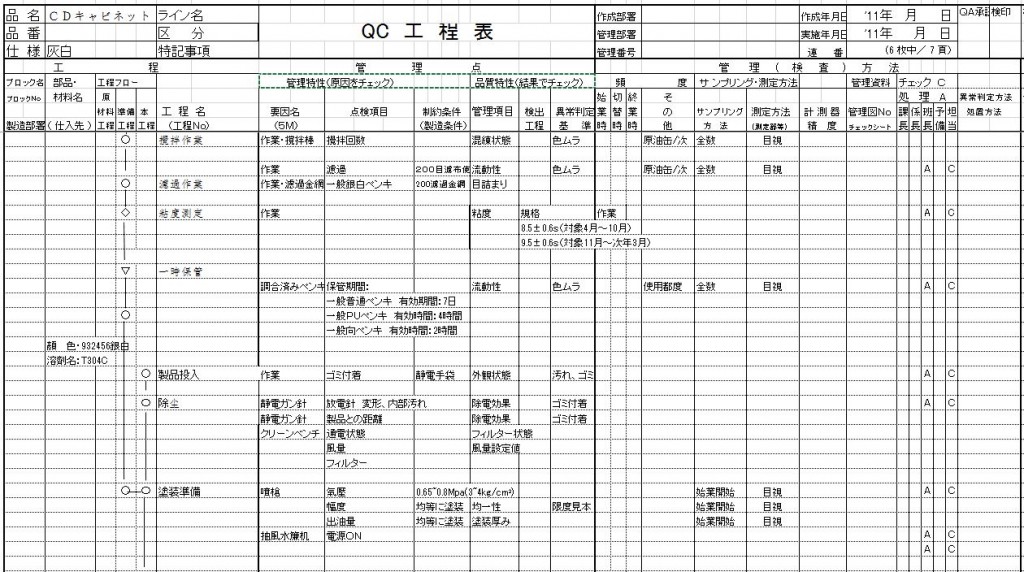

QC工程表 見本サンプル 塗装工程

塗装工程のQC工程表です、主に塗装工程は大きく分けまして、

下地処理

下塗

中塗(上塗1回目)

上塗(上塗2回目)

の4工程が一般的となっています。

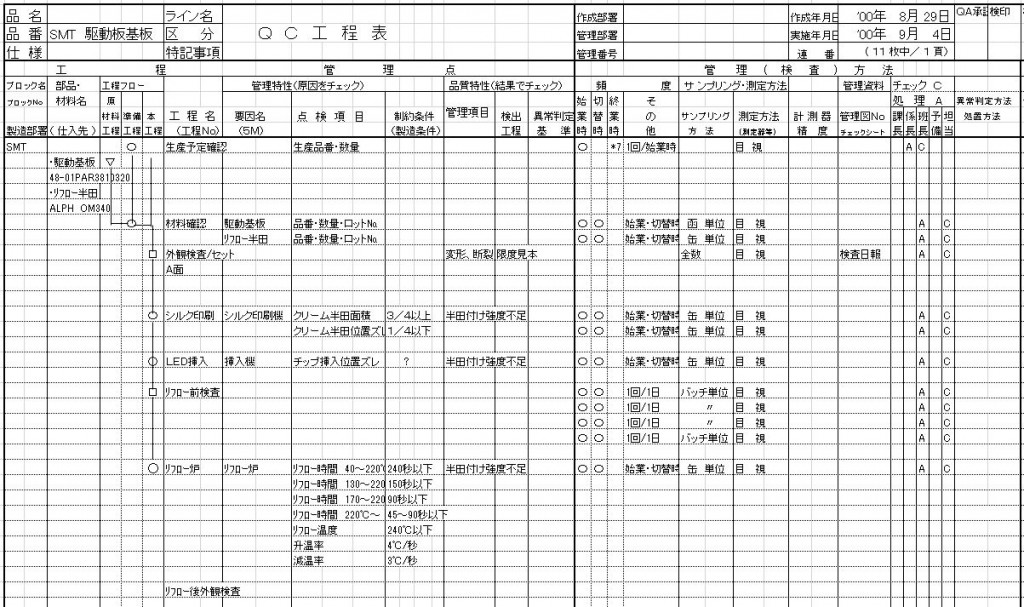

QC工程表 見本サンプル LED照明 工程

SMT(表面実装技術 )工程のQC工程表です。

QC工程表 見本サンプル LED照明 組立工程

製造組立工程のQC工程表です。

QC工程表作成におけるFAQ

Q1. QC工程表とは何ですか?

A: QC工程表は、製品製造工程ごとの「作業内容」「管理項目」「検査基準」「測定方法」などを体系的にまとめた表です。品質の安定化、工程の標準化、不良の早期発見などに役立ちます。

Q2. なぜQC工程表が必要なのですか?

A: 品質トラブルの未然防止、標準作業の徹底、ISO監査対応、作業者教育、工程改善のために重要です。工程の見える化によって、誰が見ても「何を、どう確認すべきか」が明確になります。

Q3. どのような項目を入れればよいですか?

A: 一般的には以下の項目を含めます:

| 項目 | 説明 |

|---|---|

| 工程名 | 加工や検査のステップ名(例:穴あけ、組立) |

| 作業内容 | 実際に行う作業の概要 |

| 管理項目 | 管理すべき品質特性(寸法、外観など) |

| 管理基準 | 合格と不合格を分ける基準値や条件 |

| 測定方法 | ノギス、目視、ゲージなど使用する測定手法 |

| 検査頻度 | 100%、抜き取り、ロットごとなど |

| 使用機器 | 使用する検査・測定装置名 |

| 想定不良 | 起こりうる不具合の具体例 |

| 是正処置 | 不良時の対応策(再作業、部品交換など) |

Q4. QC工程表の形式に決まりはありますか?

A: 明確なフォーマットの決まりはありませんが、Excel形式やPDF形式で作成されることが多いです。ISO対応の場合は「文書管理番号」「改訂履歴」なども求められます。

Q5. ISO9001の監査に対応できますか?

A: はい。QC工程表は製造工程の文書化された情報として、ISO9001やIATF16949の監査対応にも活用されます。管理基準や是正処置の明記が重要です。

Q6. どのタイミングで更新すべきですか?

A: 次のような場合に更新が必要です:

-

工程変更や設備変更があったとき

-

不良が多発して是正処置を見直したとき

-

顧客要求が変更されたとき

-

内部監査やISO審査で指摘を受けたとき

Q7. 現場で使いやすくする工夫は?

A:

-

イラストや写真を入れて視覚的に理解しやすくする

-

A3用紙1枚で全体を俯瞰できるレイアウトにする

-

管理基準を赤文字や太字で強調

-

外国人作業者向けに多言語併記(例:日本語+英語)

Q8. QC工程表と作業標準書はどう違いますか?

A:

-

QC工程表:品質を「どう管理するか」に焦点

-

作業標準書:作業を「どう進めるか」に焦点

→ 両者は補完関係にあり、併用が効果的です。

Q9. どの部署が作成すべきですか?

A: 通常は品質保証部または**製造部門(生産技術・工程管理)**が中心となって作成します。必要に応じて現場リーダーや作業者の意見も取り入れましょう。

Q10. テンプレートはありますか?

A: ご希望であれば、Excelテンプレートや業界別の雛形を提供できます。たとえば、金属加工、電子基板組立、食品包装などに特化したフォーマットがあります。

まとめ

QC工程表は、製品の品質を安定的に維持し、向上させるために不可欠なツールです。QC工程表を作成し、活用することで、企業全体の品質レベルの向上に貢献することができます。

製品が完成するまでの各工程において、どのような品質特性をチェックし、どのように管理しているかを明確化することで、不良発生の防止、品質の安定化、工程改善などに役立ちます。

『AIでのQC工程表の作成』については下記の記事を参照 願いします。

関連キーワード:

QC工程表 品質管理 工程管理 製造業 品質改善 標準 検査項目

不良品対策 PDCA

ものづくりドットコムへの記事掲載

QC工程表の作成と活用を2016年11月10日 ものづくりドットコムに記事を掲載しました。

QC工程表の作成と活用、事例 テンプレート 無料ダウンロード

QC工程表の作成と活用、事例 テンプレート等の資料が無料ダウンロードできます。

Googleスライド QC工程表の作成と活用、事例(パワーポイント版)

Googleスライドに投稿したパワーポイントで作成した資料です。ご自由にダウンロードください。

Slideshare QC工程表の作成と活用、事例(PDF)

パワーポイントで作成した資料です。ご自由にダウンロードください。

おすすめ 参考文献:

1.よくわかるQC工程表の見方・使い方 宗 裕二 (著), 安孫子 靖生 (著)

2.現場で役立つQC工程表と作業標準書 ISO9000対応 原崎 郁平 (著), 西沢 和夫 (著)

3.現場で役立つQC工程表と作業標準書「実践編」

コメント

[…] 関連記事:QC工程表の作成と活用、事例集 […]