工程改善 process improvement 【イラスト図解】

英語:process improvement 中国語:工程改善

工程改善とは

工程分析などの手法を用いて一つ又は複数の工程の効率化を図る活動.」

(Z 8141)

質,量,コストを目的として工程の要因(多くは4M)に対して調査・解析を行い,

より最適な又はより安定な工程へ改善すること.

工程の改善を必要とする場合には,

①決められた標準どおりに作業を行っていても,得られた結果は目標に未達である

ために改善を必要とする場合,

②決められた標準どおりに作業を行ってきた結果,当初の目標をほぼ満足しているが,市場

などの要求が変化してきたために更にレべルの高い工程を必要とする場合,

③決められた標準どおりに作業ができないため,結果も目標未達である場合,などの三とおりがあるが,いずれもまず現状把握を十分に行い,その後,問題点を正しくつかんで対策を打つ必要がある.

工程改善手順としてはQCストーリーの手順 に従う.→QCストーリー

引用先:クォリティーマネジメント用語辞典 日本規格協会

工程改善の進め方

工程改善を進めるには『Kaizen』を用いる。

Kaizenとは?

改善(かいぜん)の一般的意味は悪い状態を改めて善くすることであるが、製造業で用いられる用語としての改善は、工場の作業者が中心となって行うボトムアップ活動のことである。

概要:

改善活動の内容は生産設備の改造や工具の新作、ポカヨケの製作など業務効率の向上や作業安全性の確保、品質不具合防止など生産に関わる範囲全てにわたる。

改善は、今日ではしばしばKaizenと表現される。日本の製造業が海外へ工場を展開した際に、日本から派遣された作業トレーナーが現地従業員に教えたり、また1980年代にMITが中心になって行った日本の製造業の強さの研究、などを通じて日本の製造業の重要な要素の一つとして海外でも広まり、結果Kaizenとして世界でも通用する言葉となった。

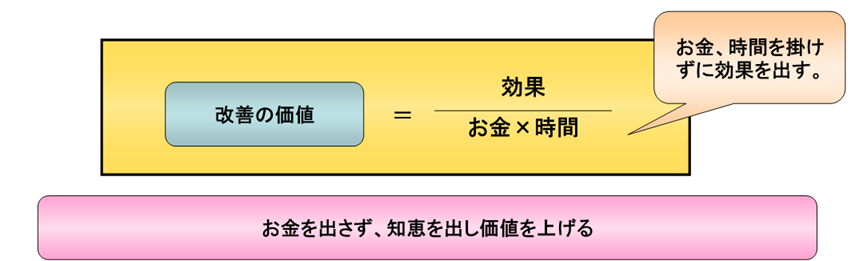

現状の設備、マシンで品質、生産性を向上させる為に

現場サイドでの知恵を出し、で品質、生産性を向上させる活動

1.知恵を生産設備に織り込むことで、同じ設備を使う他社に差をつける。

2.不足するものをすぐに買うのではなく、自分達で製作・改造することで、大型投資を抑制する。

3.改善は会社命令で実行するのではなく作業者が自分で知恵を出して変えていく事が大きな特徴。

4.企業側はQCサークルなどの形で活動を支援することが多い。また、改善は一度行ったら終わりではなく次々と改善を行っていく持続性、継続性が重視されている。

Kaizenの歴史

1.現場サイドでの生産性、品質の向上の為の作業方法変更、治工具使用はどの国、どの時代でも実施されてきたと思うが『現場で即時、お金をかけず生産性、品質を向上させ経営システムに作業者の知恵を体系的に取り入れ、活用し、成果を上げたのはやはり『トヨタ』が最初である。

①豊田佐吉・・・人偏のついた自働化

②豊田喜一朗・・・ジャストインシステム

③大野耐一・・・トヨタ生産方式の体系化

作業者の知恵を体系的に取り入れ、活用し、成果を上げたのは『トヨタ』が最初

*更に詳細な工程改善の進め方については下記の関連記事を参照願いします。

関連記事:カイゼン基礎教育

工程改善IEとは

IEとは、論理的な分析によって、生産性を向上する手法です。 工程や作業の方法、作業にかかる時間などを科学的な手法に基づき細かく分析することで、ムリ・ムダ・ムラのない最適な方法を導き出します。

IE手法|カイゼンの基本

トヨタ生産方式が体系的にまとめられマニュアル化されたのは、昭和40年代後半のことです。トヨタではそれまでに種々のカイゼンを実施し、ようやく、一つの生産方式ができあがってきたことによるものと思われます。

カイゼンの過程で、現在活用されるようになった、さまざまなトヨタ独自の用語が生まれています。

この間、トヨタでは昭和30年から昭和50年代にかけて、繰リ返しIE手法の教育がなされました。IEとは、Industrial Engineering(インダストリアルエンジニアリング)の略で、適当な訳語がないため、そのままIEと呼んでいます。

IE手法とは、モノと人の動きを細かく見る技術です。内容は、人・モノ・設備および情報を総合して、もっとも経済的な仕事のシステムをつくリあげていこうとするものです。

ムダや問題が解決しないのは、ムダや問題が見えないからで、モノの見方が粗いからです。IEはモノの動きを細かく見ていく方法ですから、IEを学ぶと、今まで分からなかった問題が見えてくるようになります。

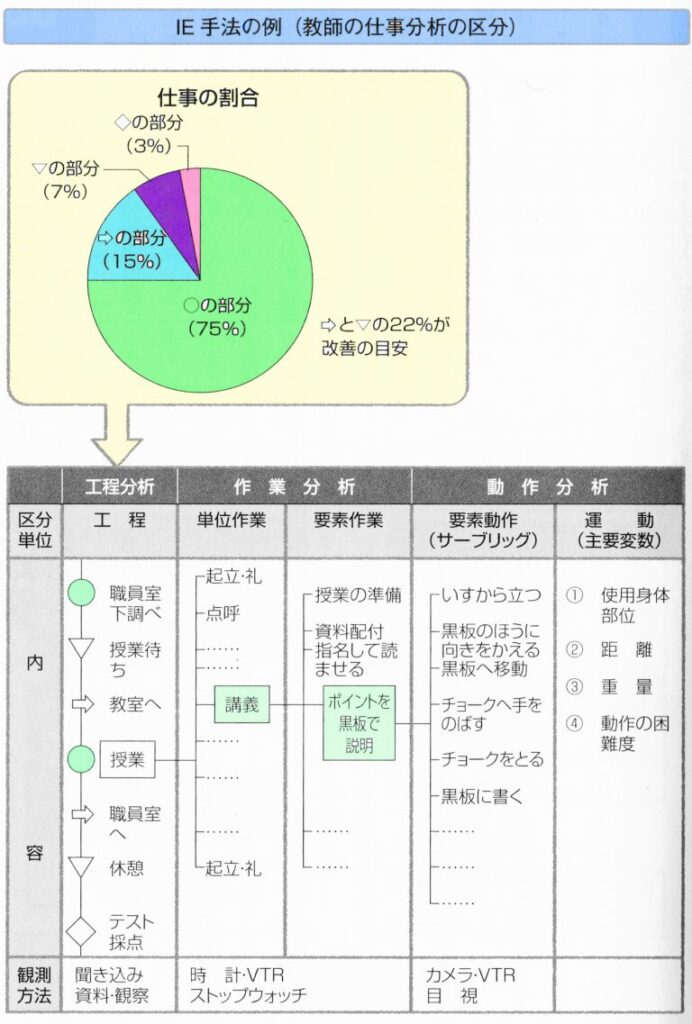

IEの特色は、下図のように仕事を工程→作業(単位作業→要素作業)→動作(要素動作:サーブリッグ)とだんだん細かく分けていき、それぞれについて、「ムリ」「ムダ」「ムラ」をなくしていくことにあります。

下図は、教師の仕事を分析した例です。工程単位で見た場合、教師の仕事の付加価値を上げるためには、さしあたっては、○の部分(授業等)の占める割合を増やす必要があります。どんなにがんばって移動しても、付加価値は生まれません。○の部分で問題が見つからなければ、次は、単位作業の分析をします。

IEの基礎となる作業研究

IEは、テイラーの時間研究と、ギルブレス夫妻の動作研究を源に今日に至っています。そして、両者が発展、融合して体系化されたものが「作業研究」です。体系化の過程で、IE技術の適用範囲は非常に広範囲になり、IEの分析技術と内容も高度、複雑になり、習得するのが容易でない状況になりました。

このようなことから、IEは一時衰退しました。

しかし、VTR等の分析機器の発展にともない、専門的なIEの分析技術を知らなくとも、ムダを見つけることは容易になっています。

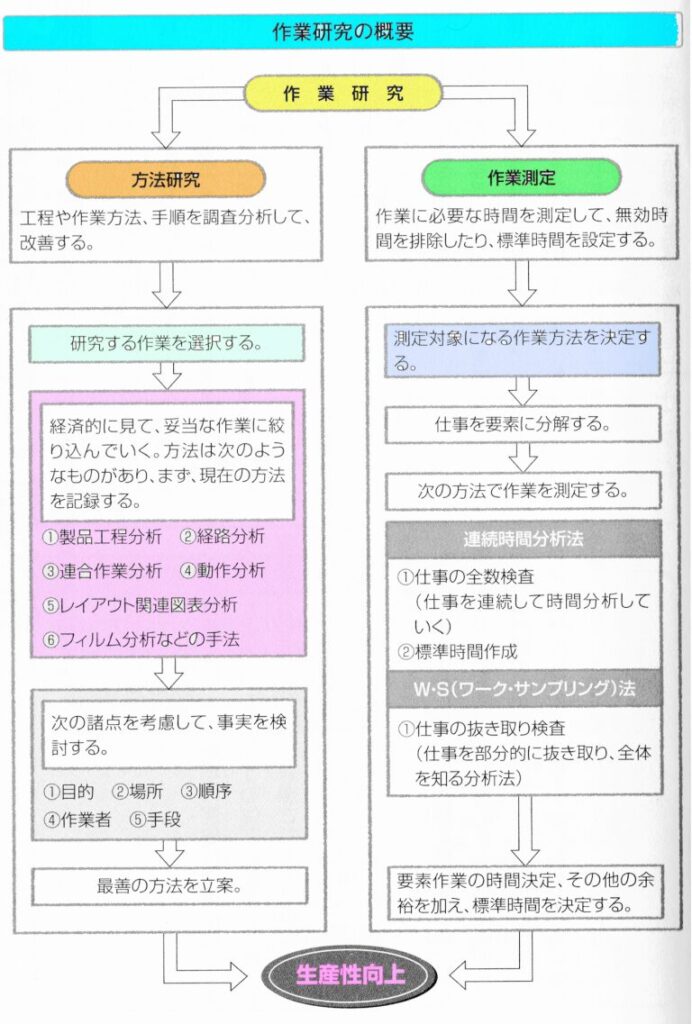

IEを大まかに整理すると、下図のように、工程や作業方法、手順を調査分析して改善する方法研究と、作業に必要な時間を測定して無効時問を排除したり、標準時問を設定する作業測定の2面からなっています。

方法研究:3ム(ムリ、ムダ、ムラ)のある工程や作業、および動作を分析し、経済的かつ安全で楽な作業方法をつくリ出すことです。主な着眼点として、「動作経済の原則」があります。

作業測定:作業システムや構成要素の働きを時間という尺度で数値化し、改善や維持の目安とするものです。大別すると、連続時間分析法とW・S(ワークーサンプリング)法になります。

理解を容易にするために、製品の検査に全数検査と抜き取り検査があるように、仕事の全数検査が連続時間分析法で、仕事の抜き取り検査がW・S法と見ればよいでしょう。

*IE手法の詳細は下記の関連記事を参照願いします。

関連記事:IE手法とは?

工程改善 事例

工程改善のひとつである『見える化』についての改善提案事例です。

作業についての情報を組織内で共有させることにより、現場の問題などの早期発見・効率化・改善に役立てることを目的とする。業種などにより適用方法は異なるが、一般的には問題・課題の認識に利用される。図・表・グラフにして可視化する場合もあれば、音・光による体感認識を用いた可視化もある。

問題の解決策を講じるために、問題点の把握を目的として見える化を行うことがある。

工程レイアウト

工程レイアウトを掲示板に表示

清掃管理記録表

廊下,工程内の清掃管理記録を掲示板に掲示清掃状態が一目でわかる.

限度サンプル品

限度サンプル品等が一目でどこにあるのかがわかるよう棚を使用して定置管理を実施

棚,台車等の定置管理

カラーテープを使用して棚の識別および定置管理を実施

冷蔵庫の温度管理

部品,副資材を保管するための冷蔵庫の温度管理を目で見えるよう管理を実施

作業台の工具等の定置管理

作業台の定置管理を実施,ない物が一目でわかる.

工程内の看板の設置

工程内の見える管理を行うため,該当,工程のそばに看板を設置.工程管理表を掲示して現場ですぐに管理状態がわかるようにする.

作業指導書の掲示

現場の作業者が一目で見てわかるよう写真,マンガにてポイントをわかりやすく記載した作業手順書を掲示

時系列管理表

時間単位で管理する項目(清掃等)を透明シートを貼り付けた記録表にて管理,作業が終了後,チックマークを消して翌日に再使用する.

⑩エアー圧管理

エアー圧が規格内に入っているか見てわかるようマーカーを取り付け

ゴミ箱の定置管理

ゴミ箱の置き場所を決めて定置管理を実施。

ロットカラー識別管理

ロットの区分(機種別,生産日別等)をトレー側面をカラー表示して目でわかるように実施.

照明,換気扇等のMAP図

照明SW等のMAP図を作成,一目でどこのSWかわかるようにする.

治工具等の定置管理

治工具,部品等の定置管理を実施

設備点検治具,工具の定置管理

設備点検治具,工具の定置管理を実施

コンセントの使用電圧を表示

コンセントの電圧を表示

資材倉庫の定置管理

テープにて資材の定置管理を実施

ゴミ箱の分別管理

分別管理するゴミの内容を写真にて掲示してゴミの分別管理を実施

治具管理棚と治具管理マップ

治具の場所がひと目でわかるよう治具管理棚と治具管理マップを作成

作業台の定置管理および通路の表示

作業台の定置管理及び通路の表示を実施。

作業手順書の定置管理

作業手順書を作業者がスグに確認できる位置に掲示する。

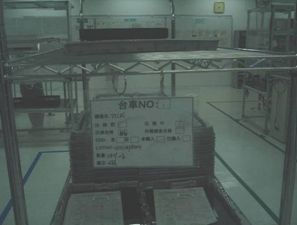

台車の定置管理および保管内容の表示

台車の定位置管理および保管内容の表示をし誰が見ても一目でわかるようにする。

材料倉庫の定置管理

一目でどの材料品番であるかをわかるよう材料毎に表示を実施。

材料、製品の運搬の手順明確化

材料、製品の台車への載せ方、降ろし方の注意点を記載、教育。

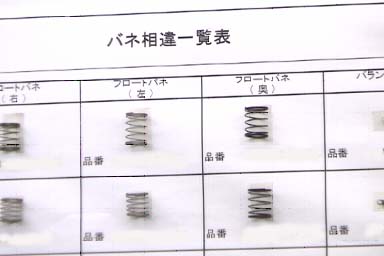

現物展示表の掲示

類似部品の混入を防止するために現物比較一覧表を掲示。

立て札の掲示

立て札を使用して材料、半完成品等の内容がわかるようにする。

各種管の表示

各種管の色別表示、方向表示を行う。

拡大写真の掲示

現物ではわかりにくい重要ポイントを拡大し写真撮影して表示し判定を容易にする。

落下部品入れの定置管理

落下部品置き場を明確にし、量産品に投入されないようにする。

部品・現物の掲示

該当、品番の部品の現物を部品入れに表示し、混入を防止。

工具の定置管理

工程内で使用する工具の定置管理を行う。

マーキングペンの定置管理

マーキングペンの定置管理を行う。

5S清掃担当エリア

5S清掃担当エリアを表示

更に詳細な目に『見える管理の基本』『見える管理の実践』は下記の記事に掲載しています。

関連記事:見える管理~見える化の基本

関連記事:見える管理の実践