工場の抜き取り検査における基準と実践方法を紹介

工場での抜き取り検査と検査判定基準について下記の点をポイントに図解で解説しています。

・抜き取り検査 サンプル数の決め方

・抜き取り検査 検査基準表の見方

・抜き取り検査のエクセルファイル

・抜き取り検査 ロットサイズの大きさ等です。

*英語、中文では『抜取検査』を下記のように表現しています。

英語: sampling inspection

中国語:抽样检查,取样检查略して「抽检」

また、全数検査は英語、中文では

英語: total inspection

中国語:「全部检查」略して「全检」

モノづくりの参考になれば幸いです。(*^_^*)

*官能検査については下記の記事を参照、願います。

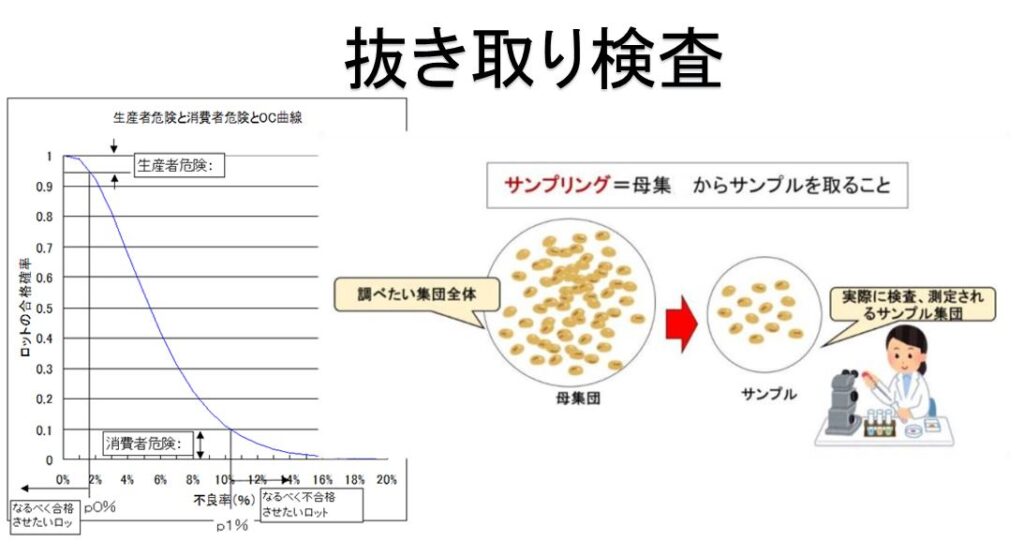

3分で分かる! 抜取検査とは 概要解説

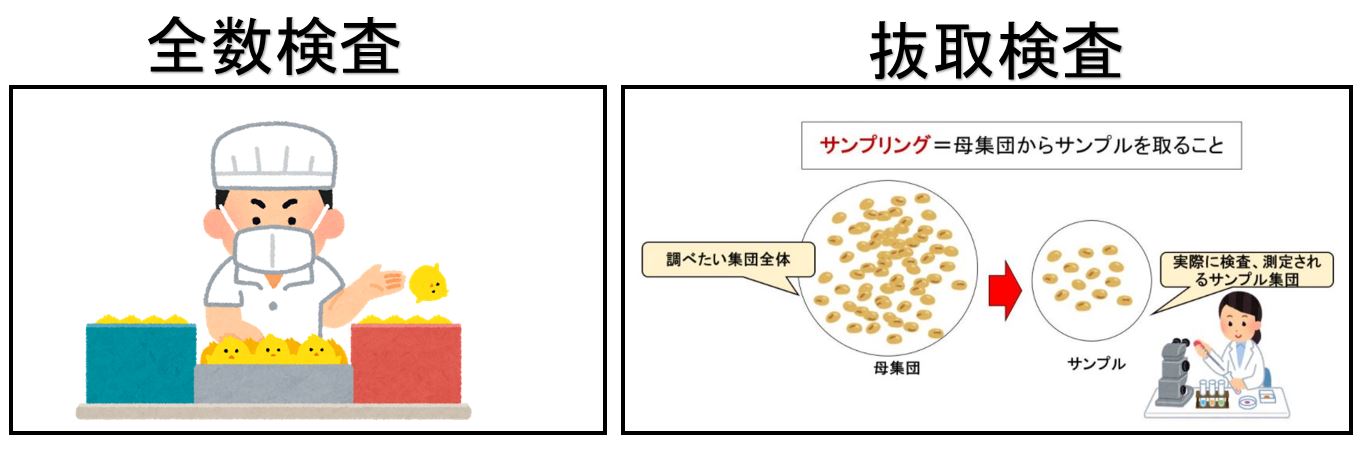

抜取検査とは、製品や部品など、大量のモノの中から一部を抽出して検査し、その結果から全体の品質を評価する手法です。全数検査と異なり、全ての製品を検査するわけではないため、時間やコストを大幅に削減できます。

抜取検査を行うメリット

コスト削減: 全数検査に比べて、検査にかかる時間と費用を大幅に削減できます。

迅速な判断: 全数検査に比べて、短時間で検査結果を得ることができます。

製品へのダメージ軽減: 全ての製品を検査するわけではないため、製品へのダメージを最小限に抑えることができます。

抜取検査の種類

抜取検査には、様々な種類があります。代表的なものとして、以下のものが挙げられます。

属性抜取検査: 製品が良品か不良品かという属性に基づいて検査を行う方法です。

変量抜取検査: 製品の数値的な特性(寸法、重量など)に基づいて検査を行う方法です。

逐次抜取検査: 検査結果に応じて、次の検査個数を決めていく方法です。

二重抜取検査: 1回目の検査結果によって、合否判定をしたり、2回目の検査を行うか決める方法です。

抜取検査の注意点

サンプリングエラー: 抜き取ったサンプルが全体の特性を必ずしも正確に反映しているとは限らないため、サンプリングエラーが発生する可能性があります。

検査基準の設定: 検査基準を適切に設定しないと、不良品を流出させてしまう可能性があります。

コストと品質のバランス: コストを削減するために抜取検査を行う一方で、品質を確保することも重要です。

抜取検査の活用事例

製造業: 製品の出荷前検査、部品の品質管理など

食品業界: 製品の出荷前検査、原材料の品質管理など

医療品業界: 製品の出荷前検査、原材料の品質管理など

関連用語:抜取検査

製造工場での検査とは?

製造業で商品の品質特性の測定を行ってそれが規格内であるかどうかを判定する作業を検査という。 品質管理では品質の測定を行って調べるだけの作業を試験といい検査とは区別している。

検査は購入者においてはその商品を購入してよいかどうか、供給者の立場ではその商品を 顧客に渡してよいかどうかを決めるために行う。

検査は合否の判定を伴う為,欧米ではその商品を供給する部門から独立した部門が行う考えがあり 逆に日本ではその商品を供給する部門が責任を持って行う考えが普及してきたが最近の内部告発 によるクレーム隠しの問題から欧米方式の考えを今後取り入れる必要があると思われる。

検査が甘ければ供給者にとっては一時的には良いが後で市場クレームとして戻ってきて信用を失う。 検査が過剰品質であれば供給者の負担が増しコストがアップし最終的には顧客が買わなくなる。 よく市場の動向を把握して顧客が要求している品質に適合した検査を行う必要がある。

検査には,個々の品物に対する検査と,ロットに対する検査の2通りがあるが,いずれも検査によってその品物を使ってよいかどうかの判定を下すことを主目的としている。

品物の中に不良品が混入しているといろいろなトラブルが起きる。工程に流せば不具合が発生したり,出荷すれば得意先から苦情が返ってきたりする。トラブルの内容はさまざまであるが,こういうことを予防することを主目的として検査が行われる。

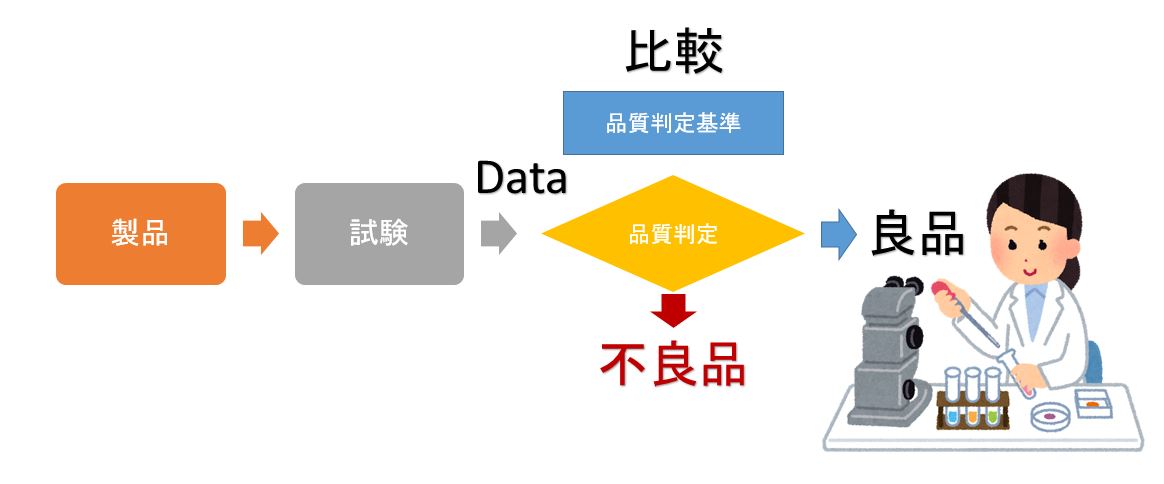

製造工場での個々の品物に対する検査

個々の品物が良品であるか不良品であるかを判定するための検査である、良品と不良品を区分するための基準を品質判定基準としてあらかじめ定めておき,品物を試験して品質判定基準を満足しているかどうか調べる。

試験の代表的なものは測定であるが,通り止りゲージを使用したり,目視で限度見本と比較するのも試験の一種である。図で示すと,下図のようになる。

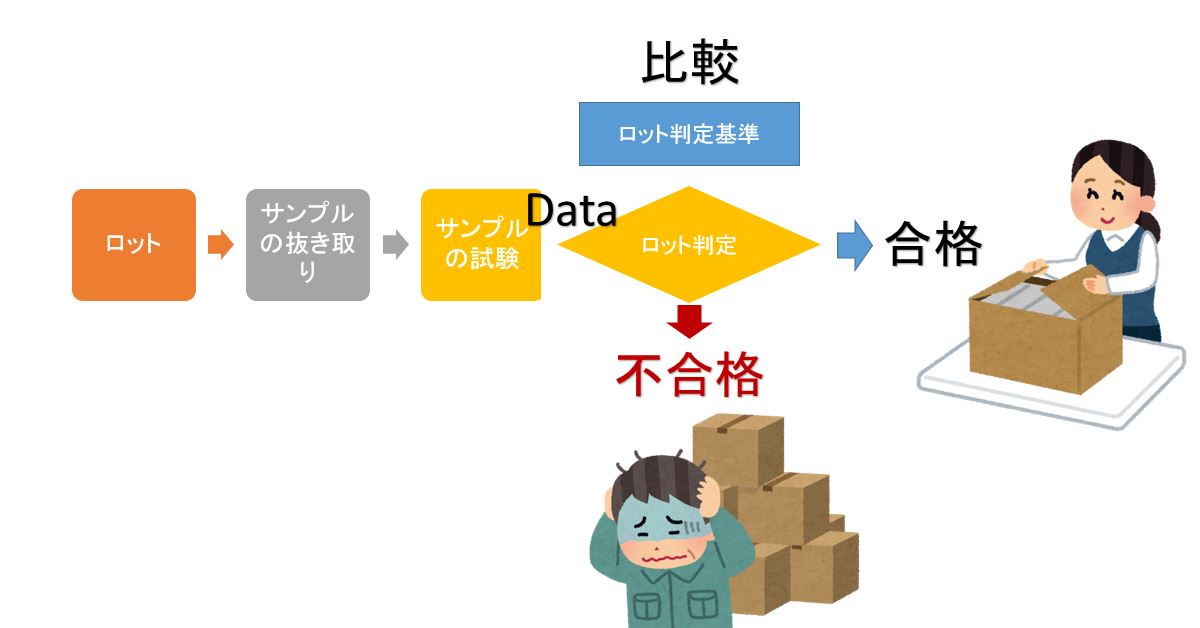

製造工場でのロットに対する検査

工業生産では同一の品物を多数まとめて処理する場合の方が多く同一の条件で製造され,又は製造されたと思われる品物の集まりをロットと呼び,検査のためのロットを検査口ットという。

不良品は一つもないことが理想的ではあるが,現実問題として不良品を完全にゼロにすることは難しい。

もしロット中に混入している不良品がわずかならば,すなわち不良率が十分小さければ,実用上大きな支障どならない場合も多い。

したがって不良率の小さいロットと大きいロットを判別しようというのがロット検査であり,その代表的なものが抜取検査である。

すなわち,ロットからサンプルを抜き取り,サンプルの試験結果をロット判定基準と比較して,口ットの合格・不合格の判定を下す。

図で示せば,下図に示すようになる。

製造工場 JIS定義 検査とは?

JIS Z 8101-2によれば,検査とは,“品物またはサービスの一つ以上の特性”に対して,測定,試験,検定,ゲージ合わせなどを行って,規定要求事項と比較して,適合しているかどうかを判定する活動”とある。

すなわち,検査は,

“半製品または完成品など品物の品質について確認し,良いかどうかの判定を下すことである”

そして,もし,品物の品質が悪い場合には,品物に対して修理・取替えなどの処置をともことである。この関係を図示すると下図のようになる。

このように品物を測定し,悪い場合には品物に対して処置をとるということが検査の特徴であり,工程に対して処置をとる工程の管理とは異なるものである。

この検査を正しく進めていくためには,

① 品質特性を測定する方法を確立する。

② 品物の良・不良の判定基準を明確にすること。

が必要である。

*備考:従来、用いられてきた”不良品””不良個数”という用語は改正されたJISでは不適合品””不適合品数”に置き換えられている.また,関連して,“欠点数”は不適合数”に,“不良率”は不適合品率”が用いられている。

しかし、現在,抜取検査のJISでは両者が用いられている。

検査の定義 国際規格(ISO)

ISO9000:2015(品質マネジメントシステム-基本及び用語)で検査は次のように定義されています。

3.11.7 検査

規定要求事項への適合を確定すること。

注記1 検査の結果が適合を示している場合、その結果を検証のために使用することができる。

注記2 検査の結果は、適合若しくは不適合又は適合の程度を示すことがある。

査は規定要求事項への適合を確定するために行なうことで、その結果を検証のために使用することができるとされています。ここで検証という用語が出てきました。

検証はISO9000:2015では次のように定義されています。

3.8.12 検証

客観的証拠を提示することによって、規定要求事項が満たされていることを確認すること。

注記1 検証のために必要な客観的証拠は、検査の結果、又は別法による計算の実施若しくは文書のレビューのような他の形の確定の結果であることがある。

つまり、規定要求事項が満たされていることを確認する検証のために、客観的証拠を得るための検査が行なわれます。検査は規定要求事項を満たさない不適合や適合の程度を示すこともできます。

製造工場 検査の目的

検査の役割は,不良品が後工程やお客の手に渡らないように,品質を保証することである。

この役割を果たすために検査がある。したがって検査を計画するとき,あるいは実施するときには,常にこの検査の目的が守られているかどうか注意することが必要である。

そして次に重要なのがモノの良否を判断し、不良を見つけるだけでなく、不良の原因を調査し、不良の発生を予防する為に必要なデータを設計、技術、製造など関係する部署に積極的にフィードバックし、工程内におけるつくり込み品質の向上を図り「検査のいらない作業」を実現を図る。つまり、製品設計や製造技術といった研究・開発段階における源流管理が重要となり、

よって「検査のいらない作業」を実現するためには、源流管理の強化を図ったり、各工程内において作業者自身が検査を実施したり(自主検査)、うっかりしたミスを防止するためのポカヨケを設置するなどの取組みが必要である。

こういうように見てくると,検査を単に良品と不良品の選別や,良いロットと悪いロットの判別だけの目的で実施するのは必ずしも妥当でないことが分かる。

実際に検査は他のいろいろな目的をも含めて実施されている、その中から代表的なものを幾つかとり上げてみる。

製造工場 品質の確認

“品質は工程で作り込むべきもの”であって,検査だけで保証しきれるものではない。事実,優秀なメーカーにおいては,作業員の自主チェックにより不良品は除去され,不良品の発生を防ぐようなシステムになっている。

こういう工程からの製品については品質水準の確認に重点をおくべきである、すなわち,工程が正常であれば当然達成できるはずの品質水準が現実に維持されているかどうかということの確認であって,例えば,

① ゲージや測定器のくるいによる不良品の見逃し

② 図面の見誤りや作業指示の不適切による不良品の発生等がおきていないかどうかチェックすることである。

製造工場 品質情報の採取とフィードバック

不良品が現実には出ていなくても,ロットの平均値が規格限界値に近づいてくれば,早目に対策をとる必要がある。

こういう判断をするときには,計量値によるデータ(特性値)が効果的であるが,製造現場では計数値データ(不良数、欠点数)しか残さない場合も多いので,検査部門の計量値データを製造部門にフィードバックするとよい。

また,もし不合格ロットを特採して次工程に流すような場合には,逆に検査データを品物につけて注意を促すフィードフォワードも必要になってくる。

製造工場 品質記録の維持保管

特に保安部品などの場合にはPL対策のためにロットの検査記録を長期間にわたって保管し,かつ必要なときにはいつでも取り出せるようにしておく必要がある場合が多い。

こういう目的のデータは検査部門で整理保管しておくことがが望ましい。

製造工場 品質意欲の刺激

不良品が多少混入していても黙って使ってくれるような得意先に対しては,供給側の検査は甘くなりがちなのが人情である.一方,立合検査などがあれば,事前の社内検査は特に入念に行われる傾向がある。

すなわち,受入検査をきちんと実施することは,それだけで購入品の品質水準に対して良い影響を与える。 また受入検査の成績を評価し,供給先にフィードバックすることも品質意欲向上のための効果的な手段である。

特に調整型抜取検査を採用して,なみ検査,きつい検査,ゆるい検査を使い分けることにすれば,供給者の格付けに役立ち,将来のシェアを左右することになるので,供給者に対して大きな品質向上の刺激を与えることができる。

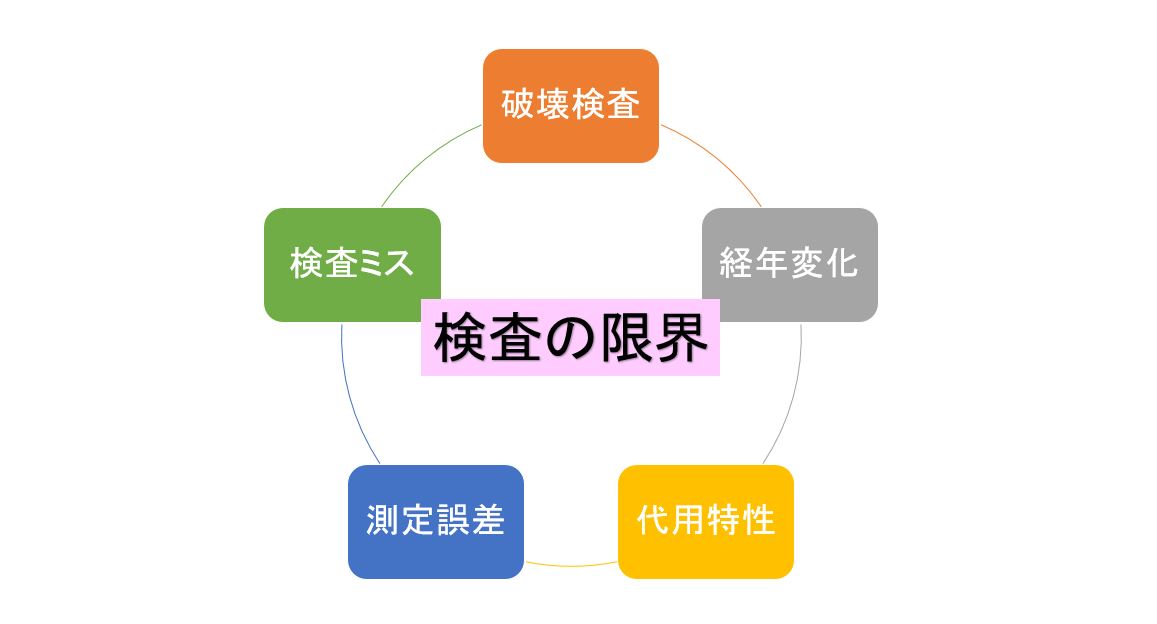

製造工場 検査の限界 欠点、デミリット

検査がいつも最善の方法とは限らない、もし不良品が皆無であることが確実ならば,検査は必

ずしも必要でないかもしれない。

また検査をしてもそれだけでは品質の保証が十分でない場合もある、検査だけでは品質の保証が不十分な場合の例は下記のとおり。

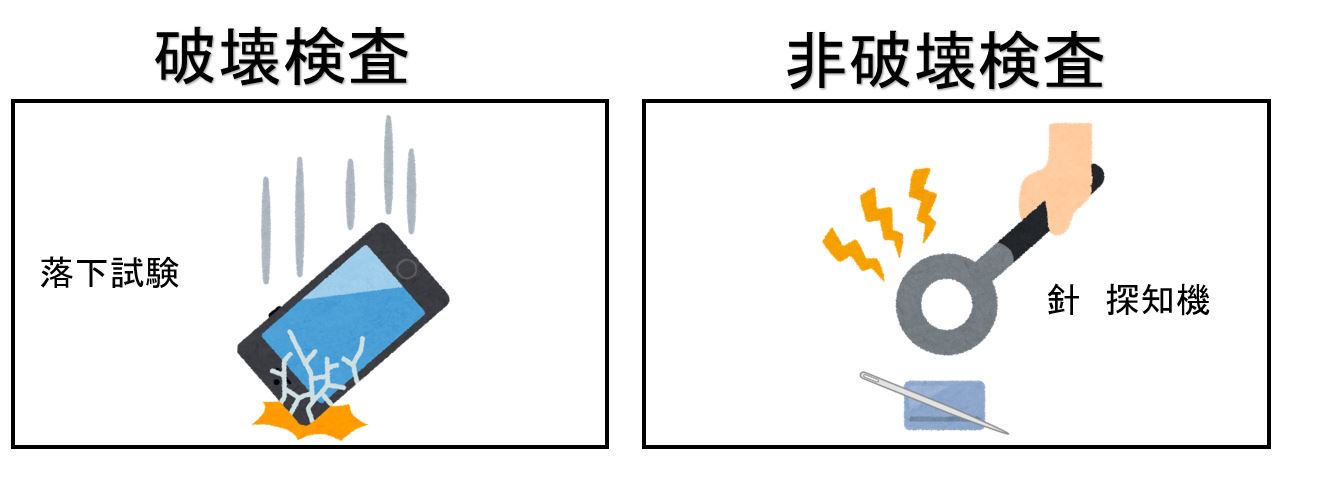

破壊検査

試験の中には,強度試験のように品物を破壊したり,きずをつけないと試験できない項目がある.こういう項目については,良品と不良品を選別する検査はできない。

経時変化

検査した時点では良品であっても,輸送・保管中に変形・変質したり,さびが発生したりすることがある。

測定誤差

測定誤差のために良品を不良品と判定したり,逆に不良品を良品と判定したりすることがある、化学分析を伴う場合には,サンプリングや試料調製の誤差も含まれてきて,これらの誤差が合格・不合格の判定に影響を与える。

代用特性

品質に対する使用者の要求は定性的なものである場合も多く、これを検査するときには代用特性を使う場合がしばしばある.その結果,不良品を出荷しても苦情にならず,逆に良品を出荷しても苦情が来るというようなことがおこる。

その他

要求される品質の全項目を検査することは,一般的には不経済である、検査員の見落しなどの問題もある。

製造工場 検査の種類

製造工場での検査の種類としては

①検査の行われる段階による分類”

②”検査の方法による分類”

③ポカヨケを用いた「源流検査」等があります。

製造工場 検査の行われる段階による分類

検査を生産の段階で分類すると,まず受入・購入の段階で行われている受入検査,購入検査があり,次に,工程間で実施されている工程間検査・中間検査があり,最後に完成品の段階で実施される最終検査・出荷検査の3段階に分けられる。

これらの各検査について特徴は下記のとおり。

製造工場 受入検査,購入検査

受入検査は提出されたロットを受け入れてよいかどうかを判定するために行う検査、

購入検査は提出されたロットを,購入してよいかどうかを判定するために行う検査である。

これらの検査はいずれも外注先,あるいは購入先から受け入れてよいかどうかの判定を下すものである、その受け入れる品物には,原材料・部品・半成品・完成品などがある。

この検査の特徴は,品物を生産する段階の品質水準,あるいは工程の管理状況がわからないということまた,改善活動も自社だけでは実施できないということである。

後工程に品質を保証するためには,納入者側の工程の管理状況を調査すること,納入者側と情報の交換をすること,ときには発注者側か指導・援助することが必要である。

製造工場 工程間検査・中間検査

工程間検査・中間検査とは”工場内において半成品をある工程から次の工程に移動してもよいかどうかを判定するために行う検査”である。

すなわち,工程の途中で不良品が次工徨に渡らないようにするために行う検査である。

工程間検査の方法としては,検査課などの検査部門が実施する場合と,製造課などの製造部門で実施する場合がある。

特に,製造部門で作業員が自分で加工したものについて行う検査は自主検査あるいは自主点検といわれている。この検査は,加工あるいは組立と検査を一緒にし,まとまった作業として行うもので,作業者の品質向上の意識を高めることができることと,工程への処置が迅速に行えることができるなど,品質保証の充実が図れるとともに,作業者の作業に対する達成感が得られるものである。

工程間検査を検査部門が実施する場合には,

① どこで検査を実施したら最も効率的か?

② どこで不良を発見したら処置がとりやすいか?

③ 工程の管理には,どのような情報が必要か?

などを検討して,計画する。

製造工場 最終検査・出荷検査

最終検査とは,“でき上がった品物が,製品として要求事項を満足しているかどうかを判定するために行う検査”であり出荷検査とは,“製品を出荷する際に行う検査”である。

すなわち,この検査は,品物が完成品として満足さにるものかどうかを判定するものであり,品質保証の最後の締めくくりとなる重要な検査である。

製造工場 検査の方法による分類

検査の方法には,全数検査・抜取検査と無試験検査(間接検査)とがある。

全数検査

JIS Z 8101-2によれば,全数検査とは,“製品またはサービスのすべてのアイテムに対して行う検査”とある。検査をひとまとまりの品物またはサービスに対して行うとき,このまとまりをロットという。

一つのロット内の集められた品物は,同じ生産条件で生産されたと思われる同一の品物であった。また,アイテムとは,検査を実施する単位,良品・不良品と判定する単位であり,納入品1個が検査単位のときも,半成品1個が検査単位のときもある。すなわち,全数検査とは,検査に提出された品物全数について検査するものである。

抜取検査

JIS Z 8101-2によれば,抜取検査とは製品またはサービスのサンプルを用いる検査”とある,

この場合,抜取検査とは,ロットからランダムに抜き取るサンプル(試料)の大きさ(n)とロットを合格と判定する最大の不良個数(合格判定個数,CまたはACの組合せを定めて行う。このnとC(またはAC)の組合せを“抜取検査方式”という。

すなわち,抜取検査とは,提出された品物の集まりから一部分のサンプルを抜き取り,それを試験して発見された不良品の数を合格判定個数と比較して合格・不合格の判定を下す検査である。

具体的に説明すると製造ラインでの品質検査には、「全数検査」と「抜き取り検査」がある、ボルトやナット、電球・電子部品など生産量が膨大で安価な部品を全数検査すると、工数と費用も膨大になり経済的かつ現実的ではない。

また、検査で製品が壊れてしまう場合も、全数検査はできません。したがって、一般に全数検査は「人命にかかわる製品」「高価な製品」「検査によって消費/破壊されない製品」などの場合に行われます。このため、多くの工程で、さまざまな製品が抜き取り検査の対象になります。

無試験検査・間接検査

無試験検査とは品質情報・技術情報などに基づいて,サンプルの試験を省する検査”,間接検査とは受入れ検査で,供給者側のロットごとの検査成績を必要に応じて確認することにより,受入れ側の試験を省略する検査”である。

この検査は,物品の試験を省略し,品質情報・技術情報あるいは納入者側のロットごとの検査成績書などで,合格・不合格を判定する検査である。

製造工場 検査の性質による分類

破壊検査 destructive inspection

破壊試験を伴う検査、破壊試験とは品物を破壊するか,商品価値の下がるような方法で行う試験のことをいう。

例えば,製品の寿命試験,加速劣化試験,破壊強度試験、金属材料の引張試験,非金属材料の衝撃試験,注射薬の発熱試験,電子機器の加速劣化試験など破壊試験を伴う場合は全数検査は不可能であり,したがって,選別型抜取検査,連続生産型抜取検査などの適用は原則できない。

破壊試験の場合には全数検査はできないだけでなく,抜取検査でも比較的少数のサンプルしか検査できないことが多い。こういう場合には検査だけで品質を保証しようとするのは一般には得策ではないので,品質の安定化をはかり,少数のサンプルでも品質の確認ができるようにしておくことが重要である。

一方,破壊検査の代用となる非破壊検査法も急速に進歩してきているので,非破壊検査で代用できないかどうかを検討することも必要である。

非破壊検査 nondestructive inspection

品物を試験しても,その商品価値が低下しない検査のことであって通常行われている検査の大部分が非破壊検査である。

対象物を破壊することなく検査する方法の総称,放射線,超音波,電磁誘導,蛍光染料などを利用するものがある、非破壊試験ともいう。

非破壊検査は、検査対象物を壊したり傷つけたりすることなく、割れや空隙等のきず(欠陥)の有無や、その大きさや形状を調べるので破壊検査と異なり、検査対象を傷つけずに実施するため、検査物をそのまま使用できることが大きな特徴です。

非破壊検査を実施することで、部品の故障や破損が原因で発生するトラブルを未然に防ぐことができます。このため、様々な工業製品で非破壊検査が実施されている。

製造工場 検査の場所による分類

定位置検査

品物を特定の検査場に持ち込んで行う検査であって,最も普通の方法である。

定位置検査は,品物を一箇所に集めた方が検査しやすいとか,特別な試験機を必要とする場合などに行われるがロットの区別を容易にしやすいなどの長所がある。

巡回検査

工程間検査などの場合に,検査員が現場を巡回して,できた品物を調べる検査である、巡回検査は,工程の流れを中断せずに実施でき,不良品の防止や早期発見が可能であるなどの理由で,機械工場などでは広く採用されている。

巡回検査の主眼は,どちらかといえば工程調節にあるため,これだけでは品質の保証が必ずしも十分とはいえないので,最終検査での定位置検査と組合せるなどの工夫が必要である。

ポカヨケを用いた「源流検査」

検査の分類としては下記のような分類もあります。

ポカヨケを開発した新郷重夫氏は不良率を下げて品質を向上させる品質管理の検査方法として昔からある選別するだけの「分別検査」、“不良情報をフィードバックして再発防止する” 「情報検査」、そして“ミスが発生した時点で対策し不良を造らない“ポカヨケを用いた「源流検査」があるとした。

新郷重夫氏は“ポカヨケを用いた「源流検査」がベストの検査として考え、トヨタ、松下の工場でのヒューマンエラー防止の方法と用い、驚異的な効果を上げた。

【検査の分類】

①分別検査:不良を見つける検査(Judgment Inspection System)

②情報検査:不良を減らす検査(Informative Inspection System)

③源流検査:不良を造らぬ検査(Source Inspection System)

関連記事:ポカヨケ対策 Poka yoke【図解】

製造工場 検査の経済性 全数検査&抜き取り検査

検査の目的は不良品の除去であるのでいくら検査をしても商品の品質は良くはならない。 検査にかける費用が多いほどコストがアップする。 その為に少ないサンプルで検査を行う為に抜き取り検査等の方法が考えだされた。 但し、安全にかかわる不良、重大な不良は全数検査を行わなければならない。

①製造初期(初物検査) 現在の品質管理の考え方では製品の品質は工程で作りこむのが原則であるが製造初期の段階では設計、生産工程が確立していないことが多い。 具体的には工程の管理ポイントが確立されておらず、作業者の習熟度もわからない。 また、設計、工程変更も行われることも多い。 このような状態の時は工程が不安定なため工程で品質を作りこむことが困難である為 検査によって品質を確保する必要がある。

②生産量が少なく生産が間歇的に行われている場合

生産量が少なく、生産が間歇的にしか行われていない場合は作業が慣れたころに生産が切り替わることがあるのでこのような少量多品種生産時には検査を行う必要がある。

③不良がおおきな危害をもたらす場合

安全不良、重大欠点不良防止の為には全数検査を行わなければならない。

④設計、生産工程に変更があった場合

設計、生産工程に変更があった場合は変更内容が確実に実施されたかの確認と変更による二次不良がないか確認する必要がある。 大きな変更があった際は初物検査と同じレベルで検査する必要がある。

⑤工程能力が不足している場合

工程能力が不足している場合は製品ロットの中に不良品が混じるので全数検査を行って不良品を排除しなければならない。 この場合は工程能力が不足している原因を追究し責任部署から検査コストを出して貰い責任を明確にする必要がある。

製造工場 検査と品質保証

品質保証とは,消費者が安心して品物を買うことができ,十分満足して長く使うことができることを保証することである。すなわち,消費者が安心して使うことができ,また,安心して買うことができる品物を作り,そして売ることを約束することであるといわれている。

よって品質保証は,検査部門のみで実施できるものではなく,設計部門、製造部門で品質を作り込む活動を実施しなければならないものである。

しかし,前工程の工程能力が不足しているときなど,品質の確保が十分でない場合には,検査を確実に実施しなければならない。すなわち,品質保証とは営業部門,設計部門,製造部門,購買部門,検査部門など,全社的に実施されていなければないものである。

食品工場 抜き取り調査 HACCP

従来までの食品工場での衛生管理は手洗いの徹底や器具の消毒などの衛生管理と「抜き取り調査」によるものでした。抜き取り調査とは、出荷段階にある製品をランダムに抜き取り、その製品の 品質 をチェックする検査方法のことです。

一般の製造工場で抜き取り検査と呼ばれている検査に相当します。

「抜き取り調査」で汚染が発見された場合には、それら一連の製品の出荷が停止される仕組みがありました。

しかし、現在の食品工場での衛生管理は衛生管理方法HACCP(ハサップ)を用いて更なる品質向上を目指しています。

HACCPとは、食品を製造する際に、原材料の搬入から製造、梱包、出荷の全ての工程で生じうる食品汚染の危険因子を分析し、その危険因子を回避するために必要な衛生管理方法を科学的根拠に基づいて行う手法のことです。

製造工場 検査の計画

検査の計画にあたっては

①消費者あるいは次工程の要求する品質情報

②前工程の品質に関する情報

③検査する費用あるいは不良品を出荷したために被る損失費用

④ 品質を調査する測定・試験に関する情報

その他,品物に対する各種技術的情報

など,各種の情報を収集し,これらの情報を基礎にして実施することが大切である。

そのうえで,どのような検査を実施するのか?どういう品質特性を検査するのか,いつ,どこで,だれが検査を実施するのか,などについて決めていくことである。

検査の対象

検査の計画をたてるときに最初に問題になるのは何を検査するかであり,その次に問題になるのはどのように検査するかということである。

そこでまず検査の対象について考えてみることにする。

品物

製品ができて出荷するときに検査をするのは常識であるが,検査の仕方はその製品め性格や用途によって変わってくる。例えば,

①大量生産品か,少量生産品か,個別生産品か

② 見込生産品か,受注生産品か

③不良品は簡単に修理したり良品と交換できるかどうか

④不良品を使用したときの影響は軽微かどうか

などにより,検査の方法・内容を変える必要がある。同一会社の製品でもいろいろな用途に使用される場合があるので,品物別にきめこまかく検査の方法について検討することが必要である。

検査単位

検査単位とは検査の目的のために選んだ品物の単位数又は単位量である。

個々の品物が独立に使用されるときは,その品物1個を検査単位とするのが普 通であるが,品物をセットとして使用する場合にはそのセットを検査単位とすることが多い。

例えば,靴下1足,コーヒー茶わん半ダースなどである。

また,連続体や粉塊混合物などの場合には,実情に応じて検査単位を決める

必要がある。例えば,帯鋼長さ1m,コークス1tなどである。

検査項目

一つの品物でも要求されている品質項目は多数あるのが普通である。

例えば,寸法(長さ・幅・厚さ),重量,性能,外観などである。これらの項目をどのように検査するかは,次のような条件によりかなり変わる。

① 検査が容易にできるかどうか(費用・時間)

② その項目での不良率はどのくらいか

③ その項目での不良品を見逃したときの影響はどのくらいか

④ 得意先との契約で検査を指定されているかどうか

全数検査,抜取検査,無試験検査(間接検査)の選択

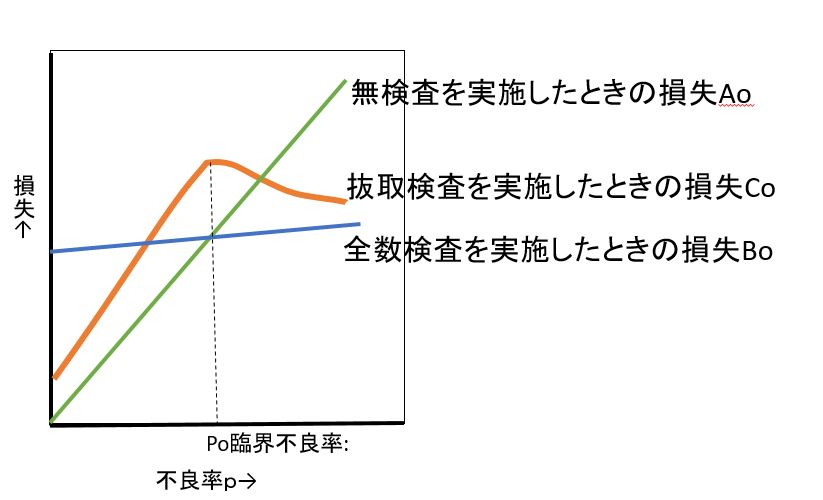

どのような検査を実施するかには,経済性の問題からの検討と,品質面からの検討の二つがある。

(a)経済性からの検討

いま,検査を実施しないで,そのまま出荷したり, 次工程へ渡した場合の不良による損失をAo円とし,検査を実施し不良を処置してから出荷した場合の損失をBo円とすると,

Ao<Boならば検査を実施せずに出荷または次工程へ渡す。

Ao>Boならば検査を行い,不良品はすべて手直しあるいは取り替えてから出荷または次工程へ渡す。

という決定を行うことになる。

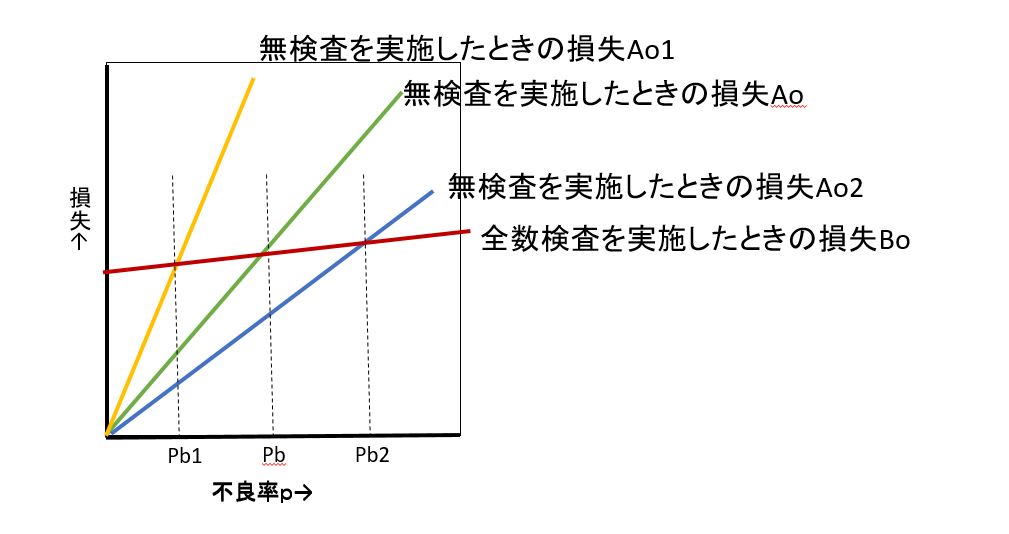

一般にBoはロットの不良率βが変わってもわずかしか変わらないがAoは不良率の増加とともにほぼ直線的に増加するので,下図に示すようにこの両者をグラフに描くと交差する点、すなわちAo =Boになる点がでてくる。

この交点を損益分岐点(break-even point)と呼び,その交点の横軸のpの値を臨界不良率:pb、又はBEQ ( break-even quality)という。

もし過去の実績から,ロットの不良率が明らかに臨界不良率Poよりも大きいことが分かっていれば,はじめから全数検査をする方が有利である。

逆にロットの不良率が明らかに臨界不良率より小さいが分かっていれば無試験で合格とする方が有利である。

これに対して抜取検査を実施したときの損失CoはAo,Boどちらか低い方よりは必ず高い。

これだけからみると,抜取検査は常に不経済のように見えるが必ずしもそうではない。

抜取検査を採用するのは,pがpbよりも大きいか小さいか断定しにくいときである,

ロットの品質は一定ではなく,ロットごとにばらつくから,もし工程平均不良率がPb付近にあれば,個々のロットの不良率はpbより小さい場合もあるし大きい場合もあるのでこういう場合には抜取検査によって確認するとよい。

また,上図に示したのは臨界不良率の概念図であることに注意する必要がある、この図ではPb固定しているようにみえるが,実際には下図に示すようにPb自身もかなり変動する。

全数検査のときの損失Boは比較的正確に求められるが,無試験検査のとき損失Aoの推定は非常に難しい場合が多い,特に不良品を出荷したときの損失は,これによる信用の低下,シェアの減少,関連他製品への波及効果など評低しにくいものが大きなウエートを占めており,しかもこれらの値は,好況か否か,品不足か否か,フル生産か否かなどの条件によって大幅に変化し,推定の仕方次第ではAoがAo1になったりAo2になったりして,1桁くらい狂うことは珍しくない、これに伴って,Pbも1桁くらい変動する。したがって,

P>Po1ならば全数検査

P<Pb2″ならば無試験検査

を採用する、しかし

Pb2≦P≦Pb1ならば抜取検査

も検討する必要がある。

具体的に実施するためには,次のような経済性の検討を行えばよい。いま,

A:不良品1個を出荷または次工程に渡したための損失金額(円)

B:品物1個当たりの試験に要する費用(円)

V:検査で不良品と判定されたものの手直しまたは取替えの費用(円)

とすれば,不良率pのロットNをそのまま出荷あるいは次工程に渡した場合の

損失は

$$Ao―N×p×A$$

となり,また検査を実施し,不良品をすべて修理するか,取り替えて出荷,

あるいは次工程に渡した場合の費用は

$$Bo=N×B十V×p×V$$

となる、一方,検査の損益分岐点(Break-even point : BEP) は,

$$Ao-Bo$$

であるので,

$$N×p×A=N×B+N×p×V$$

となり,損益分岐点の不良率,すなわち臨界不良率poが求まる。

$$po=B/A-V$$もし,ロットの不良率pが,

P<Pbならば検査を行わず,そのまま出荷または次工程に渡す。

P>Pbならば全数検査を実施して,すべての不良品は修理または取り替えてから出荷または次工程へ渡す。

この場合、問題になるのは,不良品を出荷させたための損失金額の推定と,検査の対象となるロットの不良率の推定である。

特に損失金額は,不良を発見した時期,場所などによりばらつきが大きく推定か困難な場合が多い。

そのため,一つの方法として損失金額を定性的にとらえて評価する方法があり,これをリスク評価法といっている。

この方法は,品物のもつ特性ごとにいくつかの評価項目を設定して項目ごとにリスク度を高・中・低と評価するものであり,その品物の合計のリスク度が高ければ検査を実施し,合計のリスク度が低ければ検査を実施しないと判断するものである。

(b)品質面からの検討

検査のねらいは,消費者あるいは次工程に対して,品質を保証することである、この意味では,検査は全数検査を実施すべきものであるが,破壊検査など検査の性質によって全数検査の行えない場合,または全数検査を実施することが経済的に不利な場合がある。

品質を保証するためには品物の設計から試作・製造までの各段階において目標とする品質を作り込むごとが必要である。また,できあがったものを検査し,その品質水準が目標どおりになっているかどうかを確認し,不良品を除去することも必要である。

コメント

例として上がっているところが間違っています。

「なみ検査の1回抜取方式(主抜取表)を選択して、サンプル文字Gで、AQL=0.25%を選択した場合、下の表の↓の下の抜き取り方式を採用します。

この場合はn=32 Ac=0 Rc=1です。」

とありますが、矢印に従いサンプルサイズも変わりますので、n=50の間違いですね。

表の注記に「矢印の下の最初の抜き取り方式を使用する。」とあり、「抜き取り方式」とは「サンプルサイズ」「Ac」「Re」が該当します。

Take様

連絡ありがとうございます。ご指摘どうりです。即時 修正しました。

抜取検査における「矢印」の解釈について確認させていただきたくご連絡いたしました。

私の理解としては、矢印の意味は 判定基準(Ac/Re)の選択に関わる ものであり、サンプルサイズ(抜取数)自体は変わらないものと考えておりました。

ところが一部の資料を確認すると、矢印の指示に従って サンプルサイズそのものが変化する ような解釈がされているように見受けられます。

そこで質問です。

矢印は 判定基準のみを変更する 指示なのか

あるいは サンプルサイズ(抜取数)も変更対象になるのか

この点について、JISもしくは関連規格の公式な説明や根拠となる文書がありましたら、ご教示いただけますと幸いです。

よろしくお願いいたします。