1. AIを活用したQC検定合格への道

- 1-1. QC検定とは?その目的と重要性

- 1-2. AIとQC検定の関係性を学ぶ

- 1-3. ChatGPTの活用方法とは?

- 1-4. AI技術がQC検定の学習を支援する理由

- 1-5. 自動化で業務を効率化しよう

- 2-1. 学習計画の立て方:AIを活用して構築(3級向け)

- 2-2 . 学習計画の立て方:AIを活用して構築(2級向け)

- 2-2. 効果的な勉強手法とプロンプトの活用法

- 2-3. 実際の事例から学ぶ成功の秘訣

- 2-4. オンラインリソースの利用法とポイント

- 2-5. ChatGPTを使った解説と分析の実践(2級レベルの例題)

- 3-1. 品質管理における実践的アプローチ

- 3-2. 特性要因図の作成とその活用(施工管理版)

- 3-3. 技術的な問題の分析と改善案の提示

- 3-4. 施工管理とQC検定の相乗効果(実践手順)

- 4-1. 効率化と精度向上の実現

- 4-2. 仕事での実践と転職時のアドバンテージ

- 6-1. QC検定に合格するための総まとめ

- 6-2. 次のステップとして考えるべきこと

1-1. QC検定とは?その目的と重要性

QC検定(品質管理検定)は、品質管理の考え方・手法・実務運用力を客観的に評価する検定です。レベルは一般に4級(入門)・3級(基礎)・2級(実務)・1級(専門)に分かれ、統計の基礎、QC七つ道具、管理図、品質保証、標準化、改善手法などが問われます。

品質管理は単に「不良を減らす」だけでなく、顧客価値の最大化と再現性ある業務設計がゴールです。QC検定の学習を通じて、PDCA(Plan-Do-Check-Act:計画→実行→評価→改善)を現場で回す土台が身につきます。

初心者のつまずきポイント

- 公式の用語が多く抽象的に感じる

- 数学(とくに確率・統計)への苦手意識

- 広い範囲をどう計画的に学ぶか不明

この記事では、これらをAIの力で「分割・可視化・反復」して解決します。

1-2. AIとQC検定の関係性を学ぶ

AIは「答えを丸暗記させる道具」ではありません。理解を深めるための対話型チューターとして使います。

- 分割(Chunking):広い範囲を小さな単元に切り分け、優先度順に並べる。

- 言い換え(Paraphrase):専門用語をやさしい言葉に変換して理解度を上げる。

- 想起練習(Active Recall):AIに問題を作ってもらい、手で解く→解説で訂正する。

- 転移(Transfer):学んだ概念を職場のデータや手順に当てはめてみる。

この「分割→言い換え→想起→転移」の循環を、AIが即時フィードバックで支援します。

1-3. ChatGPTの活用方法とは?

学習初期から使える、実用度の高いプロンプト(指示文)をいくつか示します。出力フォーマットを指定すると、復習が一気に楽になります。

# 役割指定

あなたはQC検定3級の家庭教師です。専門用語は「中学生にもわかる言葉」に言い換えて解説してください。

# 目的と前提

目的:QC七つ道具の全体像を60分で把握する。

前提:統計は苦手。例は製造業とサービス業の両方で。

# 出力フォーマット

1) 重要ポイント(箇条書き5つ)

2) ミニ例題(3問)

3) 復習カード(Q/A形式で5枚)

# 誤り発見用(ソクラテス式)

次の私の回答のどこが弱いか、問い返しを3つ作ってください。厳しめでOK。最後に模範回答例も提示。

# 図解の言語化

「特性要因図」をテキストだけでわかるように、枝の見出しと例因子を箇条書きで作って。

注意:AIの出力は誤りや曖昧さを含むことがあります。必ず公式テキスト・信頼できる問題集で確認しましょう。(AIは「補助輪」だと考えるのがコツ)

1-4. AI技術がQC検定の学習を支援する理由

- 個別最適化:理解度に合わせて説明レベルや練習量を自動調整。

- 反復自動化:弱点領域の出題を自動で増やす。

- 可視化:文章→表・箇条書き→手順化で、学習の摩擦を減らす。

- 転用性:学んだプロンプトは実務の標準作業やチェックリストにも応用可。

1-5. 自動化で業務を効率化しよう

学んだ知識を現場の生産性向上へ。

- Excelの式や関数、関数の説明を自然言語で依頼→式で出力

- 検査記録のテンプレ作成、抜取り検査の手順化

- 作業標準・教育資料のドラフト化

- 改善提案のA3レポート雛形

2. QC検定合格のためのステップバイステップガイド

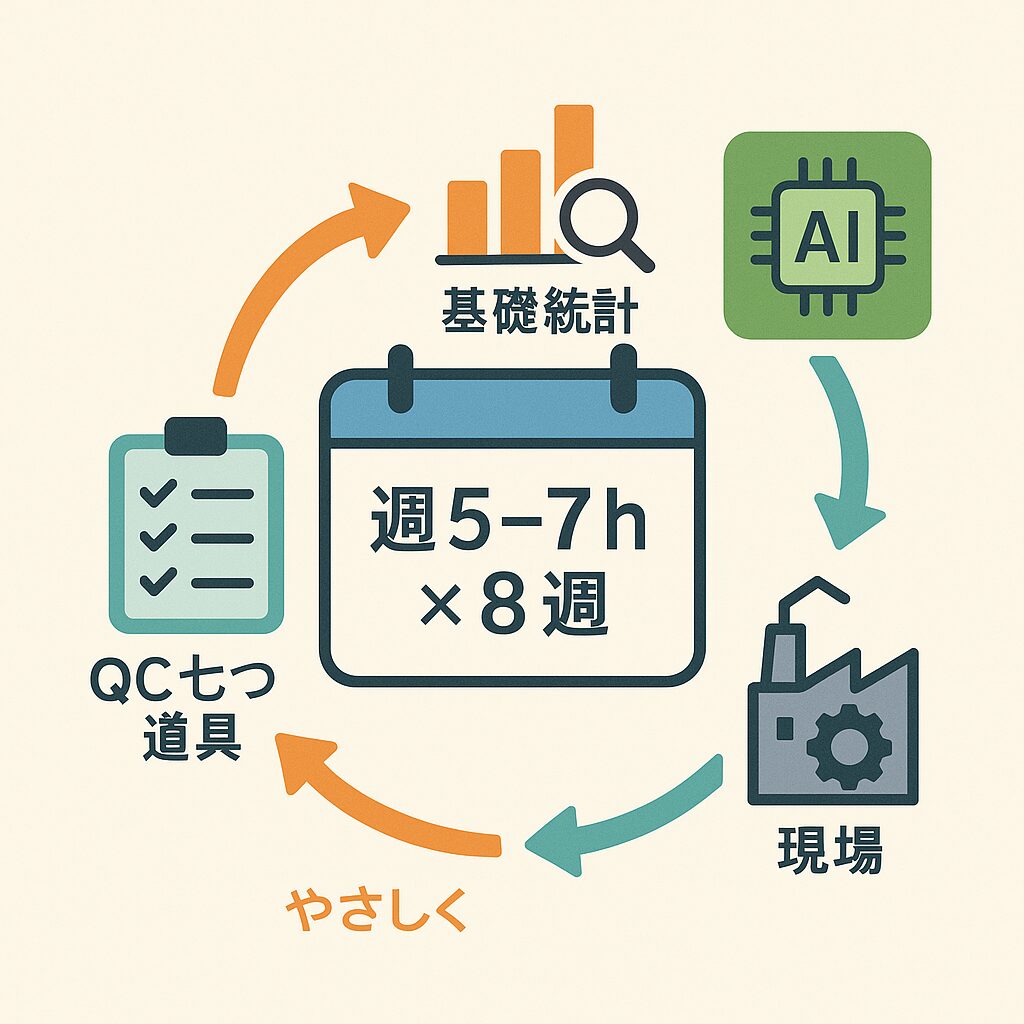

2-1. 学習計画の立て方:AIを活用して構築(3級向け)

目的:QC七つ道具と基礎統計を“やさしく→反復→現場に転用”する。週5〜7時間、8週間で合格力を養成。

学習全体像(3級にフォーカス)

- 重点:QC七つ道具/平均・分散・標準偏差/層別/管理図の考え方(概念)

- やらない(深入りしない):母集団推定の厳密計算、能力指数の細部(2級範囲)

- 学び方:AI=家庭教師+出題者+採点者として活用(検算・言い換え・再出題)

8週間ロードマップ

| 週 | 目標 | 主題 | 具体タスク(AIに頼むこと) |

|---|---|---|---|

| 1 | 地図を作る | 試験範囲の全体像/用語整理 | 用語100語のやさしい定義→一問一答カード化 |

| 2 | 数の基礎 | 平均・分散・標準偏差・ヒストグラム | 初心者向け例題10問+式を省略しない解説 |

| 3 | 重要度で攻める | パレート図/チェックシート | サンプルデータ生成→累積比率→優先順位決定 |

| 4 | 因果の仮説作り | 特性要因図+5Why | 3業界(成型/食品/施工)の枝案×各10個 |

| 5 | 関係を見る | 散布図と相関の見方 | 疑似データ→散布図→相関の言語化訓練 |

| 6 | 層別で深掘り | ライン/班/時間帯/ロット | 層別表の作成テンプレ→傾向コメント例文 |

| 7 | 監視の考え方 | 管理図(概念) | 外れ点・連・傾向のルール早見表を作る |

| 8 | 仕上げ | 模試×2回+弱点克服 | 採点→誤答分類→再出題100本ノック |

QC検定3級 学習 ポイント

QC七つ道具/平均・分散・標準偏差/層別/管理図の考え方を重点に但し、深入りしない。

2-2 . 学習計画の立て方:AIを活用して構築(2級向け)

以下は2級向け8週間のモデル。実務者は各週の演習を1.2〜1.5倍に。

| 週 | 目標 | 主題 | AIに頼むこと |

|---|---|---|---|

| 1 | 出題範囲を俯瞰 | QC七つ道具の復習+2級の追加論点マップ化 | シラバス要点の箇条書き+弱点アンケート作成 |

| 2 | 数値感覚強化 | 記述統計と推定(信頼区間) | 例題10問+計算手順の丁寧な解説/誤答の分類 |

| 3 | 検定の基礎 | 仮説検定(t検定/カイ二乗/F検定の概要) | 現場データに近い設定で演習を生成 |

| 4 | 管理図① | X̄‑R/X̄‑s 管理図(定数A2, D3, D4の使い方) | サンプルデータ生成→管理限界計算→解釈のチェックリスト |

| 5 | 管理図② | p/np/c/u 管理図(適用条件と注意点) | 欠陥率や件数の事例を施工分野で作成 |

| 6 | 工程能力 | Cp, Cpk, Pp, Ppk/片側規格/偏りの評価 | 規格×実測で能力指数を計算→改善案ブレスト |

| 7 | 抜取検査 | AQL/LQ/OC曲線/抜取方式・水準の考え方 | リスク(生産者・消費者)を数値で説明する例題 |

| 8 | 回帰・相関/総合演習 | 単回帰/相関係数/模試×2回+弱点反復 | 模試採点→弱点領域の再出題→暗記カード化 |

施工現場データの準備(AI指示テンプレ)

施工管理のサンプルデータを作成:塗膜厚さ(μm)50±10、1日あたりn=5の抜取を30日分。

同時に欠陥率(不適合/検査数)のpデータも30日分。CSV形式で出力。

管理図選定の早見表(2級で頻出)

| データ型 | 代表例 | 管理図 |

|---|---|---|

| 計量値(連続) | 寸法・厚さ・強度 | X̄‑R, X̄‑s |

| 計数:合否(不良率) | 合格/不合格、欠陥を含む単位 | p, np |

| 計数:欠陥数 | 表面欠陥の件数/単位 | c, u |

QC検定2級 学習 ポイント

QC検定2級の8週間学習計画を、私の弱点「仮説検定」「工程能力」を重視して再設計。

各週に施工管理の例題(塗装厚さ、コンクリート強度、出来形)を最低2題含めること。

出力:週目標→タスク表(30分単位,週7時間)→復習チェックリスト。

2-2. 効果的な勉強手法とプロンプトの活用法

- アクティブリコール:AIに「出題者」役を依頼して、手で解く→解説と比較。

- インターリービング:似た単元を混ぜて学ぶ(パレート図+散布図など)。

- ポモドーロ:25分学習+5分休憩を4セット→長休憩。

- エラーログ:間違いの種類(定義・計算・読み取り)をAIに分類させる。

次の模試の誤答を「定義」「計算」「グラフ読み取り」に分類し、各カテゴリで再出題を5問ずつ作って。難易度は初級→中級→初級の順で。

2-3. 実際の事例から学ぶ成功の秘訣

- 社会人Aさん:過去問の誤答をAIにまとめてもらい、誤りの原因別に再学習。合格点を+15点上積み。

- 学生Bさん:特性要因図の「例因子」をAIに100個出してもらい、自分の生活に当てはめて理解が定着。

- 現場Cさん:作業標準をAIにドラフトさせ、チームでレビュー→見直しのコストを半分に。

2-4. オンラインリソースの利用法とポイント

- 公式情報:試験概要・出題範囲・試験日程は公式サイトで最新を確認。

- 問題集・テキスト:紙とデジタルの併用が効率的。章末問題→解説→自作まとめの順で。

- 動画・講座:移動時間に視聴→AIに要約させてノート化。

この動画の要点を「定義」「手順」「数値感覚」に分けて日本語で箇条書き化。復習カードを10枚作成して。

2-5. ChatGPTを使った解説と分析の実践(2級レベルの例題)

例題:塗膜厚さの工程能力

規格:50±10 μm(LSL=40, USL=60)。サンプルの平均 x̄=50 μm、標準偏差 s=3 μm とする。

- Cp

Cp=(USL−LSL)/(6s)=(60−40)/(6×3)=20/18=1.11 - Cpk

Cpk=min((USL−x̄)/(3s),(x̄−LSL)/(3s))=min(10/9,10/9)=1.11

→ 結論:工程は規格中心にあり、能力はおおむね良好(>1.0)。目標を1.33以上に上げる場合はばらつき低減が必要。

AIへの指示テンプレ(検算と可視化)

上のCp/Cpk計算を検算し、必要に応じてPp/Ppkとの違いを説明。ヒストグラムと規格線、箱ひげ図の説明も付けて。

例題:X̄‑R管理図(n=5)

サンプル30群のRの平均を R̄=7.5 とする。定数は n=5 のとき A2=0.577, D3=0, D4=2.114 を用いる。

- 中心線:工程平均 X̄̄(群平均の平均)

- 管理限界:UCL_X̄ = X̄̄ + A2×R̄、LCL_X̄ = X̄̄ − A2×R̄

- R管理図:UCL_R = D4×R̄、LCL_R = D3×R̄

n=5の30群データをAIに作らせ、X̄‑R管理図の各限界を計算。外れ点や連の判定ルールを表でまとめて。

3. QC検定 具体的な問題解決手法

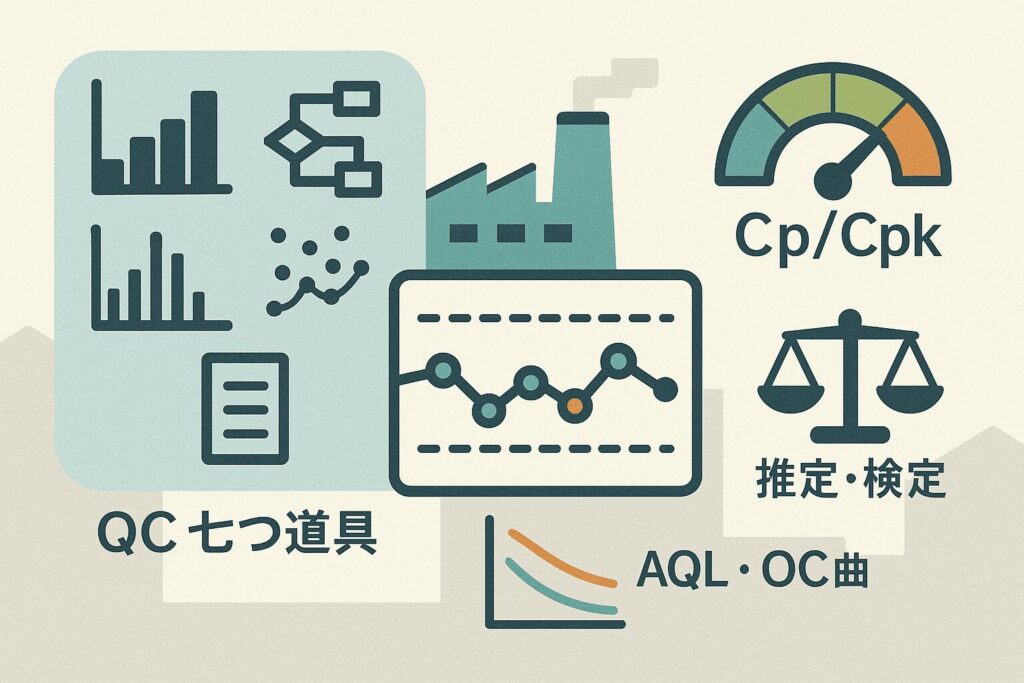

3-1. 品質管理における実践的アプローチ

- QC七つ道具(パレート図、特性要因図、ヒストグラム、散布図、チェックシート、グラフ、管理図)を施工現場の文脈で使う。

- 管理図の運用:工程安定性の確認→外れ点/傾向/連の検出→異常原因の切り分け→是正。

- 工程能力:**Cp/Cpk(Process Capability Index:工程能力指数)**は規格幅と工程ばらつき・偏りの関係を示す。Pp/Ppkは長期・総合ばらつきの評価。

- 抜取検査(Acceptance Sampling):**AQL(合格品質水準)とOC曲線(Operating Characteristic Curve:運用特性曲線)**でリスクを可視化。

- 推定・検定:平均・比率・分散の推定(信頼区間)と仮説検定で、対策の効果検証を定量化。

表:管理図の代表定数(n=5のとき)

| 記号 | 値 | 用途 |

|---|---|---|

| A2 | 0.577 | X̄‑Rの管理限界 |

| D3 | 0.000 | R下側管理限界 |

| D4 | 2.114 | R上側管理限界 |

コツ:まずR管理図でばらつきの異常をチェック→問題なければX̄管理図で中心のずれを確認、の順で見ると判断が速い。

3-2. 特性要因図の作成とその活用(施工管理版)

目的:施工不良(特性)に影響する要因を抜け漏れなく洗い出す。

典型カテゴリ(4M+E)

- Man(人):経験不足、配筋検査の見落とし、疲労

- Machine(機械):締固め機の出力低下、測定器の校正切れ

- Material(材料):骨材含水率、塗料ロット差、コンクリート温度

- Method(方法):打設手順の不統一、検査工程の抜け、養生不足

- Environment(環境):温湿度、風、現場照度

AIへの依頼テンプレ(施工特化)

「コンクリート打設の締固め不足」を特性にした特性要因図の枝を4M+Eで各10個。優先度(高/中/低)と対策案を表で。

図1:特性要因図(施工:打設不良の例/テキスト簡易版)

【特性】打設不良(締固め不足)

├─ 人:教育不足/段取り不備/交代時の引継ぎ漏れ

├─ 機械:バイブレータ故障/出力低下/保全遅れ

├─ 材料:スランプ低下/温度上昇/骨材含水率ばらつき

├─ 方法:層厚オーバー/打込み速度過多/検査手順抜け

└─ 環境:高温多湿/強風/夜間照度不足

表:施工管理データ例(貼り付けて練習)

| 日付 | スランプ(cm) | 圧縮強度(MPa) | 欠陥率p | 備考 |

|---|---|---|---|---|

| 8/01 | 18 | 30.5 | 0.06 | 昼高温 |

| 8/02 | 16 | 31.2 | 0.04 | – |

| 8/03 | 20 | 29.0 | 0.09 | 雨天 |

| … | … | … | … | … |

図2:パレート図(テキスト簡易版)

欠陥件数│■■■■■■■■■■ 45% 充填不足

│■■■■■■■ 25% 巣

│■■■■ 18% 寸法不良

│■■ 10% 表面気泡

│■ 2% その他

3-3. 技術的な問題の分析と改善案の提示

- 5Why:原因を深掘りする。AIに「問い手」役をさせると抜け漏れ防止に効く。

- FMEA(Failure Mode and Effects Analysis:故障モード影響解析):RPN(Risk Priority Number:リスク優先数)で優先度付け。

- 対策の良い条件:再発防止、検出容易化、作業負担の最小化、教育内製化。

この不良事例に対してFMEAのひな形表を作り、発生・重篤度・検出の観点でRPNを算出。上位5項目の是正対策案をSMARTで提案して。

3-4. 施工管理とQC検定の相乗効果(実践手順)

施工管理では、出来形・品質・安全・工程を日々管理します。2級の知識は次のPDCAに直結します。

- Plan:管理項目と規格の明確化(例:塗膜厚さ50±10 μm、かぶり厚さ≥40 mm)→チェックシート化。

- Do:抜取条件を定義(n、頻度、場所)。測定器の校正履歴を管理。

- Check:X̄‑R と p管理図で安定性を監視。外れ点や連・傾向を検出。

- Act:特性要因図→対策案→効果検証は検定(対策前後の平均差t検定など)。標準作業へ反映。

ヒント:現場写真→所見の言語化、是正依頼のテンプレ化、日報からのパレート自動生成をAIに任せると、報告品質とスピードが上がります。

4. AI活用によるQC検定のメリット

4-1. 効率化と精度向上の実現

- 計算手順の説明つき検算

- 誤答のパターン分析→弱点反復

- 手順・定義の暗記カード自動生成

QC七つ道具の定義を、一問一答カード30枚にして。裏面は具体例、最後に混合テストも用意して。

4-2. 仕事での実践と転職時のアドバンテージ

- 成果物ポートフォリオ:特性要因図、A3改善報告、チェックシート、標準作業書のドラフトなど。

- プロンプトログ:AIに何をどう指示し、どう修正したかの記録は、再現性の証拠になります。

あなた向けのQC検定の専門アドバイザーとしてカスタムGPTを作成しました。

QC検定受験者の疑問に対するわかりやすい回答します!!

6. まとめと今後の学習に向けて

6-1. QC検定に合格するための総まとめ

- 広い範囲はAIで分割→要点抽出→自分の言葉でノート化

- 計算は手で解く+AIで検算

- 誤答は原因分類して弱点反復

- 実務に転用できる形(テンプレ・チェックリスト)で保存

6-2. 次のステップとして考えるべきこと

- 2級合格→実務深化:自現場データで定常監視(管理図)と月次の能力レビューを定着。

- 1級/専門領域への準備:実験計画法(DOE)や多変量解析へ橋渡し。

- 標準化:プロンプトやチェックリストを**標準作業書(SOP)**に落とし込み、チームで共有。

実際のChatGPTを用いたQC検定の方法は下記の記事を参照 願いします。

コメント