製造業での抜取検査と検査判定基準 【イラスト図解】

工場での抜き取り検査と検査判定基準について下記の点をポイントに図解で解説しています。

・抜き取り検査 サンプル数の決め方

・抜き取り検査 検査基準表の見方

・抜き取り検査のエクセルファイル

・抜き取り検査 ロットサイズの大きさ等です。

*英語、中文では『抜取検査』を下記のように表現しています。

英語: sampling inspection

中国語:抽样检查,取样检查略して「抽检」

また、全数検査は英語、中文では

英語: total inspection

中国語:「全部检查」略して「全检」

モノづくりの参考になれば幸いです。(*^_^*)

*官能検査については下記の記事を参照、願います。

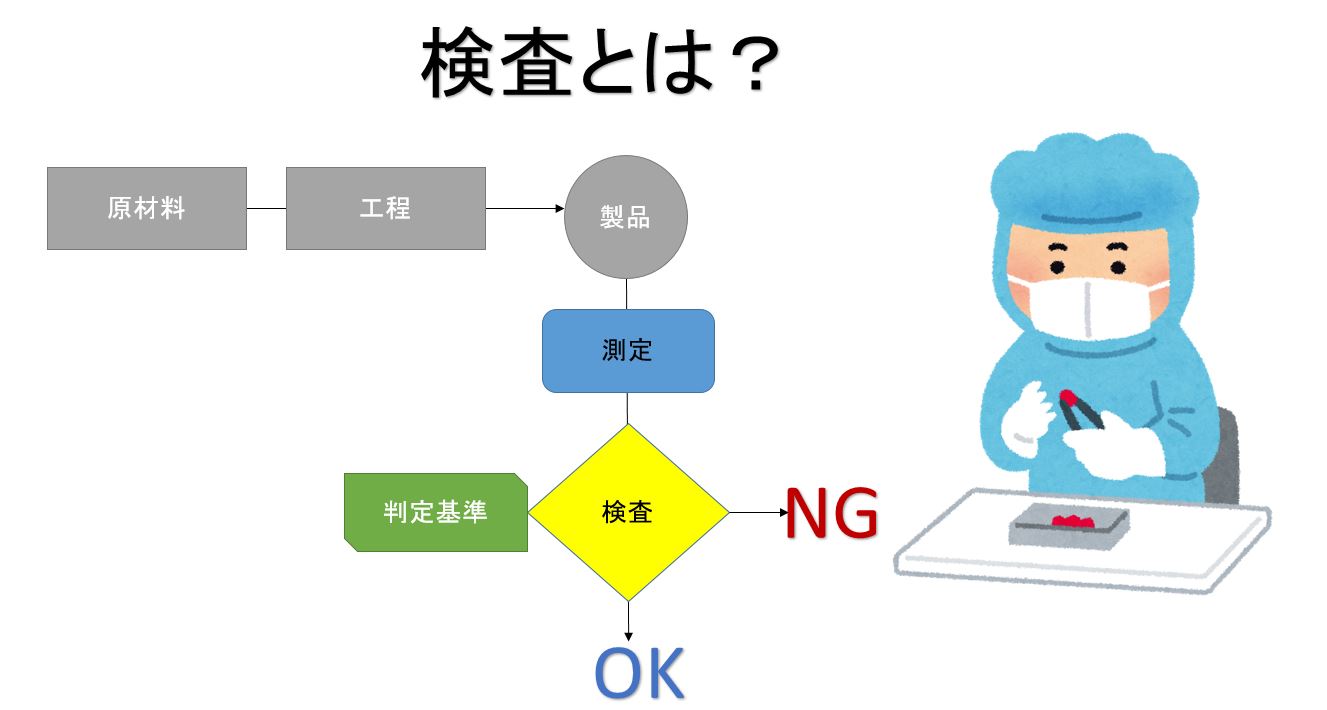

製造工場での検査とは?

製造業で商品の品質特性の測定を行ってそれが規格内であるかどうかを判定する作業を検査という。 品質管理では品質の測定を行って調べるだけの作業を試験といい検査とは区別している。

検査は購入者においてはその商品を購入してよいかどうか、供給者の立場ではその商品を 顧客に渡してよいかどうかを決めるために行う。

検査は合否の判定を伴う為,欧米ではその商品を供給する部門から独立した部門が行う考えがあり 逆に日本ではその商品を供給する部門が責任を持って行う考えが普及してきたが最近の内部告発 によるクレーム隠しの問題から欧米方式の考えを今後取り入れる必要があると思われる。

検査が甘ければ供給者にとっては一時的には良いが後で市場クレームとして戻ってきて信用を失う。 検査が過剰品質であれば供給者の負担が増しコストがアップし最終的には顧客が買わなくなる。 よく市場の動向を把握して顧客が要求している品質に適合した検査を行う必要がある。

検査には,個々の品物に対する検査と,ロットに対する検査の2通りがあるが,いずれも検査によってその品物を使ってよいかどうかの判定を下すことを主目的としている。

品物の中に不良品が混入しているといろいろなトラブルが起きる。工程に流せば不具合が発生したり,出荷すれば得意先から苦情が返ってきたりする。トラブルの内容はさまざまであるが,こういうことを予防することを主目的として検査が行われる。

製造工場での個々の品物に対する検査

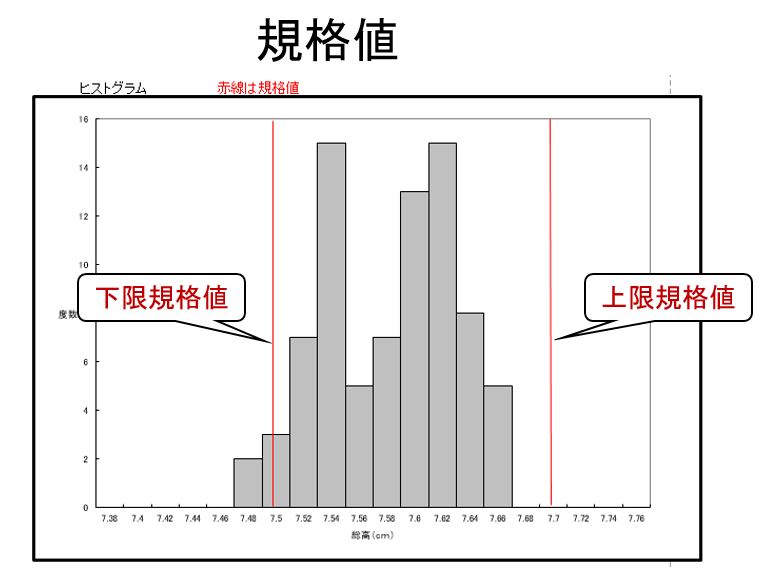

個々の品物が良品であるか不良品であるかを判定するための検査である、良品と不良品を区分するための基準を品質判定基準としてあらかじめ定めておき,品物を試験して品質判定基準を満足しているかどうか調べる。

試験の代表的なものは測定であるが,通り止りゲージを使用したり,目視で限度見本と比較するのも試験の一種である。図で示すと,下図のようになる。

製造工場でのロットに対する検査

工業生産では同一の品物を多数まとめて処理する場合の方が多く同一の条件で製造され,又は製造されたと思われる品物の集まりをロットと呼び,検査のためのロットを検査口ットという。

不良品は一つもないことが理想的ではあるが,現実問題として不良品を完全にゼロにすることは難しい。

もしロット中に混入している不良品がわずかならば,すなわち不良率が十分小さければ,実用上大きな支障どならない場合も多い。

したがって不良率の小さいロットと大きいロットを判別しようというのがロット検査であり,その代表的なものが抜取検査である。

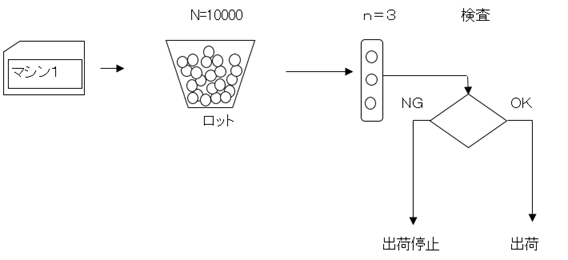

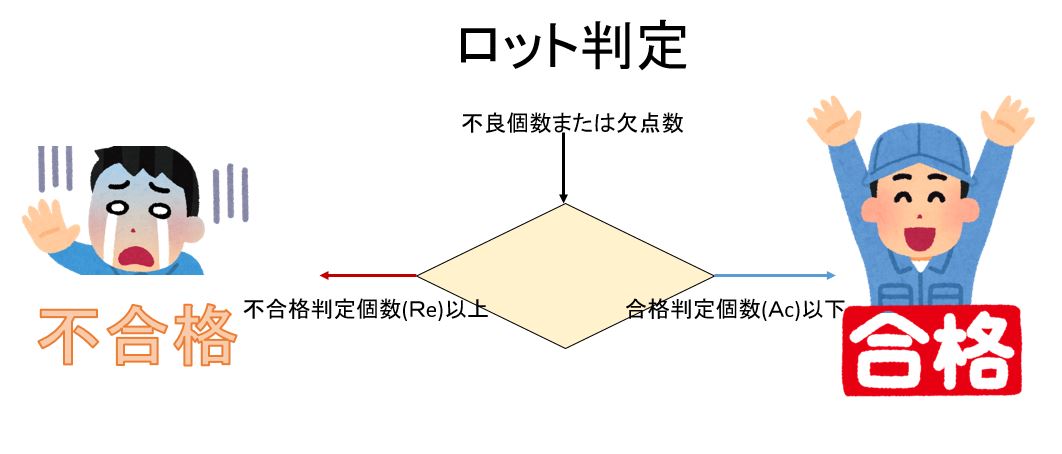

すなわち,ロットからサンプルを抜き取り,サンプルの試験結果をロット判定基準と比較して,口ットの合格・不合格の判定を下す。

図で示せば,下図に示すようになる。

製造工場 JIS定義 検査とは?

JIS Z 8101-2によれば,検査とは,“品物またはサービスの一つ以上の特性”に対して,測定,試験,検定,ゲージ合わせなどを行って,規定要求事項と比較して,適合しているかどうかを判定する活動”とある。

すなわち,検査は,

“半製品または完成品など品物の品質について確認し,良いかどうかの判定を下すことである”

そして,もし,品物の品質が悪い場合には,品物に対して修理・取替えなどの処置をともことである。この関係を図示すると下図のようになる。

このように品物を測定し,悪い場合には品物に対して処置をとるということが検査の特徴であり,工程に対して処置をとる工程の管理とは異なるものである。

この検査を正しく進めていくためには,

① 品質特性を測定する方法を確立する。

② 品物の良・不良の判定基準を明確にすること。

が必要である。

*備考:従来、用いられてきた”不良品””不良個数”という用語は改正されたJISでは不適合品””不適合品数”に置き換えられている.また,関連して,“欠点数”は不適合数”に,“不良率”は不適合品率”が用いられている。

しかし、現在,抜取検査のJISでは両者が用いられている。

検査の定義 国際規格(ISO)

ISO9000:2015(品質マネジメントシステム-基本及び用語)で検査は次のように定義されています。

3.11.7 検査

規定要求事項への適合を確定すること。

注記1 検査の結果が適合を示している場合、その結果を検証のために使用することができる。

注記2 検査の結果は、適合若しくは不適合又は適合の程度を示すことがある。

査は規定要求事項への適合を確定するために行なうことで、その結果を検証のために使用することができるとされています。ここで検証という用語が出てきました。

検証はISO9000:2015では次のように定義されています。

3.8.12 検証

客観的証拠を提示することによって、規定要求事項が満たされていることを確認すること。

注記1 検証のために必要な客観的証拠は、検査の結果、又は別法による計算の実施若しくは文書のレビューのような他の形の確定の結果であることがある。

つまり、規定要求事項が満たされていることを確認する検証のために、客観的証拠を得るための検査が行なわれます。検査は規定要求事項を満たさない不適合や適合の程度を示すこともできます。

製造工場 検査の目的

検査の役割は,不良品が後工程やお客の手に渡らないように,品質を保証することである。

この役割を果たすために検査がある。したがって検査を計画するとき,あるいは実施するときには,常にこの検査の目的が守られているかどうか注意することが必要である。

そして次に重要なのがモノの良否を判断し、不良を見つけるだけでなく、不良の原因を調査し、不良の発生を予防する為に必要なデータを設計、技術、製造など関係する部署に積極的にフィードバックし、工程内におけるつくり込み品質の向上を図り「検査のいらない作業」を実現を図る。つまり、製品設計や製造技術といった研究・開発段階における源流管理が重要となり、

よって「検査のいらない作業」を実現するためには、源流管理の強化を図ったり、各工程内において作業者自身が検査を実施したり(自主検査)、うっかりしたミスを防止するためのポカヨケを設置するなどの取組みが必要である。

こういうように見てくると,検査を単に良品と不良品の選別や,良いロットと悪いロットの判別だけの目的で実施するのは必ずしも妥当でないことが分かる。

実際に検査は他のいろいろな目的をも含めて実施されている、その中から代表的なものを幾つかとり上げてみる。

製造工場 品質の確認

“品質は工程で作り込むべきもの”であって,検査だけで保証しきれるものではない。事実,優秀なメーカーにおいては,作業員の自主チェックにより不良品は除去され,不良品の発生を防ぐようなシステムになっている。

こういう工程からの製品については品質水準の確認に重点をおくべきである、すなわち,工程が正常であれば当然達成できるはずの品質水準が現実に維持されているかどうかということの確認であって,例えば,

① ゲージや測定器のくるいによる不良品の見逃し

② 図面の見誤りや作業指示の不適切による不良品の発生等がおきていないかどうかチェックすることである。

製造工場 品質情報の採取とフィードバック

不良品が現実には出ていなくても,ロットの平均値が規格限界値に近づいてくれば,早目に対策をとる必要がある。

こういう判断をするときには,計量値によるデータ(特性値)が効果的であるが,製造現場では計数値データ(不良数、欠点数)しか残さない場合も多いので,検査部門の計量値データを製造部門にフィードバックするとよい。

また,もし不合格ロットを特採して次工程に流すような場合には,逆に検査データを品物につけて注意を促すフィードフォワードも必要になってくる。

製造工場 品質記録の維持保管

特に保安部品などの場合にはPL対策のためにロットの検査記録を長期間にわたって保管し,かつ必要なときにはいつでも取り出せるようにしておく必要がある場合が多い。

こういう目的のデータは検査部門で整理保管しておくことがが望ましい。

製造工場 品質意欲の刺激

不良品が多少混入していても黙って使ってくれるような得意先に対しては,供給側の検査は甘くなりがちなのが人情である.一方,立合検査などがあれば,事前の社内検査は特に入念に行われる傾向がある。

すなわち,受入検査をきちんと実施することは,それだけで購入品の品質水準に対して良い影響を与える。 また受入検査の成績を評価し,供給先にフィードバックすることも品質意欲向上のための効果的な手段である。

特に調整型抜取検査を採用して,なみ検査,きつい検査,ゆるい検査を使い分けることにすれば,供給者の格付けに役立ち,将来のシェアを左右することになるので,供給者に対して大きな品質向上の刺激を与えることができる。

製造工場 検査の限界 欠点、デミリット

検査がいつも最善の方法とは限らない、もし不良品が皆無であることが確実ならば,検査は必

ずしも必要でないかもしれない。

また検査をしてもそれだけでは品質の保証が十分でない場合もある、検査だけでは品質の保証が不十分な場合の例は下記のとおり。

破壊検査

試験の中には,強度試験のように品物を破壊したり,きずをつけないと試験できない項目がある.こういう項目については,良品と不良品を選別する検査はできない。

経時変化

検査した時点では良品であっても,輸送・保管中に変形・変質したり,さびが発生したりすることがある。

測定誤差

測定誤差のために良品を不良品と判定したり,逆に不良品を良品と判定したりすることがある、化学分析を伴う場合には,サンプリングや試料調製の誤差も含まれてきて,これらの誤差が合格・不合格の判定に影響を与える。

代用特性

品質に対する使用者の要求は定性的なものである場合も多く、これを検査するときには代用特性を使う場合がしばしばある.その結果,不良品を出荷しても苦情にならず,逆に良品を出荷しても苦情が来るというようなことがおこる。

その他

要求される品質の全項目を検査することは,一般的には不経済である、検査員の見落しなどの問題もある。

製造工場 検査の種類

製造工場での検査の種類としては

①検査の行われる段階による分類”

②”検査の方法による分類”

③ポカヨケを用いた「源流検査」等があります。

製造工場 検査の行われる段階による分類

検査を生産の段階で分類すると,まず受入・購入の段階で行われている受入検査,購入検査があり,次に,工程間で実施されている工程間検査・中間検査があり,最後に完成品の段階で実施される最終検査・出荷検査の3段階に分けられる。

これらの各検査について特徴は下記のとおり。

製造工場 受入検査,購入検査

受入検査は提出されたロットを受け入れてよいかどうかを判定するために行う検査、

購入検査は提出されたロットを,購入してよいかどうかを判定するために行う検査である。

これらの検査はいずれも外注先,あるいは購入先から受け入れてよいかどうかの判定を下すものである、その受け入れる品物には,原材料・部品・半成品・完成品などがある。

この検査の特徴は,品物を生産する段階の品質水準,あるいは工程の管理状況がわからないということまた,改善活動も自社だけでは実施できないということである。

後工程に品質を保証するためには,納入者側の工程の管理状況を調査すること,納入者側と情報の交換をすること,ときには発注者側か指導・援助することが必要である。

製造工場 工程間検査・中間検査

工程間検査・中間検査とは”工場内において半成品をある工程から次の工程に移動してもよいかどうかを判定するために行う検査”である。

すなわち,工程の途中で不良品が次工徨に渡らないようにするために行う検査である。

工程間検査の方法としては,検査課などの検査部門が実施する場合と,製造課などの製造部門で実施する場合がある。

特に,製造部門で作業員が自分で加工したものについて行う検査は自主検査あるいは自主点検といわれている。この検査は,加工あるいは組立と検査を一緒にし,まとまった作業として行うもので,作業者の品質向上の意識を高めることができることと,工程への処置が迅速に行えることができるなど,品質保証の充実が図れるとともに,作業者の作業に対する達成感が得られるものである。

工程間検査を検査部門が実施する場合には,

① どこで検査を実施したら最も効率的か?

② どこで不良を発見したら処置がとりやすいか?

③ 工程の管理には,どのような情報が必要か?

などを検討して,計画する。

製造工場 最終検査・出荷検査

最終検査とは,“でき上がった品物が,製品として要求事項を満足しているかどうかを判定するために行う検査”であり出荷検査とは,“製品を出荷する際に行う検査”である。

すなわち,この検査は,品物が完成品として満足さにるものかどうかを判定するものであり,品質保証の最後の締めくくりとなる重要な検査である。

製造工場 検査の方法による分類

検査の方法には,全数検査・抜取検査と無試験検査(間接検査)とがある。

全数検査

JIS Z 8101-2によれば,全数検査とは,“製品またはサービスのすべてのアイテムに対して行う検査”とある。検査をひとまとまりの品物またはサービスに対して行うとき,このまとまりをロットという。

一つのロット内の集められた品物は,同じ生産条件で生産されたと思われる同一の品物であった。また,アイテムとは,検査を実施する単位,良品・不良品と判定する単位であり,納入品1個が検査単位のときも,半成品1個が検査単位のときもある。すなわち,全数検査とは,検査に提出された品物全数について検査するものである。

抜取検査

JIS Z 8101-2によれば,抜取検査とは製品またはサービスのサンプルを用いる検査”とある,

この場合,抜取検査とは,ロットからランダムに抜き取るサンプル(試料)の大きさ(n)とロットを合格と判定する最大の不良個数(合格判定個数,CまたはACの組合せを定めて行う。このnとC(またはAC)の組合せを“抜取検査方式”という。

すなわち,抜取検査とは,提出された品物の集まりから一部分のサンプルを抜き取り,それを試験して発見された不良品の数を合格判定個数と比較して合格・不合格の判定を下す検査である。

具体的に説明すると製造ラインでの品質検査には、「全数検査」と「抜き取り検査」がある、ボルトやナット、電球・電子部品など生産量が膨大で安価な部品を全数検査すると、工数と費用も膨大になり経済的かつ現実的ではない。

また、検査で製品が壊れてしまう場合も、全数検査はできません。したがって、一般に全数検査は「人命にかかわる製品」「高価な製品」「検査によって消費/破壊されない製品」などの場合に行われます。このため、多くの工程で、さまざまな製品が抜き取り検査の対象になります。

無試験検査・間接検査

無試験検査とは品質情報・技術情報などに基づいて,サンプルの試験を省する検査”,間接検査とは受入れ検査で,供給者側のロットごとの検査成績を必要に応じて確認することにより,受入れ側の試験を省略する検査”である。

この検査は,物品の試験を省略し,品質情報・技術情報あるいは納入者側のロットごとの検査成績書などで,合格・不合格を判定する検査である。

製造工場 検査の性質による分類

破壊検査 destructive inspection

破壊試験を伴う検査、破壊試験とは品物を破壊するか,商品価値の下がるような方法で行う試験のことをいう。

例えば,製品の寿命試験,加速劣化試験,破壊強度試験、金属材料の引張試験,非金属材料の衝撃試験,注射薬の発熱試験,電子機器の加速劣化試験など破壊試験を伴う場合は全数検査は不可能であり,したがって,選別型抜取検査,連続生産型抜取検査などの適用は原則できない。

破壊試験の場合には全数検査はできないだけでなく,抜取検査でも比較的少数のサンプルしか検査できないことが多い。こういう場合には検査だけで品質を保証しようとするのは一般には得策ではないので,品質の安定化をはかり,少数のサンプルでも品質の確認ができるようにしておくことが重要である。

一方,破壊検査の代用となる非破壊検査法も急速に進歩してきているので,非破壊検査で代用できないかどうかを検討することも必要である。

非破壊検査 nondestructive inspection

品物を試験しても,その商品価値が低下しない検査のことであって通常行われている検査の大部分が非破壊検査である。

対象物を破壊することなく検査する方法の総称,放射線,超音波,電磁誘導,蛍光染料などを利用するものがある、非破壊試験ともいう。

非破壊検査は、検査対象物を壊したり傷つけたりすることなく、割れや空隙等のきず(欠陥)の有無や、その大きさや形状を調べるので破壊検査と異なり、検査対象を傷つけずに実施するため、検査物をそのまま使用できることが大きな特徴です。

非破壊検査を実施することで、部品の故障や破損が原因で発生するトラブルを未然に防ぐことができます。このため、様々な工業製品で非破壊検査が実施されている。

製造工場 検査の場所による分類

定位置検査

品物を特定の検査場に持ち込んで行う検査であって,最も普通の方法である。

定位置検査は,品物を一箇所に集めた方が検査しやすいとか,特別な試験機を必要とする場合などに行われるがロットの区別を容易にしやすいなどの長所がある。

巡回検査

工程間検査などの場合に,検査員が現場を巡回して,できた品物を調べる検査である、巡回検査は,工程の流れを中断せずに実施でき,不良品の防止や早期発見が可能であるなどの理由で,機械工場などでは広く採用されている。

巡回検査の主眼は,どちらかといえば工程調節にあるため,これだけでは品質の保証が必ずしも十分とはいえないので,最終検査での定位置検査と組合せるなどの工夫が必要である。

ポカヨケを用いた「源流検査」

検査の分類としては下記のような分類もあります。

ポカヨケを開発した新郷重夫氏は不良率を下げて品質を向上させる品質管理の検査方法として昔からある選別するだけの「分別検査」、“不良情報をフィードバックして再発防止する” 「情報検査」、そして“ミスが発生した時点で対策し不良を造らない“ポカヨケを用いた「源流検査」があるとした。

新郷重夫氏は“ポカヨケを用いた「源流検査」がベストの検査として考え、トヨタ、松下の工場でのヒューマンエラー防止の方法と用い、驚異的な効果を上げた。

【検査の分類】

①分別検査:不良を見つける検査(Judgment Inspection System)

②情報検査:不良を減らす検査(Informative Inspection System)

③源流検査:不良を造らぬ検査(Source Inspection System)

関連記事:ポカヨケ対策 Poka yoke【図解】

製造工場 検査の経済性 全数検査&抜き取り検査

検査の目的は不良品の除去であるのでいくら検査をしても商品の品質は良くはならない。 検査にかける費用が多いほどコストがアップする。 その為に少ないサンプルで検査を行う為に抜き取り検査等の方法が考えだされた。 但し、安全にかかわる不良、重大な不良は全数検査を行わなければならない。

①製造初期(初物検査) 現在の品質管理の考え方では製品の品質は工程で作りこむのが原則であるが製造初期の段階では設計、生産工程が確立していないことが多い。 具体的には工程の管理ポイントが確立されておらず、作業者の習熟度もわからない。 また、設計、工程変更も行われることも多い。 このような状態の時は工程が不安定なため工程で品質を作りこむことが困難である為 検査によって品質を確保する必要がある。

②生産量が少なく生産が間歇的に行われている場合

生産量が少なく、生産が間歇的にしか行われていない場合は作業が慣れたころに生産が切り替わることがあるのでこのような少量多品種生産時には検査を行う必要がある。

③不良がおおきな危害をもたらす場合

安全不良、重大欠点不良防止の為には全数検査を行わなければならない。

④設計、生産工程に変更があった場合

設計、生産工程に変更があった場合は変更内容が確実に実施されたかの確認と変更による二次不良がないか確認する必要がある。 大きな変更があった際は初物検査と同じレベルで検査する必要がある。

⑤工程能力が不足している場合

工程能力が不足している場合は製品ロットの中に不良品が混じるので全数検査を行って不良品を排除しなければならない。 この場合は工程能力が不足している原因を追究し責任部署から検査コストを出して貰い責任を明確にする必要がある。

製造工場 検査と品質保証

品質保証とは,消費者が安心して品物を買うことができ,十分満足して長く使うことができることを保証することである。すなわち,消費者が安心して使うことができ,また,安心して買うことができる品物を作り,そして売ることを約束することであるといわれている。

よって品質保証は,検査部門のみで実施できるものではなく,設計部門、製造部門で品質を作り込む活動を実施しなければならないものである。

しかし,前工程の工程能力が不足しているときなど,品質の確保が十分でない場合には,検査を確実に実施しなければならない。すなわち,品質保証とは営業部門,設計部門,製造部門,購買部門,検査部門など,全社的に実施されていなければないものである。

製造工場 検査の計画

検査の計画にあたっては

①消費者あるいは次工程の要求する品質情報

②前工程の品質に関する情報

③検査する費用あるいは不良品を出荷したために被る損失費用

④ 品質を調査する測定・試験に関する情報

その他,品物に対する各種技術的情報

など,各種の情報を収集し,これらの情報を基礎にして実施することが大切である。

そのうえで,どのような検査を実施するのか?どういう品質特性を検査するのか,いつ,どこで,だれが検査を実施するのか,などについて決めていくことである。

検査の対象

検査の計画をたてるときに最初に問題になるのは何を検査するかであり,その次に問題になるのはどのように検査するかということである。

そこでまず検査の対象について考えてみることにする。

品物

製品ができて出荷するときに検査をするのは常識であるが,検査の仕方はその製品め性格や用途によって変わってくる。例えば,

①大量生産品か,少量生産品か,個別生産品か

② 見込生産品か,受注生産品か

③不良品は簡単に修理したり良品と交換できるかどうか

④不良品を使用したときの影響は軽微かどうか

などにより,検査の方法・内容を変える必要がある。同一会社の製品でもいろいろな用途に使用される場合があるので,品物別にきめこまかく検査の方法について検討することが必要である。

検査単位

検査単位とは検査の目的のために選んだ品物の単位数又は単位量である。

個々の品物が独立に使用されるときは,その品物1個を検査単位とするのが普 通であるが,品物をセットとして使用する場合にはそのセットを検査単位とすることが多い。

例えば,靴下1足,コーヒー茶わん半ダースなどである。

また,連続体や粉塊混合物などの場合には,実情に応じて検査単位を決める

必要がある。例えば,帯鋼長さ1m,コークス1tなどである。

検査項目

一つの品物でも要求されている品質項目は多数あるのが普通である。

例えば,寸法(長さ・幅・厚さ),重量,性能,外観などである。これらの項目をどのように検査するかは,次のような条件によりかなり変わる。

① 検査が容易にできるかどうか(費用・時間)

② その項目での不良率はどのくらいか

③ その項目での不良品を見逃したときの影響はどのくらいか

④ 得意先との契約で検査を指定されているかどうか

全数検査,抜取検査,無試験検査(間接検査)の選択

どのような検査を実施するかには,経済性の問題からの検討と,品質面からの検討の二つがある。

(a)経済性からの検討

いま,検査を実施しないで,そのまま出荷したり, 次工程へ渡した場合の不良による損失をAo円とし,検査を実施し不良を処置してから出荷した場合の損失をBo円とすると,

Ao<Boならば検査を実施せずに出荷または次工程へ渡す。

Ao>Boならば検査を行い,不良品はすべて手直しあるいは取り替えてから出荷または次工程へ渡す。

という決定を行うことになる。

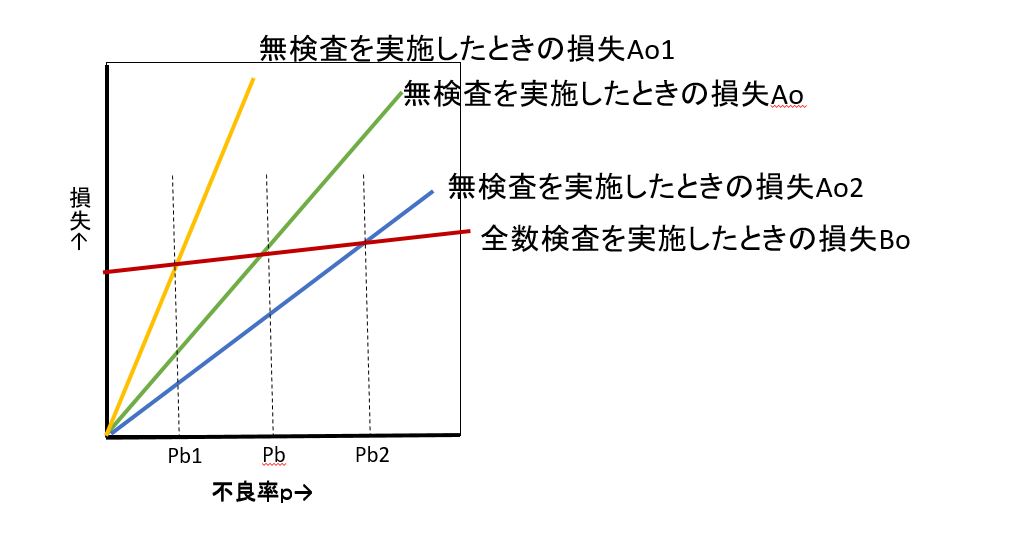

一般にBoはロットの不良率βが変わってもわずかしか変わらないがAoは不良率の増加とともにほぼ直線的に増加するので,下図に示すようにこの両者をグラフに描くと交差する点、すなわちAo =Boになる点がでてくる。

この交点を損益分岐点(break-even point)と呼び,その交点の横軸のpの値を臨界不良率:pb、又はBEQ ( break-even quality)という。

もし過去の実績から,ロットの不良率が明らかに臨界不良率Poよりも大きいことが分かっていれば,はじめから全数検査をする方が有利である。

逆にロットの不良率が明らかに臨界不良率より小さいが分かっていれば無試験で合格とする方が有利である。

これに対して抜取検査を実施したときの損失CoはAo,Boどちらか低い方よりは必ず高い。

これだけからみると,抜取検査は常に不経済のように見えるが必ずしもそうではない。

抜取検査を採用するのは,pがpbよりも大きいか小さいか断定しにくいときである,

ロットの品質は一定ではなく,ロットごとにばらつくから,もし工程平均不良率がPb付近にあれば,個々のロットの不良率はpbより小さい場合もあるし大きい場合もあるのでこういう場合には抜取検査によって確認するとよい。

また,上図に示したのは臨界不良率の概念図であることに注意する必要がある、この図ではPb固定しているようにみえるが,実際には下図に示すようにPb自身もかなり変動する。

全数検査のときの損失Boは比較的正確に求められるが,無試験検査のとき損失Aoの推定は非常に難しい場合が多い,特に不良品を出荷したときの損失は,これによる信用の低下,シェアの減少,関連他製品への波及効果など評低しにくいものが大きなウエートを占めており,しかもこれらの値は,好況か否か,品不足か否か,フル生産か否かなどの条件によって大幅に変化し,推定の仕方次第ではAoがAo1になったりAo2になったりして,1桁くらい狂うことは珍しくない、これに伴って,Pbも1桁くらい変動する。したがって,

P>Po1ならば全数検査

P<Pb2″ならば無試験検査

を採用する、しかし

Pb2≦P≦Pb1ならば抜取検査

も検討する必要がある。

具体的に実施するためには,次のような経済性の検討を行えばよい。いま,

A:不良品1個を出荷または次工程に渡したための損失金額(円)

B:品物1個当たりの試験に要する費用(円)

V:検査で不良品と判定されたものの手直しまたは取替えの費用(円)

とすれば,不良率pのロットNをそのまま出荷あるいは次工程に渡した場合の

損失は

$$Ao―N×p×A$$

となり,また検査を実施し,不良品をすべて修理するか,取り替えて出荷,

あるいは次工程に渡した場合の費用は

$$Bo=N×B十V×p×V$$

となる、一方,検査の損益分岐点(Break-even point : BEP) は,

$$Ao-Bo$$

であるので,

$$N×p×A=N×B+N×p×V$$

となり,損益分岐点の不良率,すなわち臨界不良率poが求まる。

$$po=B/A-V$$もし,ロットの不良率pが,

P<Pbならば検査を行わず,そのまま出荷または次工程に渡す。

P>Pbならば全数検査を実施して,すべての不良品は修理または取り替えてから出荷または次工程へ渡す。

この場合、問題になるのは,不良品を出荷させたための損失金額の推定と,検査の対象となるロットの不良率の推定である。

特に損失金額は,不良を発見した時期,場所などによりばらつきが大きく推定か困難な場合が多い。

そのため,一つの方法として損失金額を定性的にとらえて評価する方法があり,これをリスク評価法といっている。

この方法は,品物のもつ特性ごとにいくつかの評価項目を設定して項目ごとにリスク度を高・中・低と評価するものであり,その品物の合計のリスク度が高ければ検査を実施し,合計のリスク度が低ければ検査を実施しないと判断するものである。

(b)品質面からの検討

検査のねらいは,消費者あるいは次工程に対して,品質を保証することである、この意味では,検査は全数検査を実施すべきものであるが,破壊検査など検査の性質によって全数検査の行えない場合,または全数検査を実施することが経済的に不利な場合がある。

品質を保証するためには品物の設計から試作・製造までの各段階において目標とする品質を作り込むごとが必要である。また,できあがったものを検査し,その品質水準が目標どおりになっているかどうかを確認し,不良品を除去することも必要である。

製造工場での抜取検査とは

抜取検査は,提出された品物の集まりから一部分のサンプルを抜き取り,それを測定、試験して発見された不良品の数を合格判定個数と比較して合格・不合格の判定を下す検査であり、経済性を考慮した統計的な手法である。

すなわち,抜取検査とは,口ット(品物の集団)から一部のサンプルを抜き取って,そのサンプルについて試験し,結果のデータでロットの合格・不合格を決めるものである。

したがって,抜取検査には,検査稼動が少なくてすむという利点と,一部分しか見ていないため不良品の混入がある,あるいは判定に誤りがあるという欠点がある。

抜取検査の導入にあたってはこれらの利点・欠点をよく吟味しておくことが重要である。

抜取検査を大別すると,計数抜取検査と計量抜取検査とに分けることができる。計数抜取検査とは,サンプルを試験し,サンプルを良品と不良品に分け不良品の数を数えるか,あるいはサンプル中の欠点の数を数えて,あらかじめ定められた判定個数と比較してそのロットの合格・不合格の判定を下す検査である。

計量抜取検査とは,サンプルを試験し,その結果である計量値のデータから平均値,標準偏差を計算して,あらかじめ定められた判定値と比較して,そのロットの合格・不合格の判定を下す検査である。

.

また,検査の形式として,1回抜取形式,2回抜取形式,多回抜取形式などがある。1回抜取形式とは,ロットから指定された大きさのサンプルを1回抜き取ってその試験の結果でそのロットの合格・不合格を判定するものである。

2回抜取形式とは,第1回目として指定された大きさのサンプルを抜き取りその試験の結果からそのロットの合格・不合格あるいは検査続行のいずれかの判定を下す、もし,検査続行という判定が下されたときは,第2回目として指定された大きさのサンプルを抜き取り,その試験結果と第1回目の試験結果の累計の成績によって,合格・不合格の判定を下すことになる。

多回抜取形式とは,毎回定められた大きさのサンプルを試験し,各回までの累計の成績をロットの判定基準と比較して,合格・不合格あるいは検査続行のいずれかを判定し,一定回数までに合格・不合格の判定を下す検査である。

サンプリングについては下記の記事が参考になります。

関連記事:統計調査とサンプリング、標本調査

JISとISO 抜取検査の定義

日本の製造業の抜取検査として、多くの企業で活用されているものがJISZ9015の『抜取検査』です。

このJISZ9015-1の規格は、ISO/DIS2859-1.2 : 1997 の国際規格と一致するように提案されており、JIS規格とISO規格が一致することで、国際的なビジネスにおいて共通に理解ができる検査規格となっています。

JISZ9015の内容には、日本の工業標準として、ISO2859の国際規格にはない説明事項の記載についても、本文中に下線を引いて、わかりやすく区別あります。

JIS Z 9015には、次の3つの抜取検査について記載されています。

*該当項目をクリックすると詳細内容を説明したサイトに移動します。

JIS Z 9015-1 ロットごとの検査に対するAQL指標型抜取検査方式

JIS Z 9015-2 孤立ロットの検査に対するQL指標型抜取検査方式

この中でもシンプルかつ最も多く活用されているのが、「JIS Z 9015-1 ロットごとの検査に対するAQL指標型抜取検査方式」です。

抜取検査が必要な場合 有利な場合

破壊検査

破壊検査項目の場合には全数検査は不可能であるから,無試験ですむ場合以外は抜取検査が必要になる。

抜取検査が有利な場合

ロットの品質がBEQより良いか悪いかはっきりしないときは,抜取検査の方が有利になる場合が多い。

ロットの品質はある程度ばらつくし, BEQ自身もかなりの幅で変わるので,口ットの品質がBQよりも確かに良いとは言い切れない場合が実際には多い。

特に品物が大量だったり金額の大きい場合には,抜取検査の費用は比較的少なくて済むので抜取検査が有利になる場合が多い。

抜取検査の長所

抜取検査は次のような長所をもっているので,その長所を活用するように計画をたてるのが望ましい。

品質についての情報がつかみやすいこと

全数検査だと大量の品物を扱うため,品物が規格からはずれていないかどうかに注意が集中され,仮に測定をしても記録をとることはむしろ少ない。抜取検査では少数のサンプルを調べるため記録がとりやすい。

これは後日工程解析のときに役立つし,また万一苦情が発生した場合には対策の手掛りを与える(工程解析には,多数の計数値データよりも,少数の計量値データの方が役に立つことが多い。

総合的に品質を保証できること

全数検査で検査項目が多い場合には,とかく一部の検査しやすい項目だけ重点的に検査し検査しくい項目は調べ方が不十分になるおそれがあるが,抜取検査では少数のサンプルを調べるので各検査項目を満遍なく調べることが可能となる。

したがって不完全な全数検査よりもかえって品質保証に役立つ場合がある。また,少数のサンプルを調べるので検査ミスも少なくてすむ。

品質改善の刺激を与えること

最終検査で全数を実施していると製造現場の作業者はややもすると検査にたよりすぎて不良品,に対して安易な考え方をいだきがちである。

むしろ抜取検査にして責任所在を明らかにした方が品質水準の向上に役立つ、外注先などからの受入検査の場合にはこういう傾向はさらに顕著である。

【例】 NTTでは主要資材の購入に当たって公社時代の初期には全数検査をしていたにもかかわらず,障害(故障)の発生率が高かった。

1963年に調整型抜取検査を採用し,全数検査はやめたにもかかわらず現在では世界でも最小の障害(故障)発生率に到達している。

抜取検査の条件

抜取検査は,ロットから抜き取ったサンプルの試験結果からロット全体の合格・不合格を決めようとするものであるから抜き取り検査を採用するには次のような条件が必要である。

ロットとして処置がとれること

判定を下す対象が不明確だと混乱のもとなので,検査ロットの範囲を事前に明確に把握する。

合格ロット中にもある程度の不良の混入が許される事

抜取検査では不良率ゼロを保証することはできないのでロットの中に多少の不良品の混入が許されることが必要である。しかし安全に関連する商品とか,宇宙開発など特殊用途の場合などを除けば一般的に多少の不良品の混入は大きな支障にならないことが多い。

ロットを代表するようなサンプルが抜き取れること

サンプルはロットを代表するように通常はランダムサンプリングをする、もし検査ロットが幾つかの副ロットに分かれているときは層別比例サンプリングをする。いずれにしろ,ロットを代表するようなサンプルが抜き取れるようにロットを配置できることが必要である。

規格・標準などが明確であること

抜取検査では1個の品物が良品と判定されるか不良品と判定されるかで,ロット全体の合格・不合格の判定が左右される場合も少なくない。

したがって,誰が判定しても結果が変わらないように,品質判定基準や抜取方式などを明確にしておくことが必要である。

抜取検査 ロットサイズ

ロット 同種類の製品、部品、材料の集まりをロット(Lot)という。ロットは構成品の集められ方、集める目的によって 生産ロット、検査ロット、運搬ロットなどと呼ばれる。

抜き取り検査とはロットを構成する品物の一部をあらかじめ定められた方式で抜き取って試験を行い その結果を判定基準と比較してそのロット全体の合格、不合格を判定する検査方式である。

ロットを構成する品質特性にバラツキがなければロットからサンプルを一個抜き取ってその品質を調べれば ほかの品物の品質も知ることができる。 逆にバラツキが大きい場合はバラツキが少なくなるように同条件で作られた生産ロットで検査ロットを構成 する。

ロット内のバラツキが同じ場合は大きいロットは小さいロットに比べて小さい抜き取り比率で同じ性能の検査を行う ことができる。但しロットが大きくなると生産条件が異なるロットで構成される可能性が高くなるので 抜き取り検査の性能が悪くなる。

抜き取り検査

ランダム・サンプリング

どのようにサンプルを抜き取るかは検査を行う上で重要なポイントである。

抜き取り検査ではランダム・サンプリングで試料が抜き取られる。 ランダム・サンプリングとはロットを構成する要素が同じ確率で抜き取られるサンプリング方式である。

ランダム・サンプリング方式は確率論を基にデーターを抜き取る為に理論的には正しい方法であるが 現場においてはサンプルをランダムに山積みされた倉庫等から抜き取ることは容易でない。

さらに具合が悪いことには得られたサンプルがランダムにとられたかどうかを後から証明するのは 不可能なことである。その為これらの問題を解決するために色々な工夫が行われている。

解決策1:

サンプリングを対象物の移動中に行う。 例:倉庫に製品が運搬されている時にサンプリングを行う。

解決策2:

乱数表を使用する

関連記事:統計調査とサンプリング、標本調査~乱数表

製造工場 抜取検査の種類

抜取検査の種類 には下記の種類がある。

不良個数による抜き取り検査・・・計数抜き取り検査

欠点数による抜き取り検査・・・計数抜き取り検査

計量値による抜き取り検査 ・・・計量抜き取り検査

不良個数による抜取検査

検査単位の品質を良品か不良品かに分けて表す場合の抜き取り検査でロットの品質を不良率で表す。

【例1】:

ネジ抜き取り検査においてロットの大きさ700個に対してサンプルとして100個抜き取りこの中の不良品が2個以下ならば合格とし3個以上ならば不合格とする。

欠点数による抜取検査

検査単位の品質をそれがもつ欠点によって表す場合の抜き取り検査でロットの品質を100単位当たりの欠点数によって表すのが特長である。

【例2】:

あるシャツの抜き取り検査においてロットの大きさ300枚のロットからサンプルとして20枚を抜き取りこの中の欠点数合計が5以下ならばロットを合格とし6以下ならば不合格とする。

計量値による抜取検査

検査単位の品質をその測定値によって表す場合の抜き取り検査でロットの品質を平均値又は不良率で表す。

【例3】:

ある製品の単位重量が50.0g以上と定められている場合、サンプルとして10個を抜き取りその平均値が50.35g以上ならばロット合格として50.35g未満ならば不合格とする

抜取検査の型

抜取検査は一般に次の四つの型に分類される。

(a)規準型 (b)選別型 (c)調整型 (d) 連続生産型

規準型抜取検査

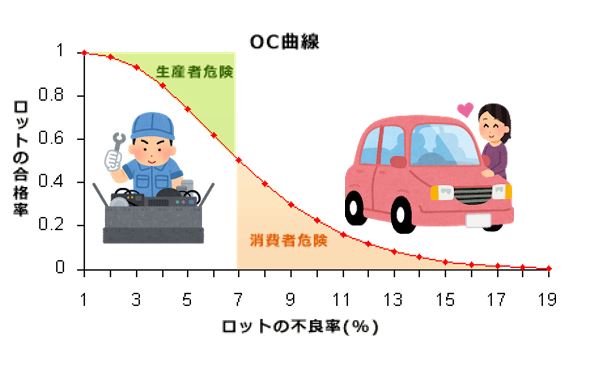

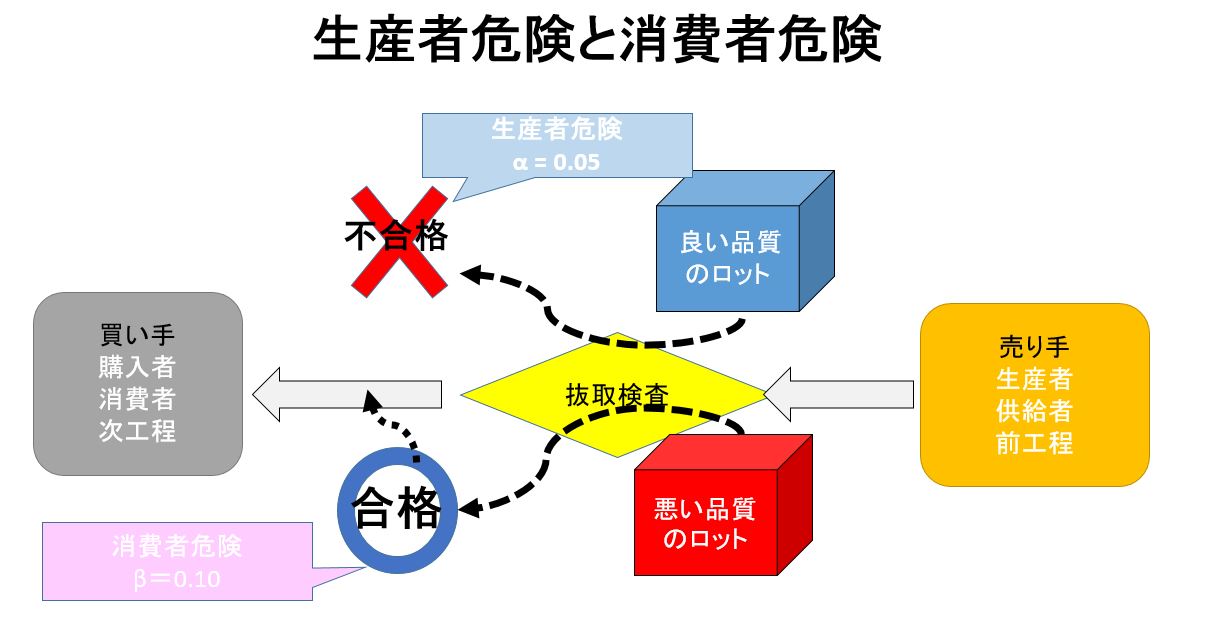

売り手に対する保護と買手に対する保護との二つを規定して売り手の要求と買手の要求を満足するように作られている。

売り手に対する保護は良い品質のロットが検査で不合格となる確率α(生産者危険という)を一定の小さい値に決めることによって与えている。

買手に対する保護は悪い品質のロットが合格となる確率β(消費者危険)を一定の小さな値にして買い手の保護を保証する。

通常はα=0.05であり 100回のうち5回が良い品質のロットが検査で不合格となる。

又、β=0.10であり100回のうち10回が悪い品質のロットが検査で合格となる。

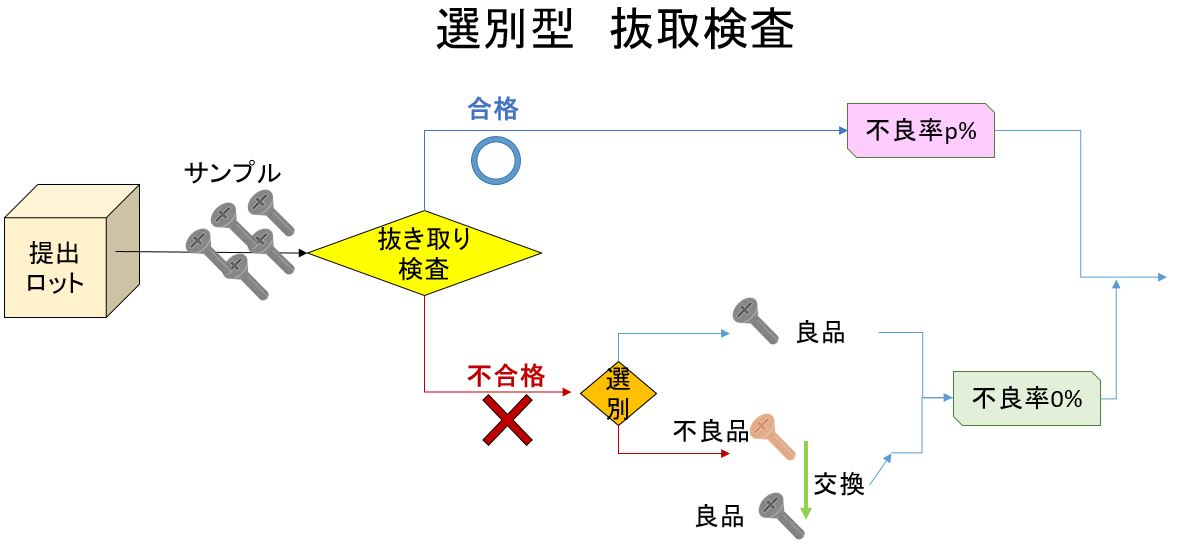

選別型抜取検査

抜き取り検査で合格となったものはそのまま受け入れるが不合格となったものは全数選別するタイプの抜き取り検査 したがって全数検査ができない破壊検査には適用できない。

この型の抜取検査では,全数選別されたロットは不良品が除かれてしまうから,全数選別を受けずに合格したロットの不良率と比べると小さくなる。

検査後の平均の不良率をAOQ:average outgoing quality(平均出検品質)と呼ぶ。

例としてN=2000、n=100 ,c=2の場合のAOQをロットの不良率を変化させて計算し、結果を図で曲線で表したのが下図である。

横軸にロットの不良率p、縦軸にAOQを取って計算結果をプロッタした曲線をAOQ曲線と呼ぶ。

この曲線を見て分かるように,ロットの不良率がゼロから増加するにつれてAOQの値も増えるが,ある不良率(この場合にはp=2%付近)のところでAOQの値が最大となり,それからはロットの不良率が増加するにつれAOQの値は小さくなってだんだんゼロに近づき,ロットの不良率が100%でAOQの値は完全にゼロとなる。

したがって不合格ロットは全数選別するという条件のもとに,ある一定の抜取方式で検査を行うと,検査に提出されてくるロットの不良率がどのような値であっても検査後の平均出検品質AOQはある一定値を越えない、この一定値をAOQL:average outgoing quality limit(平均出検品質限界)という。

このように選別型抜き取り検査ではどんな不良率のロットが提出されても検査を通過した品物の品質は平均してAOQLの値より悪くないという保証を与えることができる。

なお,全数選別を受ける場合と全数選別を受けずに通過する場合との検査量平均を考え,これを工程平均不良率の下において最小にするという条件をも考慮して抜取検査方式を決めるのが普通である。

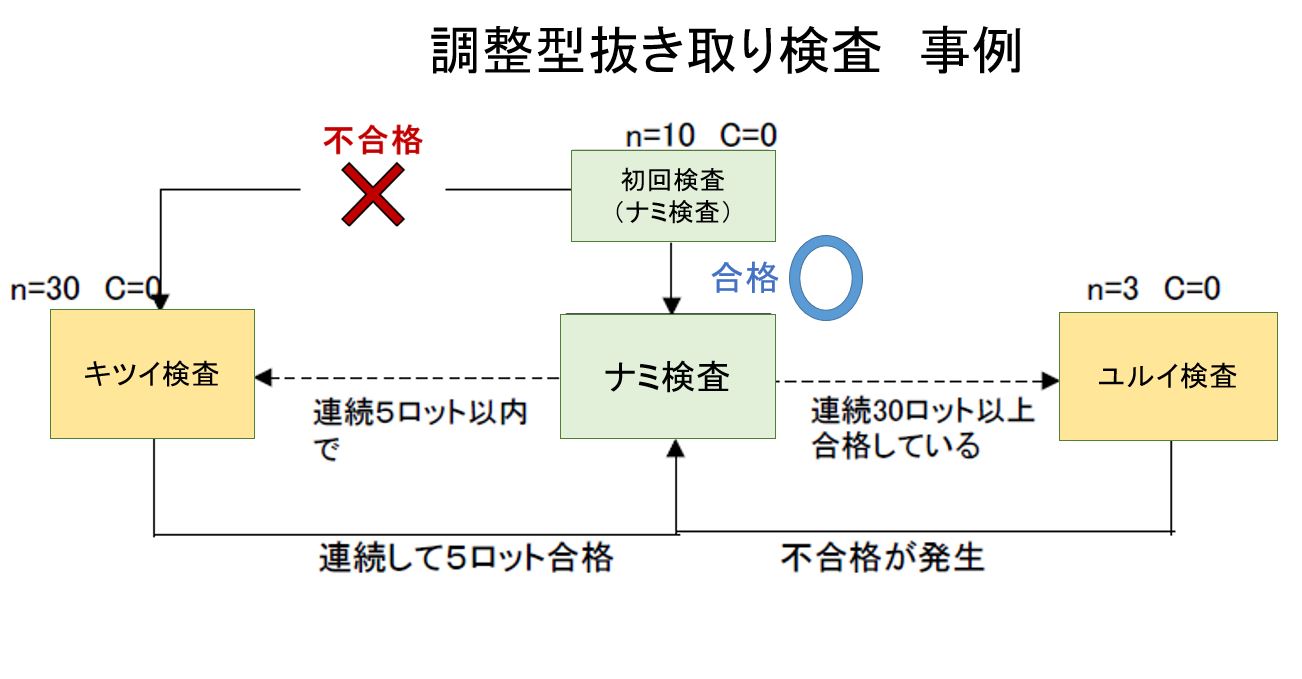

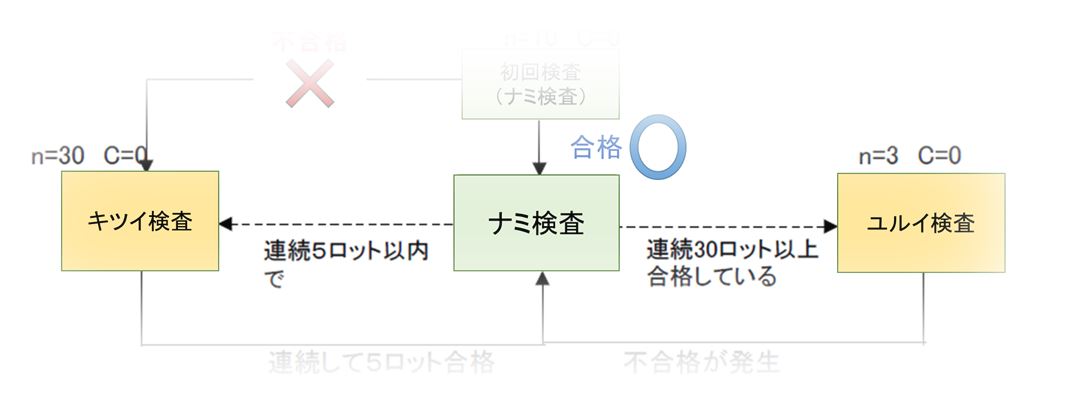

調整型抜取検査

量産製品で同じ供給者によって製品の受け渡しが継続的に行われる場合にはこれまでの検査の結果の情報を 利用することによって合理的な検査を行うことができる。 すなわちこれまでの検査成績がよい供給者について検査を緩和し(ユルイ検査)、成績の悪い供給者については厳しい検査(キツイ検査)を行うのである。

このような調整する抜き取り方式を調整型抜き取り検査という。 多くの購入検査においてこの検査方式が採用されている。 調整型抜き取り検査においてはまず合格品質水準 (AQL: Acceptable Quality Limit)を設定する。

AQLは供給側と受け入れ側で決めた価格に対して受け入れ検査時に承認した不良率である。

高い原材料を使用すれば不良率が低下するが逆に価格が高くなる場合は買手にとって必ずしも 有利とはならない。

多少、不良があっても選別検査等で品質を確保できる場合は廉価な原材料でよい場合もあるのでコストとのバランスを 考慮してAQLを決める。

追加

調整型抜取検査は,検査にロットが継続して提出される場合に,その品質に応じて検査のきびしさを変えるところから,この名称がついている。 このような特徴から,従来は購入検査に使用する規格として長い間、用いられてきた。

この規格は, MIL-STD-105 (アメリカ軍用規格)として制定されたものを母体として, 1974年にISO 2859 として制定され,その後改訂され改善が加えられている。

これに対応するJIS Z 9015が1971年に制定された. 1999年には改正されて, JIS Z 9015-1としてISO 2859-1に一致した規格になっている。

このような改正の中で,この規格は抜取検査の中核を占める規格になり,世界的にも最もよく用いられるものとなり,購入検査に限らず,工程内検査,最終検査にも広く用いられている。

なお,規格の正式名称は調整型という用語は用いず, JIS Z 9015-1(計数値検査に対する抜取検査手順一第1部:ロットごとの検査に対するAQL指標型抜取検査方式)である.

連続生産型抜取検査

連続して生産されている状態のままで適用する検査型であり具体的には最初一個、調べその後 良品が一定個数続いたら一定個数おきに抜き取り検査し不良がでると再び一個ずつ検査に戻る方式である。

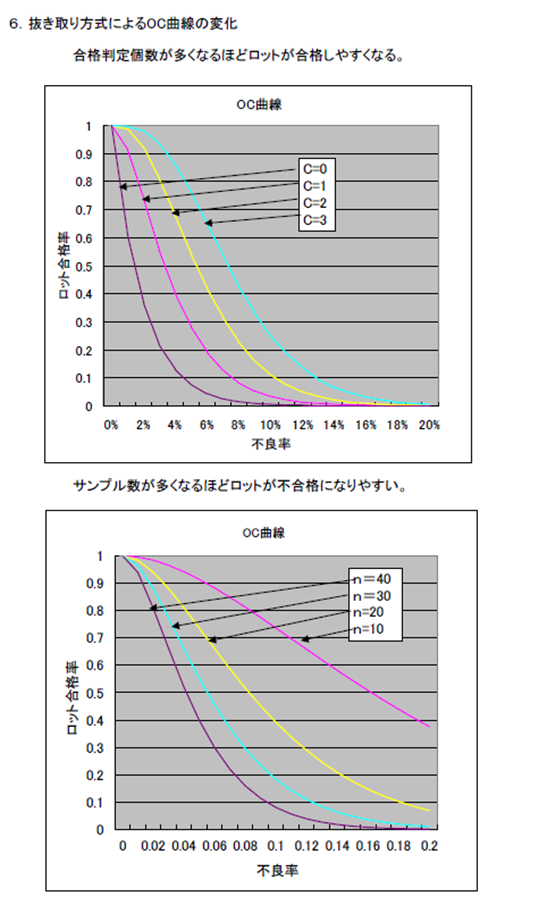

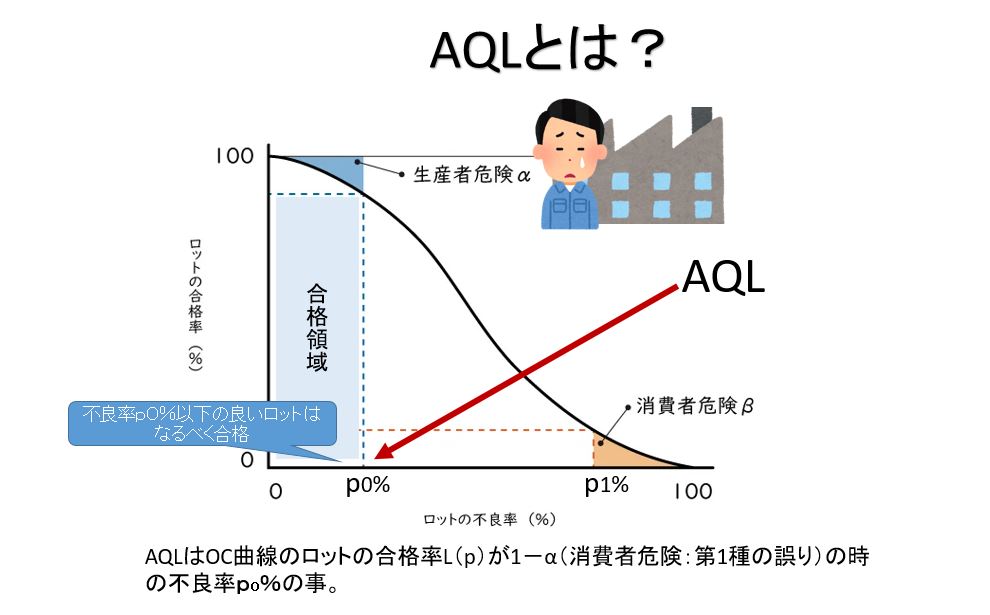

抜取検査とOC曲線

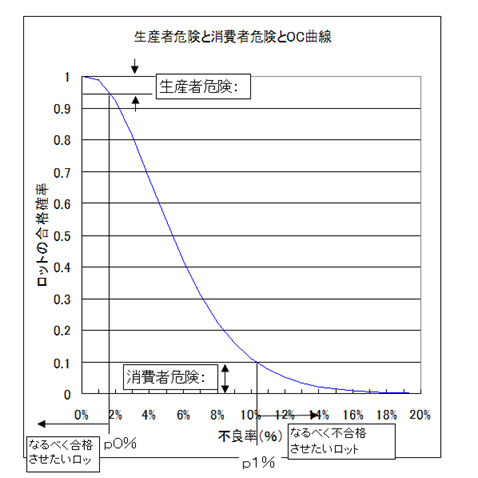

計数抜き取り検査では不良率p0%以下の良いロットはなるべく合格としp1以上の悪いロットはなるべく不合格となるようにしたい。

下図のα(=1-P(p0))は、本当はロットの不良率はp0よりも小さく合格すべきなのに、不合格だと判定される確率になります。αを第1種の誤りといい、これが大きいと生産者が不利になるので生産者危険ともいいます。また、あわてて不合格にしてしまうことから「あわて者の危険」ともいいます。

又、下図のβ(=P(p1))は、p=p1のときに、このロットが合格する確率がβだということです。すなわち、本当はロットの不良率はp1よりも大きいのに、合格にしてしまうことです。

βを第2種の誤りといい、これが大きいと消費者が不利になるので消費者危険ともいいます。また、誤りに気付かないで合格にすることなので「ぼんやり者の危険」ともいいます。

そのためロットから大きさnのサンプルを抜き取りその中の不良品数の数がc個以下ならばロットを 合格、c個を超える場合は不合格とする方式を取る。これを抜き取り検査方式といい(n、c)と略記する。

例として1%以下の不良率は合格とし4%以上の不良率のロットは不合格としたいものとする。 二項分布を使用してサンプルnにて抜き取った場合のX個不良がでる確率は下記の式から求めることができる。

$$P(x)=\frac{n!}{x!(n-X)!}px(1-p)n-x$$

(x=0,1,2,3,4・・・n)

n=10,X=0 の場合は大きさ 10のサンプル中に1個も不良がでない確率は

$$P(0)=(1-p)10$$

となり計算結果は下記のようになる。

大きさ 10のサンプル中に不良品が発生しない確率

| p(%) | P(0) | p(%) | P(0) |

| 0 | 1.000 | 10 | 0.349 |

| 1 | 0.904 | 15 | 0.197 |

| 2 | 0.817 | 20 | 0.107 |

| 3 | 0.737 | 30 | 0.028 |

| 4 | 0.665 | 40 | 0.006 |

| 5 | 0.599 |

表によれば,不良率が1%の場合には, x=0となる確率は0.904である。

すなわち所望の良いロットが合格となる確率は確かに大きいが,誤って不合格としてしまうことも10回に1回はある。次に不良率が4%の悪いロットであっても合格する確率は0.665と大きい。さらに不良率が10%のロットでも平均して100回中35回はサンプル内に不良品が1個も現れず合格としてそのロットを受け入れてしまうことになる。

すなわち,適当にサンプルを抜き取ってみて不良品が少ないから合格にしようという方法では不良率の大きな悪いロットでも誤って合格としてしまったり,良いロットを不合格としてしまう確率が大きくなり得る、これでは出荷時における十分な品質の保証もできないし,購入時にも安心してロットを受け入れることもできない。

あるいは,良いロットをたびたび不合格としていては選別費用がかさんだり,そのロットを用いた生産の計画が狂うてしまうこともある。そこでサンプルのばらつきを考慮した検査方式の動作特性を知ることが,妥当な抜取検査を実施するうえで重要となる。

例えば上に述べたような“10個をランダムに抜き取り,その中に不良品が1個もなければロットを合格とする”という抜取方式の特性を表すと下図 2. 2. 1 のようになる。

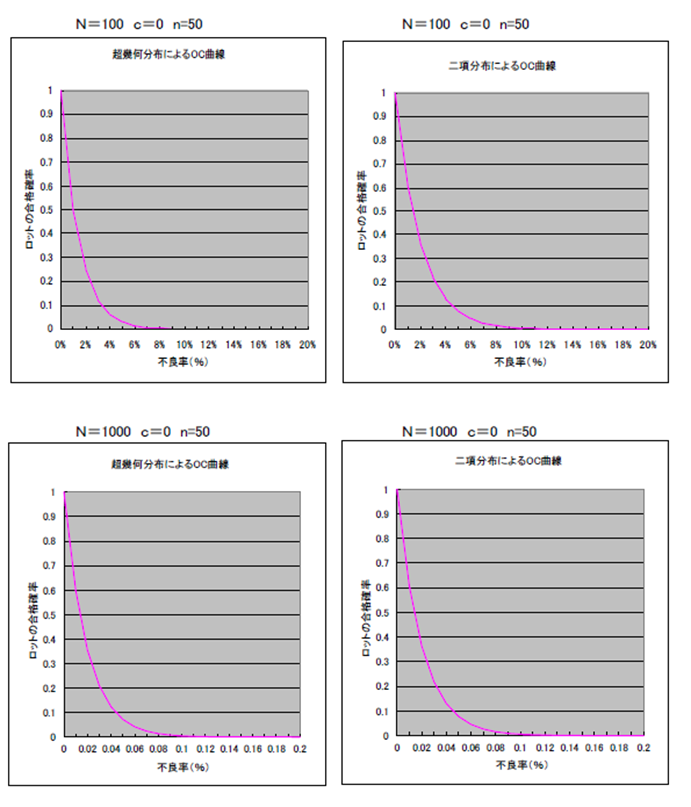

このように横軸にロットの不良率pを,縦軸に合格の確率((L(p)と書く)をとった図をOC曲線(operating characteristic curve)という。

OC曲線は一つの抜取方式が決まれば,これに対して一意的に決まってくるものである。したがって,OC曲線を書いてそれを調べ,その抜取方式では

①どの程度の不良率のロットがどれぐらいの割合で合格になるか?

②ロットをある割合で合格させるためにはロットの不良率をどの程度にしなければならないか?

などということを知っておくことが大切である。

一般的なOC曲線の形状に,生産者危険((Xという記号で表す)と消費者危険 (βという記号で表す)との関係を示したのが下図である。

検査曲線と消費者危険、生産者危険

計数抜取検査の定義

抜き取り方式(n、c)が与えられた場合に不良率p%のロットがその抜き取り方式で合格する確率は 次のようにして求めることができる。 大きさnのサンプル中にx個の不良品が出現する確率をP(x)とする。

ロットが合格するといういうことは サンプル中の不良個数がc個以下すなわちx≦cを意味する。そこでロットが合格する確率は サンプル中のに不良品が0,1、(c-1)、c個発生する確率P(0)、P(1)、P(2)、P(3)、P(c)を求め これらをすべて加えたものが「合格の確率L(P)となり次式のようになる。

$$L(p)=P(0)+P(1)+・・・P(c)=\sum_{x=0}^{c} P(x)$$

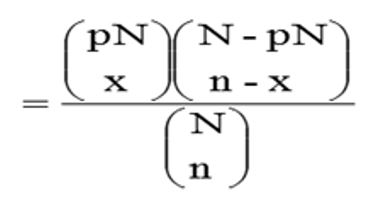

次にP(x)を求める場合、計数抜き取り検査の場合は超幾何分布を用いて下記の式で計算を行う。

$$P(x)=P(x,n|p,N)$$

但しNが大きくなると超幾何分布と二項分布は近似するのでN/n>10の場合には計算が容易な二項分布で計算しても実務上問題ない。

但しNが大きくなると超幾何分布と二項分布は近似するのでN/n>10の場合には計算が容易な二項分布で計算しても実務上問題ない。

抜き取り検査とOC曲線1

抜き取り検査とOC曲線2

AQL抜取検査表に基づく抜取検査 JIS Z 9015-1の使い方

「JISZ9015-1 ロットごとの検査に対するAQL指標型抜取検査方式」についての解説です。

この規格 JISZ9015-1は, MIL-STD-105 (アメリカ軍用規格)として制定されたものを母体として, 1974年にISO 2859 として制定され,その後改訂され改善が加えられている。

これに対応するJIS Z 9015が1971年に制定された. 1999年には改正されて, JIS Z 9015-1としてISO 2859-1に一致した規格になっている。

規格の正式名称は調整型という用語は用いず,JIS Z 9015-1(計数値検査に対する抜取検査手順一第1部:ロットごとの検査に対するAQL指標型抜取検査方式)である。

AQL指標型抜取検査 JIS Z 9015-1の狙い

この抜取検査は,継続してロットの検査を行うときに,できるだけ良い品物を購入したい,しかも購入に際しての手数を省力化したいというのがねらいであり,検査には,品質の良い品物が提出されるように,品質向上の刺激を与えるのが特徴である。

(a)購入者が検査のきびしさを調整する

この抜取検査表では,品質の良い品物の供給者に対しては,ゆるい検査を適用して励みを与え,品質の悪い品物の供給者に対しては,きつい検査を適用して警告を与えるとともに,悪い品質のロットは極力合格させないようにしている。

(b)購入者が納入者を選択する

検査のきびしさの調整を実施することにより,各納入者の品質水準をつかむことができ,良い品質の品物を供給している納入者と,悪い品質の品物を供給している納入者との格付けが行える。この格付けに基づいて発注すれば,各納入者間で品質の競争が行われて品質向上が期待できる。

AQL指標型抜取検査 JIS Z 9015-1の特徴

(a)長い目で品質を保証する

購入者は,この抜取検査表を長い期間使用するとAQL (Acceptance Quality Limit : 合格品質水準)として指定してある不良率または100個当たり欠点数の品質が保証される。

もちろん,個々の口ットに対してはOC曲線に対応する保証であるが,この抜取検査表は,長い目でみた平均品質の保証のほうに重点がおかれている。

(b)3種類の抜取形式がある

この抜取検査表には,1回抜取形式,2回抜取形式,多回抜取形式の3種類の抜取形式が用意されている。

(c)ロットの大きさとサンプルの大きさの関係が一義的に定まっている

この抜取検査表では,ロットの大きさと検査水準から,サンプルの大きさが定まるようになっている、検査水準は,“通常の検査”に対して検査水準I,検査水準II,検査水準IIIの3種類あり,“小サンプル検査”に対してS-l, S-2,S-3, S-4の4種類の特別な検査水準がある。

(d)不良率でも欠点数にも使えるようになっている

この抜取検査表は不良率(%)にも,100単位当たり欠点数にも使えるようになっている、ただし, AQLの値が10.0を超えるときは, 100単位当たりの欠点数だけにしか用いない。

(e)生産者危険(α)は一定していない

この抜取検査表では, AQLのロット合格となる割合(1-α)を,ロットの大きさによって変えてある.たとえば,1回抜取なみ検査では, AQLのロットが合格する割合を,だいたい0.874~0.994の範囲としている。

これは,ロットの大きさが大きくなるほど,サンプルの大きさを大きくして,良いロットと悪いロットの判別能力をあげている為である。

適用範囲

この抜取検査表は,ロットの品質が不良率(%)または100単位当たりの欠点数で表される計数抜取検査の場合に適用される、 特に,この抜取検査表は多数の納入者から連続的かつ多量に購入する場合に適用すると有利である。

AQL指標型抜取検査のポイント

AQLは、Acceptance quality limit、「合格品質限界」の略称の事です。

AQLはOC曲線のロットの合格率L(p)が1-α(消費者危険:第1種の誤り)の時の不良率p0%の事です。

JISZ9015-1では、AQLは、『継続して連続ロットが抜取検査に提出されるときに、許容される工程平均の上限の品質水準』として、定義しています。

製品の品質が、AQLと同じかそれ以上の良い工程からサンプルされたロットの場合であれば、その製品は、多くの場合、合格するということになります。JISZ9015-1では、このAQLをあらかじめ設定して、検査の抜取頻度を決定するため、あらかじめどのようなAQL(%)に設定するかを定めておく必要があります。

AQLの設定でのポイントは、以下の通りです。

①AQLの設定においては、AQLが生産のときに要求される品質の指標を与える。

②生産者はAQLより良いロットを生産することを要求される。

③AQLは、生産者の立場で妥当に到達できるものであり、消費者の立場からも妥当な品質でなければならない。

④問題の製品がどのように使用されるか、不具合の結果を考慮する必要がある。

例えば、組み立て作業の中で組み込まれる部品に不具合があり、組み立て中に不良として検知できる構造である場合AQLをゆるく設定。

不具合が高価で重要な装置の部品で取替えができないようなもので機能障害を起こすようなものはAQLをきびしく設定するなど、AQLの厳しさを要求する品質と許容できる品質の範囲でうまく変化させることが大切です。

不良品はもちろん、少ないほうがよいという認識のもとで、生産者側、消費者側の立場で、このAQLを使用しなければなりません。

AQL指標型抜取検査の手順(通常の検査)

AQL指標型抜取検査の通常の検査手順は下記のとおり

手順1 品質判定基準を決める

検査単位及び良品・不良品に区別するための基準、欠点として取り上げる基準を定める。

品質判定基準には,規格値,限度見本などがある。

手順2 AQL (合格品質水準)を決める

AQLは,抜取検査表に示す0.100~1000までの26段階のAQLの中から,適当なAQLを選定する。ただし,不良率のAQLは,0.010~10.0までの16段階のAQLの中から選定する。

また,検査する項目が二つ以上ある場合には検査する項目ごとに別々にAQLを与えてもよいし,重欠点・軽欠点などの欠点グループごとにAQLを与えてもよい。

下記は一回抜き取り方式の場合の抜取検査表ファイル表です。

手順3 検査水準を決める

検査水準は、ロットサイズと抜取のサンプルサイズ(サンプリング数)の関係を決定するために必要な水準であり、抜取検査を行う上であらかじめ設定しておきます。

JISZ9015の抜き取り検査水準は、3種類の通常検査水準(Ⅰ、Ⅱ、Ⅲ)と4種類の特別検査水準(S-1、S-2、S-3、S-4)で構成されています。

・通常検査水準 (Ⅰ、Ⅱ、Ⅲ)

・特別検査水準 (S-1、S-2、S-3、S-4)

通常検査水準は、最も使用される水準であり、他の水準が規定された場合意外は、通常検査水準Ⅱを使用します。(JISZ9015-0で記載)。

通常検査水準では、I<Ⅱ<Ⅲの順番でサンプリングサイズが多くなるように設計おり、特別検査水準は、サンプリングサイズを小さくしておかなければならないような状況を想定して、設計されています。

ロットサイズと検査水準を選択することで、下記表JSZ9015-1サンプル(サイズ)文字の指定された一覧表からサンプル文字(英字)を確認します。

事例としてロットサイズが、100で通常検査水準Ⅲの場合には、『G』を選択することになります。

手順4 1回抜取形式,2回抜取形式,多回抜取形式のいずれかを決める

ロットの大きさ,検査水準, AQLが同じであれば,いずれの抜き取り形式を採用しても,そのロットの合格する確率は同じである。

1回抜取形式は,ロットから指定された大きさのサンプルを1回抜き取ってその試験の結果でそのロットの合格・不合格を判定するものである。

2回抜取形式は,第1回目として指定された大きさのサンプルを抜き取りその試験の結果からそのロットの合格・不合格あるいは検査続行のいずれかの判定を下す、もし,検査続行という判定が下されたときは,第2回目として指定された大きさのサンプルを抜き取り,その試験結果と第1回目の試験結果の累計の成績によって,合格・不合格の判定を下すことになる。

多回抜取形式は,毎回定められた大きさのサンプルを試験し,各回までの累計の成績をロットの判定基準と比較して,合格・不合格あるいは検査続行のいずれかを判定し,一定回数までに合格・不合格の判定を下す検査である。

手順5 検査のきびしさを決める

なみ検査,きつい検査,ゆるい検査のうち,どれを適用するかを決める、最初の検査は,原則として,なみ検査から始める。

①なみ検査(Normal inspection)

ロットの工程平均がAQLより良い場合に生産者に高い合格の確率を保証するようにした抜取検査方式を使用する検査

※「工程平均」とは、工程が統計的な管理状態にあるときの不良率と解釈できます。

②きつい検査(Tightened inspection)

対応するなみ検査よりもきびしい合否判定基準をもつ抜取検査方式を使用する検査

③ゆるい検査(Reduced inspection)

対応するなみ検査よりは小さいサンプルサイズをもつ抜取検査方式を使用する検査

特にゆるい検査という用語は英語で、Reduced inspectionと表記され、本来は、「減らした検査」という意味であることがJIS規格で参考説明されています。

手順6 ロットを形成する

ロットは,できるだけ同じ条件で製造された同じ製品でまとめるのがよい、購入検査においては,製造の条件が明確にわからないので同じ製品の購入ロット,契約ロットをロットとする場合が多い。

抜取検査は生産したものから、一部を抜き取る検査方式なのでどこからぬきとるか、つまり抜取検査を行う上で必要となる生産全体の数(母数)、いわゆるロット数(ロットサイズ)をどのように定義するかが重要です。

ロットのサイズをどのように定義するかによって、検査の抜き取り数も変化しますので、ロットのサイズをどのような数にするかあらかじめ決めておく必要があります。

例えば、1日で生産したものを1ロットとする、日勤と夜勤があり、それぞれの1シフトで生産したもの1ロットとすると決める事が必要です。

ロットサイズを設定する上でのポイントは下記にとおりです。

①ロットサイズの決定は生産工程の知識が必要。

②ロットサイズの上限および下限を決める。

③ロットは同一の条件で生産された製品にする。

生産品は、ロット毎に検査されますので、ロット間での検査の合否の情報は連続的な生産の中では重要な工程の傾向的変化を示す大切な情報として活用することが求められます。そのため、ロット毎の検査では、抜取後、製造の順番と同じで、先入れ先出し(FIFO)ですぐに検査をして、現場にフィードバックすることが求められます。また、ひとつのロットをあまりに大きい単位にしてしまうと、品質問題が発生した際のロットアウトの対象数が多くなります。

手順7 抜取検査表から抜取数と合格判定数を決定

AQL、検査水準(検査水準Ⅰ、Ⅱ、Ⅲ)、抜き取り形式(1回、2回、多回)、検査の厳しさ(なみ検査、キツイ検査、緩い検査)が決まったら

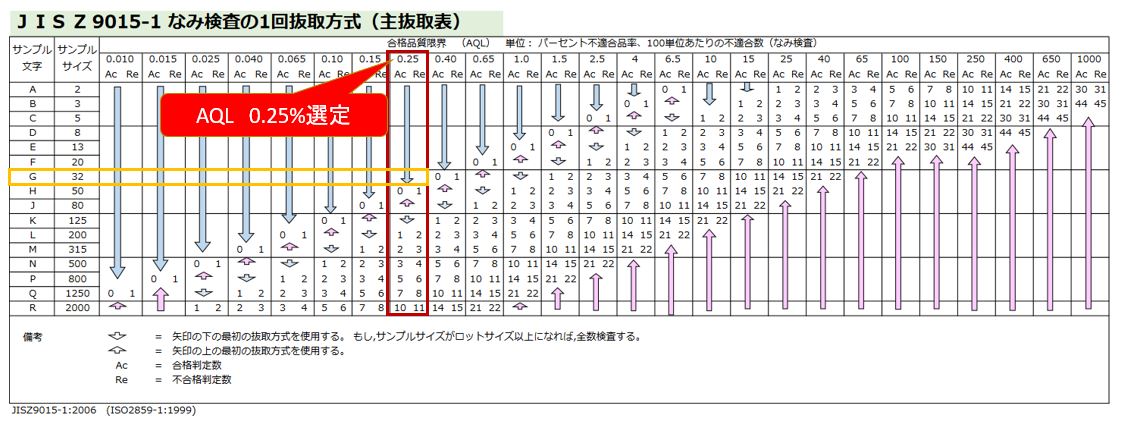

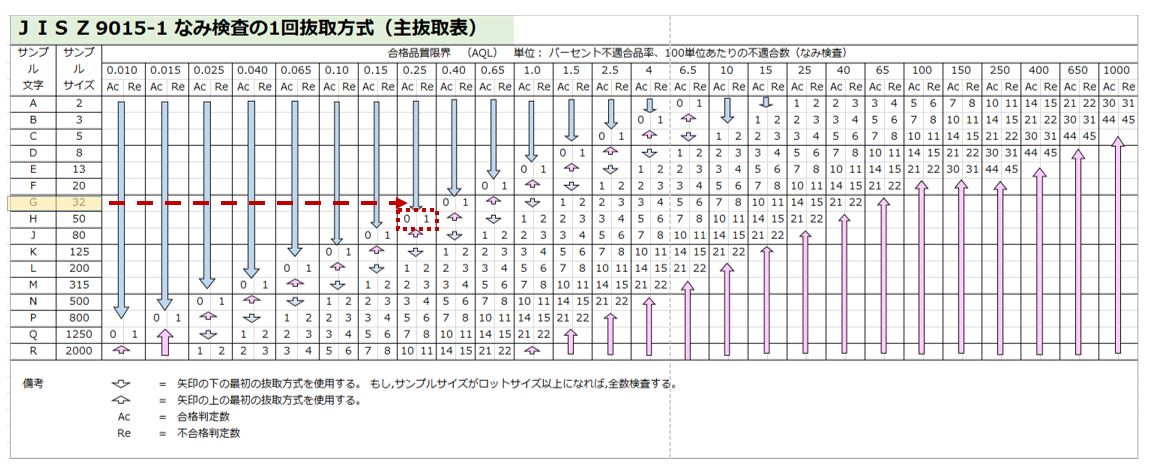

選択されたサンプル文字とAQL(合格品質限界)をもとに、抜取検査表から抜取数と合格判定数を決定します。検査の厳しさにより、下記の3つの表を使い分けていきます。

・JIS Z 9015-1 なみ検査の1回抜取方式(主抜取表)

・JIS Z 9015-1 きつい検査の1回抜取方式(主抜取表)

・JIS Z 9015-1 ゆるい検査の1回抜取方式(主抜取表)

例えば、なみ検査の1回抜取方式(主抜取表)を選択して、サンプル文字Gで、AQL=0.25%を選択した場合、下の表の↓の下の抜き取り方式を採用します。

この場合はn=32 Ac=0 Rc=1です。

よってサンプルサイズ32個を抜取り、判定は、Ac(合格判定数)=0、Re(不合格判定数)=1ということがわかりますので、抜き取った32個の中で、不良が1つでもあったときには、不合格ということになります。

不良が0で全て32個良品であれば、抜取検査合格です。

*注意:下図の矢印の下の最初に抜き取り検査方式を採用し、もし、サンプルサイズがロットサイズ以上になれば全数検査します。

*JIS Z 9015-1については下記のサイトが参考になります。

参考サイト:JIS Z 9015-1 ロットごとの検査に対するAQL指標型抜取検査方式

手順8 サンプルを抜き取る

ロットからランダムにサンプリングする、この場合,単純ランダムサンプリング,あるいは層別サンプリングを用いて抜き取る。2段サンプリングは,1次サンプリング単位間のばらつきが無視できない場合には用いない。

手順9 サンプルを試験する

決められた試験方法によってサンプルを試験し,不良品の数または欠点の数を数える。

手順10 合格・不合格の判定を下す

サンプル中の不良個数または欠点数が合格判定個数以下であれば,ロットを合格とし,不合格判定個数以上であればロットを不合格とする。

JIS Z 9015-1では,合格判定個数(Ac)と不合格判定個数(Re)が設定されており,2回抜取形式・多回抜取形式においては不合格判定個数は必ずしも合格判定個数+1とはならない。

手順11 ロットを処置する

合格となったロットは,検査中に発見された不良品または欠点をもった検査単位を修理するか,良品と取り替えるかして取り除いた後,受け入れる。

不合格となったロットは,そのまま納入者に返却する。再検査はそのロットを全数点検し,不良品・欠点を取り除くか,修理したうえでなければ実施してはならない。

手順12 検査結果を記録する

検査のきびしさの調整に必要な検査結果を記録する。

AQL指標型抜取検査の事例(通常の検査)

AQL 1.5%,ロットの大きさ500,検査水準II,なみ検査,1回抜取形式における抜取検査方式はどうなるか?

解説:

抜取検査表を用いて検査水準II,ロットの大きさ500からサンプル文字を求めると,Hとなる。

主抜取表 付表4より,サンプルの大きさ,合格判定個数,不合格判定個数を求めると,サンプルの大きさn=50,合格判定個数Ae=2,不合格判定個数Re=3となる。

JIS Z 9015-1 抜取検査の厳しさ調整

最終的に生産者と消費者の立場、製品の品質状況を加味して、検査の厳しさは変化させます。

抜取検査のきびしさは,なみ検査,きつい検査,ゆるい検査の3種類がある。

同じロットサイズ,同じAQLのもとで,これらの検査の合格・不合格の判定の特性の違いを下図のOC曲線で示す。

基本になっているなみ検査に対して,きつい検査は常に合格の確率が小さくなっている、つまり,確実に良い品質のものでないと合格しにくくなっている。

一方、ゆるい検査はなみ検査に比べて合格しやすくなっている。

抜取検査方式は,次の方針で設計されている。

① きつい検査は,サンプルサイズを増やさない。品質が悪いものに対して,検査の工数を増やすのは適当でないからである。

② ゆるい検査では,サンプルサイズを小さくする。これにより,検査の工数は削減される、良い品質のものが継続して提出されることによるメリットが実感されるように設計されている。

最初の検査

なみ,きつい,ゆるいの3種類の検査のきびしさの切替えの概略を下図に示す。最初の検査は,なみ検査からスタートするのが原則である。ただし,次のような場合で,なみ検査では適切でないと,検査に関する権限者(所管権限者)が判断した場合には,きつい検査でスタートしてもよい。

①過去の納入実績あるいは類似製品の納入実績から判断して,納入者の提出する品物が, AQLより明らかに悪いと判断されるとき。

②生産開始に先立つ,調査の結果,良品質の品物が期待できないと判断されたとき。

③市場情報などから提出されるロットはAQLよりも悪いことが予想されるとき。

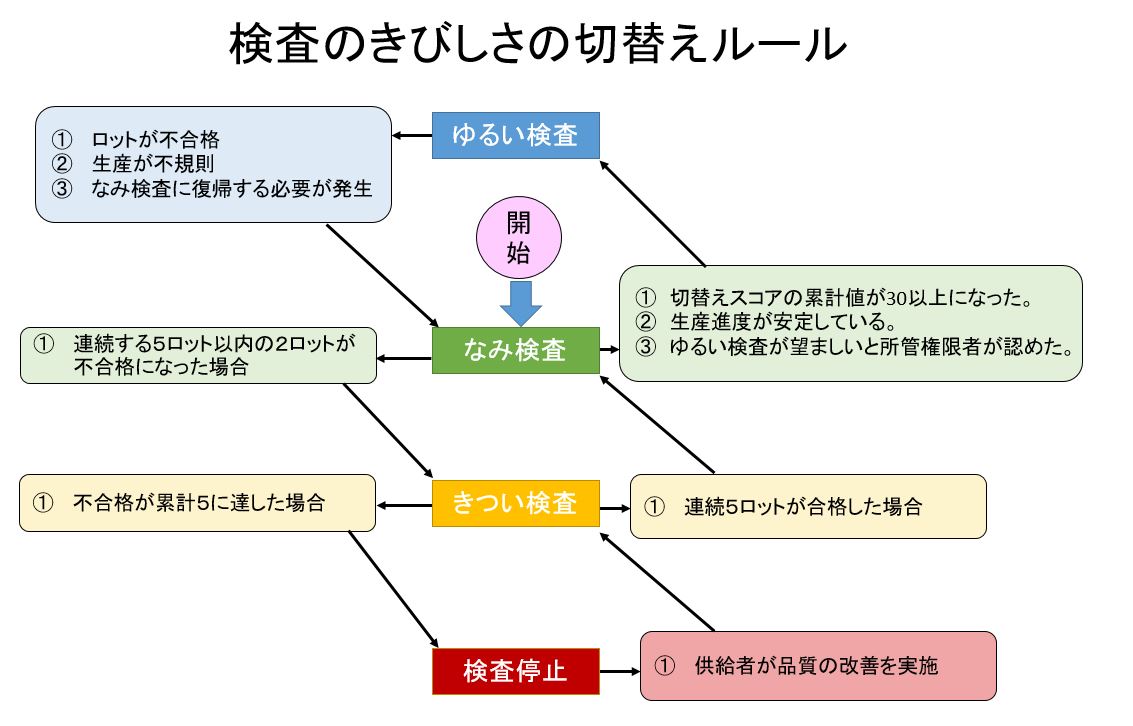

検査切替手順

ロットが継続して提出される場合,その検査実績をもとに検査のきびしさの切替えを行う、この切替えの概略を下図である。

i)なみ検査からきつい検査へ なみ検査が実施されているとき,連続する5ロット以内の2ロットが不合格になった場合には,きつい検査に移行する。

(ii)きつい検査からなみ検査へ きつい検査が実施されてから,連続5口ットが合格になった場合には,なみ検査へ戻る。

(iii)なみ検査からゆるい検査へ ゆるい検査は悪い品質のロットの検出力が弱いのでゆるい検査の適用は慎重に行う。 なみ検査を実施しているときに,“切替えスコア”を記録する。

検査で合格することによりスコアが与えられ,そのスコアを貯めていく。そして,次の条件がすべて満たされたときに,ゆるい検査が適用される。

① 切替えスコアの累計値が30以上になった。

② 生産進度が安定している。

③ ゆるい検査が望ましいと所管権限者が認めた。

切替えスコアのルール(1回抜取方式を適用している場合)

1)合格判定個数が2以上のとき

もし, AQLが厳しかったロットは合格と判定されたならば,スコアに“3”を加える。もし,厳しくして不合格であったならば,スコアはこれまでの分も含めて0にクリアする。

2)合格判定個数が0または1のとき

ロットが合格なら切替えスコアに“2”を加える.不合格なら,スコアを0にクリアする。

*検査を緩くしても良いと判断するためには合格が続かなければいけないということを示しています。このようなスコアによるチェックは、その煩雑性から実務では検査の移行ルールを適用している企業は少ない。

(iV)ゆるい検査からなみ検査へ ゆるい検査が実施されているとき,次の条件のうち,どれかが起こった場合は,なみ検査に戻す。

① 1ロットでも不合格になった。

② 生産が不規則になったり,停滞した。

③ これ以外の状況から,なみ検査に復帰する必要が生じた。

(V)きつい検査から検査停止へ きつい検査へ移行しても,品質の改善がなく,なみ検査へ戻れない状態が続いている場合,きつい検査になってからの不合格が累計5に達した場合には,品質改善の是正処置がとられるまで,(少なくとも)抜取検査による検査は停止する。

その他の注意事項

(a)不良品の処置 この規格では,検査の途中で不良品とわかった検査単位は,それがサンプルの一部であってもなくても,また,ロットが合格になってもならなくても,取り除く権利を保留すると規定してある。

(b)再提出ロット 不合格となったロットは全数再点検または再試験を行い,不良品を全部取り除くか,または欠点を全部修理したうえで,卜再検査のために再提出される。また,再提出ロットの検査は,きつい検査,なみ検査のいずれかを用いるかを所管権限者は決めることとしている。

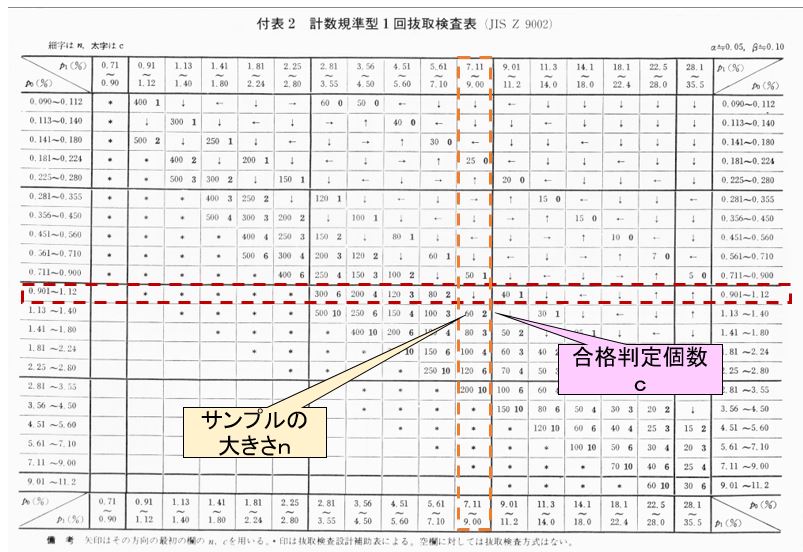

計数規準型抜取検査 JIS Z 9002の使い方

計数規準型抜取検査は,売り手に対する保護と買い手に対する保護の二つを規定して,売り手の要求と買い手の要求との両方を満足するように組み立てられた抜取検査である。

売り手に対する保護とは,不良率p0%のような品質の良いロットが,抜取検査で不合格となる確率α(生産者危険)を一定の小さな値に決めていることであり,買い手に対する保護とは,不良率p1%のような品質の悪いロットが合格となる確率β(消費者危険)を一定の小さい値に決めていることである。

一般には,α= 0.05,β=0.10と決めている。

このことは,合格とさせたいロットの不良率p0%と,そのときに不合格となる割合αならびに不合格とさせたいロットの不良率p1とそのときに合格となる割合βを決めることであり,この2組の値が与えられているときは,次の連立方程式を解いて,サンプルの大きさnと合格判定個数Cを求めることである。

合格としたいロットの合格となる割合は

$$L(p0)=1-α=\sum_{x=0}^{c}{ n \choose x } p0x(1-p0)n-x$$不合格としたいロットの合格となる割合は

$$L(p1)=β=\sum_{x=0}^{c}{ n \choose x } p1x(1-p1)n-x$$

実際に抜取方式(n, c)を設計する場合には,既に上式からサンプルの大きさnと合格判定個数Cが計算されてJIS Z 9002 (計数規準型一回抜取検査) で表になっているのでそれを用いればよい。

以後は, JIS Z 9002の使い方について解説する。

JIS Z 9002の使い方

適用範囲

この規格(JIS Z 9002)は,生産者および消費者の要求する検査特性をもつように設計した抜取検査であって,ロットごとの合格・不合格を1回抜き取ったサンプル中の不良個数によって判定するものであり,断続的な工程からのロットあるいは大量の品物を一時に購入する場合にも用いられる。

記 号

p0:なるべく合格させたいロットの不良率の上限

p1:なるべく不合格としたいロットの不良率の下限

α:生産者危険(不良率ヵOのロットが不合格となる確率

β:消費者危険(不良率jり1のロットが合格となる確率)

n:サンプルの大きさ

c:合格判定個数

検査の手順

この抜取検査は,次の手順によって行う

手順1 品質判定基準を決める

手順2 p0,p1の値を指定する

手順3 ロットを形成する

手順4 サンプルの大きさと合格判定個数を求める

手順5 サンプルを抜き取る

手順6 サンプルを試験・測定などで調べる

手順7 合格・不合格の判定を下す

手順8 ロットを処置する

抜取検査方式(n, c)の決め方

サンプルの大きさ,nと合格判定個数cの求め方は,次のとおりとする。

手順1 計数規準型一回抜取検査表の中で指定されたp0を含む行と,指定されたp1を含む列の交わる表からn、cを求める。

手順2 表中の左側の数値(細字)をサンプルの大きさnとし,右側の数値(太字)を合格判定個数cとする。

数値が記入されていなければ,次のとおりとする。

① 欄に矢印のある場合には,矢印をたどって順に進み,到達した数値の記入してある欄からn,cを求める。

② 欄に*印がある場合は,抜取検査設計補助表によりn, cを計算して求める。

③ 空欄の場合には,抜取検査方式が存在しない.その理由はp0>p1となっているからである。

手順3 このようにして求めたn,cがロットの大きさを超える場合は全数検査を行う。

手順4 求めたn,cについてOC曲線を調べ,また,検査費用などを検討した結果,必要があればpo,p1の値を修正してn,cを再度、求める。

JIS Z 9002 実施上の注意

p0, p1の値の決め方

p0, p1の値は,生産能力,経済事情,品質に対する必要な要求または検査にかかる費用・労力・時間など,各取引きの実情を考えて決めること。

po<p1の場合には抜取検査を適用できるがp1とpoとの比を小さくするとサンプルの大きさが増加する、一般にpoとp1の比を4~10くらいに決めることが抜取検査方式を設定するうえで好ましい。

ロットの形成

p0, p1が与えられると,ロットの大きさに関係なくサンプルの大きさと合格判定個数が決まるので,ロット形成にあたっては,次の諸事項を考慮すべきである。

①工程が明らかに安定状態にある場合には,なるべくロットの大きさを大きくしたほうが,全体からみて検査個数が少なくてすむ。

② 工程が安定状態にない場合には,ロットの大きさをなるべく小さくしたほうがよい。

③ 工程に関する情報が得られない場合には,最初にロットの大きさを小さくし,工程に関する情報が得られてから,ロットの大きさを再検討したほうがよい。

これらは,抜取検査による判定の誤りに対する損害を小さくするとともに検査の効率化を考慮していることである。

しかし,大切なことは,同一生産条件で生産されたロットを検査ロットとすることであり,この中でロットの大きさを小さくしたり,大きくしたりすることである。

計数規準型抜取検査 JIS Z 9002の事例

po=2%, p1=12%の場合のn,cは?

計数規準型1回抜取検査表の中で,p0=2%を含む行[1.81~2.24(%)]とp1=12%を含む列[11.3~14.0(%)]との交わる欄を求める。

この欄中の左側の数値(細字)40がサンプルの大きさであり,右側の数値(太字)2が合格判定個数cである。

計数規準型抜取検査 JIS Z 9002の詳細は下記のサイトが参考になります。

参考サイト:JISZ9002:1956 計数規準型一回抜取検査(不良個数の場合)

まとめ

検査の仕事は、モノをつくり出すわけではないですが、不備のない製品や部品を出荷するためにとても重要な役割を果たしています。

どんな工場でも必ず検査の工程があり、検査員がいます。仕事の種類も、一人で黙々と作業するものから、各工程で働く作業員とコミュニケーションを取りながら進めるものまで幅広くあります。

検査することにより、お客様に不良品を渡すことを防止できますが過剰な検査は品質コストが高くなり、製品価格が上昇します。

究極の検査は無検査です、モノを作る工程を改善して無検査にすることがモノ作りの理想です。

コメント